Thiết bị chấp hành (Actuator)

Khắc phục sự cố thường gặp của Actuator: Cẩm nang kỹ thuật toàn diện

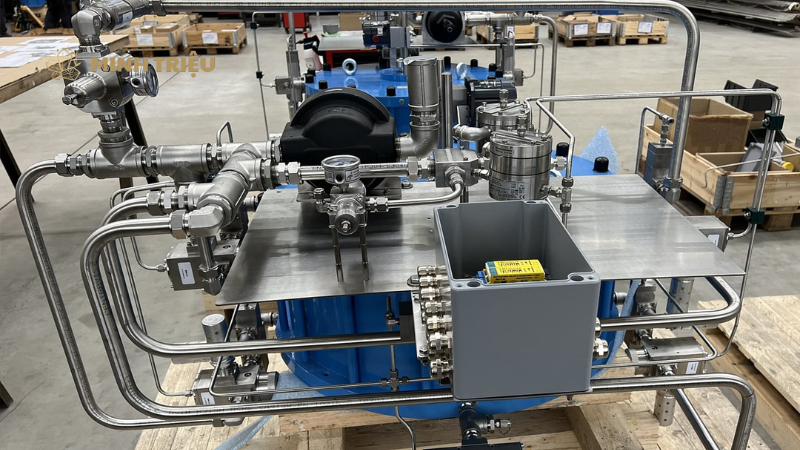

Thiết bị chấp hành (Actuator) đóng vai trò là cơ cấu thực thi cuối cùng trong vòng lặp điều khiển tự động, chuyển đổi năng lượng (điện, khí nén, hoặc thủy lực) thành chuyển động cơ khí chính xác để điều khiển van, cửa gió hoặc cánh tay robot. Trong bối cảnh sản xuất hiện đại, sự ổn định của Actuator quyết định trực tiếp đến hiệu suất của toàn bộ hệ thống; chỉ một sai lệch nhỏ trong mô-men xoắn hoặc thời gian phản ứng cũng có thể dẫn đến lỗi sản phẩm hàng loạt hoặc gây hỏng hóc nghiêm trọng cho các thiết bị thượng nguồn. Bài viết này sẽ phân tích chuyên sâu các biến số gây lỗi, cung cấp quy trình khắc phục sự cố tiêu chuẩn cho từng loại năng lượng và hướng dẫn cách thiết lập hệ thống bảo trì dự đoán nhằm tối ưu hóa vòng đời thiết bị trong môi trường công nghiệp khắc nghiệt.

1. Phân loại và nhận diện các lỗi phổ biến ở Actuator Điện

Sự cố mất tín hiệu điều khiển hoặc lỗi nguồn cấp thường là nguyên nhân hàng đầu khiến Actuator điện ngừng hoạt động đột ngột. Khi bộ truyền động không phản ứng, kỹ sư cần kiểm tra ngay lập tức tính toàn vẹn của mạch động lực và mạch điều khiển (thường là tín hiệu 4-20mA hoặc 0-10V). Các thành phần như bộ chỉnh lưu, tụ điện khởi động hoặc cầu chì bảo vệ quá dòng thường bị tổn thương do sự không ổn định của lưới điện nhà máy. Việc đo kiểm thông số điện áp tại đầu vào cực đấu dây sẽ giúp xác định liệu lỗi nằm ở bản thân thiết bị hay do hệ thống tủ điện điều khiển trung tâm (PLC/DCS) gặp trục trặc.

Tiếng ồn bất thường và rung động mạnh trong quá trình vận hành là dấu hiệu cảnh báo sự xuống cấp của hệ thống bánh răng truyền động hoặc ổ bi. Ma sát khô do thiếu mỡ bôi trơn chuyên dụng hoặc sự xâm nhập của bụi mịn công nghiệp sẽ mài mòn các bánh răng hành tinh, dẫn đến hiện tượng “rơ” cơ khí (backlash). Nếu không được xử lý kịp thời thông qua việc vệ sinh và tái bôi trơn, các mảnh vỡ kim loại nhỏ có thể làm kẹt cứng hoàn toàn hộp số, gây cháy cuộn dây motor do hiện tượng quá tải (stall torque).

Lỗi nhiệt độ cao (Overheating) thường xuất phát từ việc thiết lập chu kỳ làm việc (Duty Cycle) không phù hợp với thực tế vận hành. Mỗi Actuator điện đều có định mức thời gian chạy và nghỉ cụ thể; nếu van bị kẹt cơ khí khiến motor phải hoạt động liên tục để đạt đến vị trí mong muốn, rơ-le nhiệt sẽ kích hoạt ngắt điện để bảo vệ thiết bị. Trong trường hợp này, việc kiểm tra độ kín khít của thân van và hiệu chỉnh lại công tắc hành trình (Limit Switch) là bước bắt buộc để đảm bảo motor không bị ép tải ở các điểm cuối hành trình.

Bảng 1: Phân tích sự cố đặc thù của Electric Actuator

| Hiện tượng | Nguyên nhân gốc rễ | Giải pháp khắc phục |

|---|---|---|

| Motor rung nhưng không quay | Lỗi tụ khởi động hoặc kẹt cơ khí nặng | Thay tụ điện hoặc kiểm tra vật cản tại thân van |

| Sai lệch vị trí (Position Offset) | Hỏng biến trở phản hồi (Potentiometer) hoặc lỗi Encoder | Hiệu chuẩn lại (Calibration) hoặc thay thế bộ phản hồi |

| Không nhận lệnh từ PLC | Đứt dây tín hiệu hoặc hỏng Card Analog | Kiểm tra thông mạch và đo cường độ dòng tín hiệu |

| Rò rỉ mỡ tại vỏ hộp số | Gioăng làm kín bị lão hóa do nhiệt | Thay thế bộ Seal và bổ sung mỡ chịu nhiệt |

2. Khắc phục sự cố trong hệ thống Actuator Khí nén

Hiện tượng rò rỉ khí nén tại các khớp nối và seal là vấn đề nan giải nhất, trực tiếp làm sụt giảm lực đẩy và gây lãng phí năng lượng nghiêm trọng. Tiếng rít gió đặc trưng tại các nắp buồng khí hoặc vị trí trục piston cho thấy bộ gioăng làm kín (O-ring) đã bị mòn hoặc nứt vỡ do ma sát lâu ngày. Sự rò rỉ này không chỉ làm Actuator không đạt được mô-men xoắn định mức mà còn khiến hệ thống máy nén khí phải hoạt động quá công suất để bù đắp áp suất, dẫn đến tăng chi phí vận hành cho toàn nhà máy.

Chuyển động giật cục (Stick-slip effect) thường xảy ra khi chất lượng khí nén không đạt chuẩn hoặc bộ điều tiết lưu lượng bị tắc nghẽn. Nếu khí nén chứa nhiều hơi nước hoặc dầu bẩn, nó sẽ phá hủy lớp màng bôi trơn bên trong lòng xi lanh, tạo ra lực cản không đều khi piston di chuyển. Để khắc phục, kỹ sư cần kiểm tra lại hệ thống xử lý khí n tâm (máy sấy khí, bộ lọc tinh) và tiến hành xả cặn tại các bộ lọc cục bộ (FRL unit) gắn trực tiếp trước Actuator.

Sự cố tại van điện từ (Solenoid Valve) thường khiến Actuator khí nén không thể đảo chiều hoặc bị kẹt ở một vị trí cố định. Do cuộn coil bị cháy hoặc lõi van bị kẹt bởi tạp chất, luồng khí không được phân phối đúng vào các khoang tương ứng. Việc kiểm tra đèn tín hiệu trên đầu nối Solenoid và sử dụng chức năng tác động bằng tay (Manual Override) sẽ giúp xác định nhanh chóng lỗi thuộc về phần điện điều khiển hay phần cơ khí của van phân phối.

- Kiểm tra áp suất đầu vào: Đảm bảo áp suất đạt mức 4-7 bar theo đúng thiết kế của nhà sản xuất.

- Thử nghiệm rò rỉ: Sử dụng dung dịch chuyên dụng hoặc thiết bị siêu âm để tìm các điểm rò khí li ti.

- Vệ sinh bộ lọc (FRL): Đảm bảo cốc lọc không bị đầy nước và bộ châm dầu (nếu có) đang hoạt động tốt.

- Kiểm tra bộ định vị (Positioner): Xác định xem tín hiệu điều khí có tương ứng với góc mở yêu cầu hay không.

- Giám sát hành trình: Đảm bảo trục Actuator không bị lệch tâm so với trục van, gây bó kẹt cơ khí.

3. Xử lý hỏng hóc trên Actuator Thủy lực

Sự nhiễm bẩn của dầu thủy lực là tác nhân phá hoại hàng đầu, gây ra hiện tượng mài mòn bề mặt và làm tắc nghẽn các khe hẹp trong van điều hướng. Các hạt vi kim loại hoặc bụi bẩn lẫn trong dầu sẽ đóng vai trò như chất mài mòn, phá hủy bề mặt xi lanh và làm hỏng các bộ điều khiển áp suất tinh vi. Việc duy trì tiêu chuẩn độ sạch của dầu (theo chuẩn NAS hoặc ISO 4406) thông qua hệ thống lọc tuần hoàn là điều kiện tiên quyết để đảm bảo Actuator thủy lực vận hành êm ái và đạt lực ép hàng chục tấn một cách chính xác.

Hiện tượng sụt áp suất hệ thống thường do rò rỉ nội bộ bên trong piston hoặc hỏng hóc tại cụm bơm thủy lực trung tâm. Khi các phớt chặn áp suất cao bị hỏng, dầu thủy lực sẽ luồn từ khoang áp cao sang khoang áp thấp ngay bên trong Actuator, khiến thiết bị không thể duy trì vị trí dưới tải trọng lớn (drift). Kỹ sư cần sử dụng thiết bị đo lưu lượng để kiểm tra lượng dầu hồi về; nếu lượng dầu hồi lớn bất thường khi Actuator đứng yên, đó là minh chứng rõ ràng nhất cho việc hỏng phớt piston nội bộ.

Sự hiện diện của bọt khí trong mạch thủy lực sẽ gây ra hiện tượng “xốp” hệ thống, khiến Actuator phản ứng chậm và phát ra tiếng ồn cực lớn (Cavitation). Không khí lọt vào đường ống thông qua các đầu nối bị hở ở phía đường hút của bơm hoặc do mức dầu trong bể chứa quá thấp. Để khắc phục, cần tiến hành quy trình xả khí (Bleeding) tại các điểm cao nhất của hệ thống và kiểm tra lại độ kín của toàn bộ các khớp nối ren cũng như mặt bích đường ống.

Bảng 2: So sánh đặc tính sự cố giữa các dòng Actuator

| Đặc tính | Actuator Điện | Actuator Khí nén | Actuator Thủy lực |

|---|---|---|---|

| Nguyên nhân lỗi chính | Quá tải nhiệt/Điện áp | Rò rỉ khí/Bẩn khí | Nhiễm bẩn dầu/Sụt áp |

| Độ phức tạp sửa chữa | Trung bình (Yêu cầu kỹ năng điện) | Thấp (Dễ thay linh kiện) | Cao (Yêu cầu thiết bị chuyên dụng) |

| Dấu hiệu nhận biết | Đèn báo lỗi/Mùi khét | Tiếng rít gió | Chảy dầu/Rung giật |

| Linh kiện hay hỏng | Relay, Bánh răng, Tụ | Seal, O-ring, Solenoid | Phớt chặn, Lọc dầu, Bơm |

4. Quy trình 5 bước khắc phục sự cố tiêu chuẩn (SOP)

Thực hiện nghiêm ngặt quy trình khóa thẻ an toàn (Lockout/Tagout – LOTO) là bước không thể thiếu để đảm bảo tính mạng cho kỹ thuật viên trước khi tiếp cận thiết bị. Đối với Actuator, việc ngắt nguồn điện là chưa đủ; cần phải xả hết áp suất tích năng trong các bình tích áp (Accumulator) hoặc các khoang khí nén để tránh hiện tượng thiết bị tự động di chuyển đột ngột do áp suất dư. Một sai sót nhỏ trong việc cách ly năng lượng có thể dẫn đến các tai nạn kẹp tay hoặc va đập cơ khí cực kỳ nguy hiểm trong môi trường nhà máy.

Chẩn đoán ngoại quan và thu thập dữ liệu vận hành giúp thu hẹp phạm vi tìm kiếm nguyên nhân lỗi lên đến 70%. Kỹ thuật viên cần quan sát các vết dầu loang, màu sắc của dây điện, sự biến dạng của các thanh liên kết cơ khí và lắng nghe các âm thanh lạ. Đồng thời, việc truy xuất lịch sử cảnh báo trên hệ thống SCADA sẽ cho biết xu hướng (trend) của các thông số như dòng điện motor hoặc áp suất làm việc trước thời điểm xảy ra sự cố, từ đó xác định xem lỗi mang tính tức thời hay là kết quả của một quá trình xuống cấp lâu dài.

Việc sử dụng các công cụ đo đạc chính xác giúp xác thực các giả định về hư hỏng trước khi tiến hành tháo rã thiết bị. Đồng hồ vạn năng dùng để kiểm tra tính liên tục của cuộn dây, máy đo nhiệt độ hồng ngoại để phát hiện các điểm nóng cục bộ trên vỏ motor, và đồng hồ đo áp suất để kiểm tra hiệu năng của hệ thống dẫn động. Sau khi xác định chính xác linh kiện hỏng, việc thay thế phải tuân thủ đúng mã hiệu (Part Number) của nhà sản xuất để đảm bảo tính tương thích tuyệt đối về vật liệu và kích thước hình học.

- Bộ Seal và Gioăng (Seal Kits): Cần có sẵn cho từng model xi lanh cụ thể để xử lý nhanh sự cố rò rỉ.

- Cảm biến vị trí và Limit Switch: Các thành phần điện tử này dễ bị hỏng do rung động và độ ẩm.

- Cuộn Coil Solenoid: Linh kiện rẻ tiền nhưng cực kỳ quan trọng, thường xuyên bị cháy do làm việc quá tải.

- Mỡ bôi trơn chuyên dụng: Đảm bảo đúng chủng loại cho bánh răng nhựa hoặc kim loại để tránh phản ứng hóa học gây hỏng bề mặt.

- Board mạch điều khiển (PCBs): Đối với các dòng Smart Actuator, việc dự phòng board mạch giúp giảm downtime xuống mức tối thiểu.

5. Phân tích nguyên nhân gốc rễ và Chiến lược bảo trì phòng ngừa

Môi trường vận hành khắc nghiệt với nhiệt độ cao, hóa chất ăn mòn và bụi kim loại là những kẻ thù thầm lặng tàn phá Actuator. Trong các nhà máy xi măng hoặc hóa chất, bụi xâm nhập vào các khớp nối sẽ tạo thành hỗn hợp mài mòn phá hủy trục piston chỉ trong thời gian ngắn. Việc lắp đặt thêm các bao che bảo vệ (Bellows) hoặc chọn các dòng Actuator có chỉ số IP (Ingress Protection) cao là giải pháp bền vững để ngăn chặn sự cố từ xa.

Vận hành sai quy trình hoặc ép thiết bị chạy quá công suất thiết kế (Over-torque) chiếm tỷ lệ lớn trong các ca hỏng hóc nghiêm trọng. Nhiều trường hợp nhân viên vận hành cố tình tăng áp suất khí nén để đóng van bị kẹt, dẫn đến việc làm gãy trục van hoặc vỡ bánh răng bên trong Actuator. Giáo dục đội ngũ vận hành về giới hạn vật lý của thiết bị và thiết lập các bộ giới hạn lực (Torque Limiters) trên phần mềm điều khiển là cách hữu hiệu để bảo vệ tài sản nhà máy.

Chuyển dịch từ bảo trì khắc phục sang bảo trì dự đoán (Predictive Maintenance) dựa trên công nghệ IIoT là xu hướng tất yếu của công nghiệp 4.0. Bằng cách tích hợp các cảm biến rung động, cảm biến dòng điện và cảm biến áp suất không dây, hệ thống có thể phân tích dữ liệu và đưa ra cảnh báo sớm trước khi Actuator thực sự hỏng hóc. Việc biết trước một bộ phớt sắp mòn dựa trên dữ liệu rò rỉ khí li ti sẽ giúp nhà máy chủ động sắp xếp thời gian dừng máy để sửa chữa, thay vì phải đối mặt với sự cố dừng máy khẩn cấp gây thiệt hại kinh tế lớn.

Bảo trì định kỳ không chỉ là việc thay dầu hay mỡ, mà là quá trình hiệu chuẩn lại toàn bộ hệ thống để duy trì độ chính xác. Theo thời gian, các lò xo phản hồi bị yếu đi, các điểm dừng cơ khí bị mòn khiến sai số vị trí ngày càng tăng. Một chương trình bảo trì chuẩn bao gồm việc kiểm tra độ chặt của các bu lông liên kết, đo lại thời gian đóng/mở hành trình và cập nhật firmware cho các bộ điều khiển thông minh sẽ giúp kéo dài tuổi thọ Actuator thêm 30-50% so với việc bỏ mặc thiết bị cho đến khi hỏng.

6. Kết luận

Việc xây dựng một hệ sinh thái vận hành bền vững cho Actuator đòi hỏi sự phối hợp chặt chẽ giữa kỹ thuật xử lý sự cố tức thời và chiến lược quản trị thiết bị dài hạn. Khi chúng ta nhìn nhận Actuator không chỉ là một linh kiện thay thế mà là một tài sản chiến lược, cách tiếp cận của doanh nghiệp sẽ chuyển từ “chờ hỏng mới sửa” sang “tối ưu hóa hiệu năng”. Khả năng chẩn đoán nhanh, khắc phục chính xác và lưu trữ dữ liệu lỗi một cách khoa học chính là chìa khóa để giảm thiểu chỉ số MTTR (Thời gian trung bình để sửa chữa) và nâng cao chỉ số OEE (Hiệu suất thiết bị tổng thể) cho toàn bộ dây chuyền sản xuất.

Sự đầu tư vào nguồn nhân lực và công nghệ giám sát hiện đại chính là rào cản vững chắc nhất ngăn chặn các thảm họa dừng máy ngoài ý muốn. Kỹ thuật viên không chỉ cần am hiểu về cơ khí thuần túy mà còn phải làm chủ các công cụ phần mềm cấu hình, các tiêu chuẩn truyền thông công nghiệp (HART, Foundation Fieldbus, Profibus) để tương tác trực tiếp với các dòng Smart Actuator. Đồng thời, việc chuẩn hóa kho phụ tùng dự phòng dựa trên dữ liệu lịch sử hỏng hóc sẽ giúp doanh nghiệp không bị rơi vào thế bị động khi các sự cố đặc thù xảy ra trong những giai đoạn sản xuất cao điểm.