Robot công nghiệp

Tiêu Chuẩn An Toàn Robot Công Nghiệp: Đảm Bảo An Toàn Tuyệt Đối Cho Cánh Tay Robot Trong Sản Xuất

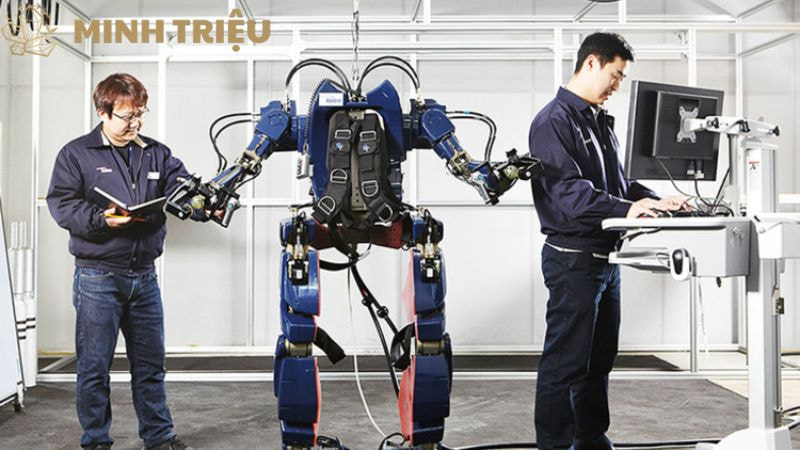

Sự bùng nổ của cánh tay robot trong sản xuất công nghiệp đã mang lại những lợi ích vượt trội, từ việc tăng năng suất, cải thiện chất lượng sản phẩm đến tối ưu hóa chi phí. Tuy nhiên, cùng với những tiến bộ này là nguy cơ tiềm ẩn về an toàn nếu các hệ thống robot không được thiết kế, tích hợp và vận hành đúng cách. Tai nạn lao động, thiệt hại tài sản và gián đoạn sản xuất là những rủi ro hiện hữu mà doanh nghiệp phải đối mặt. Vì lý do đó, việc tuân thủ các tiêu chuẩn an toàn robot công nghiệp trở thành yếu tố sống còn. Đặc biệt, các tiêu chuẩn như ISO 10218 và ISO/TS 15066 nổi lên như những kim chỉ nam cốt lõi, cung cấp hướng dẫn toàn diện để đảm bảo an toàn cho cả con người và máy móc trong môi trường công nghiệp. Bài viết này sẽ phân tích tầm quan trọng của các tiêu chuẩn này, đi sâu vào nội dung chính của ISO 10218 và ISO/TS 15066, khám phá các biện pháp an toàn cần thiết, đồng thời chỉ ra những thách thức và xu hướng tương lai trong lĩnh vực an toàn robot, giúp các doanh nghiệp và kỹ sư xây dựng một môi trường sản xuất an toàn, hiệu quả và bền vững.

1. Tầm Quan Trọng Của Tiêu Chuẩn An Toàn Robot Công Nghiệp

Việc tuân thủ tiêu chuẩn an toàn robot công nghiệp là điều tối quan trọng, không chỉ để bảo vệ con người mà còn để đảm bảo hoạt động hiệu quả và bền vững của doanh nghiệp.

1.1. Bảo vệ con người và tài sản

Tuân thủ các tiêu chuẩn an toàn giúp giảm thiểu rủi ro tai nạn lao động, vốn có thể gây ra những hậu quả nghiêm trọng như va chạm, kẹt, hoặc rơi vật liệu. Các biện pháp an toàn được quy định trong tiêu chuẩn ngăn ngừa thương tích cho người lao động, đồng thời bảo vệ tài sản doanh nghiệp khỏi hư hại thiết bị và sản phẩm. Điều này trực tiếp ảnh hưởng đến sức khỏe và sự an toàn của nhân viên, đồng thời giảm thiểu tổn thất tài chính do sự cố.

1.2. Tuân thủ pháp luật và quy định

Việc áp dụng các tiêu chuẩn an toàn robot công nghiệp đảm bảo doanh nghiệp hoạt động hợp pháp, tránh các hình phạt, kiện tụng và tổn thất uy tín. Nhiều quốc gia và khu vực có các quy định pháp luật nghiêm ngặt về an toàn lao động và an toàn máy móc, và việc tuân thủ các tiêu chuẩn quốc tế như ISO 10218 được xem là bằng chứng về sự tuân thủ này. Điều này không chỉ bảo vệ doanh nghiệp khỏi các rắc rối pháp lý mà còn nâng cao uy tín và thể hiện trách nhiệm xã hội.

1.3. Tối ưu hóa hiệu suất và độ tin cậy của hệ thống robot

Một hệ thống robot được thiết kế và vận hành theo tiêu chuẩn an toàn sẽ có độ tin cậy cao hơn, giúp tối ưu hóa hiệu suất hoạt động. Việc giảm thiểu các sự cố liên quan đến an toàn đồng nghĩa với việc giảm đáng kể thời gian ngừng hoạt động ngoài kế hoạch, từ đó tăng năng suất và hiệu quả sản xuất. Khi người vận hành cảm thấy an toàn khi làm việc gần robot, lòng tin của họ vào hệ thống sẽ tăng lên, dẫn đến sự hợp tác hiệu quả hơn và giảm căng thẳng trong công việc.

1.4. Xây dựng môi trường làm việc an toàn và hiệu quả

Các tiêu chuẩn an toàn robot công nghiệp tạo ra một khuôn khổ để xây dựng môi trường làm việc an toàn và hiệu quả, đặc biệt quan trọng với sự xuất hiện của robot hợp tác (cobots). Một môi trường an toàn thúc đẩy sự tự tin và năng suất của nhân viên. Khi các quy trình an toàn được thiết lập rõ ràng, sự hợp tác giữa con người và robot diễn ra suôn sẻ hơn, tối ưu hóa các lợi ích của cả tự động hóa và sự khéo léo của con người.

2. Tiêu Chuẩn ISO 10218: An Toàn Cho Robot Công Nghiệp

ISO 10218 là bộ tiêu chuẩn quốc tế cốt lõi quy định các yêu cầu an toàn cho việc thiết kế, tích hợp và sử dụng robot công nghiệp, đảm bảo chúng hoạt động một cách an toàn trong môi trường sản xuất. Bộ tiêu chuẩn này gồm hai phần chính, mỗi phần tập trung vào một khía cạnh riêng biệt của chuỗi cung ứng robot.

2.1. ISO 10218-1: Yêu cầu an toàn cho robot (Robot Manufacturer)

ISO 10218-1 quy định các yêu cầu an toàn cho chính robot, áp dụng cho các nhà sản xuất robot, đảm bảo rằng robot được thiết kế an toàn ngay từ ban đầu. Các yêu cầu này bao gồm:

- Thiết kế an toàn của robot: Quy định về các tính năng an toàn tích hợp như phanh an toàn, chức năng dừng khẩn cấp (E-stop), và giới hạn không gian hoạt động có thể lập trình được.

- Chức năng an toàn tích hợp trong hệ điều khiển robot: Đảm bảo hệ thống điều khiển của robot có khả năng phát hiện lỗi và phản ứng an toàn, ví dụ như dừng robot khi vượt quá giới hạn an toàn.

- Hướng dẫn sử dụng an toàn từ nhà sản xuất: Nhà sản xuất phải cung cấp đầy đủ thông tin và hướng dẫn chi tiết về cách sử dụng robot an toàn, bao gồm cả các cảnh báo về rủi ro tiềm ẩn.

2.2. ISO 10218-2: Yêu cầu an toàn cho hệ thống và tích hợp robot (Integrator/User)

ISO 10218-2 tập trung vào các yêu cầu an toàn cho hệ thống robot và quá trình tích hợp, áp dụng cho các nhà tích hợp hệ thống và người dùng cuối. Tiêu chuẩn này bao gồm:

- Quy trình đánh giá rủi ro toàn diện: Yêu cầu thực hiện một quy trình đánh giá rủi ro chi tiết cho toàn bộ hệ thống robot, bao gồm cả tương tác giữa robot, các máy móc khác và con người.

- Thiết kế bố trí vùng làm việc an toàn: Hướng dẫn về việc thiết kế và triển khai các biện pháp bảo vệ vật lý như hàng rào an toàn, cổng có khóa liên động, và các thiết bị bảo vệ như cảm biến an toàn (ví dụ: laser scanner, thảm áp lực, rèm sáng an toàn) để ngăn chặn người không liên quan tiếp cận vùng nguy hiểm của robot.

- Yêu cầu về các chế độ vận hành: Quy định về việc kiểm soát chặt chẽ các chế độ vận hành của robot (tự động, thủ công, lập trình), đảm bảo rằng mỗi chế độ đều có các biện pháp an toàn riêng biệt.

- Quy định về việc thử nghiệm, xác nhận và tài liệu hóa an toàn: Đòi hỏi việc thử nghiệm kỹ lưỡng các chức năng an toàn, xác nhận rằng hệ thống đáp ứng các yêu cầu tiêu chuẩn, và tài liệu hóa đầy đủ tất cả các quy trình và biện pháp an toàn.

3. Tiêu Chuẩn ISO/TS 15066: An Toàn Cho Robot Hợp Tác (Cobots)

ISO/TS 15066 là một tiêu chuẩn kỹ thuật (Technical Specification) bổ sung cho ISO 10218, được phát triển để giải quyết các vấn đề an toàn cụ thể liên quan đến robot hợp tác (cobots), vốn có khả năng làm việc trực tiếp cùng con người mà không cần hàng rào bảo vệ. Sự ra đời của ISO/TS 15066 là cần thiết vì ISO 10218 chủ yếu tập trung vào các robot truyền thống hoạt động trong không gian biệt lập.

3.1. Bối cảnh và sự cần thiết của ISO/TS 15066

Sự xuất hiện của robot hợp tác (cobots) đã tạo ra một mô hình làm việc mới, nơi con người và robot chia sẻ cùng một không gian làm việc, đòi hỏi các hướng dẫn an toàn chi tiết hơn. ISO/TS 15066 cung cấp các yêu cầu cụ thể và bổ sung cho ISO 10218, tập trung vào việc đánh giá rủi ro và các biện pháp giảm thiểu rủi ro khi có sự tiếp xúc giữa người và robot. Nó cung cấp các hướng dẫn dựa trên dữ liệu khoa học về mức độ lực và áp lực mà con người có thể chịu đựng mà không gây chấn thương.

3.2. Các phương pháp thực hiện hợp tác an toàn

ISO/TS 15066 xác định bốn phương pháp chính để thực hiện hợp tác an toàn giữa robot và con người:

- Giám sát dừng an toàn: Robot sẽ tự động dừng hoạt động khi con người đi vào vùng làm việc nguy hiểm được giám sát.

- Điều khiển công suất và lực giới hạn: Đây là phương pháp phổ biến nhất cho cobots, trong đó robot được lập trình để hoạt động với công suất và lực giới hạn, đảm bảo rằng bất kỳ va chạm nào với con người đều không gây chấn thương nghiêm trọng. Tiêu chuẩn cung cấp các ngưỡng lực và áp lực cụ thể.

- Dẫn hướng bằng tay: Con người có thể điều khiển robot trực tiếp bằng tay một cách an toàn thông qua các bộ phận cảm ứng lực hoặc cảm ứng vị trí trên robot.

- Giám sát tốc độ và khoảng cách: Robot liên tục giám sát khoảng cách với con người và điều chỉnh tốc độ hoạt động của mình. Khi con người đến gần, robot sẽ giảm tốc độ hoặc dừng lại để tránh va chạm.

3.3. Ngưỡng giới hạn đau và chấn thương

ISO/TS 15066 là tiêu chuẩn đầu tiên cung cấp bảng dữ liệu chi tiết về ngưỡng giới hạn đau và chấn thương ở các bộ phận cơ thể con người khác nhau khi tiếp xúc với robot. Bảng này dựa trên các nghiên cứu khoa học về sinh học và vật lý, cung cấp các giá trị lực và áp lực tối đa mà con người có thể chịu đựng ở các khu vực như đầu, cổ, thân, và tứ chi mà không gây ra chấn thương nghiêm trọng. Điều này giúp các nhà tích hợp hệ thống và người dùng có cơ sở để đo lường và đánh giá các tác động lực từ cobots, đảm bảo rằng chúng không vượt quá giới hạn an toàn.

3.4. Quy trình đánh giá rủi ro cụ thể cho cobots

Tiêu chuẩn này yêu cầu một quy trình đánh giá rủi ro chi tiết hơn, tính đến khả năng tương tác liên tục và không có rào chắn giữa con người và robot. Quá trình đánh giá phải xem xét các kịch bản va chạm có thể xảy ra, cường độ lực tác động, và thời gian tiếp xúc để đảm bảo rằng các biện pháp an toàn đã được triển khai đầy đủ và hiệu quả, tuân thủ các ngưỡng giới hạn chấn thương.

4. Các Biện Pháp Đảm Bảo An Toàn Trong Hệ Thống Robot Công Nghiệp

Việc triển khai các biện pháp đảm bảo an toàn là cốt lõi để bảo vệ người lao động và tối đa hóa hiệu suất của cánh tay robot trong sản xuất công nghiệp, tuân thủ nghiêm ngặt các tiêu chuẩn an toàn robot công nghiệp.

4.1. Thiết kế an toàn và Đánh giá rủi ro

Mọi hệ thống robot cần bắt đầu với thiết kế an toàn từ giai đoạn đầu, dựa trên một quy trình đánh giá rủi ro toàn diện. Quá trình này bao gồm việc xác định các mối nguy hiểm tiềm ẩn (ví dụ: chuyển động không kiểm soát, kẹt, va chạm), đánh giá mức độ rủi ro, và triển khai các biện pháp giảm thiểu theo nguyên tắc ưu tiên: loại bỏ nguy hiểm, giảm thiểu rủi ro thông qua thiết kế an toàn, áp dụng các thiết bị bảo vệ, và cuối cùng là cung cấp thông tin hướng dẫn sử dụng an toàn.

4.2. Hệ thống bảo vệ vật lý và cảm biến an toàn

Các hệ thống bảo vệ vật lý và cảm biến an toàn là những lớp bảo vệ cơ bản trong môi trường robot truyền thống. Chúng bao gồm:

- Hàng rào vật lý: Các rào chắn cố định hoặc di động để ngăn chặn sự tiếp cận của con người vào vùng làm việc an toàn của robot.

- Cổng an toàn có khóa liên động: Các cổng có cơ chế khóa điện hoặc cơ khí, đảm bảo robot dừng hoạt động khi cổng được mở.

- Cảm biến an toàn: Bao gồm laser scanner (phát hiện sự hiện diện của người trong vùng nguy hiểm), thảm áp lực (kích hoạt dừng khi có người bước vào), và rèm sáng an toàn (tạo ra một rào cản ánh sáng, khi bị cắt ngang sẽ dừng máy).

- Nút dừng khẩn cấp (E-stop): Các nút được đặt ở vị trí dễ tiếp cận, cho phép dừng khẩn cấp toàn bộ hệ thống robot khi có nguy hiểm.

4.3. Lập trình an toàn và Vận hành an toàn

Lập trình an toàn là yếu tố then chốt để đảm bảo robot tuân thủ các giới hạn hoạt động. Điều này bao gồm việc lập trình giới hạn không gian làm việc của robot (safe working limits), giới hạn tốc độ và lực của robot để tránh va chạm. Các chế độ vận hành cần được kiểm soát chặt chẽ, ví dụ, chế độ lập trình thủ công (teach mode) phải giới hạn tốc độ và yêu cầu người vận hành phải giữ một nút kích hoạt liên tục. Ngoài ra, quy trình khóa/thẻ (Lockout/Tagout) phải được áp dụng nghiêm ngặt cho nhân viên bảo trì để ngăn chặn robot khởi động ngoài ý muốn trong quá trình sửa chữa.

4.4. Đào tạo an toàn và Nâng cao nhận thức

Đào tạo an toàn bài bản và liên tục là cực kỳ quan trọng cho tất cả nhân viên làm việc với robot. Điều này bao gồm đào tạo cho người vận hành, lập trình viên, và kỹ thuật viên bảo trì về các rủi ro liên quan đến robot, cách sử dụng các tính năng an toàn, quy trình ứng phó khẩn cấp, và việc tuân thủ các quy tắc an toàn. Việc nâng cao nhận thức về các nguy cơ và quy tắc an toàn giúp tạo ra một văn hóa an toàn trong doanh nghiệp.

4.5. Bảo trì định kỳ và Kiểm tra hệ thống an toàn

Thực hiện bảo trì định kỳ theo khuyến nghị của nhà sản xuất là cần thiết để đảm bảo các thành phần của robot và hệ thống an toàn hoạt động ổn định. Ngoài ra, việc kiểm tra định kỳ chức năng của hệ thống an toàn (ví dụ: nút E-stop, cảm biến an toàn) là bắt buộc để đảm bảo chúng luôn hoạt động hiệu quả khi cần thiết. Bất kỳ sự cố hoặc dấu hiệu hư hỏng nào cũng phải được khắc phục ngay lập tức.

4.6. Tuân thủ các tiêu chuẩn liên quan khác

Ngoài ISO 10218 và ISO/TS 15066, các kỹ sư và doanh nghiệp còn phải tuân thủ các tiêu chuẩn liên quan khác để đảm bảo an toàn toàn diện:

- IEC 61508: Đây là tiêu chuẩn cơ bản về an toàn chức năng của các hệ thống điện/điện tử/lập trình được liên quan đến an toàn (E/E/PE safety-related systems).

- IEC 62061: Tiêu chuẩn này cụ thể hơn về an toàn máy móc, cung cấp hướng dẫn về an toàn chức năng của các hệ thống điều khiển liên quan đến an toàn cho máy móc.

5. Thách Thức Và Xu Hướng Tương Lai Về An Toàn Robot

Lĩnh vực an toàn robot đang phát triển không ngừng, đối mặt với nhiều thách thức mới nhưng cũng mở ra những xu hướng đầy hứa hẹn.

5.1. Thách thức

- Sự phức tạp trong tích hợp nhiều loại robot và hệ thống: Khi các nhà máy ngày càng sử dụng nhiều loại robot khác nhau, cùng với các hệ thống tự động hóa và quản lý phức tạp, việc đảm bảo an toàn cho toàn bộ hệ thống trở nên khó khăn hơn.

- Đánh giá rủi ro cho các tương tác người-robot ngày càng đa dạng: Đặc biệt với sự gia tăng của robot hợp tác (cobots) và các kịch bản tương tác linh hoạt, việc đánh giá rủi ro trở nên phức tạp hơn, đòi hỏi phân tích chi tiết các tình huống va chạm và tương tác không mong muốn.

- Chi phí đầu tư cho các giải pháp an toàn tiên tiến: Các giải pháp an toàn cao cấp, như cảm biến 3D thông minh hay hệ thống giám sát AI, thường đòi hỏi chi phí đầu tư đáng kể, có thể là rào cản đối với một số doanh nghiệp.

- Thiếu hụt chuyên gia về an toàn robot: Nhu cầu về các kỹ sư có kiến thức chuyên sâu về cả robot và tiêu chuẩn an toàn đang tăng cao, nhưng nguồn cung nhân lực vẫn còn hạn chế.

- An ninh mạng công nghiệp: Với việc các hệ thống an toàn ngày càng được kết nối mạng, nguy cơ bị tấn công mạng trở nên hiện hữu. Bảo vệ các hệ thống an toàn chức năng khỏi các cuộc tấn công mạng là một thách thức lớn.

5.2. Xu hướng tương lai

- Robot tự học an toàn: Tương lai của an toàn robot hướng tới việc robot sử dụng trí tuệ nhân tạo (AI) và học máy (machine learning) để tự động học hỏi từ dữ liệu vận hành, dự đoán các tình huống nguy hiểm và thích nghi với các biện pháp an toàn mới mà không cần lập trình lại thủ công.

- Cảm biến thông minh hơn: Hệ thống cảm biến sẽ trở nên tiên tiến hơn, không chỉ phát hiện sự hiện diện mà còn có khả năng nhận biết và dự đoán hành vi của con người, cho phép robot phản ứng chủ động để tránh va chạm. Ví dụ, camera 3D và cảm biến trường gần sẽ cung cấp dữ liệu chi tiết hơn.

- Tiêu chuẩn hóa quốc tế mạnh mẽ hơn: Với sự phát triển nhanh chóng của các ứng dụng robot mới (ví dụ: robot di động, robot trong môi trường không xác định), sẽ có nhu cầu phát triển các tiêu chuẩn chung và chi tiết hơn để đảm bảo an toàn trên phạm vi toàn cầu.

- Digital Twin và mô phỏng an toàn: Việc sử dụng các mô hình ảo (Digital Twin) của hệ thống robot sẽ ngày càng phổ biến. Các nhà thiết kế và kỹ sư có thể sử dụng các mô phỏng an toàn để kiểm tra, đánh giá và tối ưu hóa các biện pháp an toàn trong môi trường ảo trước khi triển khai thực tế, giảm thiểu rủi ro và chi phí.

6. Kết Luận

Các tiêu chuẩn an toàn robot công nghiệp, đặc biệt là ISO 10218 và ISO/TS 15066, đóng vai trò không thể thiếu trong việc khai thác tối đa tiềm năng của cánh tay robot trong sản xuất công nghiệp mà vẫn đảm bảo an toàn tuyệt đối cho người lao động và tài sản. Chúng không chỉ là các quy định cần tuân thủ mà còn là kim chỉ nam giúp doanh nghiệp xây dựng một môi trường sản xuất hiện đại, hiệu quả và bền vững. Việc áp dụng các biện pháp an toàn toàn diện, từ thiết kế an toàn, hệ thống bảo vệ vật lý, lập trình an toàn, đến đào tạo và bảo trì định kỳ, là chìa khóa để giảm thiểu rủi ro và tối ưu hóa hoạt động. Mặc dù còn tồn tại những thách thức về chi phí và sự phức tạp, nhưng với sự phát triển của AI, cảm biến thông minh và xu hướng Digital Twin, tương lai của an toàn robot hứa hẹn nhiều giải pháp tiên tiến hơn. Các doanh nghiệp và kỹ sư cần chủ động nghiên cứu, áp dụng và tuân thủ các tiêu chuẩn an toàn robot công nghiệp để không chỉ bảo vệ con người mà còn thúc đẩy sự phát triển bền vững của ngành công nghiệp robot, đưa sản xuất lên một tầm cao mới về hiệu quả và an toàn.