Gia công cơ khí chinh xác

Phay là gì? Phương pháp Gia công Then chốt của Nền Công nghiệp Hiện đại

Cập nhật lần cuối 27 Tháng 6, 2025 bởi nthung

Trong thế giới của ngành công nghiệp sản xuất và gia công cơ khí chính xác, phay (Milling) là một thuật ngữ nền tảng, một kỹ thuật định hình nên vô số sản phẩm mà chúng ta tương tác hàng ngày.

Đây là một phương pháp gia công cắt gọt vật liệu được thực hiện bởi một dụng cụ cắt đa lưỡi quay tròn, có khả năng tạo ra các chi tiết với biên dạng từ đơn giản đến cực kỳ phức tạp với độ chính xác gần như tuyệt đối.

Sự linh hoạt, năng suất và độ chính xác vượt trội đã khẳng định vị thế không thể thay thế của phay, biến nó trở thành một trong những trụ cột cốt lõi của sản xuất hiện đại, từ việc chế tạo linh kiện điện tử siêu nhỏ đến các kết cấu khổng lồ trong ngành hàng không vũ trụ.

Bài viết này sẽ là một hành trình khám phá toàn diện, đi từ những khái niệm sơ khai nhất để trả lời câu hỏi “phay là gì?”, đến việc phân tích sâu hơn về nguyên lý hoạt động, các thành phần cấu thành, và những ứng dụng thực tiễn đã làm thay đổi bộ mặt của ngành công nghiệp.

Chúng ta sẽ cùng nhau tìm hiểu về các loại máy móc, dao cụ chuyên dụng, so sánh các phương pháp phay khác nhau để hiểu rõ ưu nhược điểm của từng loại.

Cuối cùng, bài viết sẽ đánh giá vai trò của phay thông qua các ưu, nhược điểm và phác họa những xu hướng phát triển đột phá trong tương lai, giúp độc giả có được một cái nhìn tổng quan, hệ thống và chuyên sâu nhất về kỹ thuật gia công quan trọng này.

Định nghĩa “Phay là gì?” và Nguyên lý hoạt động

Định nghĩa cốt lõi và sự khác biệt với Tiện

Phay, về bản chất, là một quá trình gia công cơ khí trong đó chuyển động cắt chính được thực hiện bởi một dụng cụ cắt quay tròn gọi là dao phay.

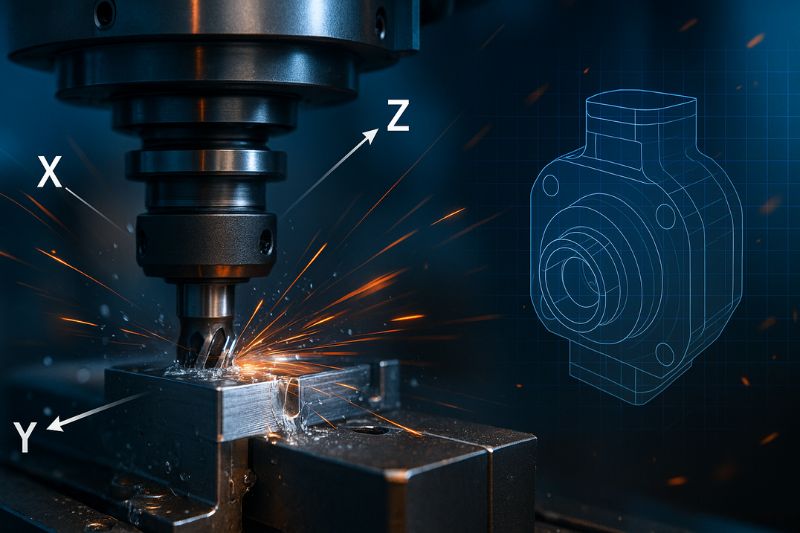

Dao phay, được trang bị nhiều lưỡi cắt (răng), quay với tốc độ cao quanh trục của nó, trong khi phôi (vật liệu cần gia công) được giữ cố định trên bàn máy và thực hiện chuyển động tịnh tiến theo các phương hướng khác nhau (thường là các trục X, Y, Z) để đưa vật liệu vào vùng làm việc của dao.

Mỗi lưỡi cắt trên dao phay khi quay sẽ tiến vào và loại bỏ một phần vật liệu khỏi phôi, dần dần tạo ra bề mặt hoặc biên dạng hình học mong muốn.

Quá trình này được lặp đi lặp lại một cách liên tục, cho phép tạo hình các bề mặt phẳng, rãnh, hốc, bậc, các biên dạng phức tạp và thậm chí là các bề mặt điêu khắc 3D.

Điểm khác biệt căn bản và dễ nhận biết nhất giữa phay và một phương pháp gia công phổ biến khác là tiện (Turning) nằm ở chuyển động tương đối giữa dao và phôi.

Trong khi phay đặc trưng bởi dao quay và phôi tịnh tiến, thì tiện lại hoạt động theo nguyên lý ngược lại: phôi quay tròn quanh một trục cố định còn dao cắt lại di chuyển tịnh tiến.

Sự khác biệt nền tảng này quyết định đến khả năng công nghệ và các loại chi tiết mà mỗi phương pháp có thể tạo ra.

Bảng 1: So sánh đặc điểm cơ bản giữa Phay và Tiện

| Tiêu chí | Gia công Phay (Milling) | Gia công Tiện (Turning) |

|---|---|---|

| Chuyển động chính | Dao phay quay tròn quanh trục của nó. | Phôi quay tròn quanh tâm của nó. |

| Chuyển động chạy dao | Phôi di chuyển tịnh tiến theo các trục (X, Y, Z). | Dao di chuyển tịnh tiến (dọc trục, ngang trục). |

| Dụng cụ cắt | Dao phay (có nhiều lưỡi cắt). | Dao tiện (thường có một lưỡi cắt chính). |

| Hình dạng chi tiết | Đa dạng: mặt phẳng, hốc, rãnh, biên dạng phức tạp, các bề mặt không tròn xoay. | Chủ yếu là các chi tiết dạng tròn xoay (trục, côn, ren, mặt đầu). |

| Quá trình cắt | Gián đoạn (mỗi lưỡi cắt vào và ra khỏi vật liệu trong một vòng quay). | Liên tục (lưỡi cắt tiếp xúc liên tục với phôi). |

| Năng suất | Rất cao, đặc biệt khi phay mặt hoặc dùng dao có nhiều lưỡi cắt. | Cao, phù hợp cho sản xuất hàng loạt các chi tiết trục. |

Nguyên lý hoạt động cơ bản

Nguyên lý hoạt động của phay dựa trên sự phối hợp nhịp nhàng giữa hai chuyển động chính: chuyển động quay của dao và chuyển động tịnh tiến của phôi.

Hãy hình dung một cách chi tiết: dao phay, với cấu trúc như một bánh xe có nhiều răng sắc bén, được lắp vào trục chính của máy phay.

Khi máy khởi động, trục chính sẽ quay với tốc độ rất cao, có thể từ vài trăm đến hàng chục ngàn vòng mỗi phút (RPM), tạo ra lực cắt cần thiết.

Cùng lúc đó, phôi được gá kẹp một cách vững chắc lên bàn máy thông qua các thiết bị chuyên dụng như ê tô hoặc đồ gá.

Hệ thống điều khiển của máy sẽ dịch chuyển bàn máy theo một lộ trình đã được lập trình sẵn.

Khi bàn máy đưa phôi tiến vào vùng cắt, từng lưỡi cắt trên dao phay sẽ lần lượt “ngoạm” vào vật liệu, bóc tách một lớp mỏng gọi là phoi (chip).

Quá trình này diễn ra liên tục với từng lưỡi cắt, và sự kết hợp giữa chuyển động quay của dao và chuyển động tịnh tiến của phôi sẽ định hình nên bề mặt gia công.

Bằng cách điều khiển chính xác quỹ đạo di chuyển của phôi theo các trục X (trái-phải), Y (trước-sau), và Z (lên-xuống), người vận hành hoặc hệ thống CNC có thể tạo ra gần như bất kỳ hình dạng hình học nào.

Các thành phần chính trong một quá trình phay

Một quy trình phay hoàn chỉnh và hiệu quả được cấu thành từ ba yếu tố không thể tách rời: máy phay, dao phay, và hệ thống phôi – đồ gá.

Sự tương tác và chất lượng của ba thành phần này quyết định trực tiếp đến độ chính xác, chất lượng bề mặt và năng suất của quá trình gia công.

Máy phay (Milling Machine)

Máy phay là trái tim của hệ thống, cung cấp chuyển động quay cho dao và chuyển động tịnh tiến cho phôi.

Có nhiều loại máy phay khác nhau, mỗi loại có ưu điểm và phạm vi ứng dụng riêng.

- Danh sách các loại máy phay phổ biến:

- Máy phay đứng (Vertical Milling Machine): Đây là loại máy phổ biến nhất, với trục chính (spindle) được đặt vuông góc với bề mặt bàn máy.Ưu điểm của nó là dễ quan sát vùng gia công, dễ dàng gá đặt phôi và thực hiện các thao tác như khoan, khoét ngay trên máy.

- Máy phay ngang (Horizontal Milling Machine): Loại máy này có trục chính đặt song song với bề mặt bàn máy.Máy phay ngang có độ cứng vững cao hơn, cho phép sử dụng các loại dao lớn hơn, cắt sâu hơn và đạt năng suất cao hơn.

- Máy phay vạn năng (Universal Milling Machine): Là một biến thể cải tiến từ máy phay ngang, có thêm khả năng xoay bàn máy theo một góc nhất định trong mặt phẳng ngang, cho phép gia công các chi tiết phức tạp hơn như rãnh xoắn.

- Trung tâm gia công CNC (CNC Machining Center): Đây là thế hệ máy phay hiện đại nhất, được điều khiển hoàn toàn bằng máy tính (Computer Numerical Control).Các trung tâm gia công CNC tích hợp thêm hệ thống thay dao tự động (ATC) và có thể có nhiều hơn 3 trục.Máy phay 5 trục có khả năng di chuyển dao hoặc phôi theo 5 hướng khác nhau cùng một lúc, cho phép gia công các bề mặt cong 3D cực kỳ phức tạp với chỉ một lần gá đặt.

Dao phay (Milling Cutter)

Nếu máy phay là trái tim thì dao phay chính là “linh hồn” của quá trình, là bộ phận trực tiếp thực hiện việc cắt gọt vật liệu.

Vật liệu, hình dạng và số lưỡi cắt của dao phay quyết định đến chất lượng bề mặt, tốc độ gia công và tuổi thọ của dụng cụ.

- Danh sách các loại dao phay thông dụng và công dụng:

- Dao phay mặt (Face Mill): Chuyên dụng để gia công các mặt phẳng lớn một cách nhanh chóng và hiệu quả.

- Dao phay ngón (End Mill): Là loại dao phổ biến và đa năng nhất, dùng để phay rãnh, phay hốc, phay bậc, phay tinh các thành đứng và gia công các biên dạng phức tạp.

- Dao phay đĩa (Side and Face Cutter): Dùng trên máy phay ngang để phay các rãnh sâu và rộng, hoặc để thực hiện thao tác cắt đứt vật liệu.

- Dao phay định hình (Form Mill): Có biên dạng lưỡi cắt đặc biệt để tạo ra một hình dạng cụ thể trên chi tiết, chẳng hạn như dao phay bánh răng.

Phôi và Đồ gá (Workpiece and Fixture)

Phôi là vật liệu thô ban đầu, và đồ gá là thiết bị dùng để định vị và kẹp chặt phôi trên bàn máy.

Tầm quan trọng của đồ gá thường bị xem nhẹ nhưng nó lại là yếu tố quyết định đến độ chính xác và an toàn.

Một phôi nếu không được kẹp chặt sẽ bị rung động hoặc dịch chuyển trong quá trình cắt, dẫn đến sai hỏng kích thước, bề mặt xấu và thậm chí có thể gây gãy dao hoặc tai nạn lao động.

Phân loại các phương pháp phay phổ biến

Có hai cách chính để phân loại các phương pháp phay, dựa trên chiều chuyển động tương đối giữa dao và phôi, và dựa trên bề mặt được gia công.

Dựa vào chiều chuyển động: Phay thuận và Phay nghịch

Phay thuận và phay nghịch là hai phương pháp cắt cơ bản, khác nhau về hướng quay của dao so với hướng tịnh tiến của phôi.

Việc lựa chọn giữa hai phương pháp này có ảnh hưởng lớn đến lực cắt, chất lượng bề mặt, tuổi thọ dao và yêu cầu về độ cứng vững của máy.

Bảng 2: So sánh chi tiết Phay nghịch và Phay thuận

| Đặc điểm | Phay nghịch (Conventional/Up Milling) | Phay thuận (Climb/Down Milling) |

|---|---|---|

| Chiều chuyển động | Chiều quay của dao ngược với chiều tiến của phôi. | Chiều quay của dao cùng với chiều tiến của phôi. |

| Sự hình thành phoi | Chiều dày phoi tăng dần từ không đến cực đại.

Gây ma sát và làm cứng bề mặt. |

Chiều dày phoi giảm dần từ cực đại đến không.

Lưỡi cắt ăn ngay vào vật liệu. |

| Lực cắt | Có thành phần lực hướng lên, có xu hướng nhấc phôi ra khỏi đồ gá. | Có thành phần lực hướng xuống, có xu hướng đè phôi chặt vào bàn máy. |

| Chất lượng bề mặt | Thường kém bóng hơn do hiện tượng trượt, cào xước. | Bề mặt gia công bóng và đẹp hơn. |

| Tuổi thọ dao | Thấp hơn do ma sát và nhiệt sinh ra lớn. | Cao hơn (có thể lên đến 50%) do lực cắt êm hơn. |

| Yêu cầu về máy | Có thể sử dụng trên các máy cũ, có độ rơ (backlash). | Bắt buộc phải sử dụng trên các máy có độ cứng vững cao và đã được khử độ rơ. |

| Ứng dụng | Phù hợp khi gia công vật liệu có lớp vỏ cứng hoặc máy cũ. | Là phương pháp được ưa chuộng trong gia công CNC hiện đại. |

Dựa vào bề mặt gia công

- Phay mặt (Face Milling): Trục quay của dao phay vuông góc với bề mặt đang được gia công.

- Phay biên dạng/chu vi (Peripheral Milling): Trục quay của dao song song với bề mặt được gia công.

Ứng dụng rộng rãi của phương pháp phay

Khả năng tạo ra các hình dạng phức tạp với độ chính xác cao giúp phay trở thành một công nghệ không thể thiếu trong hầu hết mọi lĩnh vực của ngành công nghiệp sản xuất.

- Chế tạo máy: Đây là lĩnh vực ứng dụng truyền thống và lớn nhất của phay.

- Công nghiệp khuôn mẫu: Phay là công nghệ cốt lõi để chế tạo khuôn ép nhựa, khuôn dập kim loại.

- Ngành hàng không & vũ trụ: Các chi tiết trong ngành này đòi hỏi độ chính xác tuyệt đối, độ bền cao và trọng lượng nhẹ.

- Ngành ô tô, xe máy: Phay được ứng dụng đại trà để sản xuất hàng loạt các bộ phận quan trọng.

- Sản xuất hàng tiêu dùng và điện tử: Từ vỏ laptop, thân điện thoại di động bằng nhôm nguyên khối, đều có dấu ấn của công nghệ phay chính xác.

Ưu điểm và Nhược điểm của gia công phay

Ưu điểm

- Độ chính xác cao: Có thể đạt được dung sai rất nhỏ, đảm bảo tính lắp lẫn.

- Linh hoạt và đa năng: Có thể gia công được một dải rộng các bề mặt hình học.

- Năng suất cao: Bóc tách vật liệu nhanh chóng, rút ngắn thời gian gia công.

- Vật liệu gia công đa dạng: Gia công được trên hầu hết mọi loại vật liệu.

Nhược điểm

- Chi phí đầu tư ban đầu cao: Máy phay CNC đa trục có giá thành rất cao.

- Chi phí vận hành và dao cụ: Dao cụ phay là vật tư tiêu hao có giá thành đáng kể.

- Yêu cầu kỹ thuật cao đối với người vận hành: Đòi hỏi kỹ thuật viên phải có trình độ và kinh nghiệm lập trình CAM.

- Hạn chế với các cấu trúc bên trong: Gặp khó khăn khi gia công các hốc quá sâu và hẹp.

Kết bài

Qua những phân tích chi tiết, chúng ta có thể khẳng định rằng phay là một phương pháp gia công cắt gọt đa năng và mạnh mẽ, giữ vai trò xương sống trong ngành công nghiệp sản xuất.

Bằng nguyên lý sử dụng dao cụ quay tròn để loại bỏ vật liệu, phay không chỉ tạo ra các sản phẩm đáp ứng yêu cầu khắt khe về độ chính xác và chất lượng bề mặt mà còn thúc đẩy sự đổi mới trong thiết kế và chế tạo.

Tầm quan trọng của nó được thể hiện rõ nét qua sự hiện diện trong mọi lĩnh vực, từ những vật dụng hàng ngày đến các cỗ máy công nghiệp phức tạp và những thiết bị hàng không công nghệ cao.

Nhìn về tương lai, công nghệ phay vẫn đang không ngừng phát triển và tiến hóa.

Xu hướng tích hợp các trung tâm gia công 5 trục, phay tốc độ cao (High-Speed Machining), và tự động hóa với robot đang ngày càng trở nên phổ biến.

Hơn nữa, sự kết hợp của phay với Trí tuệ nhân tạo (AI) và Học máy (Machine Learning) hứa hẹn sẽ mở ra một kỷ nguyên mới của gia công thông minh (Smart Machining).

Phay sẽ tiếp tục là một lĩnh vực năng động, là nền tảng vững chắc để biến những ý tưởng thiết kế táo bạo nhất trở thành hiện thực.

Nếu bạn đang tìm kiếm một đối tác uy tín trong lĩnh vực gia công CNC, hãy tham khảo Công ty gia công cơ khí chính xác Minh Triệu – đơn vị hàng đầu trong gia công phay chính xác tại Việt Nam.