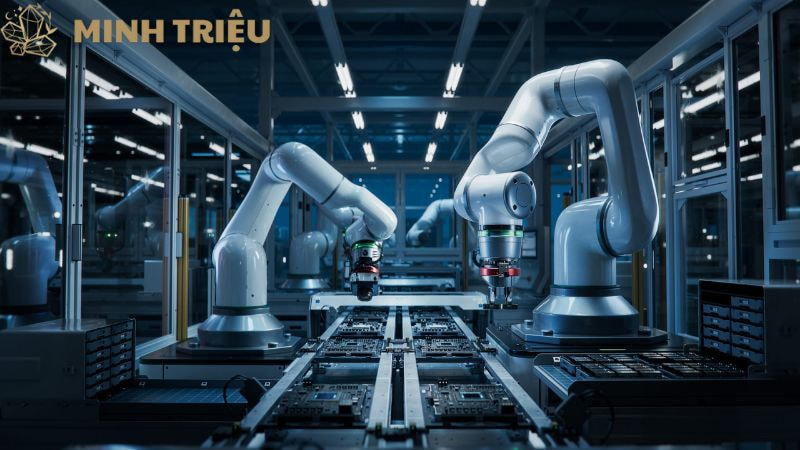

Robot công nghiệp

An Toàn Cho Người Vận Hành Và Bảo Trì: Yếu Tố Quyết Định Khi Triển Khai Cánh Tay Robot Công Nghiệp

Sự phát triển mạnh mẽ của cánh tay robot trong sản xuất công nghiệp đã mang lại những bước tiến vượt bậc về năng suất, chất lượng và hiệu quả hoạt động cho các nhà máy hiện đại. Robot có thể thực hiện các tác vụ lặp đi lặp lại, nguy hiểm hoặc đòi hỏi độ chính xác cao mà con người khó có thể đạt được. Tuy nhiên, bất chấp mức độ tự động hóa ngày càng cao, vai trò của con người trong việc giám sát, vận hành, lập trình và bảo trì robot vẫn là không thể thiếu.

Chính sự tương tác giữa con người và máy móc này lại tiềm ẩn những mối nguy hiểm đáng kể.Việc bỏ qua hoặc đánh giá thấp tầm quan trọng của an toàn cho người vận hành và bảo trì có thể dẫn đến các tai nạn lao động nghiêm trọng, gây thiệt hại về người và của.

Bài viết này sẽ đi sâu vào việc xác định các mối nguy hiểm đặc thù mà người vận hành và bảo trì robot phải đối mặt, đồng thời trình bày các nguyên tắc an toàn cơ bản và các biện pháp an toàn cụ thể được thiết kế để bảo vệ họ. Chúng ta cũng sẽ nhấn mạnh vai trò cốt lõi của đào tạo an toàn và nâng cao nhận thức, nhằm trang bị kiến thức toàn diện để đảm bảo một môi trường làm việc an toàn tuyệt đối khi triển khai cánh tay robot công nghiệp.

1. Các Mối Nguy Hiểm Đặc Thù Đối Với Người Vận Hành Và Bảo Trì Robot

Người vận hành và bảo trì robot thường xuyên phải đối mặt với một loạt các mối nguy hiểm đặc thù, phát sinh từ sự tương tác trực tiếp hoặc gián tiếp với các cánh tay robot trong sản xuất công nghiệp mạnh mẽ và đôi khi khó lường.

1.1. Mối nguy cơ va chạm và kẹt (Impact and crushing hazards)

Các mối nguy hiểm về va chạm và kẹt là phổ biến nhất và tiềm ẩn nguy cơ gây thương tích nghiêm trọng. Điều này xảy ra khi robot di chuyển ngoài tầm kiểm soát do lỗi hệ thống, lỗi lập trình, hoặc sự cố bất ngờ. Người vận hành có thể bị va chạm trực tiếp với cánh tay robot đang chuyển động nhanh hoặc bị kẹt giữa robot và các cấu trúc cố định trong nhà máy, hoặc thậm chí giữa hai robot đang hoạt động đồng thời. Lỗi cảm biến an toàn cũng có thể khiến robot không nhận diện được sự hiện diện của con người, dẫn đến va chạm không mong muốn.

1.2. Mối nguy cơ do lỗi hệ thống hoặc thiết bị (System or equipment failure hazards)

Mối nguy cơ do lỗi hệ thống hoặc thiết bị là những rủi ro phát sinh từ sự cố kỹ thuật của robot hoặc các thiết bị phụ trợ của nó. Lỗi cơ khí như hỏng phanh, lỏng khớp, hoặc vỡ các bộ phận có thể khiến robot mất kiểm soát chuyển động. Sự cố về điện, thủy lực, hoặc khí nén có thể gây ra giật điện, cháy nổ, hoặc chuyển động bất ngờ của robot và các dụng cụ. Nguy hiểm cũng tiềm ẩn từ việc rơi dụng cụ hoặc phôi do hỏng cơ cấu kẹp, hoặc sự cố từ các thiết bị ngoại vi được điều khiển bởi robot.

1.3. Mối nguy cơ do lỗi con người (Human error hazards)

Mối nguy cơ do lỗi con người đóng góp một phần đáng kể vào các tai nạn liên quan đến robot, mặc dù các hệ thống an toàn kỹ thuật ngày càng tiên tiến. Vận hành sai quy trình, không tuân thủ các hướng dẫn an toàn, hoặc cố tình bỏ qua các thiết bị bảo vệ là những nguyên nhân phổ biến. Việc can thiệp vào vùng làm việc của robot khi chưa được cấp phép hoặc khi nguồn năng lượng chưa được cách ly đầy đủ là hành vi cực kỳ nguy hiểm. Ngoài ra, thiếu kiến thức về vận hành, lập trình hoặc kinh nghiệm xử lý tình huống khẩn cấp cũng làm tăng rủi ro.

1.4. Các mối nguy hiểm khác

Ngoài các mối nguy hiểm chính đã nêu, người vận hành và bảo trì robot còn có thể đối mặt với các rủi ro khác trong môi trường làm việc:

- Tiếng ồn và rung động liên tục từ hoạt động của robot và thiết bị phụ trợ có thể gây ra vấn đề về thính giác và mệt mỏi.

- Bức xạ từ các ứng dụng như hàn robot, hoặc nguy hiểm từ laser trong các hệ thống cắt/khắc laser được tích hợp với robot.

- Nguy hiểm từ vật liệu xử lý: Tiếp xúc với hóa chất độc hại, vật liệu nóng chảy, hoặc các bộ phận có nhiệt độ cao/thấp cực đoan mà robot đang xử lý.

- An ninh mạng công nghiệp: Một mối nguy hiểm mới nổi là nguy cơ an ninh mạng công nghiệp, khi hệ thống robot bị tấn công và chiếm quyền điều khiển từ xa bởi tin tặc, dẫn đến các hành vi nguy hiểm không thể đoán trước và mất kiểm soát an toàn.

2. Nguyên Tắc An Toàn Cơ Bản Cho Người Vận Hành Và Bảo Trì Robot

Để đảm bảo an toàn cho người vận hành và bảo trì khi làm việc với cánh tay robot trong sản xuất công nghiệp, việc áp dụng một bộ các nguyên tắc an toàn cơ bản là điều kiện tiên quyết, bắt đầu từ việc phân cấp kiểm soát rủi ro đến việc tuân thủ nghiêm ngặt các quy trình và đánh giá định kỳ.

2.1. Nguyên tắc phân cấp kiểm soát rủi ro (Hierarchy of control)

Nguyên tắc phân cấp kiểm soát rủi ro là một khung sườn có hệ thống để lựa chọn các biện pháp an toàn hiệu quả nhất, ưu tiên loại bỏ hoặc giảm thiểu rủi ro tại nguồn:

- Loại bỏ mối nguy (Elimination): Đây là cấp độ cao nhất, tìm cách loại bỏ hoàn toàn mối nguy. Ví dụ, thay thế một tác vụ nguy hiểm mà con người đang thực hiện bằng robot, hoặc loại bỏ các điểm kẹt trong thiết kế bố trí.

- Thay thế (Substitution): Thay thế một mối nguy hiểm bằng một mối nguy ít rủi ro hơn. Ví dụ, sử dụng robot hợp tác (cobots) với khả năng giới hạn lực và tốc độ thay vì các robot công nghiệp truyền thống không có tính năng an toàn tương tác.

- Kiểm soát kỹ thuật (Engineering controls): Thiết kế lại môi trường làm việc hoặc bản thân robot để giảm thiểu tiếp xúc với mối nguy. Bao gồm việc sử dụng hàng rào an toàn vật lý, hệ thống dừng khẩn cấp (E-stop), cảm biến an toàn (như rèm sáng, laser scanner, thảm áp lực), và các khóa liên động để ngăn chặn truy cập không an toàn.

- Kiểm soát hành chính (Administrative controls): Các quy trình làm việc an toàn, biển báo cảnh báo, nhãn an toàn, và đặc biệt là đào tạo an toàn cho nhân viên.

- Thiết bị bảo vệ cá nhân (PPE) (Personal Protective Equipment): Đây là tuyến phòng thủ cuối cùng, bao gồm việc yêu cầu sử dụng kính bảo hộ, găng tay chống cắt, mũ bảo hiểm, giày bảo hộ, tùy thuộc vào mối nguy hiểm cụ thể.

2.2. Tuân thủ quy trình an toàn

Việc tuân thủ nghiêm ngặt các quy trình an toàn đã được thiết lập là cực kỳ quan trọng. Người vận hành và bảo trì phải luôn làm việc theo hướng dẫn, không được bỏ qua các thiết bị an toàn hoặc cơ chế khóa liên động, dù với lý do nào. Sự bỏ qua dù nhỏ nhất cũng có thể dẫn đến hậu quả nghiêm trọng.

2.3. Đánh giá rủi ro định kỳ

Việc thực hiện đánh giá rủi ro định kỳ cho mọi hoạt động liên quan đến robot là một nguyên tắc sống còn. Điều này đảm bảo rằng tất cả các mối nguy hiểm tiềm tàng được xác định, đánh giá và kiểm soát một cách phù hợp. Đánh giá rủi ro cần được cập nhật thường xuyên, đặc biệt khi có bất kỳ thay đổi nào trong quy trình sản xuất, công nghệ robot, hoặc khi có sự cố an toàn xảy ra.

3. Các Biện Pháp An Toàn Cụ Thể Cho Người Vận Hành

Để đảm bảo an toàn cho người vận hành cánh tay robot trong sản xuất công nghiệp, cần triển khai một loạt các biện pháp an toàn kỹ thuật và quy trình.

3.1. Thiết lập và duy trì vùng làm việc an toàn của robot

Việc thiết lập rõ ràng và duy trì nghiêm ngặt vùng làm việc an toàn của robot là nền tảng bảo vệ. Điều này bao gồm:

- Sử dụng hàng rào an toàn vật lý chắc chắn như lưới thép, tấm chắn, và các cổng có khóa liên động an toàn để ngăn chặn sự xâm nhập trái phép.

- Triển khai các cảm biến an toàn phi vật lý như rèm sáng an toàn, laser scanner an toàn, và thảm áp lực an toàn để phát hiện và phản ứng tức thời khi có người xâm nhập vào vùng nguy hiểm.

- Đảm bảo vùng làm việc an toàn được đánh dấu rõ ràng bằng các biển báo, vạch kẻ sàn và đèn tín hiệu cảnh báo.

3.2. Hệ thống điều khiển an toàn

Các hệ thống điều khiển an toàn đóng vai trò trung tâm trong việc quản lý hoạt động của robot một cách an toàn:

- Trang bị hệ thống dừng khẩn cấp (E-stop) dễ tiếp cận và hoạt động hiệu quả tại nhiều vị trí chiến lược xung quanh khu vực robot.

- Cung cấp các chế độ vận hành giảm tốc độ hoặc chế độ thủ công an toàn cho việc lập trình và gỡ lỗi, nơi tốc độ của robot được giới hạn nghiêm ngặt.

- Đảm bảo các khóa liên động hoạt động chính xác và các thiết bị phát hiện xâm nhập được tích hợp đầy đủ vào hệ thống điều khiển an toàn.

3.3. Quy trình vận hành an toàn

Việc tuân thủ quy trình vận hành an toàn là bắt buộc để giảm thiểu rủi ro do lỗi con người:

- Xây dựng và thực thi các quy trình chi tiết cho việc khởi động và dừng robot, bao gồm cả quy trình dừng bình thường và dừng khẩn cấp.

- Có quy trình rõ ràng để xử lý lỗi hệ thống, kẹt vật liệu hoặc các sự cố khác mà không cần can thiệp trực tiếp vào vùng nguy hiểm.

- Đối với robot hợp tác (cobots), cần có quy trình tương tác cụ thể theo ISO/TS 15066, hướng dẫn người vận hành cách làm việc an toàn trong không gian chia sẻ.

3.4. Thiết bị bảo vệ cá nhân (PPE)

Thiết bị bảo vệ cá nhân (PPE) là lớp bảo vệ cuối cùng, cần được yêu cầu và cung cấp phù hợp với từng nhiệm vụ cụ thể:

- Kính bảo hộ để bảo vệ mắt khỏi bụi, mảnh văng, hoặc tia lửa hàn.

- Găng tay chống cắt hoặc găng tay cách điện tùy thuộc vào công việc.

- Mũ bảo hiểm hoặc mũ cứng để bảo vệ đầu khỏi va đập.

- Giày bảo hộ chống trượt và chống va đập.

4. Các Biện Pháp An Toàn Cụ Thể Cho Công Tác Bảo Trì

Công tác bảo trì robot tiềm ẩn rủi ro cao hơn nhiều so với vận hành thông thường, do đó đòi hỏi các biện pháp an toàn đặc biệt và nghiêm ngặt để đảm bảo an toàn cho người bảo trì.

4.1. Quy trình khóa/thẻ (Lockout/Tagout – LOTO)

Quy trình khóa/thẻ (LOTO) là biện pháp an toàn lao động quan trọng nhất và bắt buộc trong công tác bảo trì robot. LOTO bao gồm:

- Cách ly và khóa tất cả các nguồn năng lượng tiềm ẩn của robot và các thiết bị liên quan (điện, khí nén, thủy lực, cơ năng, nhiệt năng).

- Sử dụng thiết bị khóa cá nhân của thợ bảo trì (ổ khóa, cùm khóa) để ngăn chặn việc cấp điện hoặc khởi động lại ngoài ý muốn.

- Treo thẻ cảnh báo (Tagout) rõ ràng trên thiết bị bị khóa, ghi rõ lý do khóa, thời gian, và tên người thực hiện LOTO. LOTO đảm bảo robot không thể hoạt động bất ngờ trong khi thợ bảo trì đang làm việc.

4.2. Quy trình vào vùng robot

Việc vào vùng làm việc của robot trong quá trình bảo trì phải tuân thủ một quy trình nghiêm ngặt:

- Đảm bảo robot đã dừng an toàn và tất cả các nguồn năng lượng đã được cách ly hoàn toàn theo quy trình LOTO.

- Kiểm tra xác nhận không có ai khác còn ở trong vùng nguy hiểm trước khi cấp điện trở lại hoặc cho phép robot hoạt động.

- Sử dụng các thiết bị khóa cá nhân của thợ bảo trì để đảm bảo chỉ người đã khóa mới có quyền mở khóa.

4.3. Vận hành robot trong chế độ bảo trì/lập trình (Teaching/Maintenance mode)

Khi cần vận hành robot trong quá trình bảo trì hoặc lập trình, phải kích hoạt các chế độ an toàn đặc biệt:

- Giảm tốc độ robot xuống mức tối thiểu an toàn, thường là rất chậm.

- Bắt buộc phải sử dụng nút điều khiển “giữ để chạy” (hold-to-run button), yêu cầu người vận hành phải liên tục giữ nút để robot di chuyển. Nếu thả nút, robot sẽ dừng.

- Kích hoạt các chức năng an toàn giám sát lực/mô-men xoắn, đặc biệt đối với robot hợp tác (cobots), để robot tự động dừng hoặc giảm lực tác động khi phát hiện va chạm.

4.4. Bảo trì dự phòng và kiểm tra định kỳ

Bảo trì dự phòng và kiểm tra định kỳ các thiết bị an toàn là rất quan trọng để ngăn ngừa sự cố:

- Thực hiện bảo trì theo lịch trình khuyến nghị của nhà sản xuất để kiểm tra và thay thế các bộ phận hao mòn, đảm bảo hệ thống hoạt động ổn định.

- Kiểm tra định kỳ tất cả các thiết bị an toàn như cảm biến an toàn, nút dừng khẩn cấp (E-stop), và khóa liên động để đảm bảo chúng hoạt động chính xác.

5. Đào Tạo An Toàn Và Nâng Cao Nhận Thức

Đào tạo an toàn và liên tục nâng cao nhận thức là yếu tố không thể thiếu để đảm bảo an toàn cho người vận hành và bảo trì cánh tay robot trong sản xuất công nghiệp.

5.1. Đào tạo an toàn bắt buộc

Tất cả nhân viên làm việc với robot phải trải qua các chương trình đào tạo an toàn bắt buộc và chuyên sâu:

- Nội dung đào tạo: Bao gồm kiến thức chi tiết về cấu tạo và hoạt động của cánh tay robot, các loại mối nguy hiểm, quy trình đánh giá rủi ro, và đặc biệt là quy trình vận hành và bảo trì an toàn.

- Hướng dẫn sử dụng thiết bị an toàn: Huấn luyện cách sử dụng chính xác các thiết bị an toàn (E-stop, cảm biến, khóa liên động) và thiết bị bảo vệ cá nhân (PPE).

- Quy trình cụ thể: Đào tạo chuyên sâu về hệ thống dừng khẩn cấp (E-stop), quy trình khóa/thẻ (LOTO), và cách phân biệt các loại vùng an toàn và vùng nguy hiểm của robot.

- Thực hành: Cung cấp cơ hội thực hành trong môi trường an toàn để củng cố kiến thức.

5.2. Nâng cao nhận thức về an toàn

Nâng cao nhận thức về an toàn là một quá trình liên tục:

- Biển báo và hướng dẫn: Treo biển báo, nhãn và hướng dẫn an toàn rõ ràng, dễ hiểu tại các vị trí chiến lược xung quanh khu vực robot.

- Diễn tập tình huống khẩn cấp: Tổ chức các buổi diễn tập định kỳ để nhân viên làm quen với các tình huống nguy hiểm và rèn luyện kỹ năng phản ứng nhanh, chính xác.

- Văn hóa an toàn: Thúc đẩy một văn hóa an toàn mạnh mẽ trong công ty, nơi mọi nhân viên được khuyến khích báo cáo các mối nguy tiềm tàng và không ngần ngại kích hoạt các thiết bị an toàn khi cần thiết.

5.3. Cập nhật kiến thức và quy định

Ngành công nghiệp robot và các quy định an toàn không ngừng phát triển, do đó việc cập nhật kiến thức là rất quan trọng:

- Thường xuyên cập nhật các tiêu chuẩn an toàn mới nhất (ví dụ: các sửa đổi của ISO 10218, ISO/TS 15066).

- Cập nhật quy trình khi có thay đổi về công nghệ robot mới, phần mềm, hoặc các quy trình sản xuất được áp dụng.

6. Kết Luận

Việc đảm bảo an toàn cho người vận hành và bảo trì là yếu tố cốt lõi và không thể bỏ qua để khai thác tối đa tiềm năng của cánh tay robot trong sản xuất công nghiệp. Điều này đòi hỏi một cách tiếp cận toàn diện, kết hợp các biện pháp an toàn kỹ thuật tiên tiến, các quy trình hành chính nghiêm ngặt, và đặc biệt là sự đầu tư vào yếu tố con người thông qua đào tạo an toàn và nâng cao nhận thức liên tục. Từ việc xác định các mối nguy hiểm đặc thù, tuân thủ nguyên tắc phân cấp kiểm soát rủi ro, đến việc triển khai các giải pháp cụ thể như hàng rào an toàn, hệ thống dừng khẩn cấp (E-stop) và quy trình khóa/thẻ (LOTO), mỗi bước đều quan trọng.

Mặc dù các thách thức như an ninh mạng công nghiệp và tính phức tạp ngày càng tăng của hệ thống vẫn còn đó, nhưng bằng cách ưu tiên an toàn lao động, thực hiện đánh giá rủi ro toàn diện và liên tục cập nhật kiến thức, các doanh nghiệp có thể xây dựng một môi trường sản xuất robot không chỉ hiện đại, hiệu quả mà còn an toàn tuyệt đối, bảo vệ tối đa nguồn nhân lực quý giá của mình.