Robot công nghiệp

Thiết Kế Cơ Khí Cánh Tay Robot: Nền Tảng Của Tự Động Hóa Công Nghiệp

Thiết kế cơ khí cánh tay robot, một lĩnh vực trọng yếu quyết định hiệu suất và độ tin cậy của robot trong môi trường sản xuất công nghiệp hiện đại. Từ việc xác định các yếu tố cốt lõi như cấu trúc, vật liệu, hệ thống truyền động, đến quy trình thiết kế chuyên sâu và những thách thức cũng như xu hướng mới. Bài viết này sẽ cung cấp cái nhìn toàn diện về cách tạo ra những cánh tay robot mạnh mẽ, chính xác và hiệu quả, đóng góp vào sự phát triển của tự động hóa sản xuất và công nghiệp 4.0.

1. Khái Niệm Cơ Bản về Thiết Kế Cơ Khí Cánh Tay Robot

Thiết kế cơ khí cánh tay robot là quá trình then chốt định hình cấu trúc vật lý và chức năng của robot, đảm bảo khả năng hoạt động hiệu quả trong các ứng dụng công nghiệp. Quá trình này bao gồm việc lên ý tưởng, tính toán, mô phỏng và tạo ra các thành phần vật lý của cánh tay robot, bao gồm các khớp nối, liên kết, cơ cấu truyền động và lựa chọn vật liệu.

Mục tiêu hàng đầu của thiết kế cơ khí là tối ưu hóa hiệu suất, độ bền và khả năng thích ứng của robot với các nhiệm vụ cụ thể trong môi trường sản xuất. Điều này bao gồm việc đảm bảo độ cứng vững để chịu tải trọng, tối thiểu hóa trọng lượng để tăng tốc độ và tiết kiệm năng lượng.

Đồng thời, cần duy trì độ chính xác cao và khả năng lặp lại để thực hiện các thao tác tinh vi. Một thiết kế hiệu quả cũng cần phải xem xét đến khả năng bảo trì dễ dàng, giảm thiểu thời gian ngừng hoạt động và tuân thủ các tiêu chuẩn an toàn công nghiệp nghiêm ngặt để bảo vệ người vận hành và thiết bị.

2. Các Yếu Tố Quan Trọng Trong Thiết Kế Cơ Khí Cánh Tay Robot

Cấu Trúc và Số Bậc Tự Do (DOF)

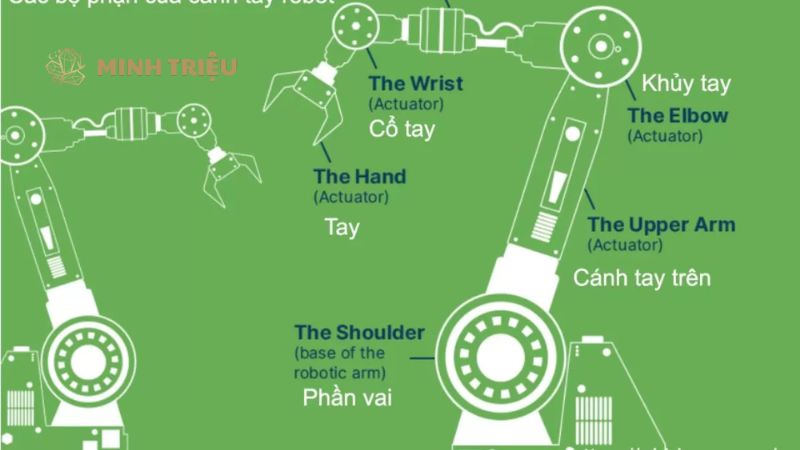

Cấu trúc và số bậc tự do (DOF) là những yếu tố nền tảng quyết định phạm vi hoạt động và tính linh hoạt của cánh tay robot. Các loại cấu trúc phổ biến bao gồm robot khớp nối (Articulated Robots), robot SCARA (Selective Compliance Assembly Robot Arm), robot Cartesian (Gantry Robots) và robot Delta.

Robot khớp nối mô phỏng cánh tay người, với nhiều khớp quay, mang lại phạm vi làm việc rộng và linh hoạt cao, phù hợp cho các tác vụ phức tạp như hàn, sơn hoặc gắp đặt. Robot SCARA nổi bật với khả năng chuyển động nhanh và chính xác trong mặt phẳng ngang, lý tưởng cho các ứng dụng lắp ráp hoặc gắp đặt linh kiện.

Robot Cartesian, với các trục tịnh tiến, cung cấp độ chính xác cao và không gian làm việc lớn, thường được sử dụng trong các hệ thống định vị hoặc in 3D. Robot Delta được biết đến với tốc độ cực nhanh và khả năng gắp đặt nhẹ nhàng, thường ứng dụng trong ngành thực phẩm và dược phẩm.

Số bậc tự do (Degrees of Freedom) biểu thị số lượng chuyển động độc lập mà robot có thể thực hiện, ảnh hưởng trực tiếp đến khả năng tiếp cận và thực hiện các nhiệm vụ phức tạp. Ví dụ, một cánh tay robot 6 trục mang lại sự linh hoạt tối đa, cho phép nó định vị và định hướng vật thể trong không gian ba chiều một cách toàn diện.

Vật Liệu Chế Tạo

Lựa chọn vật liệu chế tạo là yếu tố then chốt quyết định độ bền, trọng lượng và khả năng chịu tải của cánh tay robot. Các vật liệu phổ biến bao gồm hợp kim nhôm, thép hợp kim và vật liệu composite.

Hợp kim nhôm được ưu tiên nhờ tỷ lệ cường độ trên trọng lượng cao, giúp giảm quán tính và tăng tốc độ di chuyển của robot, đồng thời giảm tải cho các động cơ. Thép hợp kim được sử dụng trong các bộ phận yêu cầu độ cứng vững và khả năng chịu tải cực lớn, như đế hoặc các khớp chịu lực chính.

Vật liệu composite, như sợi carbon, ngày càng được ứng dụng rộng rãi nhờ trọng lượng siêu nhẹ và độ bền vượt trội, giúp nâng cao hiệu suất năng lượng và giảm rung động. Các tiêu chí quan trọng khi lựa chọn vật liệu bao gồm độ bền kéo, độ cứng (modulus of elasticity), khả năng chống mòn, khả năng chống ăn mòn, khả năng tản nhiệt và chi phí sản xuất.

Sự kết hợp thông minh các loại vật liệu giúp tối ưu hóa hiệu suất của robot trong khi vẫn đảm bảo tính kinh tế.

Cơ Cấu Truyền Động

Cơ cấu truyền động là trái tim của cánh tay robot, chịu trách nhiệm chuyển đổi năng lượng từ động cơ thành chuyển động cơ học chính xác và mạnh mẽ. Các loại cơ cấu truyền động chính bao gồm động cơ servo (DC/AC), hộp giảm tốc (harmonic drive, planetary gear), dây đai và vít me.

Động cơ servo là lựa chọn phổ biến nhất nhờ khả năng điều khiển vị trí, tốc độ và mô-men xoắn chính xác, mang lại phản hồi nhanh và khả năng lặp lại cao. Hộp giảm tốc đóng vai trò cực kỳ quan trọng trong việc tăng mô-men xoắn đầu ra và giảm tốc độ quay của động cơ, đồng thời tăng cường độ cứng vững của hệ thống.

Harmonic drive nổi bật với kích thước nhỏ gọn, không có độ rơ (backlash) và độ chính xác cao, lý tưởng cho các khớp của robot. Hộp số hành tinh (planetary gear) cung cấp khả năng chịu tải lớn và hiệu suất cao.

Dây đai được sử dụng để truyền động êm ái, giảm tiếng ồn và thường thấy trong các ứng dụng yêu cầu tốc độ cao và khoảng cách truyền lớn. Vít me (ball screw) cung cấp chuyển động tịnh tiến chính xác cao, thường được dùng trong các robot Cartesian hoặc các trục tịnh tiến.

Bảng 1: So Sánh Các Loại Cơ Cấu Truyền Động Chính

| Loại Cơ Cấu Truyền Động | Ưu Điểm Nổi Bật | Ứng Dụng Điển Hình |

|---|---|---|

| Động cơ Servo | Điều khiển chính xác vị trí, tốc độ, mô-men xoắn; phản hồi nhanh | Mọi loại robot công nghiệp, đặc biệt robot 6 trục |

| Harmonic Drive | Kích thước nhỏ gọn, không độ rơ, độ chính xác cao, tỷ số truyền lớn | Khớp của robot khớp nối, robot cộng tác (cobot) |

| Hộp Số Hành Tinh | Khả năng chịu tải lớn, hiệu suất cao, độ bền tốt | Robot chịu tải nặng, các ứng dụng công nghiệp cường độ cao |

| Dây Đai | Truyền động êm ái, giảm tiếng ồn, tốc độ cao | Robot SCARA, các trục tịnh tiến yêu cầu tốc độ |

| Vít Me Bi | Chuyển động tịnh tiến cực kỳ chính xác, khả năng chịu tải dọc trục tốt | Robot Cartesian, các máy công cụ CNC, máy đo lường |

Khớp Nối và Ổ Trục

Khớp nối và ổ trục là các thành phần cơ bản cho phép các phần của cánh tay robot chuyển động tương đối với nhau một cách trơn tru và chính xác. Các loại khớp nối phổ biến bao gồm khớp quay (revolute joint) và khớp tịnh tiến (prismatic joint), mỗi loại cho phép một kiểu chuyển động nhất định.

Khớp quay cho phép xoay quanh một trục, trong khi khớp tịnh tiến cho phép chuyển động tuyến tính dọc theo một trục. Vai trò của ổ trục là giảm thiểu ma sát giữa các bộ phận chuyển động, từ đó giảm hao mòn, tăng hiệu suất truyền động và kéo dài tuổi thọ của robot.

Các loại ổ trục thông dụng bao gồm ổ bi (ball bearings), ổ đũa (roller bearings), và ổ trượt (plain bearings), được lựa chọn tùy thuộc vào tải trọng, tốc độ và yêu cầu về độ chính xác. Việc lựa chọn ổ trục phù hợp ảnh hưởng trực tiếp đến độ chính xác vị trí, độ cứng vững và tuổi thọ hoạt động của cánh tay robot.

Tính Toán và Phân Tích Kỹ Thuật

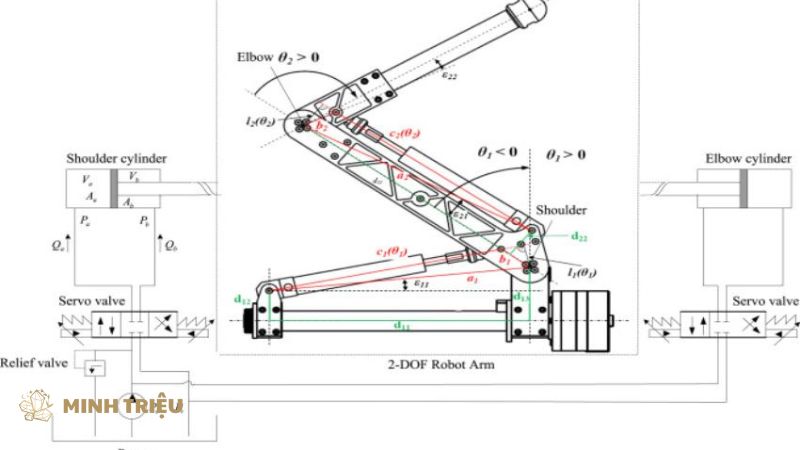

Tính toán và phân tích kỹ thuật là các bước không thể thiếu để đảm bảo thiết kế cơ khí cánh tay robot đáp ứng được các yêu cầu về hiệu suất và an toàn. Các phân tích này bao gồm phân tích lực và mô-men xoắn để xác định các tải trọng tác dụng lên từng bộ phận của robot trong quá trình hoạt động.

Phân tích độ bền và độ cứng vững thường sử dụng phương pháp phần tử hữu hạn (FEM – Finite Element Method), giúp mô phỏng và dự đoán hành vi của vật liệu dưới các điều kiện tải trọng khác nhau. Từ đó phát hiện các điểm yếu tiềm ẩn và tối ưu hóa hình dạng cũng như kích thước của các chi tiết.

Phân tích động học tập trung vào mô tả chuyển động của robot mà không xét đến lực gây ra chuyển động, bao gồm vị trí, vận tốc và gia tốc của các khớp và điểm cuối công tác. Trong khi đó, phân tích động lực học nghiên cứu mối quan hệ giữa lực và chuyển động.

Phân tích này giúp tính toán mô-men xoắn cần thiết cho các động cơ và đánh giá khả năng điều khiển động học của robot. Các công cụ phần mềm chuyên dụng như MATLAB, Simscape, Adams giúp thực hiện các phân tích này một cách hiệu quả, cho phép các kỹ sư thử nghiệm và tinh chỉnh thiết kế trong môi trường ảo trước khi chế tạo thực tế.

3. Quy Trình Thiết Kế Cơ Khí Cánh Tay Robot

Quy trình thiết kế cơ khí cánh tay robot là một chuỗi các bước có hệ thống, từ việc xác định yêu cầu đến thử nghiệm và hiệu chỉnh, nhằm đảm bảo sản phẩm cuối cùng đáp ứng được mọi tiêu chuẩn kỹ thuật và ứng dụng thực tế.

Xác Định Yêu Cầu và Mục Tiêu

Giai đoạn đầu tiên và quan trọng nhất trong quy trình thiết kế là xác định rõ ràng các yêu cầu và mục tiêu của cánh tay robot. Điều này bao gồm việc làm rõ nhiệm vụ cụ thể mà robot sẽ thực hiện, chẳng hạn như gắp đặt linh kiện, hàn điểm, sơn sản phẩm, lắp ráp, hoặc phục vụ dây chuyền sản xuất.

Các thông số kỹ thuật then chốt cần được xác định bao gồm tải trọng tối đa mà robot phải nâng hoặc di chuyển, tầm với yêu cầu (khoảng cách tối đa mà đầu cuối robot có thể đạt tới), tốc độ hoạt động cần thiết để đáp ứng năng suất, độ chính xác vị trí và khả năng lặp lại của các thao tác.

Ngoài ra, môi trường hoạt động của robot cũng phải được tính đến, ví dụ như nhiệt độ, độ ẩm, sự hiện diện của bụi, hóa chất, hoặc yêu cầu về khả năng chống nước, chống cháy nổ. Việc nắm vững các yêu cầu này là nền tảng để định hình các lựa chọn thiết kế tiếp theo.

Lên Ý Tưởng và Thiết Kế Sơ Bộ

Dựa trên các yêu cầu đã xác định, giai đoạn lên ý tưởng và thiết kế sơ bộ là lúc các kỹ sư bắt đầu phác thảo các phương án cấu trúc và lựa chọn số bậc tự do phù hợp. Trong bước này, các kỹ sư sẽ xem xét các loại cấu trúc robot đã đề cập (khớp nối, SCARA, Cartesian, Delta).

Đồng thời, đánh giá ưu nhược điểm của từng loại đối với nhiệm vụ cụ thể. Ví dụ, nếu yêu cầu là lắp ráp linh kiện trên một mặt phẳng, robot SCARA có thể là lựa chọn tối ưu do tốc độ và độ chính xác cao trong mặt phẳng ngang.

Nếu cần sự linh hoạt tối đa để tiếp cận các vị trí phức tạp trong không gian 3D, robot khớp nối 6 bậc tự do sẽ được ưu tiên. Việc lựa chọn số bậc tự do có ý nghĩa quyết định đến khả năng tiếp cận, không gian làm việc và độ phức tạp của hệ thống điều khiển.

Ở giai đoạn này, các bản phác thảo ban đầu, sơ đồ khối chức năng và các tính toán sơ bộ về kích thước, trọng lượng cũng được thực hiện.

Thiết Kế Chi Tiết Trên Phần Mềm CAD

Thiết kế chi tiết trên phần mềm CAD (Computer-Aided Design) là bước chuyển đổi ý tưởng sơ bộ thành mô hình 3D chính xác và chi tiết của từng bộ phận và toàn bộ hệ thống cánh tay robot. Các phần mềm CAD chuyên dụng như SolidWorks, CATIA, AutoCAD Inventor, Creo Parametric (trước đây là Pro/ENGINEER) hay NX Siemens cho phép các kỹ sư vẽ, mô hình hóa, và lắp ráp ảo từng chi tiết cơ khí một cách tỉ mỉ.

Trong quá trình này, các dung sai lắp ghép, kích thước chính xác, vị trí các lỗ khoan, ren, và các đặc điểm hình học phức tạp khác đều được định nghĩa rõ ràng. Thiết kế CAD không chỉ tạo ra bản vẽ kỹ thuật cho quá trình chế tạo mà còn là cơ sở cho các phân tích kỹ thuật tiếp theo và kiểm tra khả năng lắp ráp.

Việc sử dụng CAD giúp phát hiện sớm các xung đột hình học hoặc lỗi thiết kế, tiết kiệm thời gian và chi phí đáng kể so với việc phát hiện lỗi ở giai đoạn chế tạo.

Phân Tích và Mô Phỏng CAE

Phân tích và mô phỏng CAE (Computer-Aided Engineering) là bước kiểm tra và tối ưu hóa thiết kế trong môi trường ảo trước khi chế tạo thực tế, giúp đảm bảo hiệu suất và độ tin cậy của cánh tay robot. Các kỹ sư sử dụng phần mềm CAE để thực hiện nhiều loại phân tích khác nhau:

- Phân tích độ bền và độ cứng vững: Sử dụng phương pháp phần tử hữu hạn (FEM) để mô phỏng sự biến dạng, ứng suất và độ bền của các chi tiết dưới các tải trọng khác nhau. Điều này giúp xác định các khu vực có nguy cơ hỏng hóc, tối ưu hóa hình dạng và độ dày vật liệu để tăng độ bền mà không làm tăng quá nhiều trọng lượng.

- Phân tích động học: Mô phỏng chuyển động của robot để kiểm tra quỹ đạo, vận tốc và gia tốc của từng khớp và điểm cuối công tác, đảm bảo robot có thể thực hiện nhiệm vụ mà không gặp phải giới hạn về không gian hoặc va chạm.

- Phân tích động lực học: Đánh giá các lực và mô-men xoắn cần thiết để di chuyển robot theo quỹ đạo mong muốn, giúp lựa chọn động cơ và hộp giảm tốc phù hợp, cũng như đánh giá rung động của hệ thống.

- Mô phỏng đa vật thể (Multi-Body Dynamics – MBD): Mô phỏng toàn bộ hệ thống robot bao gồm các khớp, liên kết, động cơ và cơ cấu truyền động để hiểu rõ hơn về hành vi động của nó.

Các công cụ như ANSYS, ABAQUS, MSC Adams, RecurDyn là những phần mềm CAE mạnh mẽ thường được sử dụng trong giai đoạn này. Kết quả từ các phân tích này cung cấp cái nhìn sâu sắc, giúp các kỹ sư tinh chỉnh thiết kế, tối ưu hóa vật liệu và kích thước, từ đó giảm thiểu rủi ro và chi phí phát sinh trong quá trình chế tạo và thử nghiệm vật lý.

Bảng 2: Các Loại Phân Tích Kỹ Thuật Trong Thiết Kế Robot

| Loại Phân Tích | Mục Đích Chính | Phần Mềm Hỗ Trợ Tiêu Biểu |

|---|---|---|

| Phân tích Độ bền & Độ cứng vững (FEM) | Đánh giá ứng suất, biến dạng, độ bền của cấu trúc dưới tải trọng. | ANSYS, ABAQUS, SolidWorks Simulation |

| Phân tích Động học | Nghiên cứu chuyển động của robot (vị trí, vận tốc, gia tốc) không xét lực. | MATLAB, SolidWorks Motion Study, Simscape |

| Phân tích Động lực học | Nghiên cứu mối quan hệ giữa lực và chuyển động, tính toán mô-men xoắn động cơ. | MSC Adams, RecurDyn, Simscape Multibody |

| Phân tích Tối ưu hóa | Tự động điều chỉnh các thông số thiết kế để đạt mục tiêu (ví dụ: giảm trọng lượng, tăng độ cứng). | OptiStruct, TOSCA Structure, ANSYS DesignXplorer |

Chế Tạo và Lắp Ráp

Sau khi thiết kế đã được kiểm chứng và tối ưu hóa thông qua mô phỏng, giai đoạn chế tạo và lắp ráp thực tế cánh tay robot sẽ được tiến hành. Các bản vẽ kỹ thuật chi tiết từ phần mềm CAD sẽ được chuyển giao cho bộ phận sản xuất.

Các quy trình gia công cơ khí chính xác như phay CNC, tiện CNC, cắt laser, và in 3D được sử dụng để tạo ra từng chi tiết của cánh tay robot từ các vật liệu đã chọn. Kiểm soát chất lượng chặt chẽ ở từng công đoạn gia công là điều cần thiết để đảm bảo các chi tiết đạt được dung sai yêu cầu.

Sau khi các chi tiết được chế tạo, chúng sẽ được lắp ráp lại với nhau theo đúng trình tự và hướng dẫn. Quá trình lắp ráp bao gồm việc gắn kết các liên kết, lắp đặt động cơ servo, hộp giảm tốc, ổ trục, hệ thống dây điện và các cảm biến.

Việc căn chỉnh chính xác các khớp và đảm bảo không có ma sát bất thường là rất quan trọng để robot hoạt động trơn tru và đạt được độ chính xác mong muốn.

Kiểm Tra và Hiệu Chỉnh

Bước cuối cùng trong quy trình thiết kế là kiểm tra và hiệu chỉnh cánh tay robot để đảm bảo nó hoạt động đúng theo các thông số kỹ thuật đã đề ra và sẵn sàng cho các ứng dụng thực tế. Các thử nghiệm ban đầu bao gồm kiểm tra chuyển động từng trục, kiểm tra giới hạn an toàn và các chức năng cơ bản.

Sau đó, robot sẽ trải qua các bài kiểm tra hiệu suất nghiêm ngặt, bao gồm:

- Kiểm tra độ chính xác vị trí: Đo lường sai số giữa vị trí mong muốn và vị trí thực tế của điểm cuối công tác.

- Kiểm tra khả năng lặp lại: Đánh giá độ nhất quán của robot khi thực hiện cùng một chuyển động lặp đi lặp lại.

- Kiểm tra khả năng chịu tải: Đảm bảo robot có thể hoạt động ổn định với tải trọng tối đa.

- Kiểm tra tốc độ và gia tốc: Đo lường các thông số động học trong quá trình hoạt động.

- Kiểm tra tuổi thọ và độ bền: Thực hiện các chu trình làm việc kéo dài để đánh giá độ bền của các thành phần.

- Kiểm tra an toàn: Đảm bảo robot tuân thủ các tiêu chuẩn an toàn công nghiệp (ví dụ: ISO 10218, ISO/TS 15066 cho cobot).

Nếu phát hiện bất kỳ sai lệch hoặc vấn đề nào, robot sẽ được hiệu chỉnh thông số phần mềm hoặc thậm chí điều chỉnh lại thiết kế cơ khí nếu cần thiết. Giai đoạn này là cực kỳ quan trọng để đảm bảo robot hoạt động ổn định, tin cậy và an toàn trong môi trường sản xuất.

4. Các Thách Thức và Xu Hướng Mới trong Thiết Kế Cơ Khí Cánh Tay Robot

Lĩnh vực thiết kế cơ khí cánh tay robot liên tục đối mặt với những thách thức mới và đang phát triển mạnh mẽ theo các xu hướng công nghệ tiên tiến.

Thách Thức

Thiết kế cơ khí cánh tay robot đối mặt với nhiều thách thức phức tạp, đòi hỏi sự cân bằng tinh tế giữa các yếu tố kỹ thuật.

- Tối ưu hóa đồng thời nhiều yếu tố: Việc cân bằng giữa trọng lượng nhẹ, độ cứng vững cao, khả năng chịu tải lớn, độ chính xác cao và chi phí hợp lý là một thách thức lớn. Một sự cải thiện ở yếu tố này có thể ảnh hưởng tiêu cực đến yếu tố khác, đòi hỏi các kỹ sư phải tìm ra giải pháp tối ưu toàn cục.

- Thiết kế robot cộng tác (cobot) an toàn cho con người: Các cobot được thiết kế để làm việc cùng con người trong cùng một không gian mà không cần hàng rào bảo vệ. Điều này đặt ra yêu cầu cực kỳ cao về an toàn, bao gồm việc giới hạn lực và công suất, thiết kế các bề mặt trơn nhẵn, không có kẹp hoặc các điểm gây nguy hiểm, và tích hợp các cảm biến lực tiên tiến để phát hiện va chạm.

- Đảm bảo khả năng chịu đựng môi trường khắc nghiệt: Robot trong các môi trường công nghiệp thường phải đối mặt với bụi bẩn, độ ẩm cao, hóa chất ăn mòn, nhiệt độ khắc nghiệt hoặc rung động liên tục. Thiết kế cơ khí phải đảm bảo khả năng chống chịu của các thành phần, từ vật liệu, cơ cấu truyền động đến các lớp bảo vệ bên ngoài.

Xu Hướng Mới

Ngành thiết kế cơ khí robot đang chứng kiến sự xuất hiện của nhiều xu hướng công nghệ đột phá, hứa hẹn tạo ra những thế hệ robot tiên tiến hơn.

Sử dụng vật liệu mới và công nghệ in 3D

- Vật liệu tiên tiến: Nghiên cứu và ứng dụng các vật liệu có tỷ lệ cường độ trên trọng lượng cao hơn nữa, như hợp kim titan, các loại vật liệu composite tiên tiến với ma trận polymer hoặc kim loại, giúp robot nhẹ hơn, nhanh hơn và tiết kiệm năng lượng hơn.

- In 3D (Additive Manufacturing): Công nghệ in 3D kim loại và polymer cho phép tạo ra các cấu trúc phức tạp với hình học tối ưu mà các phương pháp gia công truyền thống không thể thực hiện được. Điều này mở ra khả năng thiết kế các bộ phận có cấu trúc lưới bên trong để giảm trọng lượng, tích hợp các kênh dẫn bên trong hoặc tạo ra các hình dạng hữu cơ, tối ưu hóa theo chức năng. Thiết kế sáng tạo (Generative Design) kết hợp với in 3D đang là một xu hướng mạnh mẽ.

Thiết kế tối ưu hóa bằng trí tuệ nhân tạo (AI) và học máy (Machine Learning)

- Thiết kế tối ưu hóa: AI và học máy được sử dụng để phân tích dữ liệu thiết kế, chạy hàng ngàn mô phỏng và đề xuất các phương án thiết kế tối ưu dựa trên các tiêu chí đã định (ví dụ: tối thiểu hóa trọng lượng với độ cứng vững cho trước).

- Thiết kế thế hệ: Các thuật toán AI có thể tự động tạo ra các hình dạng và cấu trúc mới, vượt ra ngoài những gì con người có thể tưởng tượng, dựa trên các ràng buộc và mục tiêu đã nhập.

Robot mô phỏng sinh học (Biomimicry)

Thiết kế lấy cảm hứng từ tự nhiên: Các kỹ sư đang tìm kiếm nguồn cảm hứng từ các cấu trúc và cơ chế chuyển động trong tự nhiên (ví dụ: cánh tay bạch tuộc, chân côn trùng) để tạo ra các robot có khả năng thích nghi cao hơn, chuyển động linh hoạt hơn và hiệu quả năng lượng tốt hơn. Ví dụ, việc phát triển các robot mềm (soft robots) là một hướng đi quan trọng của xu hướng này.

Thiết kế module hóa để dễ dàng tùy chỉnh và nâng cấp

Tính linh hoạt: Xu hướng thiết kế các cánh tay robot dưới dạng module, cho phép người dùng dễ dàng thay đổi cấu hình, thêm hoặc bớt các khớp, hoặc thay thế các bộ phận để phù hợp với các nhiệm vụ khác nhau mà không cần phải thiết kế lại toàn bộ robot. Điều này giúp giảm chi phí sản xuất, tăng tính linh hoạt trong ứng dụng và kéo dài vòng đời của robot. Các module có thể bao gồm các khớp thông minh, bộ phận cuối công tác (end-effector) có thể thay đổi nhanh chóng, hoặc các bộ phận khung xương tiêu chuẩn.

6. Kết Luận

Thiết kế cơ khí cánh tay robot đóng vai trò là nền tảng vững chắc cho sự phát triển vượt bậc của ngành tự động hóa công nghiệp và định hình tương lai của sản xuất. Việc tối ưu hóa cấu trúc, lựa chọn vật liệu phù hợp, phát triển cơ cấu truyền động hiệu quả và áp dụng các phương pháp phân tích kỹ thuật tiên tiến là những yếu tố cốt lõi để tạo ra các cánh tay robot không chỉ mạnh mẽ và chính xác mà còn bền bỉ và đáng tin cậy.