Robot công nghiệp

Cảm biến vị trí và tốc độ (encoder, resolver) trong cánh tay Robot Công nghiệp

Cập nhật lần cuối 18 Tháng 6, 2025 bởi diu

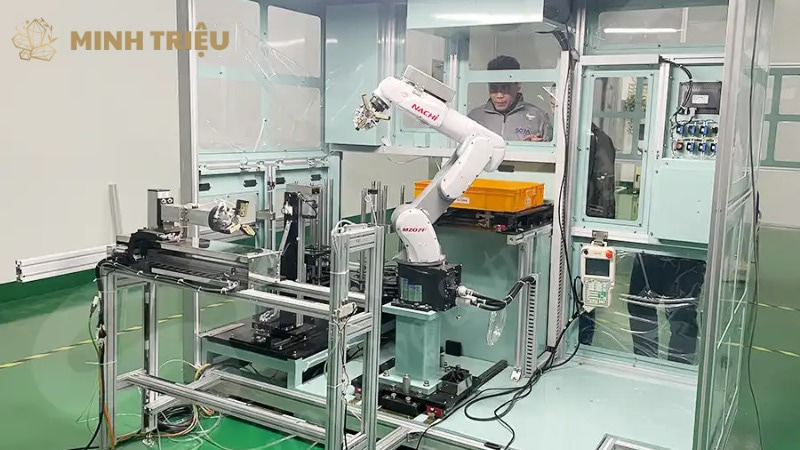

Robot công nghiệp đạt độ chính xác và lặp lại cao nhờ cảm biến vị trí và tốc độ – “giác quan” điện tử giúp xác định vị trí, chuyển động trong không gian làm việc. Trong đó, encoder và resolver là hai loại cảm biến chính, ảnh hưởng trực tiếp đến hiệu suất và độ chính xác của robot. Bài viết sẽ phân tích nguyên lý, phân loại, ứng dụng thực tế, so sánh ưu nhược điểm và xu hướng công nghệ mới của hai loại cảm biến này trong sản xuất thông minh.

1. Tầm quan trọng của Cảm biến Vị trí và Tốc độ trong cánh tay Robot Công nghiệp

Cảm biến vị trí và tốc độ đóng vai trò cực kỳ quan trọng trong cánh tay robot công nghiệp vì chúng là thành phần thiết yếu của mọi hệ thống điều khiển vòng lặp kín (closed-loop control system), nơi robot cần liên tục biết vị trí và tốc độ hiện tại của mình để điều chỉnh chuyển động một cách chính xác. Các cảm biến này đảm bảo độ chính xác và độ lặp lại vượt trội cho robot.

Về vị trí, cảm biến cho phép robot xác định chính xác nó đã di chuyển đến đúng điểm mong muốn trong không gian 3D, điều này cực kỳ quan trọng đối với các tác vụ lắp ráp, hàn hay gia công. Về tốc độ, cảm biến cung cấp thông tin liên tục về tốc độ di chuyển của từng khớp, giúp bộ điều khiển duy trì chuyển động mượt mà, kiểm soát động lực học, tránh rung lắc và đảm bảo robot không vượt quá giới hạn an toàn.

Bên cạnh đó, cảm biến cũng góp phần vào an toàn và hiệu quả vận hành của robot. Chúng cung cấp thông tin cần thiết để robot hoạt động an toàn, tránh va chạm và tối ưu hóa năng lượng tiêu thụ bằng cách điều chỉnh lực và tốc độ một cách thông minh. Dữ liệu từ cảm biến còn giúp khắc phục lỗi và chẩn đoán sự cố một cách nhanh chóng, vì bộ điều khiển có thể nhận diện các sai lệch bất thường trong chuyển động.

Trong các hệ thống robot tiên tiến hơn, cảm biến còn cho phép robot thích ứng với môi trường thay đổi, ví dụ như điều chỉnh quỹ đạo khi phát hiện vật cản không mong muốn, từ đó nâng cao tính linh hoạt và khả năng tự chủ của robot công nghiệp.

2. Các Loại Cảm biến Vị trí và Tốc độ Phổ biến trong cánh tay Robot Công nghiệp

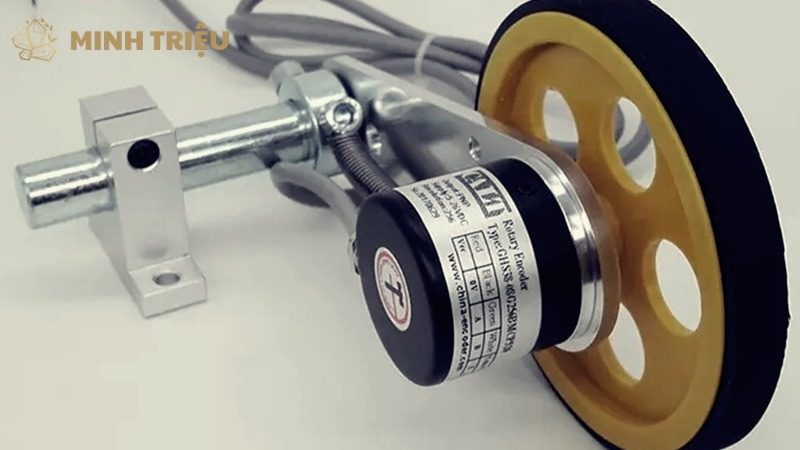

2.1. Encoder: “Thước đo” kỹ thuật số cho Vị trí và Tốc độ

Encoder là một loại cảm biến vị trí và tốc độ quang học hoặc từ tính, thực hiện chức năng chuyển đổi chuyển động cơ học (quay hoặc tịnh tiến) thành tín hiệu điện tử dưới dạng chuỗi xung hoặc mã kỹ thuật số. Điều này cung cấp thông tin chính xác về vị trí góc hoặc tuyến tính, và tốc độ của một bộ phận quay hoặc di chuyển.

Encoder Tương đối (Incremental Encoder)

Encoder Tương đối là loại encoder phổ biến, hoạt động bằng cách tạo ra một loạt xung điện khi trục quay, cho phép bộ điều khiển xác định vị trí tương đối và tốc độ dựa trên số lượng và tần số của các xung này. Cách hoạt động của chúng dựa trên việc đếm các tín hiệu từ các vạch hoặc lỗ trên một đĩa quay.

Ưu điểm của encoder tương đối là sự đơn giản trong cấu tạo, chi phí thấp, và tốc độ phản hồi nhanh, phù hợp với nhiều ứng dụng. Tuy nhiên, nhược điểm của chúng là yêu cầu một điểm tham chiếu ban đầu để thiết lập vị trí zero sau mỗi lần khởi động hoặc khi xảy ra lỗi. Chúng cũng dễ mất vị trí nếu nguồn điện bị ngắt đột ngột hoặc khi có nhiễu điện từ mạnh làm mất tín hiệu xung.

Ứng dụng tiêu biểu của encoder tương đối bao gồm việc đo tốc độ động cơ, kiểm soát vị trí tương đối trong các hệ thống đơn giản, và trong các trục robot không yêu cầu tuyệt đối hóa vị trí sau khi khởi động lại hệ thống, nơi việc thiết lập lại điểm zero không gây ra sự cố lớn.

Encoder Tuyệt đối (Absolute Encoder)

Encoder Tuyệt đối là loại encoder cao cấp hơn, cung cấp một mã kỹ thuật số duy nhất cho mỗi vị trí góc hoặc tuyến tính của trục quay, điều này có nghĩa là chúng giữ nguyên vị trí đã biết ngay cả khi mất điện đột ngột. Cách hoạt động của chúng dựa trên việc đọc một mẫu mã hóa duy nhất trên đĩa (hoặc dải) encoder.

Ưu điểm chính của encoder tuyệt đối là khả năng giữ vị trí tuyệt đối, không cần phải thực hiện quá trình tham chiếu (homing) khi khởi động lại hệ thống, giúp tiết kiệm thời gian và tăng hiệu quả. Chúng cũng chống nhiễu tốt hơn so với encoder tương đối do tín hiệu đầu ra là một mã độc lập cho từng vị trí. Tuy nhiên, nhược điểm của encoder tuyệt đối là cấu tạo phức tạp hơn, dẫn đến chi phí cao hơn.

Ứng dụng tiêu biểu của encoder tuyệt đối là trong các khớp chính của robot 6 trục, robot hàn, và robot lắp ráp, nơi độ chính xác tuyệt đối và khả năng khởi động lại nhanh chóng, an toàn là yếu tố cực kỳ quan trọng đối với hiệu suất robot và chất lượng sản phẩm.

Về công nghệ phát hiện, encoder sử dụng hai nguyên lý chính:

- Quang học: Encoder quang học sử dụng một nguồn sáng (LED) và bộ phận thu quang để đọc các vạch sáng/tối trên đĩa mã hóa. Ưu điểm là độ phân giải cao và chính xác. Nhược điểm là dễ bị ảnh hưởng bởi bụi bẩn, dầu mỡ và rung động.

- Từ tính: Encoder từ tính sử dụng cảm biến từ trường để phát hiện sự thay đổi từ tính trên một đĩa hoặc dải mã hóa. Ưu điểm là độ bền cao, khả năng chịu đựng môi trường khắc nghiệt tốt hơn và ít bị ảnh hưởng bởi bụi bẩn. Nhược điểm là độ phân giải có thể thấp hơn một chút so với quang học ở cùng mức giá.

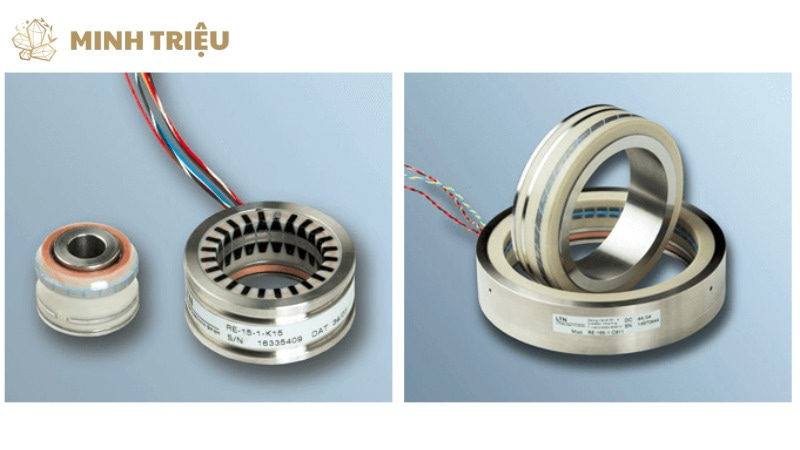

2.2. Resolver: “Kim chỉ nam” bền bỉ cho Vị trí Góc

Resolver là một loại cảm biến vị trí góc điện từ tương tự, hoạt động dựa trên nguyên lý cảm ứng điện từ để cung cấp tín hiệu hình sin/cosin tương ứng với vị trí góc của trục quay. Khác với encoder kỹ thuật số, resolver tạo ra tín hiệu điện áp tỷ lệ với sin và cosin của góc quay. Đặc điểm nổi bật của resolver là độ bền cao và khả năng chịu đựng cực tốt trong các môi trường công nghiệp khắc nghiệt, bao gồm nhiệt độ cao, rung động mạnh, bụi bẩn, dầu mỡ, và độ ẩm. Chúng cũng không bị ảnh hưởng bởi nhiễu điện từ mạnh.

Ưu điểm chính của resolver bao gồm:

- Độ bền vượt trội: Cấu tạo đơn giản, không có linh kiện điện tử nhạy cảm, làm cho chúng lý tưởng cho các môi trường công nghiệp khắc nghiệt.

- Độ tin cậy cao: Ít bị hỏng hóc, mang lại tuổi thọ dài và hoạt động ổn định trong các ứng dụng quan trọng.

- Chống nhiễu tốt: Tín hiệu analog của resolver ít bị ảnh hưởng bởi nhiễu điện từ hơn so với tín hiệu kỹ thuật số của encoder.

Tuy nhiên, nhược điểm của resolver là:

- Yêu cầu bộ chuyển đổi A/D: Tín hiệu tương tự từ resolver cần được chuyển đổi sang tín hiệu kỹ thuật số (qua bộ R/D converter – Resolver-to-Digital converter) trước khi bộ điều khiển robot có thể xử lý, làm tăng độ phức tạp và chi phí hệ thống.

- Độ chính xác thấp hơn Encoder ở độ phân giải cao: Mặc dù đủ chính xác cho nhiều ứng dụng, resolver thường có độ phân giải thấp hơn so với các encoder quang học cao cấp.

- Kích thước lớn hơn Encoder: So với các encoder quang học hoặc từ tính nhỏ gọn hiện đại, resolver thường có kích thước vật lý lớn hơn.

Ứng dụng tiêu biểu của resolver là trong các trục của robot công nghiệp hạng nặng, máy công cụ CNC, động cơ servo công suất lớn, và các ứng dụng ngoài trời hoặc nơi môi trường khắc nghiệt là mối quan tâm chính, nơi độ bền và độ tin cậy được ưu tiên hơn độ phân giải siêu cao.

3. Tích hợp và Tối ưu hóa Cảm biến trong Hệ thống cánh tay Robot

Việc tích hợp và tối ưu hóa cảm biến trong hệ thống robot là yếu tố then chốt để đảm bảo robot hoạt động với độ chính xác cao nhất và hiệu suất tối ưu. Vị trí lắp đặt cảm biến đóng vai trò chiến lược trong việc thu thập dữ liệu phản hồi hiệu quả. Cảm biến có thể được lắp đặt tại động cơ (Motor-side), nơi chúng phản hồi trực tiếp về tốc độ và vị trí động cơ, hoặc tại khớp (Joint-side/Output-side), nơi chúng phản hồi vị trí thực của khớp sau khi đã đi qua hộp số.

Việc lắp đặt tại khớp có ưu điểm vượt trội là loại bỏ được sai số tích lũy do khe hở (backlash) của hộp số, mang lại độ chính xác tuyệt đối cao hơn cho vị trí đầu ra của cánh tay robot. Bộ điều khiển (Controller) của robot đóng vai trò trung tâm trong việc xử lý tín hiệu từ cảm biến. Nó nhận dữ liệu về vị trí và tốc độ, so sánh chúng với các lệnh mong muốn, sau đó sử dụng các thuật toán điều khiển phức tạp (như PID) để hiệu chỉnh và điều khiển hệ thống truyền động (bao gồm động cơ và hộp số).

Điều này tạo ra một vòng lặp phản hồi kín liên tục, đảm bảo robot di chuyển mượt mà và chính xác theo quỹ đạo đã lập trình. Rõ ràng, cảm biến chất lượng cao trực tiếp cải thiện hiệu suất của robot và độ lặp lại của nó trong các tác vụ lặp đi lặp lại. Các giao thức truyền thông chuyên dụng như SSI (Synchronous Serial Interface), EnDat, và BiSS-C đóng vai trò quan trọng trong việc đảm bảo truyền dữ liệu từ cảm biến về bộ điều khiển một cách nhanh chóng, tin cậy và chính xác, giảm thiểu độ trễ và nhiễu tín hiệu.

4. Xu hướng Công nghệ và Thách thức trong Cảm biến cánh tay Robot

Cảm biến vị trí và tốc độ trong cánh tay robot công nghiệp đang liên tục trải qua quá trình đổi mới công nghệ, định hình tương lai của sản xuất thông minh. Một xu hướng nổi bật là sự phát triển của cảm biến tích hợp (Integrated Sensors), nơi các cảm biến được đưa trực tiếp vào bên trong động cơ hoặc khớp robot. Điều này giúp giảm kích thước tổng thể của robot, đơn giản hóa việc lắp đặt và tăng độ bền do ít dây dẫn và kết nối bên ngoài hơn.

Cùng với đó là xu hướng thu nhỏ (Miniaturization), phát triển các cảm biến nhỏ gọn hơn nhưng vẫn duy trì độ chính xác cao, phù hợp với các robot nhỏ và đặc biệt là cobots (robot hợp tác) nơi không gian là yếu tố hạn chế. Yêu cầu ngày càng cao của các ứng dụng chính xác thúc đẩy việc tăng độ phân giải và tốc độ phản hồi của cảm biến, cho phép robot thực hiện các tác vụ tinh vi hơn với chuyển động mượt mà hơn.

Cảm biến thông minh và AI đang trở thành một lĩnh vực trọng tâm. Việc tích hợp khả năng tự chẩn đoán, hiệu chỉnh và tối ưu hóa hiệu suất bằng AI và Học máy (Machine Learning) cho phép cảm biến tự động điều chỉnh hoạt động trong các điều kiện thay đổi và thậm chí dự đoán lỗi trước khi chúng xảy ra, kéo dài tuổi thọ hệ thống.

Tuy nhiên, vẫn còn những thách thức đáng kể. Chi phí của các cảm biến cao cấp với độ chính xác vượt trội vẫn là một rào cản đối với nhiều doanh nghiệp. Nhiễu điện từ trong môi trường công nghiệp có thể ảnh hưởng đến tín hiệu cảm biến, đòi hỏi các giải pháp chống nhiễu hiệu quả. Ngoài ra, việc đảm bảo độ bền của cảm biến trong môi trường khắc nghiệt như nhiệt độ cao, rung động, bụi bẩn vẫn là một thách thức kỹ thuật.

Dù vậy, tương lai của cảm biến robot rất hứa hẹn; vai trò của chúng sẽ không ngừng tăng lên trong việc nâng cao năng lực tự chủ của robot công nghiệp và thúc đẩy sự phát triển của nhà máy thông minh toàn diện.

5. Kết luận

Cảm biến vị trí và tốc độ, đặc biệt là encoder và resolver, là những “giác quan” không thể thiếu, đóng vai trò quyết định đến sự thành công và hiệu suất của robot công nghiệp. Chúng là mắt xích quan trọng trong vòng lặp điều khiển kín, cung cấp dữ liệu phản hồi liên tục giúp robot đạt được độ chính xác robot, độ lặp lại và hiệu suất vượt trội trong mọi tác vụ.

Để tối ưu hóa hiệu quả của hệ thống robot, doanh nghiệp cần đầu tư vào cảm biến chất lượng cao và hiểu rõ công nghệ của chúng, lựa chọn loại cảm biến phù hợp với yêu cầu cụ thể của từng ứng dụng. Trong tương lai, cảm biến sẽ tiếp tục là lĩnh vực đổi mới then chốt, với các xu hướng như tích hợp thông minh, thu nhỏ và khả năng tự chẩn đoán bằng AI.

Điều này sẽ không ngừng định hình và nâng cao năng lực của robot công nghiệp, đưa chúng trở thành trái tim của nhà máy thông minh và là động lực cho sự phát triển bền vững trong sản xuất công nghiệp hiện đại.