Thiết bị chấp hành (Actuator)

Động cơ DC cho Actuator Điện: Vai trò, Phân loại và Nguyên tắc Hoạt động

Động cơ DC cho Actuator điện đóng vai trò là nguồn năng lượng chính và là thành phần cốt lõi của mọi Actuator điện hiện đại, quyết định khả năng chuyển đổi năng lượng điện thành chuyển động cơ học (tuyến tính hoặc quay) với độ chính xác và tốc độ cao. Actuator điện được định nghĩa là một thiết bị chấp hành cơ điện tử, cung cấp khả năng Điều khiển vị trí vượt trội và là nhân tố thúc đẩy quá trình Tự động hóa trong sản xuất công nghiệp tinh gọn.

Phù hợp với các ứng dụng đòi hỏi sự linh hoạt và kiểm soát tuyệt đối. Sự lựa chọn giữa các loại Động cơ DC khác nhau (chổi than và không chổi than) ảnh hưởng trực tiếp đến hiệu suất, tuổi thọ, và Chi phí Actuator DC tổng thể, buộc kỹ sư phải hiểu rõ đặc tính kỹ thuật của từng loại động cơ.

1. Vai trò Cốt lõi của Động cơ DC

1.1. Actuator Điện và Tầm quan trọng của Động cơ Truyền động

Actuator điện là một loại thiết bị chấp hành cơ điện, có nhiệm vụ chuyển đổi năng lượng điện thành chuyển động tuyến tính hoặc quay, đảm bảo Điều khiển vị trí chính xác và là thành phần không thể thiếu trong các dây chuyền Tự động hóa hiện đại. Vai trò của Actuator điện là thực hiện các lệnh chuyển động phức tạp do PLC hoặc bộ điều khiển cung cấp, thường được sử dụng trong robot, van điều khiển tỷ lệ, và các cơ cấu gắp đặt linh hoạt.

Sự linh hoạt trong Điều khiển vị trí và khả năng lập trình Actuator điện làm cho chúng trở thành lựa chọn ưu việt hơn so với khí nén cho các ứng dụng đòi hỏi độ chính xác cao. Vai trò của Động cơ DC là thành phần trung tâm quyết định hiệu suất và chức năng của Actuator tuyến tính DC và Actuator quay, thực hiện chức năng truyền động cốt lõi.

Động cơ DC có ưu điểm về mô-men xoắn cao ở tốc độ thấp và khả năng đáp ứng điều khiển nhanh, giúp Actuator điện đạt được Độ chính xác Actuator và Độ lặp lại cần thiết. Công suất đầu ra, tốc độ và độ bền của Actuator điện phụ thuộc hoàn toàn vào loại Động cơ DC được tích hợp.

Phân tích sự khác biệt giữa các loại Động cơ DC (Brushed, Brushless) là cần thiết để hướng dẫn lựa chọn Actuator tối ưu, giúp kỹ sư xác định được Actuator phù hợp nhất với yêu cầu về tuổi thọ, chi phí, và môi trường làm việc. Trong khi Động cơ DC chổi than cung cấp giải pháp kinh tế ban đầu, Động cơ DC không chổi than (BLDC Actuator) mang lại lợi ích lâu dài về độ bền và Hiệu suất Động cơ DC.

1.2. Các Yếu tố Kỹ thuật Quyết định Chất lượng Động cơ DC

Các yếu tố kỹ thuật cần xem xét bao gồm Mô-men xoắn, Tốc độ, Hiệu suất Động cơ DC, Tuổi thọ, và Chi phí Actuator DC, là thông số quyết định đến chất lượng tổng thể của Actuator điện. Mô-men xoắn là đại lượng xác định khả năng Actuator có thể di chuyển tải trọng nặng hay không.

Tốc độ ảnh hưởng đến chu kỳ sản xuất (Cycle Time). Hiệu suất Động cơ DC đo lường khả năng chuyển đổi năng lượng điện thành cơ học, giúp giảm thiểu Quá tải nhiệt và tiêu thụ năng lượng. Tuổi thọ quyết định tần suất bảo trì và Chi phí vòng đời (TCO), là thông số then chốt trong sản xuất công nghiệp liên tục.

2. Phân loại và Đặc điểm Kỹ thuật của Động cơ DC

2.1. Động cơ DC Chổi than (Brushed DC Motor)

Động cơ DC chổi than hoạt động dựa trên cơ chế truyền động cổ điển, sử dụng chổi than (Brush) tiếp xúc với cổ góp (Commutator) để đảo chiều dòng điện liên tục, là nguồn gốc của chuyển động quay. Cơ chế này cho phép Động cơ DC chổi than có thể đảo chiều dòng điện từ nguồn DC bên ngoài vào cuộn dây phần ứng (Armature) một cách tự động khi rô-to quay.

Sự đơn giản trong cấu tạo này mang lại lợi thế về Chi phí Actuator DC ban đầu thấp và Điều khiển vị trí dễ dàng, chỉ cần điều chỉnh điện áp/dòng điện cấp. Ưu điểm nổi bật của loại động cơ này là Chi phí Actuator DC thấp và khả năng Điều khiển vị trí đơn giản, giúp chúng trở thành lựa chọn kinh tế cho các ứng dụng tải nhẹ hoặc hoạt động không liên tục.

Mô-men xoắn khởi động của Động cơ DC chổi than thường cao và tỷ lệ thuận với dòng điện, làm cho chúng phù hợp cho các cơ cấu cần lực ban đầu lớn. Tuy nhiên, nhược điểm cố hữu bao gồm tuổi thọ ngắn do mài mòn chổi than và cổ góp, yêu cầu bảo trì định kỳ để thay thế bộ phận mòn, và tạo ra tia lửa điện (Sparking), gây ra nhiễu điện từ (EMI) ảnh hưởng đến các thiết bị điện tử nhạy cảm.

2.2. Động cơ DC Không chổi than (Brushless DC – BLDC Motor)

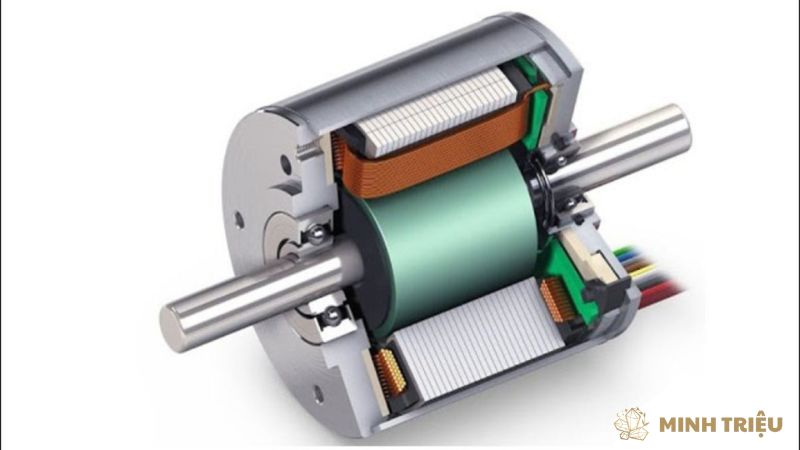

Động cơ DC không chổi than (BLDC Actuator) hoạt động dựa trên cơ chế truyền động hiện đại, sử dụng nam châm vĩnh cửu quay (Rotor) và chuyển mạch điện tử thay vì chổi than vật lý. Bộ điều khiển điện tử có nhiệm vụ đọc tín hiệu từ cảm biến Hall (hoặc Encoder) và xác định vị trí rô-to, sau đó kích hoạt các cuộn dây Stator theo trình tự chính xác để tạo ra mô-men xoắn quay liên tục. Cơ chế chuyển mạch điện tử này là nguồn gốc của ưu điểm vượt trội về độ bền và Hiệu suất Động cơ DC cao.

Ưu điểm vượt trội của BLDC Actuator bao gồm tuổi thọ cao và Hiệu suất Động cơ DC cao hơn đáng kể (thường trên 90%), do loại bỏ ma sát và tổn thất năng lượng do chổi than. Độ bền này cho phép BLDC Actuator hoạt động liên tục trong thời gian dài mà không cần bảo trì, làm giảm Chi phí vòng đời (TCO) tổng thể. Tuy nhiên, BLDC Actuator đặt ra thách thức về Chi phí Actuator DC ban đầu cao hơn và Điều khiển vị trí phức tạp hơn, cần Controller/Driver chuyên dụng và thuật toán điều khiển FOC tiên tiến để tối ưu hóa hiệu suất.

2.3. So sánh Hiệu suất và Ứng dụng Thực tế

Actuator điện được lựa chọn dựa trên sự đối chiếu giữa hiệu suất kỹ thuật và yêu cầu kinh tế của ứng dụng, giúp kỹ sư đưa ra quyết định đầu tư phù hợp. Động cơ DC chổi than là ưu tiên cho các ứng dụng tải nhẹ, chu kỳ làm việc thấp, và có thể chấp nhận bảo trì định kỳ . Ngược lại, BLDC Actuator là lựa chọn bắt buộc cho các hệ thống Tự động hóa liên tục 24/7, yêu cầu Độ chính xác Actuator tuyệt đối và Hiệu suất Động cơ DC tối đa.

Bảng 1: So sánh Đặc tính Kỹ thuật Actuator DC Chổi than và BLDC

| Tiêu chí | Động cơ DC Chổi than (Brushed DC) | Động cơ DC Không chổi than (BLDC Actuator) |

|---|---|---|

| Chi phí Actuator DC Ban đầu | Thấp | Cao (Do Controller/Driver phức tạp) |

| Tuổi thọ | Ngắn (Giới hạn bởi mòn Chổi than) | Rất Cao (Chỉ giới hạn bởi Vòng bi) |

| Hiệu suất Động cơ DC | Thấp hơn (Thường 75-85%) | Cao hơn (Thường 85-95%) |

| Độ phức tạp Điều khiển | Đơn giản (Điều khiển Điện áp/PWM) | Phức tạp (Chuyển mạch điện tử, FOC) |

| Phát sinh Nhiễu EMI | Có (Do tia lửa điện từ Cổ góp) | Không đáng kể |

| Bảo trì | Yêu cầu thay chổi than định kỳ | Ít hoặc không cần bảo trì |

3. Cơ chế Truyền động và Ứng dụng của Actuator Tuyến tính DC

3.1. Cơ cấu Biến đổi Chuyển động (Vít me và Đai ốc)

Actuator tuyến tính DC thực hiện chuyển đổi chuyển động quay của Động cơ DC thành chuyển động tuyến tính thông qua cơ cấu vít me và đai ốc, là khâu cơ khí quan trọng nhất. Vít me bi (Ballscrew) hoặc vít me ACME (Leadscrew) là hai loại phổ biến nhất, có nhiệm vụ biến mô-men xoắn thành lực đẩy. Vít me bi cung cấp ma sát lăn thấp hơn, dẫn đến Hiệu suất Động cơ DC tổng thể cao hơn và khả năng tải nặng hơn, nhưng Chi phí Actuator DC cao hơn.

Ngược lại, vít me ACME cung cấp tính năng khóa (self-locking) ở một số bước ren, giúp Actuator duy trì vị trí mà không cần lực điện, nhưng làm giảm Hiệu suất Actuator. Cách vít me và hộp số ảnh hưởng đến tốc độ, lực đẩy và Độ chính xác Actuator là mối quan hệ tỷ lệ nghịch: hộp số giảm tốc và vít me có bước ren nhỏ sẽ tạo ra lực đẩy lớn hơn, nhưng tốc độ Actuator sẽ chậm đi.

3.2. Điều khiển Vị trí và Phản hồi

Điều khiển vị trí là ưu điểm lớn nhất của Actuator điện, được đảm bảo thông qua hệ thống phản hồi vòng kín (Closed-Loop Feedback). Động cơ DC đạt được Điều khiển vị trí chính xác thông qua các cảm biến phản hồi như Encoder (Quang học hoặc Từ tính) hoặc Hall Sensor (thường dùng cho BLDC). Encoder là thành phần cung cấp độ phân giải cao nhất, cho phép Actuator xác định vị trí piston với Độ chính xác Actuator vi mét.

Tín hiệu phản hồi từ Encoder được gửi về Bộ điều khiển, so sánh với vị trí lệnh, là cơ sở để Bộ điều khiển điều chỉnh dòng điện Động cơ DC để bù trừ sai lệch vị trí. Mạch Điều khiển PWM (Pulse Width Modulation) có vai trò điều chỉnh tốc độ và mô-men xoắn của Động cơ DC, quyết định Hiệu suất Động cơ DC vận hành.

PWM là kỹ thuật điều chỉnh công suất trung bình cấp cho động cơ bằng cách thay đổi chu kỳ làm việc (Duty Cycle) của xung điện. Bằng cách điều chỉnh tỷ lệ bật/tắt của điện áp, Bộ điều khiển có thể kiểm soát tốc độ quay của động cơ một cách mượt mà và hiệu quả. Điều khiển PWM đặc biệt quan trọng trong Actuator tuyến tính DC vì nó cho phép Động cơ DC thực hiện các hồ sơ chuyển động phức tạp (gia tốc/giảm tốc mềm) để bảo vệ tải và cơ cấu truyền động.

3.3. Actuator Tuyến tính DC trong các Ứng dụng Công nghiệp

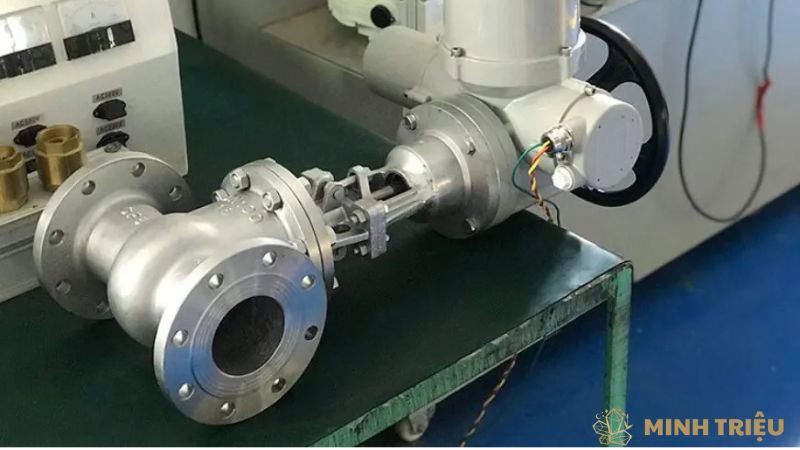

Actuator tuyến tính DC được sử dụng rộng rãi trong các lĩnh vực yêu cầu chuyển động tuyến tính chính xác và lặp lại, là giải pháp tối ưu cho nhiều cơ cấu trong sản xuất công nghiệp. Trong lĩnh vực y tế, Actuator DC đảm bảo sự di chuyển chính xác của giường bệnh, thiết bị quét MRI và các bàn phẫu thuật.

Trong Tự động hóa, chúng thường được dùng để đóng/mở van tỷ lệ, điều chỉnh độ cao của băng tải, hoặc thực hiện các tác vụ gắp đặt (Pick-and-Place) nhẹ với Độ chính xác Actuator cao. Đặc điểm của Actuator tuyến tính DC là giải pháp nhỏ gọn, chính xác và dễ lắp đặt, vì chúng chỉ cần nguồn điện DC và tín hiệu điều khiển mà không cần hệ thống bơm hoặc máy nén khí phụ trợ.

4. Các Thách thức và Giải pháp Tối ưu hóa Actuator DC

4.1. Thách thức về Nhiệt độ và Hiệu suất Động cơ DC

Mối quan hệ Nhiệt độ-Hiệu suất là một thách thức vật lý quan trọng, ảnh hưởng đến tuổi thọ nam châm và Hiệu suất Động cơ DC theo thời gian. Khi nhiệt độ hoạt động tăng cao (do chu kỳ làm việc liên tục hoặc dòng điện giữ vị trí lớn), cuộn dây động cơ sẽ sinh nhiệt, gây ra sự giảm từ tính của nam châm vĩnh cửu, làm giảm mô-men xoắn đầu ra và Hiệu suất Động cơ DC. Quá tải nhiệt kéo dài có thể dẫn đến hỏng hóc vĩnh viễn cuộn dây và hệ thống bôi trơn vít me.

Giải pháp để tối ưu hóa hiệu suất bao gồm việc sử dụng tản nhiệt (Heatsink) hoặc động cơ có vỏ được thiết kế để dẫn nhiệt tốt. Đối với Actuator công suất lớn, việc sử dụng Actuator làm mát bằng chất lỏng là bắt buộc để kiểm soát nhiệt độ hoạt động trong giới hạn cho phép, đảm bảo Độ chính xác Actuator và kéo dài tuổi thọ. Kỹ sư cần tính toán chu kỳ làm việc (Duty Cycle) một cách thận trọng, hạn chế Động cơ DC hoạt động liên tục ở mức tải tối đa.

4.2. Độ ồn và Độ rung

Độ ồn và rung là các yếu tố cần được giảm thiểu trong nhiều môi trường sản xuất công nghiệp nhạy cảm, phát sinh từ nhiều nguồn khác nhau trong Actuator điện. Nguồn gốc chính bao gồm sự tiếp xúc vật lý của chổi than và cổ góp (DC chổi than) và sự quay của hộp số/vít me. Trong Động cơ DC chổi than, tiếng ồn phát sinh từ sự ma sát và tia lửa điện là không thể tránh khỏi. Đối với các Actuator tuyến tính tốc độ cao, độ rung còn có thể đến từ hiện tượng “quất” (Whip Effect) của vít me.

Giải pháp để giảm thiểu độ ồn và rung là ưu tiên sử dụng Động cơ DC không chổi than (BLDC Actuator) do cơ chế chuyển mạch điện tử êm hơn. Ngoài ra, việc sử dụng vít me bi chất lượng cao, hộp số chính xác (Planetary Gearbox) với dung sai nhỏ, và lắp đặt bộ giảm chấn cơ khí có thể làm giảm đáng kể độ ồn và độ rung, cải thiện môi trường làm việc và Độ chính xác Actuator tổng thể.

4.3. Lựa chọn Actuator và Tối ưu Chi phí Vòng đời (TCO)

Chi phí Actuator DC là một phép đo tổng hợp, cần được phân tích cả chi phí đầu tư ban đầu và Chi phí vòng đời (TCO). Chi phí Actuator DC ban đầu cho BLDC Actuator thường cao gấp 2 đến 3 lần so với Động cơ DC chổi than tương đương do phức tạp của mạch điều khiển và linh kiện chất lượng cao. Tuy nhiên, BLDC Actuator có thể cung cấp TCO thấp hơn trong dài hạn.

Bảng: Phân tích Chi phí Vòng đời (TCO) Actuator DC

| Yếu tố Chi phí | DC Chổi than | BLDC Actuator |

|---|---|---|

| Đầu tư Ban đầu | Thấp | Cao |

| Chi phí Bảo trì | Cao (Thay thế Chổi than, Downtime) | Rất Thấp |

| Chi phí Năng lượng | Cao (Hiệu suất thấp) | Thấp (Hiệu suất cao) |

| Tổng Chi phí Sở hữu (TCO) | Trung bình đến Cao (trong dài hạn) | Thấp đến Trung bình (trong dài hạn) |

5. Kết luận

Động cơ DC cho Actuator điện, đóng vai trò không thể thay thế trong việc thúc đẩy Tự động hóa và sản xuất công nghiệp thông minh. Sự đa dạng giữa Động cơ DC chổi than và Động cơ DC không chổi thancung cấp cho kỹ sư nhiều lựa chọn để cân bằng giữa hiệu suất, độ bền, và Chi phí Actuator DC. Điều khiển vị trí chính xác và Độ chính xác Actuator cao là những ưu điểm Actuator điện có thể đạt được nhờ vào thiết kế hiệu quả của Động cơ DC và hệ thống phản hồi vòng kín.