Hệ thống băng tải tự động

Tầm Nhìn Chiến Lược: Phân Tích Toàn Diện Vai Trò Của Băng Tải Tự Động Trong Công Nghiệp 4.0

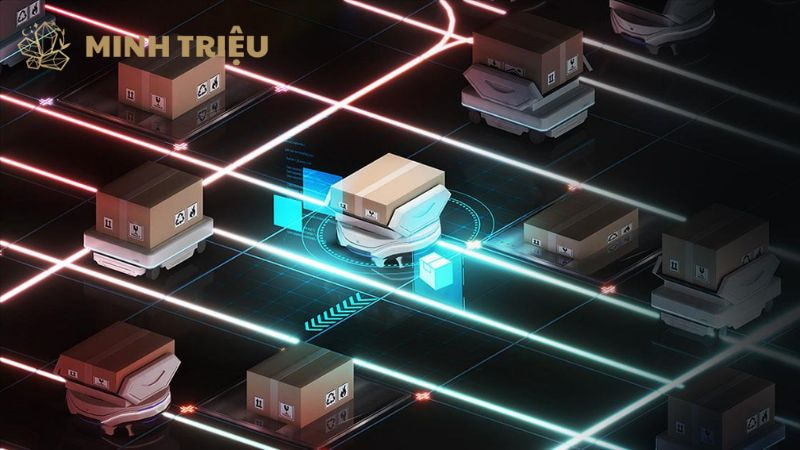

Trong kỷ nguyên Công nghiệp 4.0, hệ thống băng tải tự động đã vượt qua vai trò cơ khí truyền thống để trở thành xương sống của sản xuất thông minh (Smart Manufacturing). Việc tích hợp công nghệ số và cảm biến đã nâng cao vai trò của băng tải tự động trong Công nghiệp 4.0 lên thành cầu nối vật lý (Cyber-Physical System), cung cấp dữ liệu thời gian thực và tối ưu hóa tính linh hoạt. Bài viết này sẽ phân tích chi tiết cách băng tải tự động đang định hình lại tương lai của nền sản xuất toàn cầu.

1. Băng Tải Tự Động và Cuộc Cách Mạng Công Nghiệp 4.0

1.1. Công nghiệp 4.0 là gì?

Công nghiệp 4.0 (CNH 4.0) là thuật ngữ dùng để mô tả làn sóng cách mạng công nghiệp thứ tư, tập trung vào việc kết hợp thế giới vật lý với thế giới kỹ thuật số thông qua các công nghệ đột phá như Internet vạn vật công nghiệp (IIoT), Trí tuệ nhân tạo (AI), Phân tích Dữ liệu Lớn (Big Data) và Hệ thống vật lý không gian mạng (Cyber-Physical Systems – CPS). Mục tiêu cốt lõi của CNH 4.0 là tạo ra các nhà máy thông minh (Smart Factories) tự vận hành, tự điều chỉnh và có khả năng ra quyết định phi tập trung, giúp tối ưu hóa toàn bộ dây chuyền sản xuất theo thời gian thực.

1.2. Vị thế của băng tải

Trước đây, băng tải được xem là thiết bị cơ khí thuần túy, có nhiệm vụ đơn giản là di chuyển vật liệu từ điểm A đến điểm B. Tuy nhiên, trong bối cảnh CNH 4.0, hệ thống băng tải tự động đã thay đổi vị thế một cách ngoạn mục. Chúng không còn là những đường vận chuyển thụ động mà đã trở thành “giao diện vật lý” (Physical Interface) thu thập và truyền tải dữ liệu. Mỗi băng tải hiện đại được trang bị bộ não điện tử, đóng vai trò cốt lõi trong sản xuất thông minh (Smart Manufacturing). Khả năng tương tác, giao tiếp và thích ứng của chúng đã củng cố mạnh mẽ vai trò của băng tải tự động trong Công nghiệp 4.0, biến chúng thành thành phần không thể thiếu của các hệ thống CPS.

2. Cầu Nối IIoT – Nền Tảng Vật Lý Cho Phân Tích Dữ Liệu Thời Gian Thực

Băng tải tự động hiện đại hoạt động như một cỗ máy thu thập dữ liệu khổng lồ, cung cấp dữ liệu thô (Raw Data) chính xác để hệ thống trung tâm có thể đưa ra các quyết định tức thì và thông minh.

2.1. Internet Vạn Vật Công Nghiệp (IIoT) và Cảm biến tích hợp

Vai trò của băng tải tự động trong Công nghiệp 4.0 được kích hoạt bởi Internet vạn vật công nghiệp (IIoT). Điều này được hiện thực hóa thông qua việc tích hợp các loại cảm biến tiên tiến trực tiếp vào các bộ phận quan trọng của băng tải tự động:

- Cảm biến Tiệm cận và Quang học (Proximity & Photoelectric Sensors): Theo dõi vị trí, tốc độ và mật độ của vật liệu/kiện hàng trên băng tải.

- Cảm biến Rung (Vibration Sensors): Gắn trực tiếp vào motor, hộp số hoặc các ổ bi (bearings) của con lăn để phát hiện những thay đổi tinh vi trong tần số rung động, là dấu hiệu sớm của sự mài mòn.

- Cảm biến Dòng điện (Current Sensors): Đo lường mức tiêu thụ điện năng của motor truyền động. Sự tăng đột ngột của dòng điện có thể báo hiệu tình trạng kẹt, quá tải hoặc ma sát bất thường.

- RFID (Radio-Frequency Identification): Gắn vào mỗi pallet hoặc hộp sản phẩm, cho phép băng tải không chỉ vận chuyển mà còn nhận dạng, theo dõi và định tuyến chính xác từng mặt hàng.

Mỗi băng tải được kết nối trở thành một “thiết bị thông minh” (Smart Device), liên tục truyền dữ liệu về trạng thái vận hành, tốc độ, tải trọng, và nhiệt độ lên hệ thống điều khiển trung tâm (PLC/SCADA/MES) thông qua các giao thức công nghiệp như MQTT hoặc OPC UA. Quá trình phân tích dữ liệu thời gian thực này là nền tảng để nhà máy phản ứng ngay lập tức với bất kỳ biến động nào.

2.2. Bảo trì Dự đoán (Predictive Maintenance)

Một trong những vai trò của băng tải tự động trong Công nghiệp 4.0 mang lại giá trị lớn nhất là khả năng ngăn chặn sự cố. Thay vì thực hiện bảo trì định kỳ (dựa trên thời gian) hoặc bảo trì khắc phục (khi hỏng hóc xảy ra), hệ thống băng tải tự động 4.0 cho phép bảo trì dự đoán (Predictive Maintenance):

- Phân tích Rung động: Dữ liệu rung động được so sánh với các đường cơ sở (Baseline) bình thường. Khi phát hiện biên độ rung động tăng dần theo thời gian, hệ thống có thể cảnh báo chính xác về nguy cơ hỏng hóc ổ bi hoặc lệch trục.

- Phân tích Nhiệt độ: Nhiệt độ tăng cao của motor hoặc hộp số thường là dấu hiệu của ma sát quá mức hoặc bôi trơn kém. Hệ thống sẽ tự động tạo phiếu công việc (Work Order) để kỹ thuật viên kiểm tra bộ phận đó trước khi nó gây ra sự cố sập dây chuyền sản xuất lớn.

- Lợi ích kinh tế: Bằng cách dự đoán hỏng hóc, doanh nghiệp có thể giảm thiểu thời gian chết ngoài kế hoạch (Unplanned Downtime) xuống gần như bằng không và tối ưu hóa chi phí bảo trì bằng cách chỉ thay thế linh kiện khi thực sự cần thiết, thay vì thay thế hàng loạt theo lịch.

2.3. Tối ưu hóa Hiệu suất Thiết bị Tổng thể (OEE)

OEE (Overall Equipment Effectiveness) là chỉ số đo lường hiệu suất vàng trong sản xuất thông minh. Dữ liệu chi tiết, liên tục từ hệ thống băng tải tự động là yếu tố không thể thiếu để tính toán OEE một cách chính xác:

- Tính khả dụng (Availability): Băng tải tự động theo dõi chính xác thời gian hoạt động thực tế và thời gian dừng máy (bao gồm cả thời gian dừng theo kế hoạch và ngoài kế hoạch). Cảm biến và IIoT báo cáo ngay lập tức nguyên nhân và thời gian gián đoạn.

- Hiệu suất (Performance): Dữ liệu tốc độ và số lượng vật liệu được thu thập thời gian thực để so sánh với tốc độ lý thuyết tối đa của băng tải. Bất kỳ sự chậm trễ nào (ví dụ: do trượt đai hoặc kẹt hàng) đều được ghi nhận, giúp phát hiện các vấn đề tắc nghẽn (bottleneck) ẩn.

- Chất lượng (Quality): Băng tải tự động ZPA (Zero Pressure Accumulation) giúp loại bỏ va chạm hàng hóa (giảm khuyết tật – Defects), và các cảm biến Vision/RFID trên băng tải giúp kiểm tra chất lượng và định vị sản phẩm chính xác, đóng góp vào chỉ số chất lượng tổng thể của OEE.

3. Tăng Cường Tính Linh Hoạt (Flexibility) và Khả Năng Thích Ứng

Sản xuất hàng loạt (Mass Production) đang dần được thay thế bằng sản xuất theo yêu cầu (cá nhân hóa sản phẩm). Băng tải tự động là yếu tố vật lý kích hoạt khả năng sản xuất đa dạng này.

3.1. Hỗ trợ Sản xuất Lô nhỏ (Batch of One) và Cá nhân hóa Sản phẩm

Linh hoạt là một trong những vai trò của băng tải tự động trong Công nghiệp 4.0 được đánh giá cao nhất. Khả năng cá nhân hóa sản phẩm (Customization) đòi hỏi dây chuyền sản xuất phải có khả năng xử lý các mặt hàng khác nhau liên tục, không cần thay đổi công cụ (retooling):

- Băng tải con lăn MDR (Motorized Driven Roller): Đây là công nghệ linh hoạt nhất. Với motor DC 24V riêng biệt cho từng con lăn hoặc nhóm con lăn, mỗi kiện hàng trên băng tải con lăn có thể được điều khiển độc lập về tốc độ, điểm dừng và định tuyến.

- Băng tải Module Plastic: Cho phép hệ thống băng tải tự động có thể rẽ, cua, hoặc nâng hạ theo các góc độ phức tạp, và dễ dàng điều chỉnh cấu hình module để thích ứng với các thay đổi đột ngột trong thiết kế sản phẩm hoặc bố trí nhà máy.

- Sản xuất Lô nhỏ: Khả năng kiểm soát độc lập từng sản phẩm (Product Tracking) cho phép dây chuyền sản xuất xử lý một lô hàng nhỏ, thậm chí là một sản phẩm đơn lẻ (Batch of One), với yêu cầu riêng biệt mà không làm gián đoạn dòng chảy của các lô hàng khác.

3.2. Tích hợp Liền mạch với Robot và AGV/AMR

Sự kết hợp giữa cơ khí vận chuyển và robot/AGV là định nghĩa của CPS trong CNH 4.0. Băng tải tự động đóng vai trò là điểm giao tiếp (Pick-up/Put-down Points) hoàn hảo:

- Giao tiếp Chính xác: Robot cần sản phẩm được định vị ở một điểm chính xác tuyệt đối để thực hiện thao tác (gắp đặt, hàn, lắp ráp). Băng tải xích hoặc băng tải con lăn ZPA được trang bị stopper (chặn) hoặc cơ chế Indexing/Positioning (định vị chính xác) giúp dừng sản phẩm ở vị trí micromet.

- Kết nối với AGV/AMR: Băng tải tự động hoạt động như các trạm sạc hoặc trạm trung chuyển (Buffer Stations) cho Phương tiện dẫn đường tự động (AGV) và Robot di động tự hành (AMR). AGV/AMR có thể giao hoặc nhận hàng hóa từ các điểm kết thúc của băng tải mà không cần sự can thiệp của con người, hoàn thành chuỗi tự động hóa vật lý.

- Phản ứng Tức thời: Dữ liệu thời gian thực từ cảm biến trên băng tải (ví dụ: “Sản phẩm A đã đến vị trí”) được truyền ngay lập tức tới robot để kích hoạt hành động tiếp theo, tối đa hóa hiệu quả của dây chuyền sản xuất.

3.3. Tối ưu hóa Quy trình Lô-Gistic Nội bộ

Trong một nhà máy thông minh, tuyến đường vận chuyển không phải là cố định. Băng tải tự động giúp tối ưu hóa Logictics Nội bộ một cách động (Dynamically):

- Định tuyến thông minh: Dựa trên dữ liệu tồn kho (WIP – Work in Progress) và tải của từng khu vực sản xuất (Workstations), hệ thống điều khiển có thể tự động thay đổi tuyến đường vật liệu. Ví dụ: Nếu khu vực lắp ráp A đang bị quá tải, hệ thống băng tải tự động sẽ tự động chuyển các lô hàng ưu tiên sang khu vực lắp ráp B.

- Quản lý Bộ đệm (Buffer Management): Băng tải con lăn ZPA đóng vai trò là bộ đệm thông minh. Chúng kiểm soát dòng chảy để đảm bảo các trạm làm việc không bao giờ bị thiếu nguyên liệu (starvation) hoặc bị ngập lụt (flooded), duy trì nguyên tắc Just-in-Time (JIT) của sản xuất tinh gọn.

4. Đảm Bảo Sản Xuất Tinh Gọn (Lean) và Bền Vững (Sustainable)

Vai trò của băng tải tự động trong Công nghiệp 4.0 không chỉ dừng lại ở công nghệ, mà còn là công cụ mạnh mẽ để đạt được mục tiêu sản xuất tinh gọn (Lean Manufacturing) và bảo vệ môi trường thông qua việc quản lý năng lượng thông minh.

4.1. Giảm Thiểu Lãng Phí (Waste Reduction) theo Nguyên tắc Lean Manufacturing

Sản xuất tinh gọn (Lean) tập trung vào việc loại bỏ các lãng phí (Muda) trong quy trình sản xuất. Băng tải tự động IIoT đóng góp lớn vào việc giải quyết ba loại lãng phí chính:

- Lãng phí Chờ đợi (Waiting): Hệ thống băng tải tự động đảm bảo vật liệu được cung cấp chính xác, không chậm trễ, loại bỏ thời gian chờ đợi vật liệu hoặc linh kiện tại các trạm làm việc.

- Lãng phí Di chuyển (Motion): Bằng cách tự động hóa hoàn toàn việc vận chuyển, băng tải tự động loại bỏ sự cần thiết của việc di chuyển không cần thiết của công nhân để lấy hoặc mang vật liệu.

- Lãng phí Khuyết tật (Defects): Công nghệ ZPA của băng tải con lăn ngăn chặn va chạm hàng hóa (nguyên nhân lớn gây ra lỗi bao bì hoặc hư hỏng sản phẩm), trực tiếp giảm thiểu lãng phí khuyết tật.

4.2. Quản Lý Năng Lượng Thông Minh

Một khía cạnh cốt lõi của sản xuất bền vững là tối ưu hóa năng lượng. Băng tải tự động thế hệ 4.0 được thiết kế để tiêu thụ năng lượng hiệu quả hơn nhiều so với các hệ thống truyền thống:

- Động cơ DC 24V (MDR): Đây là ưu điểm lớn nhất. Các motor DC 24V (thường được sử dụng trong băng tải con lăn MDR) chỉ hoạt động khi có kiện hàng đi qua khu vực (zone) đó. Khi không có hàng, motor tự động ngắt. Điều này hoàn toàn khác biệt so với các motor AC truyền thống cần phải chạy liên tục cho toàn bộ chiều dài băng tải, dẫn đến giảm tiêu thụ năng lượng tổng thể lên đến 30-50% trong môi trường logistics có lưu lượng không đồng đều.

- Phân tích Năng lượng: Cảm biến dòng điện (như đã đề cập ở Mục 2.1) không chỉ dùng cho bảo trì dự đoán mà còn giúp nhà quản lý xác định các điểm tiêu thụ năng lượng bất thường trong hệ thống băng tải tự động, cho phép can thiệp để tối ưu hóa hiệu suất điện năng.

4.3. Mô hình Hóa và Mô phỏng

Dữ liệu chính xác và đầy đủ từ băng tải tự động là cơ sở để xây dựng mô hình kỹ thuật số song sinh (Digital Twin):

- Digital Twin: Đây là bản sao ảo, thời gian thực của toàn bộ hệ thống băng tải tự động và nhà máy. Nó tái tạo lại mọi chuyển động, mọi sự cố và mọi dòng chảy vật liệu.

- Lợi ích mô phỏng: Mô hình này cho phép các kỹ sư mô phỏng các kịch bản thay đổi dây chuyền sản xuất (ví dụ: tăng tốc độ, thêm một trạm làm việc mới, hoặc thay đổi bố cục) trên môi trường ảo trước khi áp dụng vào thực tế. Điều này giảm thiểu rủi ro, thời gian thử nghiệm và chi phí bảo trì liên quan đến việc thử nghiệm vật lý, đảm bảo hệ thống băng tải tự động mới luôn hoạt động tối ưu ngay từ lần đầu.

5. Kết Luận

Vai trò của băng tải tự động trong Công nghiệp 4.0 đã chuyển từ một công cụ cơ khí thành một thành phần thông minh, tích hợp sâu vào hệ sinh thái dữ liệu của nhà máy. Nó là mắt xích không thể thiếu để biến hệ thống băng tải tự động trở thành một thực thể “Cyber-Physical System” thực sự. Với khả năng thu thập phân tích dữ liệu thời gian thực, thực hiện bảo trì dự đoán, và hỗ trợ sản xuất tinh gọn, băng tải tự động đang mở ra kỷ nguyên mới của sự linh hoạt và tối ưu hóa chi phí trong ngành công nghiệp.