Trí tuệ nhân tạo trong tự động hóa

Tối ưu hóa đường đi robot bằng AI: Chìa Khóa Nâng Cao Năng Suất Sản Xuất Công Nghiệp

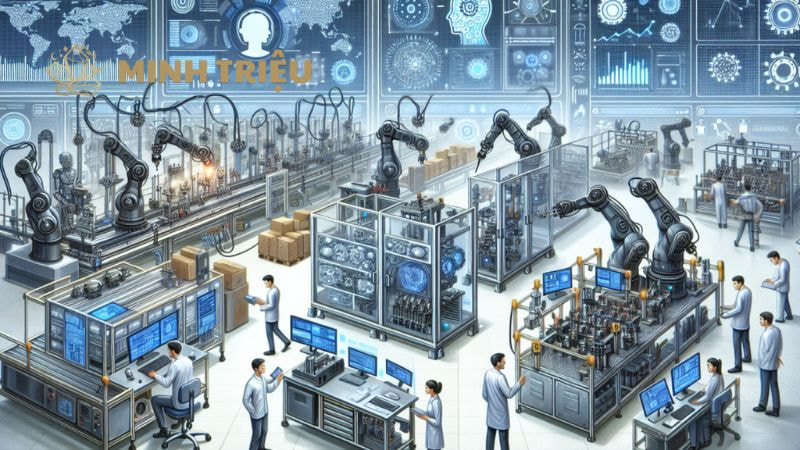

Trong kỷ nguyên Sản xuất 4.0, hiệu suất và khả năng thích ứng là yếu tố sống còn, đòi hỏi các hệ thống robot phải vượt qua giới hạn của lập trình cứng nhắc. Sự tích hợp mạnh mẽ của Trí tuệ nhân tạo (AI) đã biến robot thành đối tác thông minh, cho phép chúng Tối ưu hóa đường đi robot bằng AI theo thời gian thực. Điều này không chỉ tối ưu hóa tốc độ và độ chính xác, mà còn tự động hóa toàn bộ quy trình vận hành, định hình lại tương lai của sản xuất công nghiệp.

1. Từ Lập Trình Tĩnh đến Tối Ưu Hóa Động

Lịch sử của sản xuất công nghiệp đã được đánh dấu bằng những cột mốc tự động hóa quan trọng, và robot công nghiệp (Industrial Robots) chính là một trong những thành tựu vĩ đại nhất. Tuy nhiên, trong nhiều thập kỷ, dù robot có thể thực hiện các nhiệm vụ lặp lại với độ chính xác tuyệt đối, chúng vẫn bị giới hạn bởi tính chất tĩnh của lập trình.

Đường đi của robot được xác định trước, dựa trên tọa độ cố định, hoạt động hoàn hảo trong các môi trường được kiểm soát chặt chẽ và không thay đổi. Vấn đề cốt lõi nảy sinh khi các nhà máy hiện đại chuyển sang mô hình sản xuất lô nhỏ, đa dạng (High-Mix, Low-Volume). Trong những môi trường này, vị trí vật thể không còn cố định, chướng ngại vật xuất hiện ngẫu nhiên, và yêu cầu chất lượng (ví dụ: độ dày lớp sơn, độ sâu mối hàn) trở nên phức tạp hơn, đòi hỏi robot phải có khả năng ra quyết định linh hoạt.

Hệ thống lập trình thủ công truyền thống hoàn toàn thất bại trong việc đáp ứng sự linh hoạt này. Kỹ sư phải mất hàng giờ, thậm chí hàng ngày, để lập trình lại một đường đi mới cho mỗi biến thể sản phẩm, làm giảm đáng kể lợi ích của tự động hóa và khiến thời gian chết (downtime) tăng cao. Nhân tố thay đổi cuộc chơi chính là Trí tuệ nhân tạo (AI).

Bằng cách trang bị cho robot khả năng nhận thức (Perception) và ra quyết định (Decision-Making), AI đã cho phép Tối ưu hóa đường đi robot bằng AI. Robot không còn là cỗ máy chỉ tuân theo lệnh, mà trở thành tác nhân học hỏi, tự động hóa điều chỉnh đường đi để tối ưu hóa các mục tiêu đa chiều như: tốc độ, hiệu suất năng lượng, an toàn va chạm và chất lượng đầu ra. Sự chuyển đổi từ lập trình tĩnh sang tối ưu hóa động này là nền tảng cho sản xuất công nghiệp thông minh và linh hoạt trong tương lai.

2. Sự Hạn Chế của Lập Trình Đường Đi Truyền Thống (Teaching/Lead-Through)

Để hiểu rõ giá trị của Tối ưu hóa đường đi robot bằng AI, cần phải nắm được những hạn chế của các phương pháp lập trình robot truyền thống đã thống trị sản xuất công nghiệp trong nhiều năm. Các phương pháp này, dù đơn giản và đáng tin cậy, lại là rào cản lớn nhất đối với sự linh hoạt và hiệu quả tối ưu hóa.

2.1. Phương pháp Lập trình Điểm (Point-to-Point Programming)

Lập trình điểm là phương pháp cơ bản nhất, nơi người vận hành sử dụng thiết bị cầm tay (Teach Pendant) hoặc chức năng hướng dẫn trực tiếp (Lead-Through) để di chuyển cánh tay robot tới từng điểm mốc (waypoints) mong muốn và lưu lại tọa độ. Robot sau đó chỉ đơn giản là đi theo chuỗi các tọa độ này.

- Tính thiếu hiệu quả về thời gian và đường đi: Quá trình lập trình này cực kỳ tốn thời gian đối với các nhiệm vụ phức tạp, đặc biệt là khi sản phẩm có nhiều điểm tiếp cận. Hơn nữa, người vận hành thường chỉ chọn các điểm thuận tiện, dẫn đến một đường đi không tối ưu hóa (Sub-optimal path). Robot có thể di chuyển những quãng đường không cần thiết, tiêu tốn thời gian chu kỳ (Cycle Time) quý báu.

- Căng thẳng cơ học: Các đường đi không được tối ưu hóa thường bao gồm các chuyển động giật cục, thay đổi hướng đột ngột (Sharp corners) ở tốc độ cao. Điều này tạo ra lực quán tính lớn lên các khớp robot, gây mài mòn nhanh chóng, tăng nguy cơ hỏng hóc thiết bị, và làm tăng đáng kể mức tiêu thụ năng lượng.

2.2. Vấn đề trong Lập trình Quy trình Liên tục (Continuous Path Planning)

Đối với các nhiệm vụ yêu cầu robot di chuyển một công cụ dọc theo một bề mặt liên tục (ví dụ: hàn, keo, phun sơn), lập trình quy trình liên tục được sử dụng. Mặc dù tinh vi hơn lập trình điểm, nó vẫn mắc phải các nhược điểm nghiêm trọng khi không có AI:

- Độ chính xác và Chất lượng không tối ưu hóa: Trong quá trình phun sơn hoặc hàn, yếu tố quan trọng là tốc độ di chuyển của công cụ và khoảng cách (standoff distance) đến bề mặt phải được duy trì nhất quán. Khi lập trình thủ công, việc đảm bảo sự nhất quán này trên các bề mặt có độ cong phức tạp (ví dụ: góc uốn lượn của thân xe) là gần như không thể. Bất kỳ sự thiếu chính xác nào cũng dẫn đến chất lượng đầu ra kém: lớp sơn không đều, mối hàn không đồng nhất, gây ra phế phẩm và làm tăng chi phí.

- Thiếu khả năng thích ứng: Nếu vật thể được đặt lệch một vài milimet so với vị trí đã được lập trình, robot sẽ tiếp tục thực hiện đường đi sai, dẫn đến va chạm, hỏng sản phẩm hoặc lỗi quy trình. Lập trình truyền thống hoàn toàn không thể thích ứng với những thay đổi dù là nhỏ nhất trong môi trường sản xuất công nghiệp thực tế.

- Phụ thuộc vào Dữ liệu CAD/CAM không hoàn hảo: Mặc dù các công cụ lập trình ngoại tuyến (Offline Programming) sử dụng mô hình CAD/CAM có thể tạo ra đường đi sơ bộ, chúng không tính đến các yếu tố thực tế như dung sai lắp ráp, biến dạng nhiệt độ, hay độ lệch nhỏ của cảm biến. Tối ưu hóa đường đi thực sự cần sự điều chỉnh tức thời dựa trên dữ liệu cảm biến thời gian thực, điều mà lập trình truyền thống không thể cung cấp.

3. Công Nghệ Cốt Lõi: Tối ưu hóa đường đi robot bằng AI

Để khắc phục các hạn chế trên, Tối ưu hóa đường đi robot bằng AI đã tích hợp ba trụ cột công nghệ chính: Nhận thức (Perception) qua Thị giác Máy tính, Học hỏi (Learning) qua Học Tăng cường, và Lập kế hoạch (Planning) qua các thuật toán AI nâng cao.

3.1. Thị giác Máy tính (Computer Vision) và Dữ liệu 3D: Cặp mắt của Robot

Thị giác Máy tính là hệ thống thần kinh thị giác cung cấp cho robot hiểu biết tức thời về môi trường làm việc 3D, biến nó thành thông tin có thể xử lý được. Đây là bước đầu tiên để tối ưu hóa đường đi trong môi trường động.

Xây dựng Bản đồ Động (Dynamic Mapping): Robot sử dụng cảm biến 3D (như máy quét LiDAR, camera lập thể/Stereo Camera hoặc cảm biến ánh sáng cấu trúc) để thu thập Dữ liệu Đám mây Điểm (Point Cloud Data) chi tiết về khu vực làm việc. Các mô hình Học Sâu (Deep Learning) được áp dụng để phân loại các điểm này, phân biệt giữa vật thể cố định (máy móc, tường), vật thể cần xử lý (sản phẩm), và các vật thể động (con người, xe AGV). Khả năng này cho phép robot liên tục cập nhật bản đồ không gian, tạo điều kiện cho việc tự động hóa né tránh va chạm.

Giải quyết bài toán Định vị và Gắp vật thể ngẫu nhiên (Object Localization & Bin Picking): Đây là một trong những thành tựu lớn nhất của AI trong sản xuất công nghiệp. Trong các nhà máy, các bộ phận (parts) thường được đổ lộn xộn trong thùng chứa. AI sử dụng kiến trúc mạng nơ-ron phức tạp để:

- Nhận diện: Xác định loại vật thể và vị trí của nó.

- Dự đoán Tư thế (Pose Estimation): Tính toán chính xác vị trí 6 DOF (X, Y, Z, Roll, Pitch, Yaw) của vật thể, ngay cả khi chúng bị che khuất hoặc chồng chéo lên nhau.

- Tính toán Điểm Gắp (Grasping Point): Quan trọng nhất, AI dự đoán điểm gắp tối ưu hóa và góc độ tiếp cận tốt nhất để đảm bảo gắp thành công mà không làm rơi hoặc làm hỏng vật thể. Dữ liệu đầu vào chính xác này là bắt buộc để các thuật toán lập kế hoạch có thể tạo ra đường đi hiệu quả nhất.

3.2. Học Tăng cường (Reinforcement Learning – RL) cho Lập kế hoạch Động

Học Tăng cường là trái tim của quá trình Tối ưu hóa đường đi robot bằng AI. RL cho phép robot học hỏi bằng cách tương tác với môi trường và nhận “phần thưởng” (reward) cho các hành động thành công.

Mô hình Agent-Environment:

- Agent (Tác nhân): Chính là cánh tay robot.

- State (Trạng thái): Vị trí hiện tại của robot, vật thể và các chướng ngại vật.

- Action (Hành động): Lựa chọn di chuyển tới một vị trí kế tiếp.

- Reward (Phần thưởng): Chỉ số đo lường mức độ thành công của hành động. Ví dụ, một Reward Function có thể được định nghĩa là: Reward=−(α×Khoảng caˊch coˋn lại+β×Na˘ng lượng tieˆu thụ+γ×Rủi ro va chạm)

Quá trình Tối ưu hóa: AI (Agent) được huấn luyện trong một môi trường mô phỏng (Simulation Environment/Digital Twin) qua hàng triệu lần thử và sai. Mục tiêu của AI là tìm ra chuỗi Hành động (đường đi) tối ưu hóa nhằm tối đa hóa tổng Phần thưởng tích lũy (Cumulative Reward). Quá trình này tạo ra một “chính sách” (Policy) giúp robot đưa ra quyết định di chuyển nhanh chóng và thông minh hơn bất kỳ lập trình viên con người nào có thể thực hiện.

Thích ứng thời gian thực: Khác biệt lớn nhất là khả năng thích ứng. Khi môi trường thực tế thay đổi (ví dụ: một công nhân bước vào khu vực làm việc), AI sử dụng chính sách đã học để tự động hóa tính toán lại đường đi trong mili giây, đảm bảo robot duy trì tốc độ tối ưu hóa trong khi vẫn thực hiện các thao tác né tránh va chạm an toàn.

3.3. Các Thuật toán Lập kế hoạch AI Nâng cao

Để xử lý không gian 3D phức tạp, AI sử dụng các thuật toán tìm kiếm hiệu suất cao:

- RRT (Rapidly-exploring Random Trees): Đây là thuật toán cơ bản cho lập kế hoạch chuyển động robot. RRT xây dựng một cây ngẫu nhiên (random tree) phát triển nhanh chóng trong không gian làm việc. Thay vì phải tìm kiếm tất cả các điểm, RRT chỉ khám phá các khu vực chưa được ánh xạ, làm cho nó cực kỳ hiệu quả trong việc tìm ra đường đi hợp lệ (feasible path) qua các mê cung chướng ngại vật phức tạp trong sản xuất công nghiệp. AI sử dụng RRT để tạo ra các lộ trình ban đầu, sau đó RL tinh chỉnh các lộ trình đó để tối ưu hóa tốc độ và độ mượt mà.

- Sampling-based Path Planning: AI sử dụng các kỹ thuật lấy mẫu (sampling) thông minh để tạo ra hàng ngàn đường đi khả thi. Sau đó, nó sử dụng các mô hình học máy để nhanh chóng đánh giá và chọn ra đường đi có chi phí thấp nhất (thời gian, năng lượng) dựa trên dữ liệu lịch sử và các mô hình vật lý đã học được.

- Motion Primitives và Chuyển động Mượt: Các thuật toán AI không chỉ tính toán các điểm mà còn tính toán toàn bộ hồ sơ động học (Velocity, Acceleration, Jerk) của robot. Điều này giúp robot chuyển động mượt mà hơn, giảm rung động, và đảm bảo tốc độ cao nhất có thể mà vẫn giữ được độ chính xác cần thiết cho nhiệm vụ.

4. Ứng dụng Thực tiễn: Đột phá nhờ Tối ưu hóa Đường đi bằng AI

Việc Tối ưu hóa đường đi robot bằng AI đã mở ra những khả năng mới, mang lại lợi ích kinh tế trực tiếp trong nhiều lĩnh vực sản xuất công nghiệp.

4.1. Cải thiện Chất lượng Quy trình Liên tục (Surface Finishing)

Chất lượng là yếu tố then chốt, và AI giúp robot đạt được mức độ đồng đều không thể có được bằng lập trình thủ công.

Phun Sơn và Hàn Laser Chính xác: Trong sản xuất ô tô hoặc hàng không vũ trụ, hình dạng sản phẩm cực kỳ phức tạp. AI phân tích mô hình 3D (CAD) và sử dụng Thị giác Máy tính để xác nhận hình dạng vật lý. Sau đó, AI tự động hóa tạo ra đường đi tối ưu hóa cho vòi phun hoặc đầu hàn, đảm bảo:

- Khoảng cách đồng đều: Đảm bảo khoảng cách từ công cụ đến bề mặt (standoff distance) luôn nhất quán, ngay cả trên các góc cong gắt, giúp lớp phủ (sơn, vật liệu hàn) có độ dày đồng đều.

- Tốc độ nhất quán: AI điều chỉnh vận tốc robot để bù đắp cho sự thay đổi về độ cong, đảm bảo tốc độ di chuyển công cụ (Tool Center Point – TCP) không đổi.

Kết quả tối ưu hóa: Giảm thiểu đáng kể phế phẩm do sơn không đều hoặc mối hàn yếu. Đối với các quy trình có chi phí vật liệu cao (như sơn đặc biệt), việc tối ưu hóa này còn giúp tiết kiệm nguyên vật liệu.

4.2. Giảm Thời gian Chu kỳ (Cycle Time) và Tăng Hiệu suất

Giảm thời gian chu kỳ là mục tiêu hàng đầu trong sản xuất công nghiệp, và AI cung cấp lộ trình tối ưu hóa nhanh nhất có thể.

- Tối ưu hóa Vận tốc Di chuyển: Phần lớn thời gian chu kỳ của robot là di chuyển giữa các điểm làm việc (non-working motion). Lập trình truyền thống thường sử dụng tốc độ an toàn (an toàn cho lập trình viên). AI sử dụng RL để tính toán vận tốc tối ưu hóa cho từng đoạn di chuyển giữa các điểm mốc (point-to-point motion), tận dụng tối đa khả năng tăng tốc/giảm tốc của robot mà không làm quá tải động cơ. Bằng cách tự động hóa loại bỏ các chuyển động thừa và tăng tốc các chuyển động không cần độ chính xác cao, AI có thể giảm thời gian chu kỳ từ 10% đến 30%.

- Lập kế hoạch Cộng tác Động (Dynamic Collaboration): Trong môi trường cộng tác (Cobots/HRC), AI sử dụng Thị giác Máy tính để theo dõi con người. Nó tự động hóa tính toán đường đi né tránh an toàn, cho phép robot duy trì tốc độ cao cho đến khi người công nhân đi vào vùng nguy hiểm. Khi con người rời đi, robot tự động hóa trở lại tốc độ tối ưu hóa ngay lập tức, tối đa hóa năng suất trong khi vẫn tuân thủ các quy tắc an toàn nghiêm ngặt.

4.3. Tiết kiệm Năng lượng và Giảm Mài mòn Thiết bị

Việc tối ưu hóa đường đi không chỉ về tốc độ mà còn về hiệu suất năng lượng và bảo trì.

- Giảm Tải Động học: Chuyển động giật cục hoặc dừng/khởi động đột ngột (Sharp accelerations/decelerations) tạo ra lực phản kháng và nhiệt lớn, tiêu tốn năng lượng và gây căng thẳng cơ học. AI tạo ra các đường đi mượt mà (smooth trajectories) với hồ sơ động học được kiểm soát.

- Tiết kiệm Năng lượng: Bằng cách tối ưu hóa chuyển động và giảm thiểu những hành động thừa thãi, AI giúp robot tiêu thụ năng lượng hiệu quả hơn. Các nghiên cứu đã chỉ ra rằng việc sử dụng AI cho tối ưu hóa đường đi có thể giảm mức tiêu thụ năng lượng của robot lên đến 15% trong một số ứng dụng lặp lại, đóng góp vào chiến lược sản xuất xanh và bền vững.

- Bảo trì Dự đoán: Các mô hình AI phân tích dữ liệu về các lực tác động lên khớp robot trong quá trình di chuyển. Bằng cách so sánh dữ liệu thực tế với đường đi tối ưu hóa lý thuyết, AI có thể dự đoán sớm các bất thường, giúp lên lịch bảo trì phòng ngừa, thay vì bảo trì khắc phục.

5. Thách thức và Triển vọng Tương lai

Mặc dù tiềm năng của Tối ưu hóa đường đi robot bằng AI là rất lớn, việc triển khai công nghệ này trên quy mô lớn vẫn cần vượt qua một số rào cản kỹ thuật và chiến lược.

5.1. Thách thức

- Tính toán Lập kế hoạch Thời gian Thực (Real-Time Planning): Thách thức lớn nhất là duy trì tốc độ tính toán AI cần thiết. Việc tính toán lại toàn bộ đường đi an toàn, tối ưu hóa cho một robot 6 trục trong môi trường thay đổi đòi hỏi năng lực xử lý cực lớn. Mặc dù Tính toán Cạnh (Edge Computing) – tích hợp GPU và chip AI trực tiếp trên bộ điều khiển robot – đã giúp giảm độ trễ, việc phát triển các mô hình Học Sâu được tối ưu hóa để chạy trên phần cứng giới hạn này vẫn là một thách thức lớn. Độ trễ dù chỉ vài chục mili giây cũng có thể gây ra lỗi hoặc va chạm.

- Thách thức Dữ liệu và Mô phỏng (Simulation Fidelity): Các mô hình RL cần dữ liệu mô phỏng (Simulation Data) chính xác để học hiệu quả. Tuy nhiên, việc mô phỏng chính xác tất cả các yếu tố vật lý của thế giới thực (ma sát, biến dạng vật liệu, độ trễ cảm biến, hiệu ứng nhiệt) là cực kỳ khó khăn. Sự khác biệt giữa môi trường mô phỏng và thế giới thực (Sim-to-Real Gap) đòi hỏi các kỹ thuật điều chỉnh phức tạp, làm tăng thời gian và chi phí phát triển.

- Xác thực và Tiêu chuẩn An toàn (Safety Certification): Robot truyền thống được chứng nhận an toàn dựa trên đường đi cố định. Với Tối ưu hóa đường đi robot bằng AI, robot liên tục tạo ra các đường đi mới. Việc chứng minh rằng AI sẽ luôn đưa ra quyết định an toàn trong mọi tình huống không lường trước được (Edge Cases) là một rào cản lớn về mặt pháp lý và kỹ thuật, đòi hỏi các tiêu chuẩn mới cho AI trong sản xuất công nghiệp.

5.2. Tiềm năng và Triển vọng

Tương lai của Tối ưu hóa đường đi robot bằng AI đang hướng tới các mô hình học tập tự tối ưu hóa và tương tác liền mạch.

- Học từ Toàn bộ Hệ thống (Fleet Learning): Thay vì mỗi robot học riêng lẻ, các mô hình AI sẽ chia sẻ kinh nghiệm học tập. Khi một robot phát hiện ra một đường đi tối ưu hóa mới cho một nhiệm vụ cụ thể, kinh nghiệm đó sẽ được chuyển giao (Transfer Learning) cho toàn bộ đội robot (fleet) trong nhà máy. Điều này giúp toàn bộ hệ thống đạt được sự tối ưu hóa tốc độ cao hơn và đồng bộ hơn một cách nhanh chóng.

- Lập kế hoạch Đa Robot (Multi-Robot Path Planning): Trong các nhà máy khổng lồ, hàng chục robot có thể phải làm việc gần nhau hoặc chia sẻ không gian làm việc di động. AI sẽ đóng vai trò là “Bộ điều phối Giao thông” trung tâm, tự động hóa lập kế hoạch và tối ưu hóa đường đi cho nhiều robot cùng lúc để ngăn chặn xung đột, tối đa hóa lưu lượng công việc (throughput), và tự động hóa phối hợp các nhiệm vụ phức tạp (ví dụ: một robot giữ vật thể, robot khác gia công).

- Tự Lập trình Từ Bản vẽ CAD: Mục tiêu cuối cùng là khả năng tự động hóa lập kế hoạch đường đi hoàn toàn từ dữ liệu thiết kế. Kỹ sư chỉ cần tải lên mô hình 3D của sản phẩm, và hệ thống AI sẽ tự động hóa phân tích các yêu cầu về gia công, chất lượng, sau đó tạo ra mã vận hành và đường đi tối ưu hóa hoàn chỉnh cho robot mà không cần sự can thiệp lập trình thủ công nào.

6. Kết luận

Tối ưu hóa đường đi robot bằng AI không chỉ là một cải tiến công nghệ, mà là sự chuyển đổi mô hình nền tảng trong sản xuất công nghiệp, giúp robot vượt qua giới hạn vật lý để đạt được sự linh hoạt và hiệu suất tối ưu hóa. Việc kết hợp giữa khả năng nhận thức 3D của Thị giác Máy tính và năng lực ra quyết định tự động hóa của Học Tăng cường đang giúp các doanh nghiệp giảm thời gian chu kỳ, nâng cao chất lượng sản phẩm và giảm chi phí vận hành. Đây là yếu tố then chốt, thúc đẩy các nhà máy tiến vào kỷ nguyên AI tự động hóa hoàn toàn và thích ứng.