Thiết bị chấp hành (Actuator)

Lập kế hoạch bảo trì phòng ngừa cho Actuator trong sản xuất công nghiệp

Việc lập kế hoạch bảo trì phòng ngừa cho Actuator đóng vai trò then chốt trong việc duy trì tính liên tục của dây chuyền sản xuất và ngăn ngừa các thảm họa kỹ thuật không đáng có. Thiết bị chấp hành (Actuator) là bộ phận chuyển đổi năng lượng (điện, khí nén, hoặc thủy lực) thành chuyển động cơ học để điều khiển các van, cửa cống hoặc cánh tay robot, do đó, sự hỏng hóc của chúng trực tiếp dẫn đến việc ngừng trệ hệ thống.

Bài viết này sẽ đi sâu vào việc phân tích các danh mục kiểm tra kỹ thuật, quy trình 7 bước thiết lập hệ thống bảo trì tiêu chuẩn và cách ứng dụng dữ liệu số để tối ưu hóa hiệu suất thiết bị. Mục tiêu của chúng tôi là cung cấp một lộ trình thực thi giúp các kỹ sư không chỉ sửa chữa máy móc mà còn xây dựng được một hệ sinh thái vận hành bền vững, giảm thiểu tối đa chi phí cơ hội do dừng máy ngoài ý muốn.

1. Tại sao cần lập kế hoạch bảo trì phòng ngừa cho Actuator?

Bảo trì phòng ngừa (Preventive Maintenance – PM) là chiến lược can thiệp kỹ thuật dựa trên thời gian hoặc số lần vận hành nhằm duy trì trạng thái lý tưởng của thiết bị trước khi sự cố xảy ra. Đối với các hệ thống Actuator điện, Actuator khí nén và thủy lực, việc duy trì một lịch trình PM nghiêm ngặt giúp doanh nghiệp kiểm soát được rủi ro vận hành một cách chủ động. Khi một Actuator gặp sự cố giữa chừng, chi phí thay thế linh kiện thường chỉ chiếm một phần nhỏ so với tổn thất do lãng phí nhân công, nguyên vật liệu bị hỏng và sự đứt gãy trong chuỗi cung ứng.

Tối ưu hóa tuổi thọ thiết bị đạt được thông qua việc kiểm soát độ mài mòn của các bộ phận cơ khí như bánh răng, trục vít và vòng đệm (O-rings). An toàn vận hành được đảm bảo khi các hệ thống ngắt khẩn cấp (fail-safe) của thiết bị chấp hành luôn trong trạng thái sẵn sàng kích hoạt, bảo vệ con người và tài sản nhà máy. Chỉ số MTBF (Mean Time Between Failures) — thời gian trung bình giữa các lần lỗi — sẽ tăng lên đáng kể nếu các yếu tố gây hại như bụi bẩn, độ ẩm và quá nhiệt được xử lý kịp thời thông qua hoạt động bảo trì định kỳ.

2. Phân loại danh mục bảo trì theo từng công nghệ Actuator

Mỗi loại thiết bị chấp hành sở hữu những đặc tính vật lý và nguyên lý vận hành khác biệt, đòi hỏi các phương pháp tiếp cận bảo trì chuyên biệt để đạt hiệu quả cao nhất. Dưới đây là bảng phân tích các hạng mục trọng tâm cho ba dòng Actuator phổ biến nhất hiện nay:

| Loại Actuator | Bộ phận trọng yếu | Nội dung kiểm tra định kỳ | Dấu hiệu cảnh báo |

|---|---|---|---|

| Actuator Điện | Motor, Bảng mạch điều khiển, Bộ giảm tốc | Kiểm tra độ cách điện, siết chặt đầu nối điện, thay mỡ bôi trơn bánh răng. | Tiếng rít cao tần, nhiệt độ vỏ tăng đột ngột, sai lệch vị trí điều khiển. |

| Actuator Khí nén | Xilanh, Seal kit, Van điện từ (Solenoid) | Kiểm tra rò rỉ khí nội bộ, kiểm tra bộ lọc tách nước, tra dầu bôi trơn khí nén. | Tiếng xì hơi (leakage), tốc độ đóng/mở chậm dần, xilanh bị giật cục. |

| Actuator Thủy lực | Bơm dầu, Hệ thống ống dẫn, Gioăng phớt áp lực cao | Kiểm tra độ sạch của dầu thủy lực (NAS class), đo áp suất vận hành, kiểm tra rò rỉ tại khớp nối. | Dầu bị sủi bọt hoặc đổi màu, áp suất không ổn định, rung lắc mạnh khi vận hành. |

3. Quy trình 7 bước lập kế hoạch bảo trì phòng ngừa Actuator

Quy trình lập kế hoạch bảo trì phải được xây dựng dựa trên sự phối hợp chặt chẽ giữa dữ liệu kỹ thuật từ nhà sản xuất (OEM) và điều kiện vận hành thực tế tại nhà máy. Một kế hoạch thiếu thực tế sẽ dẫn đến việc bảo trì quá mức (Over-maintenance) gây lãng phí, hoặc bảo trì thiếu sót (Under-maintenance) dẫn đến hư hỏng bất ngờ.

Bước 1: Kiểm toán và định danh thiết bị (Asset Inventory) Mọi hệ thống quản lý bảo trì hiệu quả đều bắt đầu bằng việc số hóa danh mục tài sản thông qua mã QR hoặc thẻ RFID. Việc gán ID duy nhất cho từng cụm Actuator giúp kỹ thuật viên truy xuất nhanh chóng lịch sử sửa chữa, tài liệu kỹ thuật và thông số cài đặt ban đầu.

Bước 2: Phân loại mức độ ưu tiên (Criticality Ranking) Các thiết bị chấp hành nằm trên “đường găng” sản xuất hoặc liên quan trực tiếp đến an toàn cháy nổ phải được xếp vào nhóm ưu tiên cao nhất (A). Việc phân loại này giúp tối ưu hóa nguồn lực nhân sự, tập trung ngân sách bảo trì vào những vị trí có thể gây ra thiệt hại nghiêm trọng nhất nếu xảy ra sự cố.

Bước 3: Xác định tần suất bảo trì Tần suất bảo trì thường được xác định theo ba tiêu chí: thời gian (hàng tháng/quý/năm), số giờ chạy máy (running hours), hoặc số chu kỳ đóng mở (cycle counting). Ví dụ, một Actuator điều khiển van xả đáy nồi hơi hoạt động trong môi trường nhiệt độ cao sẽ cần tần suất kiểm tra dày hơn so với Actuator trong hệ thống HVAC thông thường.

Bước 4: Xây dựng bộ Check-list tiêu chuẩn Một bản danh sách kiểm tra chi tiết là công cụ bắt buộc để chuẩn hóa chất lượng bảo trì giữa các ca làm việc khác nhau. Check-list cần bao gồm các trạng thái: Đạt, Không đạt, và Ghi chú kỹ thuật về các thông số đo lường thực tế (Ví dụ: Dòng điện định mức là bao nhiêu Ampe?).

Bước 5: Chuẩn bị nguồn lực và phụ tùng dự phòng Quản lý kho phụ tùng thông minh đảm bảo các linh kiện tiêu hao như Seal kit, mỡ bôi trơn đặc chủng và pin dự phòng cho bộ nhớ (EPROM) luôn có sẵn. Thiếu hụt một chiếc gioăng cao su nhỏ có thể khiến toàn bộ kế hoạch PM bị đình trệ, kéo dài thời gian dừng máy một cách vô lý.

Bước 6: Lập lịch trình thực hiện (Scheduling) Sử dụng các phần mềm CMMS (Computerized Maintenance Management System) giúp tự động hóa việc nhắc lịch và phân công nhiệm vụ cho đúng nhân sự có chuyên môn phù hợp. Lịch trình bảo trì phải được thông báo trước cho bộ phận sản xuất để phối hợp thời gian dừng dây chuyền, tránh xung đột về kế hoạch sản lượng.

Bước 7: Ghi chép, phân tích và tối ưu hóa Mọi dữ liệu sau bảo trì cần được nhập liệu vào hệ thống để phân tích các xu hướng hỏng hóc thường gặp. Nếu một Actuator điện thường xuyên bị cháy board mạch, chúng ta cần đặt câu hỏi về chất lượng nguồn điện hoặc sự xâm nhập của độ ẩm để điều chỉnh kế hoạch PM trong tương lai.

4. Ứng dụng công nghệ 4.0 và bảo trì tiên đoán (PdM)

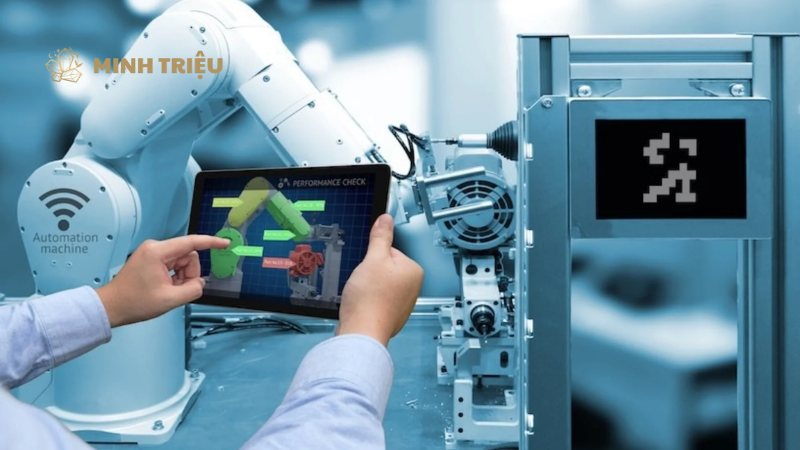

Bảo trì tiên đoán (Predictive Maintenance) đang dần thay thế các phương pháp bảo trì truyền thống nhờ sự hỗ trợ của cảm biến IoT và trí tuệ nhân tạo. Thay vì bảo trì dựa trên thời gian cố định, chúng ta sử dụng cảm biến rung động, cảm biến nhiệt độ hồng ngoại và cảm biến siêu âm để theo dõi “sức khỏe” của Actuator theo thời gian thực. Các thuật toán máy học sẽ phân tích dữ liệu và đưa ra cảnh báo sớm trước khi sự cố thực sự xảy ra (ví dụ: phát hiện sớm sự mài mòn vòng bi thông qua phân tích phổ rung động).

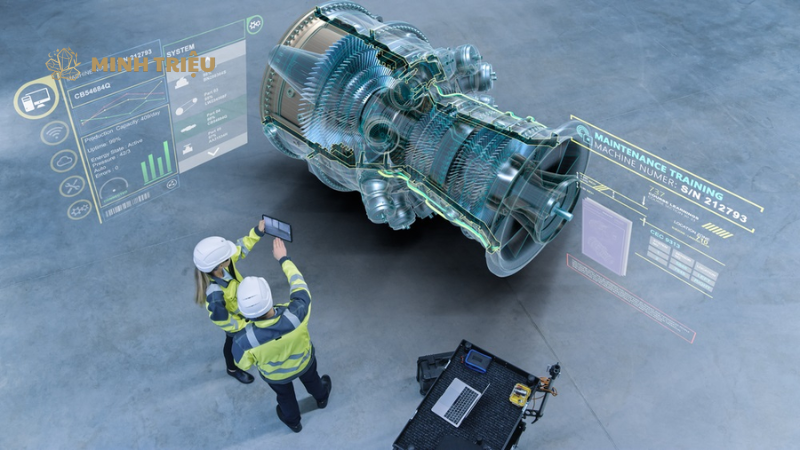

Việc kết hợp Digital Twin (Bản sao số) của thiết bị chấp hành cho phép các kỹ sư mô phỏng các kịch bản vận hành khắc nghiệt mà không gây rủi ro cho hệ thống thực. Điều này cực kỳ hữu ích trong việc lập kế hoạch bảo trì cho các vị trí khó tiếp cận như Actuator trên các giàn khoan ngoài khơi hoặc trong môi trường phóng xạ. Công nghệ thực tế ảo tăng cường (AR) cũng đang được ứng dụng để hướng dẫn công nhân kỹ thuật thực hiện các thao tác bảo trì phức tạp ngay tại hiện trường thông qua kính thông minh, giảm thiểu sai sót do yếu tố con người.

Dưới đây là các khái niệm và thành phần cốt lõi mà mọi kỹ thuật viên cần nắm vững khi triển khai kế hoạch bảo trì cho thiết bị chấp hành:

- Torque/Thrust (Mô-men xoắn/Lực đẩy): Thông số quyết định khả năng đóng mở của Actuator dưới áp lực dòng chảy.

- Duty Cycle (Chu kỳ làm việc): Tỷ lệ thời gian hoạt động so với thời gian nghỉ để tránh quá nhiệt motor.

- Ingress Protection (Chỉ số IP): Khả năng chống bụi và nước của vỏ thiết bị (ví dụ: IP67, IP68).

- Failsafe Position (Vị trí an toàn): Trạng thái của Actuator khi mất nguồn (Thường đóng – NC, Thường mở – NO, hoặc Giữ nguyên vị trí).

- Hysteresis (Độ trễ): Sự sai lệch giữa tín hiệu điều khiển đi và về, cần được hiệu chuẩn định kỳ.

- Positioner (Bộ định vị): Thiết bị điều chỉnh áp suất khí hoặc dòng điện để đạt được góc mở chính xác của van.

5. Các lỗi thường gặp khi bỏ qua công tác bảo trì định kỳ

Hỏng hóc cơ khí thường bắt nguồn từ sự thoái hóa của chất bôi trơn và sự xâm nhập của tạp chất vào các bề mặt chuyển động. Khi mỡ bôi trơn bị khô hoặc nhiễm bụi kim loại, ma sát sẽ tăng lên đáng kể, dẫn đến hiện tượng quá tải cho motor hoặc biến dạng trục vít. Trong các hệ thống thiết bị chấp hành công nghiệp, sai số chỉ vài milimet do mài mòn cơ khí cũng có thể khiến sản phẩm đầu ra không đạt tiêu chuẩn chất lượng.

Sai lệch tín hiệu phản hồi (Feedback Error) là hệ quả của việc các cảm biến vị trí (Limit switches, Potentiometers) bị bẩn hoặc lỏng giắc cắm. Khi bộ điều khiển trung tâm (PLC) nhận được dữ liệu sai, nó có thể ra lệnh cưỡng bức Actuator tiếp tục di chuyển mặc dù đã đến giới hạn vật lý, gây ra những hư hại nghiêm trọng cho thân van và cấu trúc cơ khí xung quanh. Việc kiểm tra và hiệu chuẩn (calibration) định kỳ là cách duy nhất để duy trì độ chính xác của vòng lặp điều khiển.

Sự cố về năng lượng điều khiển bao gồm rò rỉ khí nén, sụt áp thủy lực hoặc quá nhiệt cuộn dây solenoid. Đối với Actuator khí nén, một lỗ rò nhỏ không chỉ gây lãng phí năng lượng mà còn làm giảm lực mô-men xoắn, khiến van không thể đóng chặt, dẫn đến thất thoát môi chất trong đường ống. Đối với hệ thống điện, sự oxy hóa tại các đầu đấu nối dây sẽ làm tăng điện trở, sinh nhiệt và có khả năng gây hỏa hoạn trong tủ điều khiển.

6. Kết luận

Lập kế hoạch bảo trì phòng ngừa cho Actuator không đơn thuần là một công việc kỹ thuật tay chân, mà là một chiến lược quản trị tài sản thông minh. Bằng cách tuân thủ quy trình 7 bước, chuẩn hóa danh mục kiểm tra và áp dụng các công nghệ giám sát hiện đại, doanh nghiệp có thể chuyển đổi từ trạng thái “sửa chữa khi hỏng” sang “vận hành chủ động”. Điều này không chỉ giúp kéo dài tuổi thọ thiết bị mà còn trực tiếp nâng cao năng lực cạnh tranh thông qua việc đảm bảo chất lượng sản phẩm ổn định và tiết kiệm chi phí vận hành tối đa.

Lời khuyên cho các nhà quản lý là hãy bắt đầu từ những bước nhỏ: chuẩn hóa dữ liệu thiết bị, sau đó là xây dựng Check-list và cuối cùng là tiến tới các giải pháp IoT. Sự đầu tư bài bản vào công tác bảo trì thiết bị chấp hành hôm nay chính là nền tảng vững chắc cho sự phát triển bền vững của nhà máy trong kỷ nguyên công nghiệp 4.0.