Thiết bị chấp hành (Actuator)

Cải tiến hiệu suất Actuator cũ: Giải pháp tối ưu chi phí cho doanh nghiệp

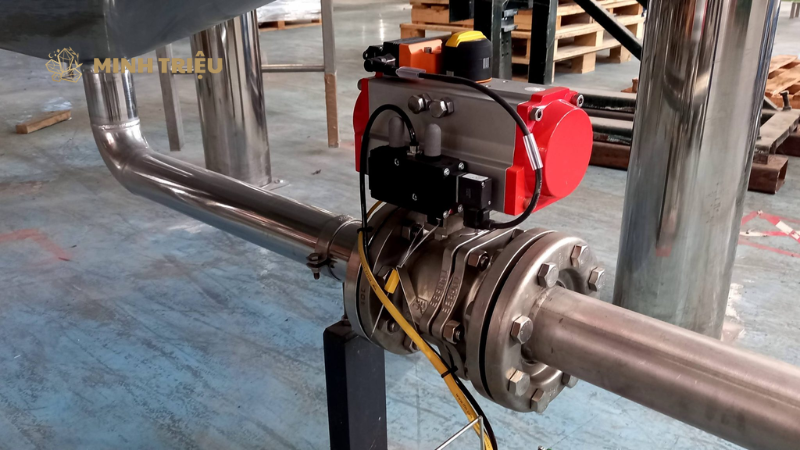

Thiết bị chấp hành (Actuator) đóng vai trò là “cánh tay đòn” thực thi các lệnh điều khiển trong hệ thống tự động hóa công nghiệp, trực tiếp chuyển đổi năng lượng (điện, khí nén, thủy lực) thành chuyển động cơ học chính xác. Sự suy giảm hiệu suất của các Actuator cũ không chỉ gây lãng phí năng lượng mà còn dẫn đến sai số trong dây chuyền sản xuất, làm tăng tỷ lệ sản phẩm lỗi và đe dọa sự an toàn vận hành. Bài viết này sẽ phân tích chi tiết lộ trình cải tiến hiệu suất Actuator cũ, từ việc nhận diện các dấu hiệu hư hỏng, quy trình nâng cấp kỹ thuật đến việc ứng dụng công nghệ IoT hiện đại, nhằm mục tiêu giúp doanh nghiệp kéo dài vòng đời thiết bị và tối ưu hóa chỉ số ROI (tỷ suất hoàn vốn).

1. Dấu hiệu cho thấy Actuator cũ đang làm giảm năng suất

Sự chậm trễ trong tốc độ phản hồi (Latency) là chỉ báo đầu tiên cho thấy hệ thống truyền động bên trong thiết bị đã bị mài mòn hoặc thiếu sự bôi trơn cần thiết. Khi Actuator cũ không còn đáp ứng kịp thời các tín hiệu từ bộ điều khiển trung tâm, toàn bộ nhịp độ của dây chuyền sản xuất sẽ bị lệch pha, gây ra hiện tượng thắt nút cổ chai tại các công đoạn quan trọng.Sai số vị trí (Positioning Error) tăng dần theo thời gian phản ánh sự rơ lỏng của các chi tiết cơ khí như trục vít, bánh răng hoặc sự suy yếu của hệ thống phản hồi tín hiệu. Những sai lệch dù chỉ tính bằng milimet cũng có thể làm hỏng các quy trình đòi hỏi độ chính xác cao như đóng gói dược phẩm hoặc lắp ráp linh kiện điện tử, dẫn đến tổn thất kinh tế nghiêm trọng cho nhà máy.

Tiếng ồn lạ và hiện tượng quá nhiệt là hệ quả trực tiếp của việc tăng ma sát nội tại khi các lớp màng bôi trơn bị phá hủy hoặc vòng bi bị kẹt. Nhiệt độ cao không chỉ làm giảm tuổi thọ của các gioăng phớt cao su mà còn có thể gây cháy nổ nếu thiết bị vận hành trong môi trường hóa chất dễ cháy, đòi hỏi sự can thiệp bảo trì ngay lập tức.Tiêu hao năng lượng tăng đột biến xảy ra khi hệ thống khí nén bị rò rỉ hoặc motor điện phải làm việc quá công suất để thắng lực cản của bụi bẩn tích tụ. Việc duy trì một thiết bị chấp hành cũ kỹ, kém hiệu quả sẽ trực tiếp làm tăng hóa đơn tiền điện và chi phí vận hành hàng tháng của doanh nghiệp một cách thầm lặng nhưng đáng kể.

| Dấu hiệu | Nguyên nhân kỹ thuật | Hệ quả vận hành |

|---|---|---|

| Phản hồi chậm | Ma sát khô, rò rỉ áp suất khí nén | Giảm sản lượng (Throughput) |

| Sai số vị trí | Mòn trục vít, hỏng bộ mã hóa (Encoder) | Tăng tỷ lệ sản phẩm lỗi (Defect) |

| Nhiệt độ cao | Quá tải motor, hỏng vòng bi | Nguy cơ dừng máy đột ngột |

| Rung động mạnh | Mất cân bằng động, lỏng bu lông | Hỏng cấu trúc cơ khí xung quanh |

2. Tại sao nên cải tiến hiệu suất Actuator cũ thay vì mua mới?

Tiết kiệm chi phí đầu tư (CAPEX) là lợi ích rõ ràng nhất khi doanh nghiệp lựa chọn phương án nâng cấp vì chi phí linh kiện cải tiến thường chỉ chiếm một phần nhỏ so với việc mua mới toàn bộ cụm thiết bị. Đối với các hệ thống lớn, việc giữ lại phần thân vỏ (Housing) vững chắc và chỉ thay thế “bộ não” điều khiển hoặc các bộ phận chuyển động lõi giúp cắt giảm đáng kể ngân sách bảo trì hàng năm.

Giảm thiểu thời gian dừng máy (Downtime) được đảm bảo do quy trình cải tiến thường tận dụng các điểm kết nối cơ khí có sẵn, tránh được việc phải thiết kế lại khung gá hoặc đi lại toàn bộ hệ thống dây cáp phức tạp. Một kịch bản thay thế mới hoàn toàn có thể mất vài tuần để đặt hàng và lắp đặt, trong khi việc nâng cấp thiết bị chấp hành tại chỗ thường chỉ gói gọn trong vài giờ đến vài ngày.

Bảo vệ môi trường và phát triển bền vững là giá trị cốt lõi khi doanh nghiệp giảm thiểu lượng rác thải kim loại và tận dụng tối đa giá trị sử dụng của thiết bị cũ. Xu hướng sản xuất xanh hiện nay khuyến khích việc tái sản xuất (Remanufacturing) và nâng cấp công nghệ thay vì đào thải, giúp doanh nghiệp xây dựng hình ảnh trách nhiệm với cộng đồng và tuân thủ các tiêu chuẩn môi trường quốc tế.

3. Quy trình 5 bước cải tiến hiệu suất Actuator chuyên sâu

Bước 1: Đánh giá tổng thể (Diagnostic) yêu cầu kỹ thuật viên sử dụng các thiết bị đo chuyên dụng để phân tích phổ rung động và kiểm tra mức độ suy giảm dòng điện hoặc áp suất khí. Quá trình này giúp xác định chính xác “bệnh” của thiết bị, phân loại các bộ phận có thể giữ lại và các chi tiết bắt buộc phải thay thế để đạt được hiệu năng tối ưu.

Bước 2: Thay thế linh kiện lõi tập trung vào việc lắp đặt các loại gioăng phớt chịu nhiệt, vòng bi gốm hoặc các loại vật liệu polymer mới có hệ số ma sát cực thấp. Việc nâng cấp motor từ loại chổi than truyền thống sang loại Brushless DC motor hiệu suất cao cũng thường được thực hiện ở giai đoạn này để tăng lực kéo và giảm nhiệt năng tỏa ra.

Bước 3: Tích hợp bộ điều khiển thông minh (Digitalization) thực hiện việc thay thế các bộ định vị (Positioner) analog lỗi thời bằng các thiết bị Smart Positioner hỗ trợ giao thức truyền thông HART hoặc Profibus. Bước này chuyển đổi một thiết bị cơ khí thuần túy thành một thành phần thông minh có khả năng tự chẩn đoán và giao tiếp hai chiều với hệ thống SCADA của nhà máy.

Bước 4: Tối ưu hóa hệ thống bôi trơn bằng cách sử dụng các loại mỡ tổng hợp đặc chủng có khả năng bám dính cao và chịu được môi trường khắc nghiệt như axit hoặc độ ẩm cao. Hệ thống bôi trơn được tối ưu giúp giảm tải cho động cơ, cho phép Actuator hoạt động mượt mà hơn ở các dải vận tốc khác nhau mà không gây ra hiện tượng giật cục (Stick-slip).

Bước 5: Hiệu chuẩn và thử nghiệm (Calibration) là bước cuối cùng để thiết lập lại các giới hạn hành trình (Limit Switches) và tinh chỉnh các thông số PID trong bộ điều khiển. Kỹ thuật viên sẽ tiến hành chạy thử tải thực tế, đo đạc độ lặp lại (Repeatability) và đảm bảo thiết bị đạt được các tiêu chuẩn kỹ thuật đề ra trước khi bàn giao đưa vào sản xuất chính thức.

4. Các giải pháp công nghệ mới giúp “hồi sinh” Actuator

Ứng dụng IoT (Internet of Things) cho phép lắp đặt các cảm biến không dây lên thân Actuator để thu thập dữ liệu về độ rung, nhiệt độ và tần suất hoạt động theo thời gian thực. Thông tin này được gửi về hệ thống điện toán đám mây, giúp bộ phận kỹ thuật thực hiện phương pháp bảo trì dự đoán (Predictive Maintenance), ngăn ngừa sự cố trước khi chúng xảy ra thay vì chỉ ứng phó khi máy đã hỏng.

Cập nhật Firmware và thuật toán điều khiển cung cấp khả năng xử lý tín hiệu tinh vi hơn, giúp bù đắp những sai số cơ khí nhỏ do tuổi thọ thiết bị gây ra. Các thuật toán hiện đại như Fuzzy Logic hay Neural Networks có thể được nhúng vào bộ điều khiển để giúp thiết bị tự thích nghi với sự thay đổi của tải trọng hoặc điều kiện môi trường, duy trì độ chính xác cao nhất có thể.

Chuyển đổi từ khí nén sang điện (E-Mobility conversion) là một giải pháp nâng cấp triệt để cho những hệ thống đòi hỏi sự sạch sẽ và khả năng kiểm soát vị trí tuyệt đối. Bằng cách loại bỏ hệ thống piston khí nén cồng kềnh và thay bằng Actuator điện tích hợp vít me bi, doanh nghiệp không chỉ loại bỏ được tiếng ồn mà còn tiết kiệm được lượng lớn năng lượng tiêu hao cho máy nén khí.

- Smart Positioners: Tăng độ chính xác điều khiển hành trình.

- Vòng bi Hybrid: Giảm ma sát và kéo dài khoảng cách giữa các kỳ bảo trì.

- Cảm biến siêu âm: Phát hiện sớm các vết nứt vi mô trên trục truyền động.

- Hệ thống bôi trơn tự động: Đảm bảo thiết bị luôn hoạt động trong điều kiện tốt nhất.

5. Những sai lầm cần tránh khi nâng cấp thiết bị chấp hành cũ

Việc cải tiến linh kiện không đồng bộ thường dẫn đến tình trạng “thắt nút cổ chai” mới, nơi một bộ phận quá hiện đại phải làm việc với các chi tiết cũ không tương thích. Ví dụ, lắp một bộ điều khiển có độ nhạy cực cao vào một cơ cấu cơ khí có độ rơ lỏng lớn sẽ khiến hệ thống bị dao động liên tục (Hunting), gây hỏng hóc nhanh hơn cả khi chưa nâng cấp.

Bỏ qua việc kiểm tra tiêu chuẩn bảo vệ (IP Rating) của vỏ thiết bị sau khi tháo lắp có thể khiến hơi ẩm hoặc bụi bẩn xâm nhập vào các linh kiện điện tử nhạy cảm mới lắp đặt. Trong môi trường công nghiệp, việc duy trì độ kín khít cho Actuator là yếu tố sống còn để đảm bảo các bảng mạch thông minh không bị ngắn mạch hoặc ăn mòn hóa học sau thời gian ngắn sử dụng.

Thiếu kế hoạch đào tạo lại nhân viên vận hành khiến các tính năng thông minh của thiết bị sau nâng cấp không được khai thác hiệu quả hoặc bị cài đặt sai lệch. Một hệ thống đã được cải tiến hiệu suất cần được vận hành bởi những người hiểu rõ các tham số mới, cách đọc dữ liệu từ cảm biến IoT và cách xử lý các cảnh báo sớm từ bộ định vị kỹ thuật số.

| Sai lầm | Hệ quả | Cách khắc phục |

|---|---|---|

| Không tính đến tải trọng thực tế | Cháy motor sau khi nâng cấp | Tính toán lại momen xoắn (Torque) cần thiết |

| Sử dụng linh kiện rẻ tiền | Tuổi thọ ngắn, hỏng dây chuyền | Ưu tiên phụ tùng chính hãng hoặc OEM uy tín |

| Bỏ qua hiệu chuẩn PID | Hệ thống hoạt động không ổn định | Sử dụng tính năng tự động dò thông số (Auto-tuning) |

6. Phân tích ROI: Lợi ích kinh tế sau khi cải tiến

Năng suất sản xuất tăng lên đáng kể là kết quả trực tiếp của việc rút ngắn thời gian chu kỳ (Cycle time) nhờ tốc độ phản hồi nhanh hơn của thiết bị sau cải tiến. Khi các Actuator hoạt động chính xác và tin cậy, doanh nghiệp có thể tăng tốc độ dây chuyền mà không lo ngại về rủi ro va chạm cơ khí hay lỗi sản phẩm, từ đó trực tiếp gia tăng doanh thu trên cùng một đơn vị thời gian.

Giảm chi phí vận hành (OPEX) thông qua việc tiết kiệm năng lượng và giảm số lượng nhân công cần thiết cho các hoạt động bảo trì sự cố. Một thiết bị được tối ưu hóa có thể tiêu thụ ít điện năng hơn 15-20% và chỉ cần bảo dưỡng định kỳ thay vì phải sửa chữa khẩn cấp, giúp dòng tiền của doanh nghiệp được sử dụng hiệu quả hơn cho các mục tiêu đầu tư khác.Kéo dài vòng đời tài sản thêm 5-10 năm giúp trì hoãn việc phải chi ra những khoản tiền khổng lồ cho các dự án thay thế máy móc quy mô lớn. Việc nâng cấp đều đặn giúp thiết bị luôn tiệm cận với trình độ công nghệ hiện đại, đảm bảo tính cạnh tranh của nhà máy trong kỷ nguyên Công nghiệp 4.0 mà vẫn duy trì được sự ổn định của hệ thống hạ tầng sẵn có.

- Xác định tổng chi phí cải tiến (Linh kiện + Nhân công + Dừng máy tạm thời).

- Ước tính giá trị tiết kiệm được từ điện năng và giảm tỷ lệ phế phẩm hàng tháng.

- Tính toán giá trị gia tăng từ việc tăng sản lượng đầu ra.

- Lấy (Lợi ích hàng năm / Chi phí đầu tư) để xác định thời gian hoàn vốn.

7. Kết luận

Việc cải tiến hiệu suất Actuator cũ không đơn thuần là một giải pháp sửa chữa tạm thời mà là một chiến lược đầu tư thông minh, kết hợp giữa tri thức cơ khí truyền thống và công nghệ số hiện đại. Bằng cách hiểu rõ các dấu hiệu xuống cấp và thực hiện quy trình nâng cấp bài bản, doanh nghiệp có thể “hồi sinh” những khối sắt thép vô tri thành những thiết bị chấp hành thông minh, góp phần trực tiếp vào sự phát triển bền vững và thịnh vượng của toàn bộ nhà máy trong tương lai.