PLC

Kiểm Tra Và Thử Nghiệm Chương Trình PLC Đảm Bảo Độ Tin Cậy Và Hiệu Quả

Trong bối cảnh tự động hóa công nghiệp ngày càng phát triển, chương trình PLC là xương sống điều khiển mọi hoạt động của hệ thống, từ những thao tác đơn giản đến các quy trình phức tạp. Do đó, việc kiểm tra và thử nghiệm chương trình PLC là một bước tối quan trọng, đảm bảo an toàn cho con người và thiết bị, tối ưu hóa hiệu suất vận hành và tránh những lỗi tốn kém có thể xảy ra. Bài viết này sẽ cung cấp một hướng dẫn toàn diện về các giai đoạn, phương pháp và công cụ cần thiết để kiểm tra và thử nghiệm chương trình PLC một cách hiệu quả, giúp các kỹ sư và nhà quản lý xây dựng hệ thống tự động hóa đáng tin cậy.

1. Tại Sao Kiểm Tra Và Thử Nghiệm Chương Trình PLC Là Quan Trọng?

Việc kiểm tra và thử nghiệm kỹ lưỡng chương trình PLC là nền tảng cốt lõi để đảm bảo sự thành công của một dự án tự động hóa.

1.1. Đảm bảo an toàn vận hành

Việc kiểm tra chương trình PLC giúp đảm bảo an toàn vận hành bằng cách ngăn ngừa tai nạn tiềm ẩn do lỗi logic có thể gây nguy hiểm cho người vận hành và thiết bị. Đồng thời, nó cũng xác minh các chức năng an toàn quan trọng như nút dừng khẩn cấp (Emergency Stop) và các hệ thống khóa liên động (Interlock) hoạt động đúng theo thiết kế, bảo vệ tối đa cho nhân sự và tài sản.

1.2. Nâng cao độ tin cậy và ổn định của hệ thống

Kiểm tra và thử nghiệm chương trình PLC đóng vai trò thiết yếu trong việc nâng cao độ tin cậy và ổn định của hệ thống. Quá trình này giúp phát hiện lỗi lập trình sớm, tránh được các lỗi tiềm ẩn có thể gây ra sự cố hoặc ngừng máy đột ngột. Nhờ đó, doanh nghiệp có thể giảm thiểu thời gian ngừng máy (Downtime), giúp hệ thống hoạt động liên tục và ổn định hơn.

1.3. Tối ưu hóa hiệu suất hoạt động

Thông qua việc kiểm tra, chúng ta có thể tối ưu hóa hiệu suất hoạt động của toàn bộ quy trình. Việc xác minh logic điều khiển đảm bảo hệ thống phản ứng và vận hành đúng như mong muốn. Ngoài ra, thử nghiệm còn cho phép cải thiện chu trình sản xuất bằng cách tinh chỉnh các tham số và thời gian, từ đó nâng cao năng suất tổng thể.

1.4. Giảm thiểu chi phí phát sinh

Kiểm tra và thử nghiệm chương trình PLC kỹ lưỡng giúp giảm thiểu chi phí phát sinh. Nó tránh thiệt hại thiết bị/sản phẩm mà lỗi lập trình có thể gây ra. Đồng thời, việc phát hiện lỗi sớm giúp giảm chi phí sửa chữa/bảo trì đột xuất, vì lỗi được khắc phục ở giai đoạn phát triển, trước khi chúng trở thành vấn đề lớn trên hệ thống thực tế.

1.5. Tuân thủ tiêu chuẩn và yêu cầu kỹ thuật

Việc thực hiện kiểm tra và thử nghiệm còn giúp tuân thủ tiêu chuẩn và yêu cầu kỹ thuật của ngành. Nó đảm bảo chất lượng sản phẩm bằng cách duy trì quy trình sản xuất ổn định và đáng tin cậy. Hơn nữa, quá trình này cũng đảm bảo hệ thống đáp ứng các quy định an toàn công nghiệp và các tiêu chuẩn liên quan khác.

2. Các Giai Đoạn Kiểm Tra Và Thử Nghiệm Chương Trình PLC

Kiểm tra chương trình PLC được thực hiện qua nhiều giai đoạn khác nhau, từ mô phỏng đến thử nghiệm thực tế trên hiện trường.

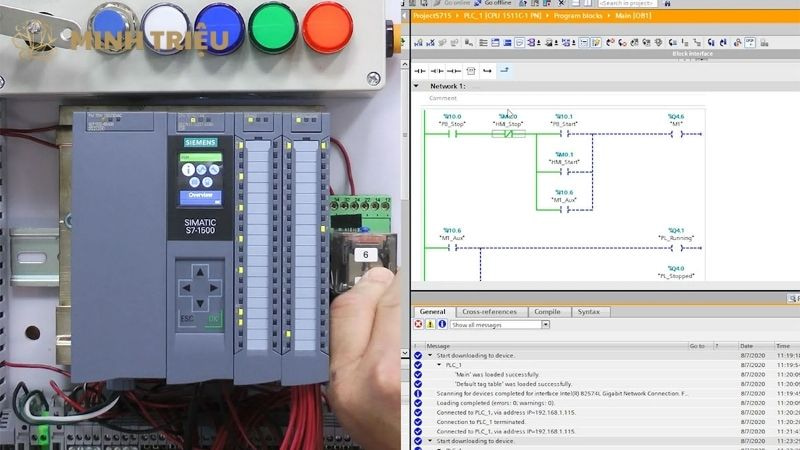

2.1. Kiểm tra Offline (Offline Testing/Simulation)

Kiểm tra Offline là giai đoạn đầu tiên, nơi bạn kiểm tra logic chương trình trên máy tính bằng phần mềm mô phỏng trước khi nạp vào PLC thật. Mục tiêu chính là phát hiện lỗi cú pháp, lỗi logic cơ bản, và kiểm tra trình tự hoạt động. Các công cụ phổ biến cho giai đoạn này là phần mềm mô phỏng tích hợp trong môi trường lập trình PLC (ví dụ: Siemens PLCSIM, Rockwell Studio 5000 Logix Emulate).

Ưu điểm nổi bật là an toàn, tiết kiệm thời gian và chi phí, vì không cần phần cứng thực tế.

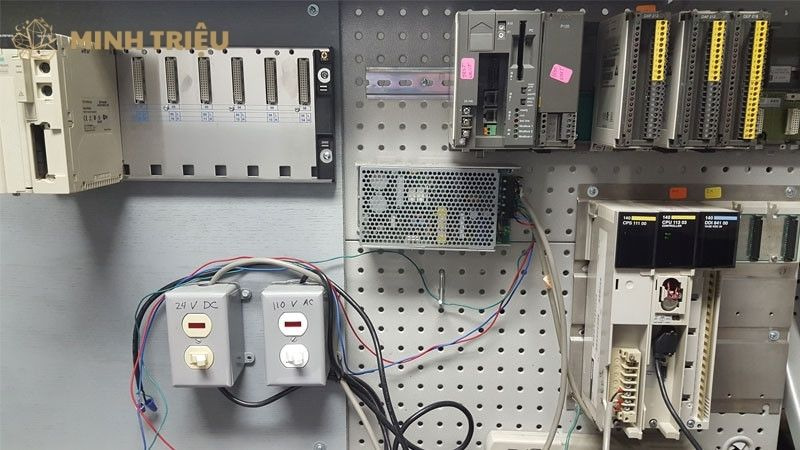

2.2. Kiểm tra I/O (Input/Output Testing/Wiring Verification)

Sau khi kiểm tra offline, bạn cần thực hiện kiểm tra I/O để xác minh đấu nối vật lý của cảm biến và cơ cấu chấp hành với module I/O của PLC. Mục tiêu là đảm bảo tín hiệu vào/ra được gán đúng địa chỉ và có trạng thái đúng (ON/OFF cho digital, hoặc giá trị chính xác cho analog).

Công cụ hỗ trợ là chế độ giám sát (Monitor Mode) trên phần mềm lập trình PLC và đồng hồ VOM. Ưu điểm của bước này là phát hiện lỗi đấu nối sớm, giúp tránh hỏng thiết bị khi cấp nguồn.

2.3. Kiểm tra Chức năng Từng Phần (Module/Sub-System Testing)

Kiểm tra Chức năng Từng Phần liên quan đến việc thử nghiệm từng phần nhỏ hoặc từng module chức năng của chương trình một cách riêng lẻ. Mục tiêu là đảm bảo mỗi khối logic hoạt động đúng theo thiết kế. Ví dụ điển hình là kiểm tra module điều khiển bơm, module điều khiển van hoặc module đọc cảm biến nhiệt độ độc lập.

2.4. Kiểm tra Toàn Diện Hệ Thống (Integrated System Testing)

Kiểm tra Toàn Diện Hệ Thống là giai đoạn quan trọng, trong đó bạn thử nghiệm toàn bộ chương trình PLC cùng với các thiết bị trường, HMI/SCADA, và các hệ thống liên quan khác.

Mục tiêu là đảm bảo toàn bộ quy trình hoạt động trơn tru, đúng trình tự, và có khả năng xử lý các tình huống phức tạp. Các kịch bản thử nghiệm bao gồm chu trình vận hành bình thường, chu trình dừng, khởi động lại, xử lý lỗi và thực hiện dừng khẩn cấp.

2.5. Thử nghiệm Chấp nhận tại Nhà máy (FAT – Factory Acceptance Test)

Thử nghiệm Chấp nhận tại Nhà máy (FAT) được thực hiện khi khách hàng hoặc đại diện của họ kiểm tra hệ thống tại nhà cung cấp/tích hợp hệ thống. Mục tiêu của FAT là xác minh hệ thống đáp ứng tất cả các yêu cầu đã nêu trong đặc tả kỹ thuật. Việc chuẩn bị checklist FAT chi tiết là rất quan trọng để đảm bảo không bỏ sót bất kỳ hạng mục nào.

2.6. Thử nghiệm Chấp nhận tại Hiện trường (SAT – Site Acceptance Test)

Sau khi hệ thống được lắp đặt tại địa điểm vận hành thực tế, bạn sẽ tiến hành Thử nghiệm Chấp nhận tại Hiện trường (SAT). Mục tiêu của SAT là đảm bảo hệ thống hoạt động ổn định trong môi trường thực tế và khắc phục các vấn đề phát sinh do điều kiện môi trường hoặc tích hợp với các hệ thống khác tại chỗ.

3. Các Phương Pháp Thử Nghiệm Chương Trình PLC

Có nhiều phương pháp để thực hiện việc thử nghiệm chương trình PLC, mỗi phương pháp có ưu nhược điểm riêng.

3.1. Thử nghiệm thủ công (Manual Testing)

Thử nghiệm thủ công là phương pháp đơn giản nhất, trong đó bạn kích hoạt I/O bằng tay (thông qua nút nhấn hoặc công tắc) và quan sát phản ứng của PLC hoặc hệ thống. Ưu điểm của phương pháp này là đơn giản, dễ thực hiện cho các hệ thống nhỏ. Tuy nhiên, nó có hạn chế là tốn thời gian, dễ bỏ sót lỗi và không hiệu quả cho các hệ thống lớn.

3.2. Thử nghiệm tự động (Automated Testing)

Thử nghiệm tự động sử dụng phần mềm hoặc thiết bị chuyên dụng để mô phỏng tín hiệu I/O và tự động kiểm tra phản ứng của PLC. Ưu điểm của phương pháp này là nhanh chóng, chính xác, có thể lặp lại nhiều lần và giúp phát hiện lỗi một cách hiệu quả. Các công cụ hỗ trợ bao gồm test harness, phần mềm mô phỏng I/O và các giải pháp mô phỏng quy trình.

3.3. Thử nghiệm theo kịch bản (Scenario-Based Testing)

Trong thử nghiệm theo kịch bản, bạn sẽ xây dựng các kịch bản vận hành thực tế, bao gồm cả điều kiện hoạt động bình thường và các tình huống bất thường. Mục tiêu là kiểm tra cách PLC xử lý các tình huống đa dạng, bao gồm cả lỗi và ngoại lệ, đảm bảo tính bền vững của chương trình.

3.4. Thử nghiệm căng thẳng/tải (Stress/Load Testing)

Thử nghiệm căng thẳng/tải được thực hiện bằng cách đẩy hệ thống đến giới hạn hoạt động (ví dụ: chạy ở tần suất cao, thực hiện nhiều tác vụ đồng thời). Mục tiêu là kiểm tra độ ổn định và hiệu suất của hệ thống khi hoạt động với tải trọng cao, xác định các điểm yếu tiềm ẩn.

3.5. Thử nghiệm an toàn (Safety Testing)

Thử nghiệm an toàn tập trung đặc biệt vào các chức năng liên quan đến an toàn như nút dừng khẩn cấp (Emergency Stop), cảm biến an toàn và các mạch an toàn khác. Mục tiêu là đảm bảo các chức năng an toàn hoạt động đúng và đáng tin cậy trong mọi tình huống, tuân thủ các quy định an toàn công nghiệp.

4. Công Cụ Hỗ Trợ Kiểm Tra Và Thử Nghiệm

Để thực hiện kiểm tra và thử nghiệm hiệu quả, cần sử dụng các công cụ chuyên dụng.

4.1. Phần mềm lập trình PLC tích hợp

Các phần mềm lập trình PLC tích hợp (ví dụ: TIA Portal của Siemens, Studio 5000 của Rockwell, Sysmac Studio của Omron) cung cấp nhiều tính năng quan trọng như giám sát I/O, hiển thị giá trị biến, chế độ debug và mô phỏng offline.

4.2. Phần mềm mô phỏng chuyên dụng

Ngoài mô phỏng tích hợp, còn có các phần mềm mô phỏng chuyên dụng toàn diện hơn, có khả năng mô phỏng cả quá trình vật lý của hệ thống. Ví dụ bao gồm Factory I/O, TwinCAT Simulation, và SIMIT của Siemens, giúp tạo môi trường thử nghiệm chân thực.

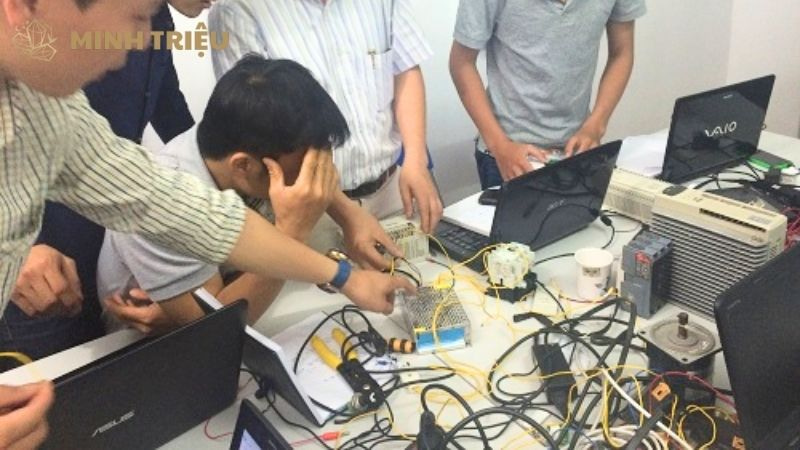

4.3. Thiết bị mô phỏng I/O vật lý

Thiết bị mô phỏng I/O vật lý là các module phần cứng có khả năng tạo ra các tín hiệu I/O giả lập. Chúng được ứng dụng để kiểm tra các hệ thống thực tế mà không cần phải kết nối với các thiết bị trường thực, rất hữu ích trong giai đoạn phát triển và thử nghiệm.

4.4. Công cụ ghi nhật ký và phân tích dữ liệu

Các công cụ ghi nhật ký và phân tích dữ liệu như SCADA historian hoặc phần mềm phân tích dữ liệu chuyên dụng giúp thu thập dữ liệu vận hành chi tiết. Dữ liệu này sau đó có thể được phân tích sâu để đánh giá hiệu suất, phát hiện xu hướng và chẩn đoán lỗi.

4.5. Checklist và tài liệu kiểm tra

Việc sử dụng checklist và tài liệu kiểm tra là cực kỳ quan trọng. Chúng bao gồm danh sách các mục cần kiểm tra chi tiết, đảm bảo không bỏ sót bất kỳ bước nào trong quá trình thử nghiệm.

5. Các Sai Lầm Thường Gặp Và Cách Tránh

Tránh những sai lầm phổ biến trong quá trình kiểm tra giúp tiết kiệm thời gian và nguồn lực.

5.1. Bỏ qua kiểm tra offline

Bỏ qua kiểm tra offline là một sai lầm nghiêm trọng có thể dẫn đến hậu quả là phát hiện lỗi muộn, gây tốn thời gian và chi phí sửa chữa tại hiện trường. Giải pháp là luôn ưu tiên sử dụng chức năng mô phỏng của phần mềm lập trình để kiểm tra logic trước.

5.2. Không kiểm tra đầy đủ các kịch bản lỗi

Không kiểm tra đầy đủ các kịch bản lỗi sẽ khiến hệ thống không hoạt động đúng khi có sự cố hoặc tình huống bất thường. Giải pháp là xây dựng một danh sách chi tiết các kịch bản lỗi, bao gồm cả điều kiện giới hạn và ngoại lệ, và thử nghiệm chúng một cách kỹ lưỡng.

5.3. Thiếu tài liệu kiểm tra/báo cáo

Thiếu tài liệu kiểm tra/báo cáo sẽ gây khó khăn trong việc theo dõi tiến độ, xác định lỗi và đặc biệt là trong quá trình bàn giao hệ thống. Giải pháp là phải lập checklist chi tiết cho từng bước kiểm tra và ghi lại kết quả một cách rõ ràng.

5.4. Phụ thuộc quá mức vào một người

Phụ thuộc quá mức vào một người trong quá trình kiểm tra tạo ra rủi ro khi nhân sự vắng mặt hoặc chuyển đổi công việc. Giải pháp là tăng cường chia sẻ kiến thức và đảm bảo mọi quy trình, kết quả đều được tài liệu hóa rõ ràng, tránh sự phụ thuộc vào cá nhân.

5.5. Không ưu tiên các chức năng an toàn

Không ưu tiên các chức năng an toàn là một sai lầm chết người, có thể dẫn đến nguy hiểm cho người và thiết bị. Giải pháp là luôn đặt ưu tiên hàng đầu cho việc kiểm tra chức năng an toàn, thực hiện chúng đầu tiên và thường xuyên nhất trong mọi giai đoạn thử nghiệm.

6. Kết Luận

Việc kiểm tra và thử nghiệm chương trình PLC là một giai đoạn không thể thiếu và có vai trò then chốt trong việc đảm bảo hệ thống tự động hóa hoạt động an toàn, tin cậy và hiệu quả. Một quy trình bài bản sẽ giúp phát hiện và khắc phục lỗi sớm, giảm thiểu rủi ro và tối ưu hóa hiệu suất. Các doanh nghiệp cần đầu tư vào các công cụ và phương pháp kiểm tra tiên tiến, đồng thời xây dựng đội ngũ kỹ sư có năng lực để thực hiện công việc này.

Kiểm tra và thử nghiệm kỹ lưỡng là nền tảng vững chắc để xây dựng các nhà máy thông minh, hiệu suất cao trong kỷ nguyên Công nghiệp 4.0, biến những ý tưởng tự động hóa thành hiện thực đáng tin cậy.