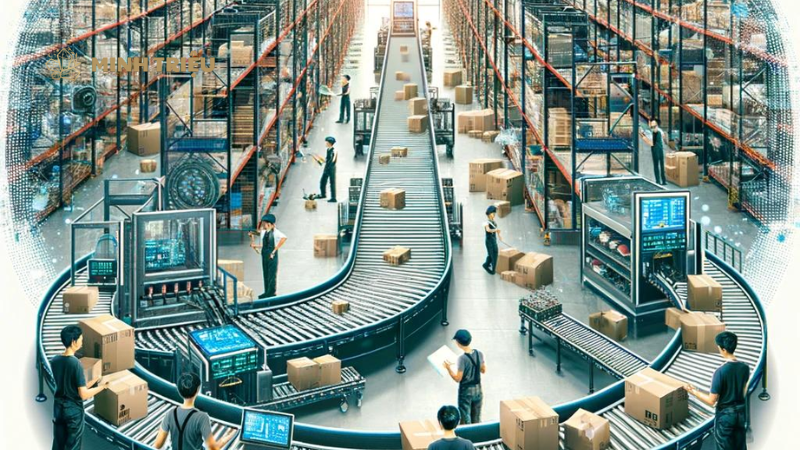

Hệ thống băng tải tự động

8 Yếu Tố Cốt Lõi Ảnh Hưởng Đến Thiết Kế Băng Tải Tự Động Trong Sản Xuất Công Nghiệp

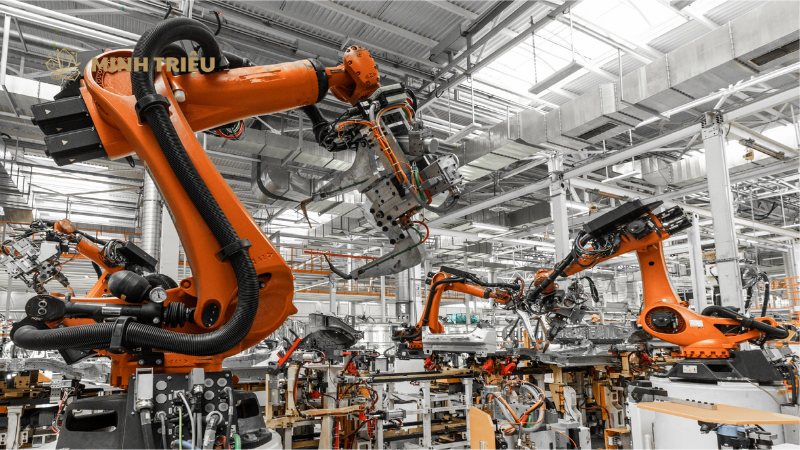

Thiết kế băng tải đại diện cho nền tảng cốt lõi, đảm bảo sự vận hành trơn tru và hiệu quả của mọi hệ thống băng tải tự động trong sản xuất công nghiệp hiện đại. Việc xác định chính xác các yếu tố ảnh hưởng đến thiết kế băng tải giữ vai trò sống còn, không chỉ giúp tối ưu hóa năng suất mà còn là then chốt để kiểm soát chặt chẽ chi phí vận hành và kéo dài tuổi thọ của thiết bị. Một Conveyor Design bền vững và chính xác phải cân nhắc một cách tỉ mỉ các thông số kỹ thuật cơ học để khớp hoàn hảo với đặc thù của môi trường hoạt động và bản chất của loại hàng hóa được vận chuyển. Bỏ qua bất kỳ chi tiết nhỏ nào trong giai đoạn thiết kế đều có thể dẫn đến hậu quả nghiêm trọng, bao gồm hỏng hóc thường xuyên, phát sinh chi phí sửa chữa đột ngột, và tiềm ẩn rủi ro mất an toàn lao động.

1. Đặc Tính Vật Liệu Vận Chuyển

1.1. Loại Vật Liệu và Hình Dạng

Hình thức vật lý của hàng hóa được xử lý trực tiếp xác định cơ chế vận chuyển cần thiết, từ đó phân loại rõ ràng băng tải con lăn, băng tải xích, hay băng tải đai.

- Vật liệu rời (như bột, hạt, than đá, quặng) yêu cầu băng tải cao su có dạng máng (troughing), sử dụng góc nghiêng băng tải tối ưu để ngăn vật liệu tràn ra ngoài. Vật liệu này đòi hỏi hệ thống con lăn đỡ có khả năng chịu tải nặng và thiết kế bộ phận che chắn hai bên (thành chắn) để giữ nguyên liệu trong giới hạn.

- Vật liệu đơn chiếc (bao bì, hộp carton, linh kiện điện tử, sản phẩm đã đóng gói) thường sử dụng băng tải PVC phẳng hoặc băng tải con lăn (roller conveyor) để giảm ma sát và giữ cho sản phẩm ổn định. Hình dạng đồng nhất của chúng cho phép sử dụng các hệ thống đơn giản hơn nhưng đòi hỏi độ chính xác cao trong quá trình dẫn hướng.

| Loại Vật Liệu | Hình Dạng Điển Hình | Loại Băng Tải Khuyến Nghị | Chi Tiết Thiết Kế Bắt Buộc |

|---|---|---|---|

| Vật liệu rời | Bột mịn, hạt, than, cát | Băng tải đai máng (Trough Belt) | Góc nghiêng tối ưu, thành chắn, con lăn chịu tải nặng. |

| Vật liệu đơn chiếc | Hộp, thùng, Pallet, linh kiện | Băng tải phẳng (PVC, Modular), Con lăn | Độ phẳng cao, dẫn hướng chính xác, cảm biến vị trí. |

| Vật liệu dạng lỏng/bùn | Thực phẩm đã qua chế biến, bùn thải | Băng tải gầu (Bucket), Băng tải cao su có rãnh | Yêu cầu rãnh thoát nước, vật liệu chống rỉ. |

1.2. Khối Lượng Riêng (Density) và Kích Thước

Khối lượng riêng và kích thước tổng thể của vật liệu là yếu tố cơ bản xác định độ bền cấu trúc và khả năng chịu lực của toàn bộ kỹ thuật băng tải. Khối lượng riêng cao trực tiếp ảnh hưởng đến việc lựa chọn độ dày và lớp bố của dây băng tải, đồng thời yêu cầu kết cấu khung chịu lực phải được gia cố chắc chắn hơn để phân tán tải trọng. Kích thước vật liệu tối đa chính là căn cứ để xác định chiều rộng của băng tải và khoảng cách tối thiểu giữa các con lăn đỡ để tránh tình trạng vật liệu bị kẹt hoặc rơi rớt. Sự tính toán chính xác tải trọng này là điều kiện tiên quyết để chọn công suất động cơ phù hợp, đảm bảo hệ thống không bị quá tải cục bộ.

1.3. Tính Chất Đặc Biệt

Những thuộc tính vật liệu độc đáo, chẳng hạn như nhiệt độ, khả năng ăn mòn hay độ mài mòn, bắt buộc các nhà thiết kế phải lựa chọn vật liệu cấu tạo chuyên biệt và phức tạp hơn.

- Tính mài mòn (Abrasion): Vật liệu có tính chất sắc, cứng (như đá, thủy tinh vỡ) gây ra sự hao mòn nhanh chóng, yêu cầu sử dụng băng tải cao su có lớp phủ chống mài mòn đặc biệt và con lăn được gia cố bằng vật liệu thép chịu lực cao.

- Tính ăn mòn/hóa học (Corrosion): Môi trường làm việc hoặc bản chất của vật liệu (axit, kiềm, muối) đòi hỏi khung sườn, con lăn, và dây băng phải làm từ vật liệu chống ăn mòn như Inox 304/316 hoặc các loại nhựa kỹ thuật chuyên dụng.

- Nhiệt độ của vật liệu (Temperature): Vật liệu có nhiệt độ cao (ví dụ: clinker, tro nóng) sẽ ảnh hưởng đến việc chọn dây băng cao su chịu nhiệt hoặc dây băng kim loại, đồng thời cần có thiết kế tản nhiệt cho khung và ổ trục để bảo vệ động cơ và cảm biến.

2. Yêu Cầu Về Công Suất và Hiệu Năng

2.1. Trọng Tải Yêu Cầu

Việc tính toán tải trọng tối đa trên một đơn vị chiều dài là bắt buộc để xác định kết cấu khung chịu lực và chọn lựa công suất động cơ truyền động một cách chuẩn xác.

- Trọng tải yêu cầu (tính bằng kg/m hoặc tấn/giờ) quyết định mô-men xoắn cần thiết của động cơ, kích thước hộp giảm tốc, và sức căng tối đa mà dây băng phải chịu đựng.

- Một hệ thống băng tải được thiết kế để xử lý trọng tải yêu cầu cao cần có khoảng cách giữa các con lăn đỡ ngắn hơn, đảm bảo dây băng không bị võng quá mức, từ đó phân tán lực hiệu quả và bảo vệ tuổi thọ của dây băng.

- Sự tính toán này giúp tối ưu hóa năng lượng tiêu thụ, tránh lãng phí công suất nếu chọn động cơ quá lớn hoặc hỏng hóc do quá tải nếu chọn động cơ yếu.

2.2. Tốc Độ Vận Chuyển

Tốc độ vận chuyển mong muốn là yếu tố then chốt quyết định các thành phần của hệ thống truyền động và cơ chế kiểm soát quán tính.

- Tốc độ vận chuyển cao đòi hỏi công suất động cơ lớn hơn và hệ thống hộp giảm tốc chính xác để đảm bảo sự ổn định và giảm thiểu rung động.

- Việc kiểm soát tốc độ vận chuyển thường được thực hiện thông qua biến tần (VFD – Variable Frequency Drive), cho phép điều chỉnh tốc độ linh hoạt để đồng bộ hóa với các quy trình sản xuất khác, từ đó đạt được hiệu suất tự động hóa cao nhất.

- Tuy nhiên, tốc độ vận chuyển cao cũng làm tăng mức độ hao mòn cơ học và đòi hỏi các biện pháp tiêu chuẩn an toàn nghiêm ngặt hơn để bảo vệ người lao động.

2.3. Tần Suất Hoạt Động

Một lịch trình hoạt động liên tục (24/7), hay tần suất hoạt động cao, bắt buộc phải sử dụng các linh kiện có độ tin cậy và khả năng tản nhiệt vượt trội.

- Hệ thống băng tải tự động được thiết kế để làm việc không ngừng nghỉ cần được trang bị các ổ trục (bearing) chất lượng cao, có khả năng bôi trơn liên tục và chịu tải nhiệt độ cao.

- Việc chọn động cơ và hộp giảm tốc phải đảm bảo hệ số an toàn cao hơn so với hệ thống chỉ hoạt động theo ca.

- Thiết kế phải tích hợp các tính năng chẩn đoán sớm và cảnh báo để kỹ thuật viên có thể thực hiện bảo trì dự phòng, tránh sự cố đột ngột làm gián đoạn dây chuyền sản xuất và gia tăng chi phí vận hành.

3. Điều Kiện Môi Trường và Không Gian Lắp Đặt

3.1. Nhiệt Độ và Độ Ẩm Môi Trường

Nhiệt độ môi trường cực đoan và mức độ ẩm cao buộc phải lựa chọn các thành phần chuyên biệt để phòng ngừa hỏng hóc sớm.

- Hoạt động trong môi trường lạnh (kho lạnh) yêu cầu thép chống giòn, dây băng giữ được tính đàn hồi, và dầu bôi trơn không bị đông đặc.

- Trong môi trường nóng (nhà máy thép, gần lò nung), cần có các rào chắn nhiệt và sử dụng vật liệu chịu nhiệt đặc biệt cho dây băng và lớp cách điện của động cơ.

- Độ ẩm cao và điều kiện ngoài trời cần có lớp phủ chống ăn mòn, sơn Epoxy, hoặc sử dụng vật liệu Inox 304/316 để chống gỉ sét, bảo vệ các bộ phận điện tử và cảm biến khỏi sự xâm nhập của hơi nước.

3.2. Yếu Tố Vệ Sinh và Tiêu Chuẩn Ngành

Việc tuân thủ các quy định nghiêm ngặt của ngành, đặc biệt trong các lĩnh vực nhạy cảm, là yếu tố bắt buộc đối với các tính năng thiết kế dễ vệ sinh.

- Trong ngành thực phẩm, dược phẩm và hóa mỹ phẩm, kỹ thuật băng tải phải đáp ứng tiêu chuẩn HACCP/GMP về vệ sinh công nghiệp. Điều này đồng nghĩa với việc loại bỏ các khu vực tích tụ bụi bẩn, sử dụng Inox 304/316 cho toàn bộ khung và dây băng (hoặc băng tải modular bằng nhựa vệ sinh), và thiết kế Clean-in-Place (CIP) cho phép rửa sạch bằng áp lực.

- Trong môi trường bụi bẩn/dầu mỡ (khai thác, xi măng), cần có vỏ bảo vệ kín cho động cơ (IP rating cao), hệ thống làm sạch băng tải tự động (gạt, bàn chải), và che chắn hộp giảm tốc để ngăn chặn các chất bẩn xâm nhập, duy trì tần suất hoạt động ổn định.

3.3. Giới Hạn Về Không Gian

Các hạn chế vật lý, bao gồm diện tích sàn có sẵn và sự thay đổi độ cao cần thiết, là yếu tố cơ bản xác định hình học và loại băng tải được triển khai.

- Chiều dài và Chiều cao của khu vực lắp đặt sẽ quyết định việc sử dụng băng tải dài, thẳng (thường là băng tải đai đơn giản) hay các hệ thống phức tạp hơn như băng tải cong, xoắn ốc (spiral conveyor) để tối ưu hóa không gian.

- Góc nghiêng băng tải là một thông số kỹ thuật tối quan trọng. Khi góc nghiêng băng tải vượt quá giới hạn ma sát tự nhiên của vật liệu, nhà thiết kế phải tích hợp các cơ cấu chống trượt đặc biệt như:

- Gân băng tải (Cleats): Các thanh ngang được đúc nổi trên mặt dây băng để giữ vật liệu đơn chiếc hoặc rời.

- Tai bèo (Sidewalls): Các mép dựng đứng ở hai bên dây băng để ngăn vật liệu rời bị tràn.

- Dây băng ma sát cao: Sử dụng vật liệu có độ bám dính tốt hơn, đặc biệt quan trọng khi trọng tải yêu cầu lớn.

4. Các Yếu Tố Kỹ Thuật và An Toàn

4.1. Hệ Thống Điều Khiển Tự Động

Mức độ tự động hóa mà doanh nghiệp mong muốn xác định trực tiếp sự phức tạp và các thành phần cấu thành của hệ thống điều khiển, là nền tảng của sản xuất công nghiệp 4.0.

- PLC (Programmable Logic Controller) đóng vai trò là “bộ não” điều hành, quản lý chuỗi logic và đồng bộ hóa tốc độ giữa nhiều băng tải.

- Cảm biến (Sensor) được sử dụng rộng rãi để phát hiện vật liệu, kiểm tra kẹt băng, giám sát tốc độ, và đảm bảo căn chỉnh đúng hướng (cảm biến lệch băng).

- Việc sử dụng biến tần (VFD) không chỉ kiểm soát tốc độ mà còn giúp khởi động và dừng hệ thống một cách êm ái, giảm thiểu sốc cơ học, từ đó bảo vệ công suất động cơ và kéo dài tuổi thọ truyền động, góp phần tối ưu hóa chi phí vận hành.

4.2. Tiêu Chuẩn An Toàn và Bảo Vệ

Việc tuân thủ nghiêm ngặt các tiêu chuẩn an toàn là yêu cầu không thể thỏa hiệp, đòi hỏi việc tích hợp các cơ chế bảo vệ chuyên biệt vào bản vẽ kỹ thuật băng tải.

- Nút dừng khẩn cấp (E-Stop): Phải được lắp đặt dễ tiếp cận dọc theo toàn bộ chiều dài băng tải, cho phép người vận hành dừng hệ thống ngay lập tức khi phát hiện rủi ro.

- Công tắc kéo dây (Pull Cord Switches): Cho phép dừng hệ thống từ bất kỳ điểm nào dọc theo dây băng, đặc biệt quan trọng trên các băng tải có chiều dài lớn.

- Cảm biến lệch băng: Tự động tắt hệ thống nếu dây băng bị lệch quá mức, ngăn ngừa hỏng hóc dây băng, khung sườn và nguy cơ gây cháy nổ.

- Cơ cấu chống chạy ngược (Backstops): Bắt buộc đối với băng tải dốc, đảm bảo vật liệu không trượt ngược khi mất điện hoặc dừng đột ngột, bảo vệ an toàn cho cả vật liệu và con người.

4.3. Chi Phí Lắp Đặt và Bảo Trì

Sự lựa chọn ban đầu về linh kiện và cấu trúc thiết kế có ảnh hưởng nền tảng, định hình tổng Vòng đời sản phẩm (Life Cycle Cost) của hệ thống băng tải tự động trong nhiều thập kỷ.

| Yếu Tố Chi Phí | Mô Tả | Tác Động Dài Hạn |

|---|---|---|

| Chi phí Ban đầu (CAPEX) | Chi phí mua sắm vật liệu (Inox 304/316, động cơ, PLC) và lắp đặt. | Cao hơn khi yêu cầu tiêu chuẩn vệ sinh, nhưng bền hơn. |

| Chi phí Vận hành (OPEX) | Điện năng tiêu thụ, dầu bôi trơn, chi phí nhân công vận hành. | Tối ưu hóa bằng cách chọn động cơ hiệu suất cao (IE3/IE4) và biến tần. |

| Chi phí Bảo trì | Linh kiện thay thế, nhân công sửa chữa, thời gian ngừng máy (downtime). | Giảm thiểu bằng cách sử dụng linh kiện tiêu chuẩn, dễ thay thế và thiết kế mô-đun hóa. |

Các nhà thiết kế cần cân bằng giữa chi phí vật liệu ban đầu và chi phí bảo trì dự kiến. Việc lựa chọn linh kiện tiêu chuẩn, có sẵn trên thị trường, giúp đơn giản hóa quá trình bảo trì và giảm thiểu thời gian ngừng hoạt động (downtime), từ đó tối ưu hóa chi phí vận hành tổng thể. Đầu tư vào vật liệu chống ăn mòn và Inox 304/316 ngay từ đầu, mặc dù tăng chi phí lắp đặt, nhưng lại giảm đáng kể chi phí thay thế trong môi trường hóa chất hoặc thực phẩm.

5. Kết Luận

Một phương pháp tiếp cận toàn diện, thừa nhận bản chất tương thuộc của tất cả các yếu tố ảnh hưởng đến thiết kế băng tải, là điều kiện tiên quyết cho sự thành công của bất kỳ dự án triển khai băng tải nào. Chúng ta đã thấy rằng từ đặc tính vật liệu vận chuyển (mài mòn, ăn mòn) cho đến các yêu cầu về tần suất hoạt động (24/7) và tiêu chuẩn an toàn, mỗi yếu tố đều đóng vai trò là một mắt xích không thể tách rời trong chuỗi kỹ thuật băng tải. Chỉ khi phân tích và tổng hợp tất cả tám yếu tố cốt lõi này, nhà thiết kế mới có thể tạo ra một hệ thống băng tải tự động thực sự hiệu quả, tiết kiệm năng lượng, và đảm bảo an toàn tuyệt đối. Tối ưu hóa không chỉ dừng lại ở năng suất mà còn là sự cân đối hoàn hảo giữa hiệu năng và Vòng đời sản phẩm.