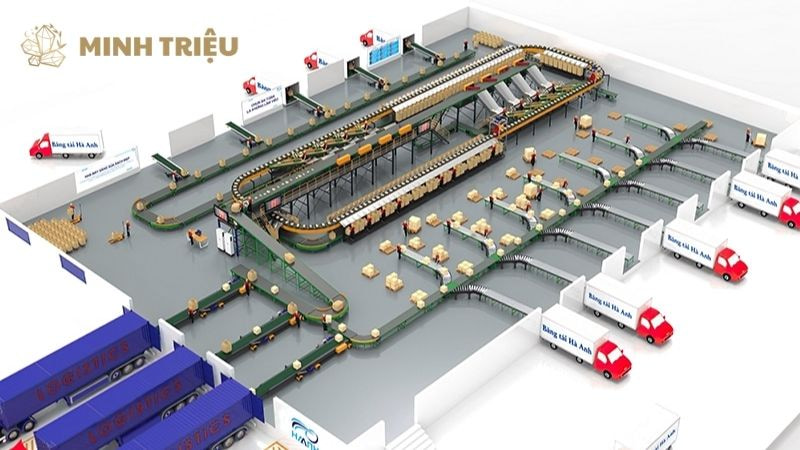

Hệ thống băng tải tự động

Chiến lược Toàn diện về Xử lý Tắc nghẽn và Kẹt Vật liệu trong Hệ thống Băng tải Tự động

Hệ thống băng tải tự động đóng vai trò xương sống, vận chuyển nguyên vật liệu trong môi trường sản xuất công nghiệp hiện đại, nhưng sự cố tắc nghẽn và kẹt vật liệu lại gây ra hậu quả nghiêm trọng nhất. Tình trạng này không chỉ dẫn đến Chi phí Dừng máy ngoài kế hoạch cực kỳ đắt đỏ, mà còn đẩy nhanh quá trình hư hỏng thiết bị cơ khí quan trọng như vòng bi, con lăn và dây đai, đe dọa trực tiếp đến Tính sẵn sàng và tuổi thọ tổng thể của hệ thống. Bài viết phân tích nguyên nhân, giới thiệu cảm biến IIoT, Bảo trì Dự đoán (PdM) và các biện pháp phòng ngừa kỹ thuật, giúp tối ưu hiệu suất và bảo vệ tài sản doanh nghiệp.

1. Bản chất và Tác động của Tắc nghẽn Băng tải

1.1. Định nghĩa và Phân loại Kẹt vật liệu (Jamming) và Tắc nghẽn (Blockage)

Kẹt vật liệu (Jamming) mô tả tình trạng vật liệu bị nén chặt hoặc mắc kẹt tại một điểm hẹp, thường xảy ra tại Điểm Chuyển vật liệu hoặc máng trượt. Kẹt vật liệu gây ra lực nén và ma sát lớn, dẫn đến việc dừng máy đột ngột; sự cố này thường liên quan đến sự không phù hợp giữa kích thước vật liệu và hình học của hệ thống.

Ngược lại, Tắc nghẽn (Blockage) chỉ sự tích tụ vật liệu thừa trên dây đai hoặc tại các khu vực xả, thường xuất phát từ việc tốc độ dòng chảy bị cản trở hoặc khả năng tải của băng tải bị vượt quá. Cả hai hiện tượng đều làm giảm nghiêm trọng năng suất và tạo ra rủi ro hư hỏng cơ khí.

1.2. Tác động lên Vận hành và Kinh tế

Chi phí Dừng máy (Downtime Costs) là hệ quả kinh tế trực tiếp và nặng nề nhất mà sự cố tắc nghẽn gây ra cho doanh nghiệp sản xuất. Dừng máy đột ngột khiến sản lượng bị mất đi, tăng thêm chi phí nhân công chờ đợi hoặc xử lý khẩn cấp, đồng thời đòi hỏi chi phí khởi động lại tốn kém, ảnh hưởng trực tiếp đến biên lợi nhuận. Sự cố này phát sinh áp lực cơ học quá lớn lên các bộ phận truyền động, làm hư hỏng sớm vòng bi của con lăn và các bộ phận quan trọng khác.

Tắc nghẽn làm gia tăng nguy cơ mất An toàn Lao động khi nhân viên phải thực hiện thao tác xử lý tắc nghẽn thủ công trong môi trường nguy hiểm hoặc dưới áp lực thời gian. Quá trình xử lý này tiềm ẩn nguy cơ chấn thương do tiếp xúc với máy móc đang di chuyển hoặc vật liệu rơi.

2. Phân tích Nguyên nhân Gốc rễ Gây Tắc nghẽn và Kẹt Vật liệu

2.1. Nguyên nhân Thiết kế và Cấu hình

Thiết kế máng trượt (chute design) kém tối ưu tạo ra các điểm thắt cổ chai, nơi vật liệu dễ bị kẹt nhất. Tại Điểm Chuyển vật liệu, nếu máng trượt có góc thay đổi quá gấp hoặc có thiết kế quá hẹp so với kích thước tối đa của vật liệu, nó sẽ gây ra sự tích tụ và nén chặt.

Lệch thẳng hàng (Misalignment) của các bộ phận cơ khí cũng là một nguyên nhân nền tảng, vì sự lệch trục tăng cường ma sát cục bộ và làm vật liệu tràn ra ngoài, tích tụ ở những vị trí không mong muốn. Thêm vào đó, nếu Góc Băng tải và Góc Trượt của máng không được thiết kế phù hợp với động lực học của vật liệu, vật liệu sẽ không thể trượt thông suốt.

2.2. Nguyên nhân Vật liệu và Môi trường

Đặc tính Vật liệu đóng vai trò quyết định đối với khả năng xảy ra tắc nghẽn, đặc biệt khi vật liệu có độ ẩm hoặc độ dính cao. Vật liệu ẩm thường bám dính vào dây đai hoặc thành máng trượt, tạo ra hiện tượng Tích tụ Vật liệu thừa (Carry-back).

Carry-back rơi xuống và gây tắc nghẽn cục bộ dưới khung băng tải hoặc xung quanh con lăn và vòng bi, cản trở hoạt động quay bình thường. Điều kiện Môi trường như nhiệt độ và độ ẩm cao cũng làm tăng tính bám dính của vật liệu, làm giảm hiệu quả của các thiết bị làm sạch, dẫn đến sự tích tụ nhanh hơn.

2.3. Nguyên nhân Bảo trì và Vận hành

Lỗi Vòng bi và Con lăn là nguyên nhân cơ khí phổ biến nhất làm gián đoạn dòng chảy vật liệu, bởi vì hư hỏng vòng bi khiến con lăn dừng quay hoặc quay chậm, tăng ma sát và gây ra sự kéo lê. Dây đai thường tích tụ vật liệu thừa khi các con lăn dẫn hướng bị hỏng, làm tăng nguy cơ tắc nghẽn. Sai sót trong Căng băng tải (Belt Tension) cũng tạo ra vấn đề: dây đai quá lỏng gây trượt trên puli, làm giảm tốc độ vận chuyển và xả; dây đai quá căng lại gây quá tải lên vòng bi và mô-tơ.

Để ngăn chặn các sự cố cơ khí này, chương trình Bảo trì Định kỳ (PM) cần bao gồm các công việc sau:

- Kiểm tra độ Căng băng tải thường xuyên và điều chỉnh theo tiêu chuẩn kỹ thuật.

- Giám sát nhiệt độ và rung động của vòng bi và hộp số.

- Thay thế các con lăn bị mòn hoặc kẹt cứng một cách kịp thời.

3. Giải pháp Công nghệ Giám sát và Phát hiện Sớm (PdM)

3.1. Ứng dụng Cảm biến và IIoT để Phát hiện Tắc nghẽn

Công nghệ Cảm biến và IIoT (Industrial Internet of Things) cung cấp khả năng giám sát thời gian thực để phát hiện sớm các điều kiện tiềm ẩn tắc nghẽn. Cảm biến Áp suất và Mức độ nên được lắp đặt tại các máng trượt và khu vực giao nhau, giúp báo hiệu tức thì khi áp lực vật liệu tăng lên hoặc mức độ vật liệu vượt quá ngưỡng an toàn, đây là dấu hiệu rõ ràng của kẹt vật liệu.

Cảm biến Tốc độ (Speed Sensors) giám sát sự khác biệt tốc độ giữa các puli và dây đai; sự chênh lệch thường chỉ ra hiện tượng trượt dây đai hoặc kẹt vật liệu đang bắt đầu hình thành. Hơn nữa, Cảm biến Lệch băng tải (Belt Drift Sensors) cung cấp cảnh báo khi dây đai bắt đầu chạy lệch, ngăn chặn việc vật liệu bị tràn ra ngoài, dẫn đến tắc nghẽn dưới khung.

3.2. Tích hợp Bảo trì Dự đoán (PdM) và Phân tích Dữ liệu

Bảo trì Dự đoán (PdM) chuyển đổi cách thức quản lý Hệ thống băng tải tự động từ phản ứng sang chủ động. Phân tích Rung động là kỹ thuật cốt lõi trong PdM; dữ liệu rung động từ vòng bi và con lăn cho phép kỹ sư phát hiện các lỗi cơ khí như rỗ, mài mòn, hoặc thiếu bôi trơn trước khi chúng gây ra sự cố kẹt.

| Cảm biến PdM | Vai trò Phát hiện Sớm | Sự cố Tiềm tàng |

| Phân tích Rung động | Đo lường biên độ và tần số rung | Hỏng hóc Vòng bi, mòn Con lăn, Lệch thẳng hàng. |

| Cảm biến Nhiệt | Giám sát nhiệt độ bề mặt và vòng bi | Quá tải, Ma sát cao, Bôi trơn kém, Tắc nghẽn cục bộ. |

| Cảm biến Âm học (AE) | Phát hiện tiếng ồn siêu âm của ma sát | Vật liệu bị nén chặt, Kẹt vật liệu trong máng trượt. |

Các mô hình AI/Machine Learning sử dụng dữ liệu lịch sử để xây dựng Mô hình Dự đoán, dự đoán xác suất tắc nghẽn dựa trên sự kết hợp của tải trọng, độ ẩm và hiệu suất làm sạch, tối ưu hóa lịch trình bảo trì.

3.3. Tối ưu hóa Hiệu suất qua Giám sát Thời gian Thực

Giám sát Thời gian Thực cho phép hệ thống tự động điều chỉnh các thông số vận hành nhằm ngăn chặn tắc nghẽn. Dữ liệu từ cảm biến áp suất cung cấp phản hồi để kiểm soát lưu lượng vật liệu cấp vào; hệ thống sẽ giảm tốc độ băng tải hoặc tạm dừng cấp liệu khi phát hiện áp suất tăng đột ngột.

Sự tích hợp dữ liệu này đảm bảo lưu lượng tối ưu và duy trì hiệu suất cao. Phân tích dữ liệu sự cố tắc nghẽn còn hỗ trợ việc tính toán chính xác Hiệu suất Tổng thể (OEE), giúp nhà quản lý nhận diện và loại bỏ các nguyên nhân gốc rễ làm giảm Tính sẵn sàng của máy móc.

4. Giải pháp Kỹ thuật Phòng ngừa Tắc nghẽn và Quản lý Vật liệu

4.1. Tối ưu hóa Thiết kế Máng trượt (Chute Design Optimization)

Việc tối ưu hóa Thiết kế Máng trượt loại bỏ các điểm tích tụ và ma sát. Các kỹ sư thường sử dụng vật liệu lót chống mài mòn và có hệ số ma sát thấp (ví dụ: Polyethylene UHM hoặc gốm sứ kỹ thuật) để đảm bảo vật liệu trượt nhanh và không bám dính vào thành máng. Đồng thời, tối ưu hóa hình học đòi hỏi thiết kế máng trượt phải có bán kính cong lớn, giảm thiểu các khu vực hẹp hoặc góc chết nơi vật liệu có thể bị kẹt dưới tác động của lực nén.

4.2. Biện pháp Loại bỏ Vật liệu thừa (Carry-back removal)

Loại bỏ Vật liệu thừa (Carry-back) là yếu tố then chốt ngăn ngừa tắc nghẽn thứ cấp dưới khung băng tải. Hệ thống Gạt băng tải Hiệu quả (bao gồm gạt sơ cấp và thứ cấp) cần được lắp đặt gần điểm xả để đảm bảo dây đai được làm sạch tối đa trước khi quay lại. Con lăn thường bị hư hại do vật liệu thừa rơi xuống, vì vậy việc lắp đặt các thiết bị rung hoặc chổi quay tại các vị trí khó tiếp cận giúp loại bỏ triệt để vật liệu bám dính. Bảo trì Định kỳ cần kiểm tra độ mòn và áp lực của lưỡi gạt, đảm bảo chúng luôn tiếp xúc tốt với dây đai.

4.3. Quản lý Con lăn và Dây đai

Quản lý Vòng bi và Con lăn duy trì sự vận hành trơn tru của dây đai. Việc sử dụng Con lăn Tự chỉnh (Self-aligning Idlers) tại các vị trí trọng yếu có tác dụng tự động điều chỉnh và giữ dây đai chạy thẳng hàng, giảm thiểu sự cố Lệch thẳng hàng và tràn vật liệu.

Ngoài ra, việc thường xuyên kiểm tra độ Căng băng tải (Belt Tension) là bắt buộc; kỹ thuật viên sử dụng thiết bị đo chuyên dụng để đảm bảo độ căng nằm trong phạm vi cho phép, tránh gây quá tải lên vòng bi và hộp số truyền động. Đối với vật liệu có tính chất đặc biệt, việc sử dụng Băng tải Chuyên dụng có gờ hoặc vách ngăn cũng giúp giữ vật liệu ổn định, ngăn ngừa rơi rớt và tắc nghẽn.

5. Quy trình Xử lý Khẩn cấp An toàn và Khôi phục

5.1. Quy trình Dừng máy và Cô lập Nguồn Điện (LOTO)

Quy trình Xử lý tắc nghẽn khẩn cấp phải ưu tiên tuyệt đối An toàn Lao động thông qua việc thực hiện nghiêm ngặt quy trình Dừng máy An toàn và Cô lập Nguồn Điện. Trước khi bất kỳ nhân viên nào thực hiện thao tác can thiệp cơ khí, người vận hành phải ngắt toàn bộ nguồn điện cung cấp cho băng tải và các thiết bị liên quan. Tiếp theo, quy trình LOTO (Lockout/Tagout) buộc phải được áp dụng; quy trình này đảm bảo năng lượng nguy hiểm đã được kiểm soát và không có khả năng khởi động lại máy móc bất ngờ, giảm thiểu rủi ro bị cuốn vào.

Các bước cơ bản của quy trình LOTO:

- Thông báo: Người vận hành thông báo cho tất cả nhân viên bị ảnh hưởng về việc Dừng máy.

- Ngắt điện: Ngắt thiết bị khỏi nguồn năng lượng.

- Cô lập: Khóa nguồn điện và các nguồn năng lượng khác.

- Kiểm tra: Xác minh năng lượng đã được cô lập hoàn toàn.

- Xử lý: Thực hiện xử lý tắc nghẽn và sửa chữa.

5.2. Kỹ thuật Xử lý Tắc nghẽn Thủ công An toàn

Khi tiến hành xử lý tắc nghẽn thủ công, An toàn Lao động đòi hỏi nhân viên phải tuân thủ các kỹ thuật và trang bị bảo hộ nghiêm ngặt. Nhân viên cần mặc đầy đủ PPE (Personal Protective Equipment), bao gồm mũ cứng, kính bảo hộ, găng tay chống cắt, và giày bảo hộ. Các công cụ nên là loại không gây tia lửa, tránh gây cháy nổ trong môi trường có bụi hoặc khí dễ bắt lửa. Kỹ thuật viên phải được huấn luyện để tiếp cận và loại bỏ vật liệu bị kẹt một cách cẩn thận, tránh tạo ra sự mất cân bằng hoặc sụp đổ vật liệu bất ngờ, đảm bảo sự ổn định của cấu trúc xung quanh vòng bi và con lăn.

5.3. Phân tích Sau sự cố và Cải tiến Liên tục

Phân tích Sau sự cố cung cấp thông tin cần thiết để ngăn chặn sự cố lặp lại, thúc đẩy chu trình Cải tiến Liên tục. Kỹ thuật viên cần lập Hồ sơ Sự cố Chi tiết, ghi lại chính xác thời gian dừng máy, vị trí kẹt, và các hư hỏng thiết bị đã xảy ra. Quan trọng hơn, Phân tích Nguyên nhân Gốc (RCA) buộc phải được thực hiện để xác định lý do cốt lõi dẫn đến tắc nghẽn, vượt ra ngoài việc khắc phục triệu chứng.

Các bước RCA sau sự cố tắc nghẽn:

- Thu thập Dữ liệu: Thu thập nhật ký vận hành, dữ liệu IIoT, và báo cáo Bảo trì Dự đoán (PdM) ngay trước sự cố.

- Xác định Nguyên nhân Cốt lõi: Hỏi “Tại sao?” lặp đi lặp lại (phương pháp 5 Whys) để xác định liệu lỗi là do thiết kế, bảo trì, hay vận hành.

- Cập nhật Chương trình PM: Điều chỉnh tần suất kiểm tra vòng bi và vệ sinh máng trượt, tăng cường giám sát PdM tại Điểm Chuyển vật liệu đã bị lỗi.

Dữ liệu RCA đảm bảo rằng các giải pháp được thực hiện sẽ giải quyết vấn đề vĩnh viễn, tối ưu hóa Tính sẵn sàng và giảm thiểu Chi phí Dừng máy trong tương lai.

6. Kết luận

Kiểm soát hiệu quả tắc nghẽn và kẹt vật liệu định hình sự thành công của Hệ thống băng tải tự động trong sản xuất công nghiệp. Doanh nghiệp cần triển khai một chiến lược tích hợp, kết hợp các biện pháp phòng ngừa kỹ thuật (như tối ưu hóa máng trượt và quản lý vật liệu thừa) với giải pháp công nghệ tiên tiến. Việc đầu tư vào Bảo trì Dự đoán (PdM) thông qua cảm biến IIoT và Phân tích Rung động mang lại khả năng phát hiện sớm lỗi vòng bi và con lăn, tránh được Chi phí Dừng máy cao. Cuối cùng, việc tuân thủ nghiêm ngặt quy trình LOTO và ưu tiên An toàn Lao động trong mọi thao tác xử lý tắc nghẽn khẩn cấp đảm bảo sự vận hành không chỉ hiệu quả mà còn bền vững. Việc Cải tiến Liên tục dựa trên Phân tích Nguyên nhân Gốc (RCA) sẽ củng cố khả năng phục hồi của hệ thống trước mọi thách thức vận hành.