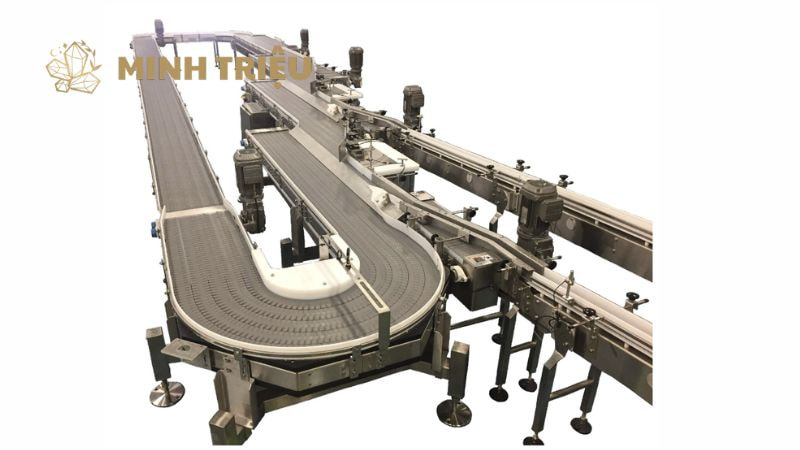

Hệ thống băng tải tự động

Từ CAPEX đến OPEX: Chiến Lược Toàn Diện để Tối Ưu Hóa Chi Phí Thiết Kế và Chế Tạo Băng Tải, Giảm TCO Lâu Dài

Trong bối cảnh cạnh tranh khốc liệt của sản xuất công nghiệp, việc kiểm soát và cắt giảm chi phí là ưu tiên hàng đầu của mọi nhà máy. Hệ thống băng tải tự động là một khoản đầu tư lớn, và chiến lược cốt lõi để đảm bảo lợi nhuận chính là tối ưu hóa chi phí thiết kế và chế tạo ngay từ đầu. Điều này không chỉ dừng lại ở việc tìm kiếm vật liệu giá rẻ, mà là một cách tiếp cận toàn diện nhằm giảm Tổng Chi Phí Sở Hữu (TCO) trong suốt vòng đời của thiết bị. Bài viết này sẽ phân tích các giải pháp kỹ thuật, quản lý và vận hành để đạt được mục tiêu đó.

1. Hiểu rõ Tổng Chi phí Sở hữu (TCO) trong Hệ thống Băng tải

Tối ưu hóa chi phí không thể đạt được nếu chỉ tập trung vào giá mua ban đầu. Thay vào đó, doanh nghiệp cần áp dụng mô hình Tổng Chi phí Sở hữu (Total Cost of Ownership – TCO), bao gồm Chi phí Đầu tư (CAPEX) và Chi phí Vận hành (OPEX).

1.1. Chi phí Thiết kế và Chế tạo (CAPEX) bao gồm những gì?

Chi phí Đầu tư (CAPEX) là khoản tiền chi trả ban đầu để có được hệ thống băng tải. Các thành phần chính của CAPEX bao gồm:

- Chi phí Thiết kế và Kỹ thuật: Bao gồm chi phí phần mềm CAD, chi phí nhân công kỹ sư để tạo bản vẽ 2D/3D, phân tích kết cấu, và lập Danh mục Vật tư (BOM – Bill of Materials).

- Chi phí Vật liệu thô (Raw Materials): Bao gồm thép, nhôm, Inox, nhựa polymer cho dây đai, con lăn, puli, v.v. Chi phí này bị ảnh hưởng mạnh bởi biến động thị trường và chiến lược mua sắm.

- Chi phí Gia công và Sản xuất: Bao gồm chi phí cắt laser, hàn, phay, tiện, sơn tĩnh điện hoặc đánh bóng (đối với Inox) và chi phí lao động sản xuất trong xưởng.

- Chi phí Linh kiện Tiêu chuẩn: Mô-tơ điện, hộp số, ổ bi, cảm biến, PLC và các thiết bị điện khác.

- Chi phí Lắp ráp và Cài đặt tại chỗ (Installation): Chi phí nhân công và thời gian lắp đặt, đấu nối điện, lập trình PLC và chạy thử nghiệm (Commissioning) tại nhà máy khách hàng.

Một thực tế quan trọng trong ngành kỹ thuật là chi phí thiết kế ảnh hưởng 70-80% đến tổng chi phí chế tạo. Điều này có nghĩa là một quyết định thiếu tối ưu hóa chi phí thiết kế và chế tạo ở giai đoạn bản vẽ có thể dẫn đến lãng phí và độ phức tạp cơ khí không cần thiết trong suốt quá trình sản xuất và vận hành sau này.

1.2. Phân biệt CAPEX (Chi phí đầu tư) và OPEX (Chi phí vận hành)

Mục tiêu của tối ưu hóa chi phí thiết kế và chế tạo là giảm thiểu TCO (CAPEX + OPEX), không chỉ giảm giá mua ban đầu.

| Chi phí | CAPEX (Đầu tư Ban đầu) | OPEX (Vận hành Dài hạn) |

|---|---|---|

| Bao gồm | Thiết kế, Vật liệu, Chế tạo, Lắp đặt, Linh kiện | Điện năng, Bảo trì (sửa chữa & thay thế), Lao động vận hành, Thời gian ngừng máy (Downtime) |

| Ảnh hưởng | Quyết định 1 lần | Lặp lại hàng ngày/tháng/năm |

Một ví dụ cụ thể: Một động cơ băng tải hiệu suất cao (IE4) có thể có giá (CAPEX) cao hơn 20% so với động cơ tiêu chuẩn (IE2). Tuy nhiên, trong vòng 5 năm vận hành liên tục, động cơ IE4 có thể tiết kiệm chi phí điện năng (OPEX) lên đến 500% so với khoản chênh lệch đầu tư ban đầu. Đây là minh chứng rõ ràng nhất cho thấy chiến lược tối ưu hóa chi phí thiết kế và chế tạo phải ưu tiên giảm OPEX thông qua đầu tư CAPEX thông minh.

2. Các Chiến lược Tối ưu hóa Chi phí trong Giai đoạn Thiết Kế (Design Phase)

Giai đoạn thiết kế là nơi tạo ra cơ hội lớn nhất để thực hiện việc tối ưu hóa chi phí thiết kế và chế tạo.

2.1. Module hóa và Tiêu chuẩn hóa (Standardization)

Module hóa là chiến lược hàng đầu trong tối ưu hóa chi phí thiết kế và chế tạo. Nó đòi hỏi việc chia hệ thống băng tải phức tạp thành các đơn vị (module) có kích thước, chức năng và giao diện tiêu chuẩn hóa.

Sử dụng module băng tải: Thay vì thiết kế một băng tải dài 20m nguyên khối, kỹ sư tối ưu hóa chi phí thiết kế và chế tạo sẽ chia nó thành các module 2m, 3m hoặc 4m tiêu chuẩn. Các module này có thể được sản xuất hàng loạt, giảm chi phí gia công đơn lẻ và có thể được lắp ghép linh hoạt theo nhu cầu của khách hàng.

Lợi ích:

- Giảm thời gian thiết kế: Thay vì thiết kế từ đầu, kỹ sư chỉ cần lắp ghép các module đã có sẵn trong thư viện CAD, giảm 50-70% thời gian thiết kế và lập BOM.

- Giảm giá thành linh kiện: Tiêu chuẩn hóa cho phép mua các linh kiện như con lăn, ổ bi, chân đỡ với số lượng lớn (Batch Purchasing) ngay cả khi chưa có đơn hàng cụ thể, dẫn đến chiết khấu cao hơn từ nhà cung cấp.

- Giảm chi phí phụ tùng dự phòng: Do các module và linh kiện được đồng bộ hóa, nhà máy chỉ cần dự trữ một loại phụ tùng cho nhiều vị trí khác nhau.

2.2. Lựa chọn Vật liệu thông minh

Lựa chọn vật liệu không chỉ dựa trên giá cả mà còn dựa trên tính năng và chi phí gia công của chúng.

Khung băng tải – Aluminum (Nhôm) định hình: Trong nhiều ứng dụng tải nhẹ và trung bình, tối ưu hóa chi phí thiết kế và chế tạo thường cân nhắc sử dụng nhôm định hình thay cho thép sơn tĩnh điện hoặc Inox.

- Ưu điểm: Nhôm có trọng lượng nhẹ (giảm chi phí vận chuyển và lắp đặt), chống ăn mòn tự nhiên (không cần sơn tĩnh điện), và dễ dàng lắp ghép bằng khớp nối và bu-lông (giảm thiểu hàn, cắt).

- Khi nào dùng Thép/Inox: Thép vẫn là lựa chọn bắt buộc khi tải trọng quá lớn hoặc khi cần độ cứng vững cao trong môi trường rung lắc. Inox (304/316) là bắt buộc trong ngành Thực phẩm và Dược phẩm, nơi yêu cầu vệ sinh khắt khe và chống hóa chất tẩy rửa mạnh.

Bề mặt băng (Belt Surface):

- PVC/PU: PVC (Polyvinyl Chloride) là lựa chọn kinh tế nhất cho các ứng dụng tải nhẹ, vận chuyển hàng hóa khô ráo, không yêu cầu đặc tính vệ sinh cao. PU (Polyurethane) đắt hơn nhưng có khả năng chống dầu mỡ và hóa chất tốt hơn, thường dùng trong ngành thực phẩm (Food Grade).

- Modular Plastic Belts (Băng tải nhựa): Chi phí CAPEX ban đầu cao hơn, nhưng chi phí bảo trì và OPEX thấp hơn đáng kể. Băng tải modular bền hơn, dễ dàng thay thế từng mắt xích khi hỏng hóc, và có khả năng chịu tải trọng và mài mòn cao hơn băng đai thông thường, góp phần tối ưu hóa chi phí thiết kế và chế tạo trong dài hạn.

2.3. Tối ưu hóa Layout để Giảm Độ phức tạp Cơ khí

Độ phức tạp cơ khí tỷ lệ thuận với chi phí. Một tối ưu hóa chi phí thiết kế và chế tạo hiệu quả luôn tìm cách đơn giản hóa đường đi của băng tải.

Giảm thiểu Khúc cua (Curve Sections): Băng tải cong (curve) luôn đắt hơn băng tải thẳng từ 1.5 đến 3 lần. Chúng đòi hỏi:

- Con lăn/puli hình côn (tapered) hoặc băng đai chuyên dụng.

- Hệ thống dẫn hướng và chống lệch (tracking system) phức tạp hơn.

- Động cơ cần mô-men xoắn lớn hơn do ma sát và lực ly tâm tăng.

Giảm cơ cấu Nâng/Hạ và Chuyển hướng: Cơ cấu nâng hạ (lifter, vertical conveyor) và cơ cấu chuyển hướng 90 độ (diverters, transfer units) là các điểm có chi phí CAPEX cao nhất và rủi ro lỗi kỹ thuật lớn nhất.

Chiến lược thay thế: Ưu tiên sử dụng độ dốc tự nhiên (gravitational slope) khi có thể, hoặc sử dụng băng tải dốc nghiêng thay vì thang nâng phức tạp nếu khoảng cách cho phép.

3. Giải pháp Giảm Chi phí trong Giai đoạn Chế tạo và Lắp đặt

Sau khi tối ưu hóa chi phí thiết kế và chế tạo trên bản vẽ, giai đoạn chế tạo và lắp đặt là lúc chuyển các ý tưởng thành hiện thực với chi phí thấp nhất.

3.1. Đơn giản hóa Kỹ thuật Chế tạo

Chi phí lao động lành nghề (thợ hàn, thợ cơ khí) rất cao. Đơn giản hóa kỹ thuật chế tạo là cách hiệu quả để tối ưu hóa chi phí thiết kế và chế tạo.

Giảm thiểu Hàn: Hàn là một quy trình tốn kém (lao động tay nghề cao, chi phí vật liệu hàn, thời gian chờ nguội, và chi phí làm sạch/sơn lại). Tối ưu hóa chi phí thiết kế và chế tạo bằng cách thay thế các mối hàn kết cấu bằng phương pháp lắp ghép bằng bu-lông, đai ốc, hoặc khớp nối (nếu dùng nhôm định hình).

Lợi ích: Phương pháp lắp ghép nhanh hơn, dễ dàng tháo rời để bảo trì hoặc tái sử dụng, không cần thợ hàn có chứng chỉ.

Tận dụng Gia công CNC/Cắt Laser:

- Sử dụng máy cắt laser hoặc CNC giúp cắt các tấm thép, nhôm với độ chính xác cao và tốc độ nhanh.

- Quan trọng hơn, phần mềm lồng phôi (nesting software) giúp tối ưu hóa chi phí thiết kế và chế tạo bằng cách sắp xếp các chi tiết trên tấm vật liệu thô để giảm thiểu phế liệu (scrap) tối đa. Mặc dù chi phí máy móc CNC/Laser cao, chi phí trên mỗi chi tiết lại rất thấp khi sản xuất hàng loạt.

3.2. Quản lý Chuỗi cung ứng (Sourcing) và Đàm phán

Quản lý chuỗi cung ứng là yếu tố then chốt để kiểm soát chi phí linh kiện tiêu chuẩn.

Đồng bộ hóa Linh kiện: Khi tối ưu hóa chi phí thiết kế và chế tạo, các kỹ sư nên thống nhất chỉ sử dụng một vài mã (part numbers) mô-tơ, con lăn hoặc cảm biến phổ biến nhất trong tất cả các dự án. Việc này cho phép công ty:

- Đặt hàng với số lượng lớn (Volume Discount).

- Ký hợp đồng cung cấp dài hạn (Blanket Order) với mức giá cố định, giảm rủi ro biến động giá.

- Đơn giản hóa quản lý kho.

Hạn chế Linh kiện Chuyên dụng/Độc quyền: Tránh sử dụng các linh kiện có thiết kế độc quyền từ một nhà cung cấp duy nhất. Khi một linh kiện chỉ có một nguồn cung, giá cả sẽ bị kiểm soát và thời gian chờ (Lead Time) có thể rất dài, làm tăng chi phí dự án và rủi ro ngừng máy trong tương lai. Tối ưu hóa chi phí thiết kế và chế tạo ưu tiên các linh kiện COTS (Commercial Off-The-Shelf) có nhiều nhà cung cấp thay thế.

3.3. Giảm thiểu Thời gian Lắp đặt tại chỗ

Thời gian lắp đặt tại công trình (Field Installation) luôn đắt hơn nhiều so với lắp ráp trong xưởng sản xuất (Shop Assembly) do các yếu tố về an toàn, di chuyển, và giới hạn thời gian làm việc.

- Lắp ráp Module Lớn trong Xưởng: Tối ưu hóa chi phí thiết kế và chế tạo bằng cách chế tạo và lắp ráp các module lớn nhất có thể (Pre-assembled Units) trong môi trường xưởng được kiểm soát.

- Vận chuyển và Lắp ghép nhanh: Các module lớn này chỉ cần được đặt vào vị trí, căn chỉnh và bắt vít kết nối. Điều này giúp giảm đáng kể thời gian nhân công phải làm việc tại công trình, tiết kiệm 50% chi phí lắp đặt so với việc lắp ráp từ đầu.

4. Kiểm soát Chi phí Vận hành (OPEX) Dài hạn

Chi phí vận hành (OPEX) thường vượt xa CAPEX trong suốt vòng đời của băng tải (thường từ 10-20 năm). Tối ưu hóa chi phí thiết kế và chế tạo hiệu quả phải là chiến lược giảm OPEX.

4.1. Giảm Chi phí Năng lượng

Điện năng là chi phí vận hành lớn nhất đối với hệ thống băng tải tự động.

Lựa chọn Động cơ Hiệu suất cao (IE3/IE4): Như đã đề cập ở mục TCO, động cơ IE3 (Premium Efficiency) và IE4 (Super Premium Efficiency) có hiệu suất chuyển đổi điện năng thành cơ năng cao hơn, giảm tổn thất nhiệt. Mặc dù CAPEX cao hơn, thời gian hoàn vốn (Payback Period) thường chỉ từ 1 đến 2 năm.

Sử dụng Biến tần (VFD – Variable Frequency Drive): VFD cho phép điều chỉnh tốc độ băng tải chính xác theo nhu cầu sản xuất thực tế. Trong các thời điểm tải nhẹ hoặc nghỉ giữa ca, VFD có thể giảm tốc độ, tiết kiệm đáng kể điện năng. Ngoài ra, VFD còn giúp khởi động mềm (Soft Start), giảm dòng điện khởi động cực đại, kéo dài tuổi thọ của động cơ.

Thiết kế Ma sát thấp:

- Con lăn và Ổ bi: Sử dụng con lăn chất lượng cao, có độ đồng tâm tốt và ổ bi kín (sealed bearings) có ma sát thấp.

- Thanh trượt (Slider Bed): Nếu dùng băng đai trượt trên thanh trượt, nên dùng vật liệu UHMW (Ultra High Molecular Weight Polyethylene) để giảm ma sát đáng kể so với thép hoặc HDPE thông thường. Ma sát thấp đồng nghĩa với việc động cơ cần công suất nhỏ hơn để kéo cùng một tải trọng, đây là một điểm mấu chốt trong tối ưu hóa chi phí thiết kế và chế tạo.

4.2. Tối ưu hóa Bảo trì và Giảm Thời gian Ngừng máy

Thời gian ngừng máy ngoài kế hoạch (Unscheduled Downtime) là chi phí ẩn đắt đỏ nhất trong sản xuất. Việc tối ưu hóa chi phí thiết kế và chế tạo phải đảm bảo băng tải dễ dàng được bảo trì.

Thiết kế dễ dàng thay thế (Accessibility Design):

- Thiết kế các bộ phận hao mòn (như con lăn, dây đai) với cơ chế tháo lắp nhanh (Quick-Release Mechanisms). Ví dụ: Thiết kế khung băng tải mở hoặc sử dụng chốt thay vì vít.

- Đảm bảo không gian đủ rộng xung quanh các động cơ và hộp số để kỹ thuật viên có thể tiếp cận bằng các công cụ tiêu chuẩn mà không cần tháo rời các thiết bị lân cận.

Bảo trì dự phòng (Preventive Maintenance – PM):

- Tối ưu hóa chi phí thiết kế và chế tạo phải tính đến việc lắp đặt các điểm kiểm tra dễ tiếp cận (ví dụ: các van tra dầu mỡ dễ dàng).

- Lập lịch bảo trì dựa trên giờ hoạt động thực tế (Runtime Hours) thay vì chỉ dựa trên thời gian cố định (ví dụ: 6 tháng/lần). Dữ liệu này có thể được thu thập thông qua PLC.

4.3. Giảm Chi phí Phụ tùng thay thế (Spare Parts)

Việc duy trì kho phụ tùng dự phòng là cần thiết nhưng tốn kém.

- Đồng bộ hóa (Commonality): Tiếp tục mở rộng chiến lược đồng bộ hóa linh kiện từ giai đoạn thiết kế (mục 3.2) sang giai đoạn tồn kho. Nếu 80% con lăn trong nhà máy là cùng một loại, chi phí tồn kho sẽ giảm và khả năng sửa chữa nhanh chóng khi hỏng hóc sẽ tăng lên.

- Lựa chọn Nguồn cung ổn định: Ưu tiên linh kiện của các thương hiệu toàn cầu, có mạng lưới phân phối rộng khắp. Điều này đảm bảo rằng ngay cả khi nhà cung cấp gốc của hệ thống băng tải không còn tồn tại, bạn vẫn có thể tìm thấy phụ tùng thay thế nhanh chóng và với giá cả cạnh tranh, đây là một yếu tố quan trọng trong tối ưu hóa chi phí thiết kế và chế tạo dài hạn.

5. Kết luận

Tương lai của tối ưu hóa chi phí thiết kế và chế tạo nằm ở công nghệ 4.0. Ứng dụng mô phỏng và Digital Twin (Bản sao số) cho phép kỹ sư chạy các kịch bản vận hành và tính toán TCO một cách chính xác trước khi chi tiền cho khâu chế tạo. Hơn nữa, tích hợp IoT và Cảm biến rung động, nhiệt độ giúp theo dõi tình trạng sức khỏe của mô-tơ và ổ bi trong thời gian thực, cho phép chuyển sang mô hình Bảo trì Dự đoán (Predictive Maintenance), can thiệp trước khi hỏng hóc xảy ra, loại bỏ hoàn toàn chi phí ngừng máy ngoài kế hoạch. Tóm lại, việc tối ưu hóa chi phí thiết kế và chế tạo băng tải là một quá trình liên tục, không phải là hành động một lần. Bằng cách áp dụng tư duy TCO và các giải pháp kỹ thuật thông minh, các nhà sản xuất có thể biến hệ thống băng tải tự động thành tài sản chiến lược, mang lại hiệu quả kinh tế tối đa trong suốt vòng đời của thiết bị.