Hệ thống băng tải tự động

An Toàn Tuyệt Đối: Phân Tích Chuyên Sâu Các Tiêu Chuẩn và Quy Định Về An Toàn Băng Tải Trong Công Nghiệp Hiện Đại

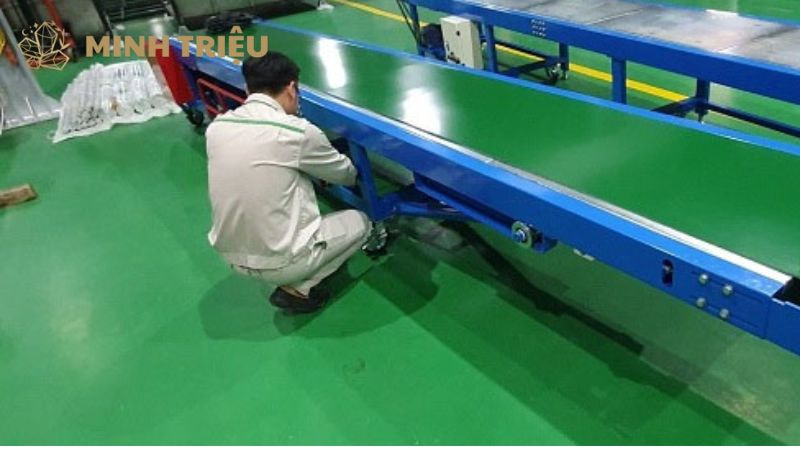

Hệ thống băng tải tự động là xương sống của mọi dây chuyền sản xuất hiện đại, nhưng hiệu suất cao luôn đi kèm với rủi ro tiềm tàng nếu không được kiểm soát. Việc tuân thủ nghiêm ngặt Tiêu chuẩn và quy định về an toàn băng tải không chỉ là nghĩa vụ pháp lý mà còn là yếu tố sống còn để bảo vệ người vận hành và tài sản. Bài viết này sẽ phân tích chi tiết các quy tắc thiết kế, vận hành và bảo trì bắt buộc để đảm bảo an toàn tuyệt đối cho hệ thống băng tải tự động trong môi trường công nghiệp.

1. Tầm Quan Trọng Tuyệt Đối Của An Toàn Băng Tải

1.1. Băng tải: Hiệu suất đi đôi với rủi ro

Trong sản xuất công nghiệp, hệ thống băng tải tự động giúp tăng tốc độ vận chuyển, giảm chi phí nhân công và duy trì dòng chảy vật liệu liên tục. Tuy nhiên, do tính chất chuyển động liên tục và khối lượng lớn, băng tải tiềm ẩn một số rủi ro tai nạn lao động nghiêm trọng như: kẹt ngón tay, cuốn quần áo, va chạm với vật liệu rơi, hoặc chấn thương do tiếp xúc với các điểm kẹp (nip points) của con lăn. Thực tế cho thấy, một tai nạn nhỏ trên băng tải có thể dẫn đến thời gian dừng máy kéo dài, gây thiệt hại hàng tỷ đồng và ảnh hưởng nghiêm trọng đến danh tiếng doanh nghiệp. Do đó, việc thiết lập các Tiêu chuẩn và quy định về an toàn băng tải là bước đầu tiên và quan trọng nhất.

1.2. Mục tiêu của tiêu chuẩn hóa

Mục tiêu cốt lõi của Tiêu chuẩn và quy định về an toàn băng tải không chỉ là tuân thủ các điều khoản pháp lý về quy định an toàn lao động mà còn là xây dựng một hệ thống phòng ngừa chủ động:

- Bảo vệ con người: Mục tiêu hàng đầu là bảo vệ người vận hành và những người làm việc gần khu vực băng tải khỏi mọi nguy cơ vật lý và cơ học. Điều này bao gồm việc quy định rõ ràng về khoảng cách an toàn, sử dụng rào chắn an toàn và lắp đặt thiết bị dừng khẩn cấp (E-Stop) dễ tiếp cận.

- Bảo vệ tài sản và sản xuất: Tai nạn thường dẫn đến hư hỏng thiết bị, gây gián đoạn sản xuất (downtime). Các tiêu chuẩn giúp thiết lập quy trình bảo trì LOTO (Lockout/Tagout) nghiêm ngặt, kéo dài tuổi thọ thiết bị và đảm bảo tính liên tục của hệ thống băng tải tự động.

- Trách nhiệm pháp lý: Tuân thủ các tiêu chuẩn quốc tế như ISO 12100 giúp doanh nghiệp giảm thiểu rủi ro pháp lý và trách nhiệm hình sự liên quan đến an toàn lao động.

1.3. Tổng quan về khung pháp lý

Để đảm bảo an toàn toàn diện, các nhà sản xuất và người sử dụng băng tải cần tham chiếu đến nhiều khung pháp lý khác nhau. Bài viết này sẽ đề cập đến các khía cạnh chính từ Quy định An toàn Lao động của Việt Nam (các nghị định và thông tư liên quan), cùng với các tiêu chuẩn kỹ thuật toàn cầu được áp dụng rộng rãi như ISO 12100 (khung đánh giá rủi ro) và ANSI/ASME B20.1 (tiêu chuẩn thiết kế băng tải cụ thể).

2. Khung Pháp Lý và Các Tiêu Chuẩn Quốc Tế Cơ Bản

2.1. Quy định An toàn Lao động (Việt Nam)

Tại Việt Nam, các quy định về an toàn máy móc và thiết bị được ban hành thông qua nhiều Nghị định và Thông tư, đặc biệt nhấn mạnh vào các thiết bị có yêu cầu nghiêm ngặt về an toàn lao động, trong đó có thiết bị nâng hạ và vận chuyển liên tục.

- Nghị định và Thông tư: Các văn bản này quy định về trách nhiệm của người sử dụng lao động, bao gồm việc phải cung cấp các thiết bị bảo hộ cá nhân (PPE), tổ chức huấn luyện an toàn định kỳ, và lập hồ sơ quản lý an toàn chi tiết cho từng loại máy móc. Tiêu chuẩn và quy định về an toàn băng tải phải được tích hợp vào hệ thống quản lý an toàn tổng thể của nhà máy.

- Trách nhiệm người sử dụng lao động: Bắt buộc phải thực hiện đánh giá rủi ro (Risk Assessment) định kỳ cho toàn bộ hệ thống băng tải tự động. Nếu rủi ro không thể loại bỏ bằng thiết kế, phải áp dụng các biện pháp kiểm soát kỹ thuật (Engineering Controls) như rào chắn an toàn, khóa liên động, và thiết bị dừng khẩn cấp. Người sử dụng lao động cũng chịu trách nhiệm đảm bảo tất cả người vận hành và bảo trì viên được đào tạo chuyên sâu về bảo trì LOTO và các quy trình vận hành an toàn.

2.2. Tiêu chuẩn Quốc tế ISO/ANSI/CEMA

Các tiêu chuẩn quốc tế cung cấp cơ sở kỹ thuật chi tiết cho việc thiết kế và vận hành an toàn, là nền tảng để xây dựng Tiêu chuẩn và quy định về an toàn băng tải nội bộ.

ISO 12100 (An toàn máy móc): Đây là tiêu chuẩn nền tảng, đưa ra các nguyên tắc chung về thiết kế an toàn và đánh giá rủi ro. ISO 12100 đề xuất một hệ thống phân cấp để giảm thiểu rủi ro:

- Loại bỏ Rủi ro: Thiết kế lại để loại bỏ mối nguy (ví dụ: thay thế điểm kẹp bằng thiết kế không kẹp).

- Giảm thiểu Rủi ro bằng Biện pháp Bảo vệ Kỹ thuật: Áp dụng rào chắn an toàn, khóa liên động, và thiết bị dừng khẩn cấp.

- Thông tin cho Người sử dụng: Cung cấp hướng dẫn sử dụng, đào tạo và cảnh báo. Áp dụng tiêu chuẩn ISO 12100 đảm bảo băng tải được thiết kế từ đầu với tư duy phòng ngừa.

Tiêu chuẩn ANSI/ASME B20.1 (An toàn cho băng tải và thiết bị liên quan): Đây là tiêu chuẩn kỹ thuật chuyên biệt và chi tiết nhất cho băng tải. Nó quy định rõ ràng về các yêu cầu cụ thể như: góc nghiêng tối đa, vật liệu dây băng, tải trọng an toàn, vị trí của các công tắc giới hạn hành trình, và yêu cầu về lối đi an toàn. Tiêu chuẩn này là kim chỉ nam cho các nhà thiết kế hệ thống băng tải tự động trên toàn thế giới.

3. An Toàn Thiết Kế (Design Safety): Phòng Ngừa Tại Nguồn

Yếu tố Tiêu chuẩn và quy định về an toàn băng tải phải được tích hợp ngay từ giai đoạn thiết kế và lắp đặt, biến sự an toàn thành một tính năng cơ bản, không phải là một phụ kiện bổ sung.

3.1. Thiết kế Rào chắn và Lưới bảo vệ (Guarding and Caging)

Rào chắn an toàn là biện pháp bảo vệ vật lý quan trọng nhất, ngăn chặn sự tiếp xúc của người vận hành với các bộ phận chuyển động nguy hiểm.

Nguyên tắc che chắn: Bắt buộc che chắn tất cả các điểm nguy hiểm tiềm tàng, bao gồm:

- Điểm kẹp (Nip Points): Nơi dây đai tiếp xúc và cuốn quanh các con lăn chủ động, bị động, hoặc rulo căng. Đây là nơi xảy ra tai nạn cuốn nghiêm trọng nhất.

- Điểm truyền động: Các bộ phận như đai, xích, bánh răng, và khớp nối phải được bao phủ hoàn toàn.

- Con lăn căng/cuộn: Các con lăn dưới mặt băng tải dùng để thu hồi dây đai cũng phải được che chắn hoặc nằm ngoài khoảng cách an toàn tiếp cận.

Yêu cầu kỹ thuật: Rào chắn an toàn phải đủ chắc chắn để chịu được lực tác động nhẹ, không cản trở tầm nhìn (thường sử dụng lưới kim loại) và quan trọng nhất là không thể bị tháo rời dễ dàng mà không dùng dụng cụ chuyên dụng (dụng cụ đặc biệt hoặc quy trình bảo trì LOTO).

3.2. Đảm bảo Khoảng cách An toàn (Clearance)

Quy định về khoảng cách an toàn nhằm đảm bảo không gian làm việc và di chuyển không bị cản trở, giảm nguy cơ va chạm giữa con người với thiết bị hoặc giữa các thiết bị với nhau.

Khoảng cách dọc (Vertical Clearance): Phải duy trì một khoảng cách an toàn tối thiểu giữa mặt trên của băng tải và các cấu trúc cố định phía trên (như trần nhà, ống dẫn). Thông thường, tiêu chuẩn và quy định về an toàn băng tải yêu cầu khoảng cách tối thiểu là 2.2m đối với lối đi công cộng và khu vực làm việc.

Khoảng cách ngang (Horizontal Clearance): Phải đảm bảo không gian đủ cho người vận hành và bảo trì viên di chuyển an toàn bên cạnh băng tải, tránh việc cơ thể bị ép giữa băng tải và tường hoặc cột. Khoảng cách an toàn tối thiểu bên cạnh thường là 0.75m.

3.3. An toàn Vùng Truyền động và Motor

Motor và hộp số là nguồn năng lượng của băng tải và là khu vực cần rào chắn an toàn nghiêm ngặt nhất.

- Thiết kế cố định: Thiết kế motor và hộp số phải có rào chắn an toàn cố định, chỉ cho phép tiếp cận khi hệ thống băng tải tự động đã được ngắt nguồn và tuân thủ quy trình bảo trì LOTO.

- Vỏ bọc và Môi trường: Tùy thuộc vào ứng dụng, motor phải có vỏ bọc chống bụi, chống nước (IP rating) phù hợp (ví dụ: IP65 hoặc IP66) để đảm bảo tuổi thọ và ngăn ngừa rủi ro cháy nổ do tích tụ bụi hoặc hơi ẩm. Băng tải dùng trong môi trường dễ cháy nổ (như bột gỗ, than) cần motor đạt tiêu chuẩn chống cháy nổ (ATEX rated).

4. An Toàn Vận Hành: Các Tính Năng Bảo Vệ Tự Động (Protective Features)

Bên cạnh rào chắn an toàn vật lý, Tiêu chuẩn và quy định về an toàn băng tải hiện đại yêu cầu tích hợp các tính năng bảo vệ tự động (Safety Functions) để phản ứng nhanh khi có sự cố.

4.1. Thiết bị Dừng Khẩn cấp (Emergency Stop – E-Stop)

Đây là tính năng quan trọng nhất để bảo vệ người vận hành trong tình huống nguy hiểm tức thời.

Quy định vị trí: Phải có nút thiết bị dừng khẩn cấp dễ nhận thấy (thường là nút nhấn lớn màu đỏ trên nền vàng), dễ tiếp cận tại tất cả các vị trí quan trọng của băng tải, bao gồm:

- Đầu và cuối băng tải.

- Các trạm làm việc và các điểm giao nhau (transfer points).

- Mỗi 20-30 mét dọc theo chiều dài của băng tải dài.

Yêu cầu kỹ thuật: Khi nhấn E-Stop, băng tải phải dừng ngay lập tức (phân loại Dừng Khẩn cấp 0 hoặc 1 theo IEC 60204-1) và phải yêu cầu khởi động lại thủ công (Reset/Restart) để đảm bảo không ai vô tình khởi động lại máy khi nguy hiểm vẫn còn. Mạch E-Stop phải là mạch an toàn (Safety Circuit), có tính năng giám sát (monitoring) để phát hiện lỗi.

4.2. Khóa Liên động (Interlock) và Cảm biến An toàn

Khóa liên động là cơ chế logic ngăn chặn máy móc hoạt động nếu các điều kiện an toàn chưa được thỏa mãn.

- Cửa ra vào Rào chắn: Bắt buộc sử dụng khóa liên động (Safety Interlock Switch) trên tất cả các cửa hoặc cổng truy cập vào khu vực rào chắn an toàn. Nếu cửa mở, băng tải phải dừng ngay lập tức, đảm bảo không ai có thể vào khu vực nguy hiểm khi máy đang chạy.

- Cảm biến trượt đai/lệch: Đối với băng tải đai dài, Tiêu chuẩn và quy định về an toàn băng tải yêu cầu lắp đặt các cảm biến giám sát. Nếu phát hiện đai bị trượt khỏi rulo hoặc lệch trục quá mức cho phép (nguy cơ hư hỏng hoặc cháy do ma sát), cảm biến sẽ tự động tắt máy.

- Cảm biến quá tải: Cảm biến tải trọng (Load Cells) giám sát tải trọng tối đa, tự động dừng hệ thống băng tải tự động nếu vượt quá giới hạn thiết kế để tránh hỏng kết cấu.

4.3. Công tắc Kéo dây (Pull Cord Switches)

Công tắc kéo dây là một hình thức mở rộng của thiết bị dừng khẩn cấp cho các băng tải dài và hở.

- Vị trí: Được lắp đặt dọc theo cả hai bên của băng tải, kéo dài toàn bộ chiều dài.

- Chức năng: Cho phép người vận hành hoặc công nhân dừng băng tải ngay lập tức từ bất kỳ điểm nào dọc theo đường đi bằng cách kéo dây cáp. Cơ chế này đặc biệt quan trọng ở các khu vực khó tiếp cận hoặc nơi không thể đặt nhiều nút E-Stop vật lý. Sau khi kích hoạt, công tắc sẽ khóa cho đến khi được đặt lại bằng tay.

5. Quy Trình Vận Hành An Toàn và Đào Tạo (SOP & Training)

Tiêu chuẩn và quy định về an toàn băng tải chỉ thực sự hiệu quả khi được thực thi bằng quy trình và con người. Văn hóa an toàn được xây dựng từ việc đào tạo và tuân thủ các quy trình vận hành tiêu chuẩn (SOP).

5.1. Quy trình Khóa/Thẻ (Lockout/Tagout – LOTO)

Bảo trì LOTO là quy trình bắt buộc tuyệt đối khi thực hiện bất kỳ công việc bảo trì, vệ sinh, hoặc sửa chữa nào trên băng tải. Mục đích là ngăn chặn máy móc khởi động bất ngờ và xả năng lượng tích trữ (Stored Energy).

Phân tích 6 bước cốt lõi của LOTO:

- Chuẩn bị: Thông báo cho tất cả người vận hành liên quan về công việc sắp thực hiện.

- Tắt máy: Tắt hệ thống băng tải tự động theo quy trình vận hành bình thường.

- Cô lập: Cô lập hoàn toàn máy khỏi nguồn năng lượng (tắt cầu dao chính, đóng van khí nén, xả áp lực thủy lực).

- Khóa và Thẻ: Mỗi kỹ thuật viên tham gia phải tự mình khóa nguồn năng lượng đã cô lập bằng khóa cá nhân (Lock) và gắn thẻ cảnh báo (Tag) ghi rõ tên, ngày giờ và công việc.

- Xác minh (Try-Out): Kiểm tra lại bằng cách cố gắng khởi động máy (không thành công) để xác nhận nguồn năng lượng đã được ngắt hoàn toàn.

- Trả máy: Sau khi hoàn tất, tháo khóa, thông báo và trả máy về trạng thái hoạt động bình thường.

Quy trình bảo trì LOTO nghiêm ngặt đảm bảo tính mạng của thợ bảo trì không bị đe dọa bởi việc khởi động máy ngẫu nhiên.

5.2. Đào tạo và Chứng nhận Người vận hành

Không có tiêu chuẩn nào có thể thay thế được sự nhận thức của con người. Bảo vệ người vận hành đòi hỏi phải có chương trình đào tạo liên tục.

- Nội dung đào tạo: Mỗi người vận hành phải được đào tạo bài bản về Tiêu chuẩn và quy định về an toàn băng tải, bao gồm cách nhận biết các điểm nguy hiểm, vị trí và cách sử dụng thiết bị dừng khẩn cấp, ý nghĩa của các cảnh báo trên băng tải, và quy trình bảo trì LOTO cơ bản.

- Chứng nhận định kỳ: Cần có quy trình đánh giá và cấp chứng nhận định kỳ (ví dụ: hàng năm) để đảm bảo kiến thức an toàn luôn được làm mới và tuân thủ.

5.3. Quy trình Vệ sinh và Gỡ tắc nghẽn an toàn

Đây là hai hoạt động thường xuyên xảy ra tai nạn nhất vì thường được thực hiện trong vội vàng.

- Nghiêm cấm tuyệt đối: Nghiêm cấm việc gỡ tắc nghẽn hoặc vệ sinh khi băng tải đang chạy. Thậm chí cả tốc độ chậm cũng có thể gây ra tai nạn cuốn.

- Quy trình Gỡ tắc nghẽn: Phải được thực hiện theo quy trình bảo trì LOTO đầy đủ, đặc biệt là phải xả hết năng lượng tích trữ trong hệ thống căng đai hoặc khí nén trước khi tiếp cận. Các công cụ chuyên dụng (gậy, móc dài) phải được sử dụng thay vì tay trần.

6. Kết Luận

Việc tuân thủ nghiêm ngặt Tiêu chuẩn và quy định về an toàn băng tải chính là cầu nối giữa hiệu suất sản xuất và trách nhiệm xã hội. Từ việc thiết kế rào chắn an toàn cố định theo tiêu chuẩn ISO 12100 cho đến việc thực thi bảo trì LOTO bắt buộc, mỗi hành động đều hướng đến mục tiêu bảo vệ người vận hành. Doanh nghiệp cần nhìn nhận sự an toàn không phải là chi phí mà là một khoản đầu tư chiến lược, xây dựng văn hóa an toàn thành ưu tiên số một trong mọi hoạt động của hệ thống băng tải tự động để đảm bảo hoạt động bền vững.