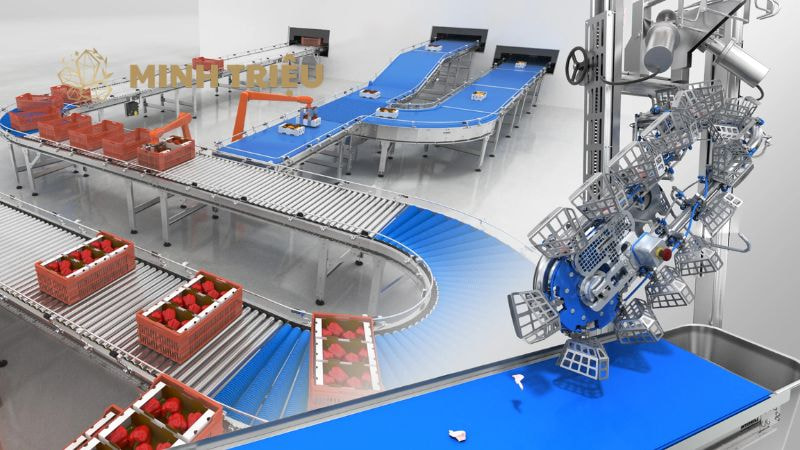

Hệ thống băng tải tự động

Thiết kế Băng tải cho Môi trường Đặc biệt: Giải pháp Chuyên biệt hóa Vật liệu và Công nghệ Đảm bảo Hiệu suất Bền vững

Hệ thống băng tải là huyết mạch của sản xuất hiện đại, nhưng hiệu suất của chúng sẽ bị đe dọa nghiêm trọng khi hoạt động trong các điều kiện khắc nghiệt. Để đảm bảo tính liên tục, an toàn và tuổi thọ thiết bị, việc Thiết kế băng tải cho môi trường đặc biệt là yêu cầu bắt buộc. Đây không chỉ là việc lắp đặt thêm vỏ bọc mà là một chiến lược kỹ thuật toàn diện, từ lựa chọn vật liệu đến tích hợp hệ thống điều khiển chuyên dụng, nhằm chống lại nhiệt độ cực đoan, ăn mòn hóa học hay nguy cơ cháy nổ.

1. Tầm quan trọng của Thiết kế Chuyên biệt

1.1. Thách thức từ các môi trường sản xuất khắc nghiệt

Sự mở rộng của tự động hóa đã đưa hệ thống băng tải vào hoạt động trong những lĩnh vực có điều kiện môi trường vô cùng thách thức, vượt xa khả năng chịu đựng của các thiết kế tiêu chuẩn. Trong ngành công nghiệp nặng như luyện kim, băng tải phải chịu đựng nhiệt độ lên đến hàng trăm độ C. Trong ngành thực phẩm và dược phẩm, chúng phải chịu quy trình rửa trôi hóa chất và áp lực cao.

Ngành hóa dầu phải đối mặt với nguy cơ cháy nổ cao và môi trường ăn mòn nghiêm trọng. Những môi trường này đặt ra các rào cản kỹ thuật đáng kể: vật liệu tiêu chuẩn bị xuống cấp nhanh chóng, cấu trúc bị gỉ sét, linh kiện điện tử bị hỏng hóc, và nguy cơ sự cố an toàn tăng cao. Nếu không có chiến lược Thiết kế băng tải cho môi trường đặc biệt được tính toán kỹ lưỡng, doanh nghiệp sẽ phải đối mặt với chi phí bảo trì khổng lồ, thời gian ngừng máy kéo dài và rủi ro tuân thủ pháp lý.

1.2. Khái niệm cốt lõi: Tiếp cận “Engineering for Environment”

“Engineering for Environment” (Kỹ thuật vì Môi trường) là nguyên tắc cốt lõi trong Thiết kế băng tải cho môi trường đặc biệt. Phương pháp này không chỉ xem xét tải trọng và tốc độ mà còn đặt các yếu tố môi trường (nhiệt độ, độ ẩm, nồng độ hóa chất, nguy cơ cháy nổ) làm đầu vào thiết kế quan trọng nhất.

Thay vì sử dụng các giải pháp bổ sung (như vỏ bảo vệ), nguyên tắc này đòi hỏi phải lựa chọn vật liệu chịu đựng từ bên trong, thiết kế cấu trúc loại bỏ các điểm yếu (như khe hở, góc chết) và tích hợp các công nghệ an toàn chuyên biệt. Mục tiêu là tạo ra một hệ thống băng tải có thể hoạt động bền vững, đạt hiệu suất cao nhất trong điều kiện khắc nghiệt đã định, từ đó tối đa hóa tuổi thọ và giảm thiểu rủi ro vận hành.

2. Nguyên tắc Cơ bản trong Lựa chọn Vật liệu và Phân loại Tiêu chuẩn

Thành công của việc Thiết kế băng tải cho môi trường đặc biệt phụ thuộc 80% vào việc lựa chọn đúng vật liệu và tuân thủ các tiêu chuẩn quốc tế nghiêm ngặt.

2.1. Lựa chọn Vật liệu chịu tải và Chịu môi trường

Khung và Cấu trúc (Frame and Structure)

- Inox (Stainless Steel): Là lựa chọn hàng đầu cho môi trường ẩm ướt và ăn mòn.

- Inox 304 (Chủ yếu): Phù hợp cho môi trường ẩm, rửa trôi thường xuyên (Washdown) và chịu ăn mòn nhẹ, thường được dùng trong các khu vực không tiếp xúc trực tiếp với hóa chất mạnh (ví dụ: các khu vực đóng gói thực phẩm khô).

- Inox 316 (Cao cấp): Bắt buộc cho môi trường có tính ăn mòn cao như nhà máy hóa chất, chế biến hải sản (có muối) hoặc dược phẩm. Inox 316 có hàm lượng Molybdenum cao, cung cấp khả năng chống ăn mòn lỗ (pitting corrosion) vượt trội, đặc biệt quan trọng khi tiếp xúc với các Chloride.

Polymer Kỹ thuật (Engineering Polymer):

- UHMWPE (Ultra High Molecular Weight Polyethylene): Sử dụng làm thanh dẫn hướng, máng trượt hoặc lót băng tải. Nó có khả năng chống mài mòn cao, chịu hóa chất tốt và không hút ẩm, lý tưởng cho Thiết kế băng tải cho môi trường đặc biệt trong ngành công nghiệp chế biến thực phẩm lạnh hoặc môi trường hóa chất nhẹ.

- PP (Polypropylene) và PE (Polyethylene): Thường dùng cho băng tải modular (Modular Plastic Belt) vì trọng lượng nhẹ, khả năng chống ẩm tuyệt vời và dễ vệ sinh.

Vật liệu Đai (Belt Materials)

- Silicone: Thường được sử dụng cho các ứng dụng nhiệt độ cao (ví dụ: lò nướng, sấy khô), có khả năng chịu nhiệt liên tục lên đến 200 độ C.

- PTFE (Teflon): Lựa chọn ưu tiên cho khả năng chống dính tuyệt đối và kháng hóa chất gần như hoàn hảo. Thường dùng trong ngành dệt may, thực phẩm dính hoặc xử lý hóa chất ăn mòn mạnh.

- Aramid (ví dụ: Kevlar): Dùng làm lớp gia cường hoặc đai dẫn động trong các ứng dụng nhiệt độ cao và cần độ bền kéo tuyệt đối.

- PVC/PU chuyên dụng: Các phiên bản chống dầu mỡ (Oil-resistant) hoặc chống cắt (Cut-resistant) cho các ứng dụng gia công kim loại hoặc chế biến thịt.

2.2. Các Chỉ số Phân loại Tiêu chuẩn Bắt buộc

Các tiêu chuẩn này là cơ sở pháp lý và kỹ thuật cho việc Thiết kế băng tải cho môi trường đặc biệt.

Đánh giá IP Rating (Ingress Protection)

Tiêu chuẩn IP (IEC 60529) đo lường khả năng bảo vệ của vỏ thiết bị điện và cơ khí khỏi sự xâm nhập của vật rắn (bụi) và chất lỏng (nước). Đối với môi trường đặc biệt, các chỉ số sau là bắt buộc:

- IP65: Bảo vệ hoàn toàn khỏi bụi (số 6) và khỏi tia nước áp lực thấp từ mọi hướng (số 5). Phù hợp cho các môi trường có độ ẩm cao hoặc rửa trôi nhẹ.

- IP67: Bảo vệ khỏi bụi và ngâm nước tạm thời ở độ sâu 1m (số 7).

- IP69K (Cấp độ cao nhất): Tiêu chuẩn bắt buộc cho Thiết kế băng tải cho môi trường đặc biệt trong ngành thực phẩm, đồ uống và dược phẩm, nơi cần vệ sinh bằng Nước nóng áp suất cao (High-Pressure, High-Temperature Washdown). Số 9K đảm bảo thiết bị chịu được tia nước nóng với áp suất cực lớn (80-100 bar). Mọi động cơ, cảm biến, và tủ điều khiển phải đạt tiêu chuẩn này.

Tiêu chuẩn Chống cháy nổ ATEX/IECEx

Các tiêu chuẩn này áp dụng cho các khu vực có khí dễ cháy, hơi hoặc bụi (ví dụ: nhà máy hóa dầu, sản xuất bột mì, chế biến gỗ).

Phân vùng Nguy hiểm (Zoning):

- Zone 0 (ATEX): Khu vực có hỗn hợp cháy nổ tồn tại liên tục hoặc trong thời gian dài (Hiếm gặp với băng tải, trừ bên trong thiết bị xử lý).

- Zone 1: Khu vực có hỗn hợp cháy nổ có khả năng xuất hiện trong điều kiện hoạt động bình thường (ví dụ: khu vực đóng chai/chiết rót).

- Zone 2: Khu vực có hỗn hợp cháy nổ không thường xuyên hoặc chỉ tồn tại trong thời gian ngắn (Thường thấy nhất).

Yêu cầu Thiết bị: Tất cả các thành phần điện (động cơ, cảm biến, hộp điều khiển) và cơ khí (ổ trục, đai) phải được chứng nhận chống cháy nổ (Ex-Proof). Điều này bao gồm:

- Động cơ Ex d (Flameproof Enclosure): Vỏ động cơ phải đủ mạnh để chứa vụ nổ bên trong mà không làm lan truyền ra môi trường ngoài.

- Kiểm soát Nhiệt độ Bề mặt (T-Class): Nhiệt độ bề mặt tối đa của thiết bị phải luôn thấp hơn nhiệt độ tự bốc cháy của vật chất dễ cháy trong môi trường.

- Kiểm soát Tĩnh điện: Vật liệu băng tải phải là loại dẫn điện (Antistatic) để đảm bảo không tích tụ điện tích có thể gây ra tia lửa.

Tiêu chuẩn Vệ sinh (FDA, USDA, EHEDG, GMP)

Các tiêu chuẩn này chi phối việc Thiết kế băng tải cho môi trường đặc biệt trong ngành thực phẩm và dược phẩm (Hygiene Zone).

- FDA (Food and Drug Administration): Yêu cầu vật liệu tiếp xúc trực tiếp với sản phẩm phải là “Food Contact Safe” (ví dụ: PU, Silicone, Inox 316L).

- EHEDG (European Hygienic Engineering & Design Group): Đưa ra các hướng dẫn thiết kế chi tiết nhằm loại bỏ vi khuẩn phát triển: Không có khe hở (No Crevices), hàn liên tục (Continuous Welding), các bề mặt phải có góc lượn (Radius) thay vì góc vuông.

- GMP (Good Manufacturing Practice): Tập trung vào việc dễ dàng vệ sinh, tháo lắp, và xác minh quy trình làm sạch (Validation).

3. Thiết kế Băng tải cho từng Môi trường Đặc biệt Cụ thể

Việc Thiết kế băng tải cho môi trường đặc biệt phải được cá nhân hóa triệt để theo từng loại thách thức môi trường.

3.1. Môi trường Nhiệt độ Cực cao

Các ngành công nghiệp như nung gốm, cán thép, và chế biến thực phẩm (sấy, chiên) yêu cầu băng tải chịu nhiệt độ cao.

Thách thức chính: Giãn nở nhiệt (Thermal Expansion), hỏng hóc dầu mỡ bôi trơn, giảm độ bền kéo của vật liệu.

Giải pháp Thiết kế Cơ khí:

- Băng tải Lưới Kim loại (Metal Mesh Belt): Thường làm bằng Inox (loại chịu nhiệt) hoặc hợp kim Nickel-Chrome. Thiết kế dạng lưới cho phép nhiệt độ phân tán đồng đều và giảm thiểu sự tích tụ nhiệt.

- Thiết kế bù trừ Giãn nở: Cấu trúc khung phải có khe hở (Expansion Joints) hoặc cơ chế tự động căng đai (Take-up System) được thiết kế đặc biệt để xử lý sự thay đổi chiều dài đai do nhiệt độ mà không làm hỏng ổ trục hoặc khung.

- Con lăn và Puli: Phải có thành dày hơn để chống biến dạng.

- Ổ trục: Sử dụng Bạc đạn chịu nhiệt làm từ gốm (Ceramic) hoặc các hợp chất Carbon/Graphite, thay vì thép thông thường. Các ổ trục này thường không cần bôi trơn hoặc sử dụng dầu mỡ bôi trơn gốc Silicon chuyên dụng có điểm nhỏ giọt (Drop Point) cực cao.

Giải pháp Điều khiển: Sử dụng cảm biến nhiệt độ (Thermocouple) liên tục giám sát nhiệt độ khung và đai, tự động giảm tốc độ hoặc dừng nếu vượt ngưỡng an toàn đã thiết lập.

3.2. Môi trường Nhiệt độ Cực thấp

Các ứng dụng trong phòng đông lạnh, chế biến thịt đông lạnh, hoặc kho lạnh sâu yêu cầu Thiết kế băng tải cho môi trường đặc biệt chống băng giá và giòn lạnh.

Thách thức chính: Giòn hóa polymer (Cold Embrittlement), hơi nước ngưng tụ thành băng, tăng độ nhớt của dầu mỡ.

Giải pháp Thiết kế Vật liệu:

- Vật liệu Polymer: Chỉ sử dụng các vật liệu polymer kỹ thuật có điểm chuyển pha thủy tinh (Glass Transition Temperature – Tg) rất thấp để tránh giòn và nứt. Ví dụ: một số loại PU hoặc PE đặc biệt.

- Khung: Thép (Carbon Steel hoặc Inox) phải được xử lý để tránh nứt vỡ do ứng suất nhiệt độ thấp.

Giải pháp Bôi trơn và Độ ẩm:

- Dầu mỡ Chuyên dụng: Bắt buộc sử dụng Dầu mỡ bôi trơn tổng hợp (Synthetic Grease) có độ nhớt ổn định và điểm đông đặc cực thấp. Dầu mỡ thông thường sẽ trở nên quá đặc, làm tăng ma sát và tiêu hao năng lượng động cơ.

- Kiểm soát Băng giá: Lắp đặt Bộ phận sưởi ấm (Heater Strips) bên trong các hộp động cơ, cảm biến, và đặc biệt là các cảm biến quang điện để ngăn hơi nước ngưng tụ và đóng băng, đảm bảo chúng hoạt động chính xác.

- Thiết kế Hộp số: Sử dụng hộp số có khe hở lớn hơn để bù trừ sự co ngót của vật liệu kim loại ở nhiệt độ thấp.

3.3. Môi trường Ướt và Ăn mòn Hóa học

Đây là môi trường phổ biến trong sản xuất hóa chất, xi mạ, khai thác mỏ và chế biến thực phẩm có sử dụng axit/muối.

Thách thức chính: Gỉ sét, ăn mòn điện hóa (Galvanic Corrosion), tích tụ hóa chất tại các góc chết.

Giải pháp Thiết kế Khung và Cấu trúc:

- Inox 316 và Hàn Chuyên dụng: Khung phải làm bằng Inox 316. Mọi mối hàn phải là Hàn liên tục (Continuous Weld) và được đánh bóng để loại bỏ các khe hở (Crevices) nơi hóa chất và nước có thể đọng lại và gây ăn mòn cục bộ.

- Thiết kế Mái dốc (Sloped Design): Các bề mặt ngang của khung phải được thiết kế nghiêng để đảm bảo nước và hóa chất tự động thoát ra ngoài, không đọng lại.

- Chống Ăn mòn Điện hóa: Khi sử dụng các kim loại khác nhau (ví dụ: Inox và Nhôm), phải sử dụng các Tấm đệm cách điện (Insulation Gaskets) để ngăn chặn sự tiếp xúc trực tiếp, tránh tạo thành pin điện hóa làm một kim loại bị ăn mòn nhanh chóng.

Giải pháp Linh kiện: Sử dụng các loại Đai (Belt) làm từ Polyester hoặc Polyurethane (PU) có lớp phủ chống thủy phân (Anti-Hydrolysis) để chống lại sự phân hủy do nước và hóa chất gây ra.

3.4. Môi trường Chống Cháy nổ (ATEX/Dusty/Flammable)

Các hệ thống băng tải xử lý bột (bột mì, đường, than, hóa chất dạng hạt) hoặc vận chuyển dung môi dễ cháy phải được Thiết kế băng tải cho môi trường đặc biệt chống phát sinh nguồn đánh lửa.

Thách thức chính: Tĩnh điện (Static Electricity), nhiệt độ bề mặt vượt quá mức an toàn, tia lửa do ma sát hoặc va chạm.

Giải pháp Kiểm soát Nguồn Đánh lửa:

- Vật liệu đai Chống tĩnh điện (Antistatic Belting): Băng tải phải có điện trở suất bề mặt thấp, cho phép điện tích tiêu tán an toàn.

- Hệ thống Tiếp địa (Grounding): Toàn bộ khung băng tải phải được nối đất (Earthing) một cách chắc chắn và kiểm tra độ liên tục của nối đất định kỳ.

- Thanh Khử tĩnh điện (Static Eliminators): Lắp đặt tại các điểm chuyển tiếp nơi ma sát cao có thể tạo ra tĩnh điện.

- Cảm biến Quá nhiệt: Lắp đặt cảm biến nhiệt tại ổ trục và các puli để phát hiện sớm sự gia tăng nhiệt độ do ma sát hoặc lỗi ổ trục, ngắt điện trước khi đạt đến nhiệt độ bắt lửa của môi trường.

- Bộ phận Chống trượt (Belt Slip Sensor): Giám sát sự trượt của đai trên puli dẫn động. Trượt quá mức tạo ra ma sát và nhiệt, là một nguồn đánh lửa tiềm năng.

- Giải pháp Điện: Sử dụng động cơ, hộp nối, và cảm biến Ex d (chống cháy) hoặc Ex e (tăng cường an toàn) đã được chứng nhận ATEX/IECEx.

3.5. Môi trường Vệ sinh Nghiêm ngặt (Thực phẩm & Dược phẩm)

Ngành sản xuất có yêu cầu vệ sinh cao nhất cần một triết lý Thiết kế băng tải cho môi trường đặc biệt tập trung vào khả năng làm sạch và phòng ngừa vi khuẩn.

Thách thức chính: Vi khuẩn tích tụ trong các góc chết, ô nhiễm từ dầu mỡ, khó khăn khi rửa trôi.

Giải pháp Thiết kế Vệ sinh (Hygienic Design):

- Khung Mở và Sàn phẳng (Open and Planar Design): Loại bỏ hoàn toàn các Hộp rỗng (Hollow Sections) và các thanh chống chéo (Cross Members) không cần thiết. Khung thường là các thanh Inox được đánh bóng, lắp ráp sao cho mọi bề mặt đều dễ tiếp cận bằng tia nước.

- Hệ thống Tháo nhanh (Quick-Release Components): Các con lăn, đai và máng dẫn phải được thiết kế để có thể tháo rời nhanh chóng bằng tay, không cần dụng cụ, phục vụ cho việc vệ sinh thủ công và CIP (Clean-in-Place).

- Bạc đạn Tự bôi trơn (Self-Lubricating Bearings): Sử dụng bạc đạn bằng polymer hoặc gốm sứ đã được FDA phê chuẩn để loại bỏ nhu cầu bôi trơn bằng dầu mỡ truyền thống, ngăn ngừa nguy cơ ô nhiễm.

- Vị trí Hàn: Chỉ cho phép hàn liên tục, không có các khe hở nhỏ hơn 3mm (No less than 3mm gaps) để ngăn chặn vi khuẩn bám trụ.

4. Tích hợp Công nghệ và Vận hành cho Môi trường Đặc biệt

Việc Thiết kế băng tải cho môi trường đặc biệt đòi hỏi phải tích hợp các công nghệ thông minh để giám sát và duy trì điều kiện vận hành an toàn.

4.1. Hệ thống Điều khiển và Cảm biến Chuyên dụng

Hệ thống điện và điều khiển phải được thiết kế để chịu được các điều kiện môi trường tương đương hoặc khắc nghiệt hơn bản thân băng tải.

- Tủ điều khiển Chống chịu Môi trường: Tủ điện ngoài trời hoặc trong môi trường ẩm ướt phải đạt IP66 trở lên, với Vật liệu vỏ Inox 316 và có hệ thống thông gió hoặc điều hòa nhiệt độ bên trong (để chống ngưng tụ hơi nước).

- Bảo vệ Chống Cháy nổ (Purged/Pressurized Enclosures): Trong khu vực Zone 1 hoặc 2, tủ điều khiển điện tử có thể được thiết kế Ép khí (Purged). Khí trơ (ví dụ: Nitơ) được bơm vào tủ với áp suất dương để ngăn chặn khí/bụi dễ cháy xâm nhập, cho phép sử dụng các linh kiện điện tử tiêu chuẩn bên trong.

- Cảm biến và Kết nối: Tất cả các cảm biến (tiệm cận, quang điện, nhiệt độ) phải có vỏ bọc được chứng nhận IP69K hoặc ATEX/IECEx. Cáp điện phải là loại chịu nhiệt (Silicon Jacket) hoặc chịu hóa chất (Teflon Jacket) và đi trong ống dẫn kín Inox.

4.2. Chiến lược Bảo trì Đặc biệt

Chiến lược bảo trì cần được xây dựng dựa trên các rủi ro đã được xác định trong quá trình Thiết kế băng tải cho môi trường đặc biệt.

Quy trình LOTO (Lockout/Tagout) cho Khu vực Ex-Zone: Phải sử dụng Công cụ không phát tia lửa điện (Non-Sparking Tools) làm từ đồng hoặc hợp kim Beryllium-Copper khi thực hiện bảo trì trong khu vực nguy hiểm. Quy trình LOTO phải bao gồm cả việc xác minh không còn tích tụ tĩnh điện.

Bảo trì Dự đoán (Predictive Maintenance – PdM):

- Phân tích Rung động (Vibration Analysis): Bắt buộc đối với băng tải nhiệt độ cực đoan. Rung động bất thường báo hiệu sự xuống cấp của ổ trục do nhiệt độ cao hoặc bôi trơn kém, cho phép thay thế trước khi xảy ra sự cố nghiêm trọng.

- Giám sát Ăn mòn: Sử dụng các phương pháp kiểm tra không phá hủy (NDT) như kiểm tra siêu âm hoặc X-ray để định kỳ kiểm tra độ dày thành của khung và các bộ phận chịu lực trong môi trường ăn mòn.

Kế hoạch Thay thế Vật liệu (Material Replacement Plan): Dựa trên dữ liệu thí nghiệm, thiết lập chu kỳ thay thế đai, bạc đạn và các bộ phận polymer bị ảnh hưởng bởi hóa chất hoặc nhiệt độ, thay vì chờ đến khi chúng hỏng hóc.

5. Kết luận

Việc áp dụng nguyên tắc Thiết kế băng tải cho môi trường đặc biệt là một khoản đầu tư chiến lược, giúp bảo vệ tài sản, con người và duy trì tính liên tục trong sản xuất. Bằng cách chuyên biệt hóa vật liệu, tuân thủ các tiêu chuẩn nghiêm ngặt như IP69K, ATEX và EHEDG, doanh nghiệp không chỉ đáp ứng được các thách thức môi trường mà còn kéo dài đáng kể tuổi thọ của thiết bị, giảm thiểu chi phí vận hành và nâng cao khả năng cạnh tranh trên thị trường toàn cầu. Hãy xem Thiết kế băng tải cho môi trường đặc biệt như là nền tảng vững chắc cho sự bền vững trong kỷ nguyên công nghiệp 4.0.