Hệ thống băng tải tự động

Hệ thống vệ sinh băng tải: Giải pháp tối ưu hóa hiệu suất và kéo dài tuổi thọ băng chuyền trong công nghiệp

Hệ thống vệ sinh băng tải đại diện cho giải pháp kỹ thuật thiết yếu, đảm bảo tính liên tục và hiệu quả của các hệ thống băng tải tự động trong sản xuất công nghiệp. Cơ chế vận hành băng tải, đặc biệt trong các ngành khai khoáng, sản xuất xi măng hay xử lý vật liệu rời, luôn tồn tại vấn đề vật liệu dư thừa (Carry-back); hệ thống vệ sinh chủ động loại bỏ chúng, giữ cho bề mặt băng sạch sẽ và ngăn ngừa vật liệu rơi vãi. Sự sạch sẽ này trực tiếp quyết định hiệu suất truyền tải của toàn bộ dây chuyền, giảm thiểu đáng kể rủi ro hỏng hóc thiết bị, qua đó duy trì tuổi thọ băng chuyền một cách bền vững.

1. Giới thiệu về tầm quan trọng của việc vệ sinh băng tải

1.1. Băng tải – Trái tim của dây chuyền sản xuất tự động

Băng tải đóng vai trò là xương sống vận chuyển, đảm bảo luồng vật liệu di chuyển liên tục qua các giai đoạn xử lý trong nhà máy sản xuất công nghiệp. Trong các ngành công nghiệp nặng, khai thác tài nguyên, hay chế biến thực phẩm, hệ thống băng tải tự động thực hiện công việc di chuyển hàng tấn vật liệu mỗi giờ; sự ổn định của nó quyết định năng suất và hiệu quả kinh tế của toàn bộ doanh nghiệp. Nếu băng tải dừng hoạt động do sự cố kỹ thuật, toàn bộ dây chuyền sản xuất sẽ bị đình trệ, dẫn đến thiệt hại kinh tế lớn.

1.2. Thách thức từ vật liệu dư thừa (Carry-back)

Thách thức lớn nhất trong vận hành băng tải là hiện tượng vật liệu dư thừa (Carry-back), xảy ra khi một lượng vật liệu vận chuyển bám dính vào bề mặt băng và không được xả hết tại puli đầu. Vật liệu bám dính này sẽ rơi vãi dọc theo tuyến băng tải trên đường về, gây ra hàng loạt hậu quả tiêu cực. Hậu quả của vật liệu bám dính (như bụi, bùn, vật liệu ẩm) bao gồm việc gây rơi vãi dọc tuyến băng; sự tích tụ vật liệu dưới băng làm hỏng con lăn đỡ và puli đuôi. Tác động tiêu cực này không chỉ làm giảm hiệu suất truyền tải mà còn trực tiếp đe dọa đến an toàn lao động và làm tăng chi phí vận hành (OPEX) do phải dọn dẹp thường xuyên.

1.3. Hệ thống vệ sinh băng tải là gì?

Hệ thống vệ sinh băng tải là tập hợp các thiết bị cơ khí và kỹ thuật được thiết kế chuyên biệt để loại bỏ vật liệu bám dính trên bề mặt băng tải một cách tự động và liên tục ngay tại puli đầu. Hệ thống này bao gồm nhiều giai đoạn làm sạch, từ thô sơ đến tinh vi, nhằm mục đích duy trì bề mặt băng sạch nhất có thể. Định nghĩa này cho thấy hệ thống vệ sinh không chỉ là một phụ kiện, mà là một thành phần tích hợp, tối ưu hóa toàn bộ hiệu năng vận hành của băng tải tự động.

2. Cấu tạo và Phân loại cơ bản của Hệ thống vệ sinh băng tải

2.1. Các thành phần chính của hệ thống

Gạt sơ cấp (Primary Belt Cleaner)

Gạt sơ cấp được lắp đặt tại vị trí chiến lược, ngay dưới điểm xả của vật liệu, tiếp xúc trực tiếp với bề mặt băng ngay khi nó rời khỏi puli đầu. Chức năng chính của gạt sơ cấp là loại bỏ phần lớn (khoảng 60-80%) vật liệu thô và dễ gạt bám dính trên băng. Thiết bị này sử dụng lưỡi gạt lớn làm từ vật liệu bền như Polyurethane hoặc thép chịu mài mòn, được thiết kế để chịu được lực tác động mạnh và loại bỏ hiệu quả lượng lớn vật liệu ban đầu.

Gạt thứ cấp (Secondary Belt Cleaner)

Gạt thứ cấp được lắp đặt ở vị trí sau gạt sơ cấp, cách puli đầu từ 1 đến 2 mét, trong khu vực mà băng tải đã thẳng và ổn định hơn. Chức năng của gạt thứ cấp là loại bỏ vật liệu mịn, ẩm, hoặc bám dính cao còn sót lại sau giai đoạn gạt sơ cấp, qua đó thực hiện quá trình làm sạch sâu. Thiết bị này thường sử dụng các lưỡi gạt nhỏ hơn, được căng bằng lò xo hoặc khí nén, và thường được chế tạo bằng vật liệu siêu bền như Tungsten Carbide để xử lý các vật liệu dính và mài mòn cao.

Thiết bị kiểm soát văng vật liệu (Skirting/Chân váy)

Thiết bị kiểm soát văng vật liệu (Skirting) không tham gia trực tiếp vào việc làm sạch bề mặt băng mà đóng vai trò quan trọng trong việc giữ vật liệu và bụi trong phạm vi băng tải. Vai trò của Skirting là tạo ra một rào cản vật lý tại các điểm chuyển tiếp hoặc nạp vật liệu, ngăn chặn sự rơi vãi bên mép băng.

2.2. Phân loại theo nguyên lý hoạt động

| Loại Hệ thống Vệ sinh | Nguyên lý Hoạt động | Ứng dụng Tiêu biểu | Vật liệu Lưỡi gạt Chính |

|---|---|---|---|

| Gạt Cơ học | Sử dụng lưỡi tiếp xúc trực tiếp (áp suất) | Khai khoáng, xi măng, than | Polyurethane, Tungsten Carbide |

| Vệ sinh bằng Nước/Hóa chất | Phun dung dịch áp lực cao kết hợp gạt | Thực phẩm, dược phẩm, nông nghiệp | Inox (cho khung), Cao su/Polymer |

| Vệ sinh bằng Khí nén | Thổi vật liệu bằng luồng khí áp suất cao | Vật liệu nhẹ, bụi mịn, ngành giấy | Kim loại, Polymer chịu nhiệt |

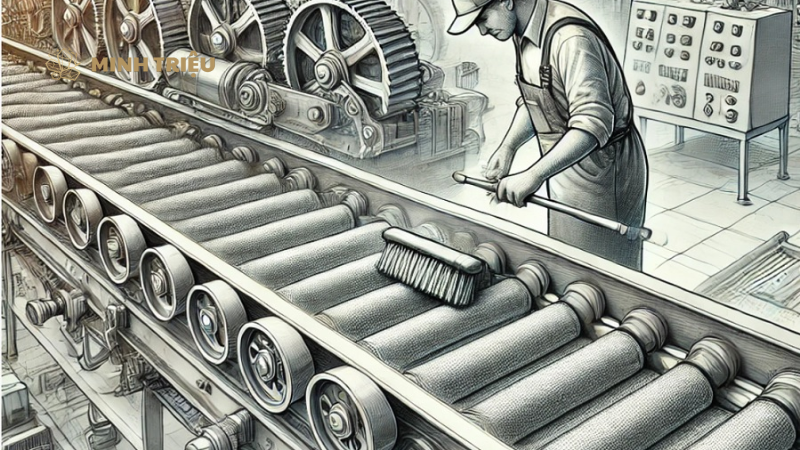

| Vệ sinh Bàn chải Quay | Chổi quay quét bề mặt băng | Dây chuyền vật liệu thô, yêu cầu độ sạch vừa | Sợi nylon, sợi thép |

Hệ thống gạt cơ học (Scrapers)

Hệ thống gạt cơ học là phương pháp vệ sinh phổ biến nhất, sử dụng lưỡi gạt (Scrapers) bằng các vật liệu có độ cứng và khả năng đàn hồi cao để cạo sạch bề mặt băng. Ưu điểm chính của hệ thống này là tính đơn giản trong cấu tạo, dễ dàng bảo trì và khả năng đạt hiệu quả cao trong nhiều điều kiện vận hành. Lưỡi gạt thường được làm từ Polyurethane (cho ứng dụng ít mài mòn) hoặc Tungsten Carbide (cho ứng dụng mài mòn cao).

Hệ thống vệ sinh bằng nước/hóa chất (Water/Washing System)

Hệ thống vệ sinh bằng nước/hóa chất áp dụng chủ yếu cho các ngành yêu cầu độ sạch tuyệt đối, như chế biến thực phẩm và dược phẩm. Hệ thống này sử dụng vòi phun áp lực cao để làm mềm và hòa tan vật liệu bám dính, sau đó kết hợp với gạt cơ học để loại bỏ dung dịch. Việc sử dụng các hóa chất chuyên dụng giúp khử trùng và đảm bảo các tiêu chuẩn môi trường vệ sinh nghiêm ngặt.

Hệ thống vệ sinh bằng khí nén (Air Knife)

Hệ thống vệ sinh bằng khí nén ít phổ biến hơn gạt cơ học, sử dụng luồng khí áp suất cao (Air Knife) tập trung để thổi bay vật liệu dư thừa. Phương pháp này thường hiệu quả đối với các loại vật liệu nhẹ, khô và có tính bám dính thấp.

3. Lợi ích vượt trội khi đầu tư vào Hệ thống vệ sinh băng tải chuyên nghiệp

3.1. Nâng cao hiệu suất và công suất truyền tải

Hệ thống vệ sinh băng tải ngăn chặn sự suy giảm công suất, đảm bảo dòng chảy vật liệu diễn ra liên tục theo thiết kế. Vật liệu dư thừa tích tụ trên bề mặt băng làm tăng trọng lượng và ma sát, gây thất thoát năng lượng và giảm vận tốc băng tải. Hệ thống vệ sinh loại bỏ vật liệu này, tối ưu hóa công suất thiết kế và tăng hiệu suất truyền tải lên mức cao nhất. Việc tăng hiệu quả của quá trình gạt và xả vật liệu tại puli đầu đồng nghĩa với việc băng tải luôn sẵn sàng cho chu trình nạp vật liệu tiếp theo mà không bị gián đoạn.

3.2. Kéo dài tuổi thọ thiết bị và giảm chi phí thay thế

- Giảm mài mòn băng tải: Vật liệu bám dính, đặc biệt là vật liệu cứng hoặc sắc nhọn, là tác nhân chính gây mài mòn và rách bề mặt băng tải. Hệ thống gạt chuyên nghiệp làm giảm lực ma sát bất lợi này, duy trì sự toàn vẹn của cao su băng tải.

- Bảo vệ con lăn (Idlers) và puli: Vật liệu tích tụ rơi xuống làm kẹt các con lăn đỡ, gây ra hiện tượng mài mòn không đều và làm hỏng vòng bi. Hệ thống vệ sinh ngăn chặn vật liệu tích tụ, giảm tải trọng dư thừa lên puli và con lăn, qua đó giảm nhu cầu bảo trì và kéo dài đáng kể vòng đời của chúng.

3.3. Đảm bảo an toàn và cải thiện môi trường lao động

Hệ thống vệ sinh băng tải cải thiện đáng kể môi trường làm việc, giảm thiểu rủi ro cho nhân viên vận hành. Việc loại bỏ nguy cơ trượt chân, vấp ngã do vật liệu rơi vãi dọc tuyến băng tải đảm bảo an toàn lao động theo quy định nghiêm ngặt của ngành. Đồng thời, hệ thống này giảm thiểu phát tán bụi bẩn ra không khí và khu vực xung quanh, giúp nhà máy dễ dàng đáp ứng các tiêu chuẩn môi trường về ô nhiễm không khí và chất thải.

3.4. Tối ưu hóa chi phí vận hành (OPEX)

Tối ưu hóa Chi phí vận hành (OPEX) là một lợi ích kinh tế rõ ràng mà hệ thống vệ sinh băng tải mang lại. Hệ thống này giảm đáng kể thời gian ngừng máy (downtime) ngoài kế hoạch do sự cố kẹt con lăn hoặc hỏng băng tải. Việc giảm chi phí nhân công cho việc dọn dẹp và bảo trì thủ công thường xuyên là một đóng góp trực tiếp vào hiệu quả tài chính.

- Chi phí Năng lượng: Giảm ma sát đồng nghĩa với giảm điện năng tiêu thụ.

- Chi phí Thay thế Thiết bị: Kéo dài tuổi thọ của con lăn, puli và băng tải.

- Chi phí Nhân công: Giảm nhu cầu dọn dẹp vật liệu rơi vãi.

- Chi phí Thời gian Ngừng máy: Giảm rủi ro hỏng hóc đột ngột.

4. Các tiêu chí lựa chọn Hệ thống vệ sinh băng tải phù hợp

4.1. Đặc tính của vật liệu vận chuyển

Đặc tính của vật liệu vận chuyển là yếu tố quyết định loại lưỡi gạt và độ bền vật liệu cần thiết. Độ ẩm cao làm tăng độ dính của vật liệu; vật liệu dính cao cần lưỡi gạt thứ cấp mạnh và góc gạt sắc hơn. Tính ăn mòn và kích thước hạt lớn đòi hỏi vật liệu lưỡi gạt phải chịu mài mòn vượt trội, như Tungsten Carbide.

| Đặc tính Vật liệu | Độ mài mòn | Độ dính | Loại Lưỡi Gạt Khuyến nghị | Ghi chú Vận hành |

|---|---|---|---|---|

| Bột than, Hạt nhựa | Thấp | Thấp/Trung bình | Polyurethane (PU) mềm | Dễ lắp đặt, chi phí thấp |

| Đá dăm, Quặng sắt, Xi măng | Cao | Trung bình | Tungsten Carbide (Kim loại cứng) | Độ bền cực cao, hiệu suất gạt tốt nhất |

| Cát ẩm, Bùn, Đất sét | Trung bình | Rất cao | PU chịu dầu/Hệ thống gạt đa lưỡi | Yêu cầu Gạt thứ cấp mạnh mẽ |

4.2. Thông số kỹ thuật của băng tải

Thông số kỹ thuật của băng tải xác định giới hạn áp dụng và cấu hình lắp đặt hệ thống vệ sinh.

- Tốc độ băng tải: Tốc độ cao (trên $3 \, m/s$) đòi hỏi hệ thống gạt phải được thiết kế đặc biệt để chịu lực rung và duy trì độ căng (tension) ổn định mà không làm hỏng băng.

- Chiều rộng băng tải: Chiều rộng lớn yêu cầu các mô-đun gạt phải được chia nhỏ hoặc thiết kế lưỡi gạt dài nguyên khối để đảm bảo áp lực gạt phân bổ đều trên toàn bộ bề mặt.

- Loại puli đầu: Đường kính puli ảnh hưởng đến bán kính cong của băng tại điểm xả, từ đó quyết định góc lắp đặt tối ưu của gạt sơ cấp.

4.3. Môi trường hoạt động

Môi trường hoạt động chi phối sự lựa chọn về vật liệu cấu tạo khung và lưỡi gạt của hệ thống vệ sinh. Trong môi trường có nhiệt độ cao, cần sử dụng thép chịu nhiệt và Polyurethane đặc chủng. Đối với các ngành như thực phẩm, hệ thống phải tuân thủ nghiêm ngặt tiêu chuẩn vệ sinh (Food Grade), sử dụng vật liệu Inox 304 hoặc 316 cho khung và vật liệu lưỡi gạt không độc hại, tránh nhiễm chéo.

5. Quy trình Lắp đặt và Bảo trì hiệu quả

5.1. Lắp đặt chuẩn kỹ thuật

Lắp đặt chuẩn kỹ thuật bắt đầu bằng việc đảm bảo vị trí lắp đặt chính xác của gạt sơ cấp và thứ cấp theo khuyến nghị của nhà sản xuất. Góc gạt và khoảng cách giữa các lưỡi phải được căn chỉnh cẩn thận để đạt hiệu quả gạt cao nhất. Yếu tố quan trọng nhất là thiết lập độ căng (tension) tối ưu cho lưỡi gạt, sử dụng lò xo hoặc thiết bị căng khí nén chuyên dụng. Độ căng quá yếu sẽ không loại bỏ được vật liệu dư thừa, trong khi quá mạnh sẽ làm tăng mài mòn băng tải và tiêu hao năng lượng.

5.2. Bảo trì định kỳ (Maintenance)

Bảo trì định kỳ giúp duy trì trạng thái hoạt động hoàn hảo và tránh thời gian ngừng máy (downtime) ngoài ý muốn. Kỹ sư bảo trì phải thực hiện kiểm tra độ mòn của lưỡi gạt theo chu kỳ đã định; việc thay thế lưỡi gạt kịp thời là cần thiết để duy trì áp lực gạt hiệu quả. Kiểm tra và điều chỉnh lại độ căng thường xuyên cũng là một nhiệm vụ thiết yếu, vì lưỡi gạt bị mòn sẽ làm giảm độ căng cần thiết cho việc làm sạch.

- Kiểm tra trực quan độ mòn của lưỡi gạt (cần thay thế khi độ mòn đạt $50-60\%$).

- Đo lường và điều chỉnh độ căng của lò xo hoặc áp suất khí nén.

- Vệ sinh khu vực gạt để loại bỏ vật liệu tích tụ làm cản trở cơ chế căng.

- Kiểm tra sự thẳng hàng của băng tải và lưỡi gạt để tránh mài mòn không đồng đều.

6. Kết luận

Đầu tư vào một hệ thống vệ sinh băng tải chuyên nghiệp là khoản đầu tư thiết yếu, không phải là chi phí phụ, trong xu hướng tự động hóa công nghiệp hiện đại. Hệ thống này cung cấp giải pháp bền vững cho vấn đề vật liệu dư thừa (Carry-back), góp phần trực tiếp vào việc tối ưu hóa hiệu suất truyền tải, kéo dài tuổi thọ băng chuyền và giảm thiểu Chi phí vận hành (OPEX) dài hạn. Việc áp dụng đúng kỹ thuật lắp đặt, lựa chọn chính xác vật liệu lưỡi gạt (Polyurethane hoặc Tungsten Carbide) dựa trên đặc tính vật liệu là chìa khóa để khai thác tối đa lợi ích của hệ thống.