Hệ thống băng tải tự động

Đánh giá Tình trạng Hoạt động của Băng tải: Phương pháp Giám sát Hiện đại và Chiến lược Bảo trì Dự đoán Đảm bảo Sản xuất Bền vững

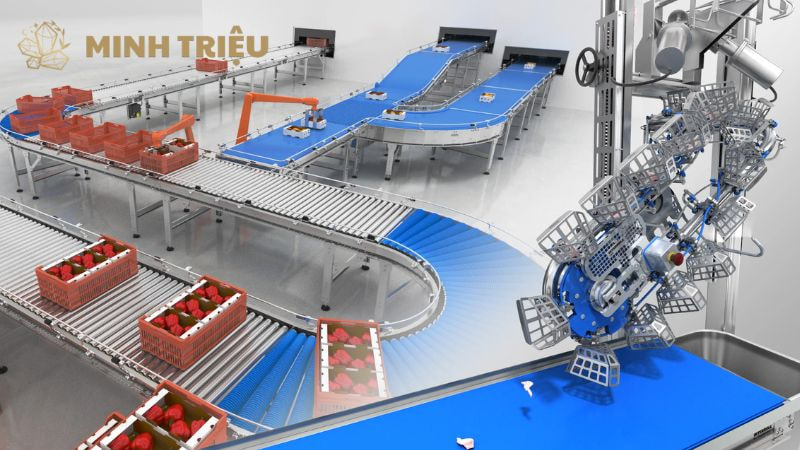

Hệ thống băng tải là huyết mạch không thể thiếu trong mọi quy trình sản xuất công nghiệp và logistics. Việc quản lý hiệu suất và tuổi thọ của chúng là yếu tố then chốt quyết định hiệu quả vận hành tổng thể. Để duy trì tính liên tục và giảm thiểu rủi ro, quá trình Đánh giá tình trạng hoạt động của băng tải cần được thực hiện thường xuyên, kết hợp giữa kiểm tra truyền thống và công nghệ chẩn đoán tiên tiến. Đây là một chiến lược giúp chuyển đổi từ bảo trì phản ứng sang bảo trì dự đoán thông minh.

1. Tầm quan trọng của Chẩn đoán Sớm

1.1. Bối cảnh: Băng tải – Tài sản trọng yếu và Rủi ro ngừng máy

Trong môi trường công nghiệp hiện đại, hệ thống băng tải được xem là một trong những tài sản vật chất quan trọng nhất. Chúng chịu trách nhiệm di chuyển hàng trăm đến hàng nghìn tấn vật liệu mỗi giờ trong các ngành khai thác than, quặng, xi măng, cũng như xử lý hàng hóa tốc độ cao trong sản xuất và kho bãi logistics. Sự cố của một mắt xích nhỏ trong hệ thống này có thể dẫn đến việc toàn bộ dây chuyền sản xuất bị tê liệt. Rủi ro ngừng máy (unplanned downtime) do hỏng hóc băng tải là mối đe dọa tài chính lớn.

Chi phí này không chỉ bao gồm chi phí sửa chữa và thay thế linh kiện, mà còn là tổn thất doanh thu do mất năng suất, chi phí nhân công chờ đợi, và thậm chí là phạt hợp đồng giao hàng chậm trễ. Theo các nghiên cứu công nghiệp, một giờ ngừng hoạt động của hệ thống băng tải khai thác quy mô lớn có thể tiêu tốn hàng chục nghìn đô la. Do đó, việc thiết lập một quy trình chẩn đoán sớm và chính xác, hay còn gọi là Đánh giá tình trạng hoạt động của băng tải, là một yêu cầu kinh doanh bắt buộc. Nó chuyển trọng tâm quản lý từ việc “phản ứng với hỏng hóc” sang “ngăn ngừa hỏng hóc”.

1.2. Đánh giá tình trạng hoạt động của băng tải là gì?

Đánh giá tình trạng hoạt động của băng tải là một tập hợp các phương pháp kỹ thuật được áp dụng định kỳ hoặc liên tục để thu thập dữ liệu về các thông số vật lý của hệ thống (như rung động, nhiệt độ, mức độ mài mòn). Mục tiêu là xác định “sức khỏe” hiện tại của từng thành phần (đai, con lăn, puli, hộp số) và dự đoán chính xác thời điểm mà một linh kiện có khả năng hỏng hóc. Quá trình này không chỉ là kiểm tra đơn thuần. Nó sử dụng dữ liệu định lượng để so sánh với các đường cơ sở (baseline) đã thiết lập, xác định các điểm bất thường (anomalies) và đưa ra các khuyến nghị bảo trì chính xác (ví dụ: “Ổ trục X sẽ hỏng trong 4 tuần tới”). Điều này cho phép bảo trì theo điều kiện (Condition-Based Maintenance – CBM), tối ưu hóa nguồn lực và tránh lãng phí.

2. Phương pháp Đánh giá Truyền thống và Trực quan

Các phương pháp này hình thành nền tảng của việc Đánh giá tình trạng hoạt động của băng tải và vẫn là bước kiểm tra cần thiết, dễ thực hiện.

2.1. Kiểm tra Trực quan (Visual Inspection)

Kiểm tra trực quan là tuyến phòng thủ đầu tiên và nên được thực hiện hàng ngày hoặc hàng tuần bởi đội ngũ vận hành.

Đai băng tải (Belt):

- Kiểm tra các vết rách dọc (Longitudinal Tears) và rách ngang, đặc biệt là tại các điểm nối (Splice Joints). Vết rách dọc thường là do vật liệu sắc nhọn đâm vào đai, trong khi nứt nẻ bề mặt (Cracking) thường là dấu hiệu của lão hóa vật liệu do tiếp xúc với ozone, nhiệt độ hoặc hóa chất.

- Đánh giá độ mòn cạnh đai (Edge Wear): Mòn cạnh đai cho thấy đai đang chạy lệch và cọ xát với khung, cần phải điều chỉnh độ thẳng hàng.

- Kiểm tra các điểm bị thủng (Puncture) hoặc các khu vực bị mòn quá mức (Excessive Wear), đặc biệt ở vùng tiếp xúc với máng tải liệu (Skirtboards).

Cấu trúc Khung (Frame) và Máng Tải:

- Kiểm tra sự tích tụ vật liệu (Carry-back) và bụi bẩn dưới băng tải, đặc biệt xung quanh các con lăn hồi (Return Idlers), vì chúng có thể làm tăng trọng lượng và ma sát, gây mòn sớm cho con lăn.

- Đánh giá mức độ gỉ sét, biến dạng hoặc nứt trên khung thép. Gỉ sét nghiêm trọng có thể ảnh hưởng đến khả năng chịu lực và độ thẳng hàng của toàn bộ hệ thống.

- Kiểm tra tình trạng của các thanh gạt (Scrapers) và bộ làm sạch đai (Belt Cleaning Systems) để đảm bảo chúng hoạt động hiệu quả, giảm thiểu vật liệu dư thừa rơi xuống hệ thống.

Con lăn và Puli: Kiểm tra bằng mắt thường các con lăn không quay. Một con lăn không quay (Seized Idler) sẽ bị đai kéo lê, gây ra ma sát cực lớn và làm mòn nhanh chóng lớp cao su của đai. Nếu con lăn nằm dưới vật liệu, nó có thể là nguyên nhân gây ra cháy đai (Belt Fire) do nhiệt ma sát.

2.2. Kiểm tra Âm thanh và Cảm giác (Auditory and Tactile Check)

Một kỹ thuật viên có kinh nghiệm có thể Đánh giá tình trạng hoạt động của băng tải chỉ bằng cách lắng nghe và chạm vào.

Âm thanh Lạ:

- Tiếng Rít (Squealing): Thường do đai bị trượt trên puli dẫn động (Drive Pulley) do độ căng kém, hoặc do ổ trục hỏng cần bôi trơn.

- Tiếng Lách Cách/Lục Cục (Rattling/Knocking): Dấu hiệu điển hình của lỗi bạc đạn (Bearing Fault) bên trong con lăn hoặc hộp số. Âm thanh này cho thấy các viên bi đang lăn trên bề mặt đã bị rỗ.

- Tiếng Va Đập (Thumping): Có thể do đai bị rách, điểm nối đai bị lỏng, hoặc con lăn bị móp méo.

Kiểm tra Cảm giác: Chạm nhẹ vào vỏ ổ trục con lăn hoặc hộp số khi hệ thống đang tắt (hoặc sử dụng công cụ đo nhiệt độ đơn giản). Nhiệt độ quá cao cho thấy ma sát quá mức do bôi trơn kém hoặc lệch trục. Sự rung động mạnh có thể báo hiệu một lỗi cơ khí nghiêm trọng.

2.3. Kiểm tra Độ căng và Độ thẳng hàng (Tension and Alignment)

Độ căng và độ thẳng hàng là hai yếu tố cơ khí quyết định 80% tuổi thọ của đai và ổ trục.

Độ căng đai (Belt Tension): Đai quá lỏng sẽ gây trượt (Slippage) trên puli dẫn động, làm giảm hiệu suất truyền lực và gây mòn nhiệt. Đai quá căng sẽ tạo áp lực lớn lên ổ trục của puli, gây hỏng hóc bạc đạn sớm. Đánh giá tình trạng hoạt động của băng tải cần kiểm tra hệ thống căng đai (Take-up System – thường là đối trọng hoặc vít điều chỉnh) đảm bảo chúng hoạt động trơn tru và duy trì lực căng chính xác theo khuyến nghị của nhà sản xuất.

Độ thẳng hàng (Alignment): Kiểm tra độ thẳng hàng là kiểm tra xem đai có chạy giữa tâm của các con lăn và puli hay không. Đai chạy lệch (Mistracking) gây ra mòn cạnh đai, hư hỏng khung, và làm rơi vật liệu. Nguyên nhân gây lệch thường là do puli dẫn động hoặc puli hồi bị lệch trục, hoặc do tải trọng không đồng đều. Kỹ thuật viên phải sử dụng các công cụ đo đạc chuyên dụng (ví dụ: máy đo laser) để đảm bảo độ thẳng hàng của các puli.

3. Công nghệ Bảo trì Dự đoán (PdM): Đánh giá Chuyên sâu

Trong thời đại Công nghiệp 4.0, việc Đánh giá tình trạng hoạt động của băng tải đã chuyển sang sử dụng công nghệ Bảo trì Dự đoán (PdM) để cung cấp dữ liệu liên tục và chính xác.

3.1. Phân tích Rung động (Vibration Analysis)

Phân tích rung động là kỹ thuật PdM mạnh mẽ nhất để chẩn đoán tình trạng của các bộ phận quay (rotating components).

Nguyên lý: Mỗi lỗi cơ khí (mất cân bằng, lỏng lẻo, lỗi bạc đạn, lỗi bánh răng) đều tạo ra một “dấu vân tay” rung động với tần số và biên độ cụ thể. Kỹ thuật viên sử dụng máy đo rung động để thu thập dữ liệu gia tốc (Acceleration) hoặc vận tốc (Velocity) và phân tích phổ tần số (FFT – Fast Fourier Transform).

Ứng dụng chi tiết:

- Lỗi Bạc đạn: Phát hiện các tần số đặc trưng của lỗi bạc đạn (BPFI, BPFO, FTF, BSF). Lỗi này có thể được phát hiện trước 6-12 tháng trước khi hỏng hóc xảy ra hoàn toàn.

- Mất Cân bằng và Lệch trục: Rung động xảy ra ở tần số 1x RPM (tốc độ quay) thường là do mất cân bằng, trong khi rung động ở tần số 2x RPM thường là do lệch trục (Misalignment).

Thiết bị: Có hai loại chính: Cảm biến rung động gắn cố định (thường dùng cho các động cơ và hộp số quan trọng) và thiết bị phân tích rung động cầm tay (dùng cho việc kiểm tra hàng nghìn con lăn).

3.2. Phân tích Nhiệt độ (Infrared Thermography)

Phân tích nhiệt độ bằng tia hồng ngoại là một công cụ chẩn đoán không tiếp xúc, giúp xác định các điểm nóng (Hot Spots) bất thường.

Nguyên lý: Mọi thành phần cơ khí hoặc điện khi hoạt động quá mức, ma sát hoặc bị lỗi điện sẽ tỏa nhiệt. Camera nhiệt ghi lại bức xạ hồng ngoại và hiển thị chúng dưới dạng bản đồ nhiệt (Thermogram).

Ứng dụng:

- Kiểm tra Cơ khí: Xác định các ổ trục con lăn, bạc đạn puli, hoặc hộp số đang chạy ở nhiệt độ cao hơn đáng kể so với các bộ phận xung quanh (thường là >10℃ chênh lệch), báo hiệu lỗi bôi trơn không đủ hoặc tải trọng quá mức.

- Kiểm tra Điện: Phát hiện các điểm kết nối điện bị lỏng lẻo (Loose Electrical Connections) trong tủ điều khiển hoặc hộp động cơ. Điểm nối lỏng tạo ra điện trở cao và phát nhiệt, có thể dẫn đến cháy nổ.

Theo dõi Đai: Phát hiện các vùng đai bị quá nhiệt do ma sát, trượt trên puli.

Ưu điểm: Phương pháp này cho phép Đánh giá tình trạng hoạt động của băng tải nhanh chóng trên một khu vực rộng lớn mà không cần dừng máy, đặc biệt hữu ích trong các môi trường nguy hiểm hoặc khó tiếp cận.

3.3. Phân tích Dầu mỡ (Lubricant Analysis / Ferrography)

Chất lượng dầu bôi trơn là chỉ số trực tiếp của sức khỏe hộp số và các ổ trục lớn.

Phân tích Hóa học (Chemical Analysis):

- Độ nhớt (Viscosity): Dầu quá loãng hoặc quá đặc đều làm giảm khả năng bôi trơn, gây mài mòn.

- Nước và Chất bẩn (Contaminants): Kiểm tra hàm lượng nước (thường là do ngưng tụ hơi ẩm hoặc rò rỉ), Silica (bụi) và các hóa chất ăn mòn. Nước là nguyên nhân hàng đầu gây hỏng ổ trục.

- Phụ gia (Additive Depletion): Xác định sự suy giảm của các chất phụ gia chống oxy hóa, chống mòn, cho thấy dầu đã hết tuổi thọ.

Ferrography (Phân tích Hạt mòn): Kỹ thuật này tách và phân tích các hạt kim loại mài mòn có trong dầu. Hình dạng, kích thước và thành phần hóa học của các hạt này (ví dụ: Sắt, Đồng, Chì) cho biết chính xác bộ phận nào đang bị mòn: Các hạt hình cầu nhỏ cho thấy lỗi mỏi (Fatigue Failure) của bạc đạn, trong khi các hạt dạng tấm lớn cho thấy mài mòn nghiêm trọng (Severe Sliding Wear) của bánh răng.

Bôi trơn theo Điều kiện (Condition-Based Lubrication): Sử dụng dữ liệu phân tích để quyết định khi nào cần thay dầu hoặc thêm dầu, thay vì dựa vào lịch trình cố định.

3.4. Kiểm tra Siêu âm (Ultrasonic Testing) và Không phá hủy (NDT)

Siêu âm và NDT cung cấp các phương pháp bổ sung quan trọng để Đánh giá tình trạng hoạt động của băng tải.

Kiểm tra Siêu âm (Ultrasonic Testing):

- Lắng nghe Ổ trục: Thiết bị siêu âm nghe các âm thanh tần số cao (trên 20 kHz) do ma sát hoặc va đập trong ổ trục. Âm thanh này thường không thể nghe được bằng tai người nhưng là dấu hiệu sớm của việc bôi trơn không đủ (Starvation) hoặc hỏng hóc bạc đạn.

- Phát hiện Rò rỉ: Dùng để kiểm tra rò rỉ khí nén hoặc chân không, giúp tiết kiệm năng lượng.

Kiểm tra Không phá hủy (Non-Destructive Testing – NDT):

- Kiểm tra Độ dày: Sử dụng máy đo siêu âm để đo độ dày còn lại của lớp cao su đai, máng trượt, hoặc vỏ puli. Điều này cho phép dự đoán tuổi thọ vật liệu dựa trên tốc độ mài mòn lịch sử.

- Kiểm tra Từ tính (Magnetic Flux Leakage – MFL): Áp dụng cho băng tải thép gia cường (Steel Cord Belt). Kỹ thuật này sử dụng từ trường để phát hiện đứt gãy hoặc ăn mòn sợi thép bên trong đai mà không cần xé lớp cao su. Đây là một phương pháp quan trọng để Đánh giá tình trạng hoạt động của băng tải có giá trị cao.

4. Phân tích Dữ liệu và Ra Quyết định Bảo trì

Dữ liệu thô từ các phương pháp PdM cần được xử lý và phân tích để chuyển thành hành động bảo trì có giá trị.

4.1. Thiết lập các Chỉ số Hiệu suất Chính (KPIs)

Các KPI là thước đo định lượng cho thấy hiệu quả và độ tin cậy của hệ thống băng tải.

- MTBF (Mean Time Between Failures – Thời gian Trung bình giữa các Lần Hỏng hóc): Đây là thước đo cốt lõi của độ tin cậy. Mục tiêu là kéo dài MTBF thông qua bảo trì dự đoán, cho thấy hệ thống hoạt động ổn định hơn.

- MTTR (Mean Time To Repair – Thời gian Trung bình để Sửa chữa): Thước đo hiệu quả của đội ngũ bảo trì và tính sẵn có của phụ tùng.

- Độ khả dụng (Availability): Đánh giá tình trạng hoạt động của băng tải liên tục giúp tăng cường Độ khả dụng bằng cách chuyển các công việc sửa chữa từ khẩn cấp (Emergency) sang kế hoạch (Planned).

- Tỷ lệ Mài mòn (Wear Rate): Dữ liệu thu thập từ NDT được sử dụng để tính toán tốc độ mài mòn của đai và con lăn. Tỷ lệ này là cơ sở để thiết lập ngân sách và thời điểm mua sắm vật tư thay thế.

4.2. Tích hợp Hệ thống Giám sát Tình trạng (CMS)

Sự phát triển của IoT (Internet of Things) đã cho phép tích hợp các cảm biến PdM (rung động, nhiệt độ, siêu âm) thành Hệ thống Giám sát Tình trạng (CMS) tự động.

- Kết nối Dữ liệu: Các cảm biến không dây thu thập dữ liệu liên tục và gửi về một trung tâm dữ liệu tập trung.

- Phần mềm Phân tích: Phần mềm CMS sử dụng thuật toán học máy (Machine Learning) để phân tích dữ liệu rung động và nhiệt độ, tự động xác định các mẫu bất thường và đưa ra cảnh báo sớm. Ví dụ, hệ thống có thể học được “dấu hiệu rung động bình thường” của động cơ, và ngay lập tức báo cáo khi có sự tăng đột biến tần số (lệch trục).

- Chuyển đổi sang CBM (Condition-Based Maintenance): Nhờ CMS, việc bảo trì được kích hoạt chính xác khi cần thiết, không quá sớm (tiết kiệm chi phí) và không quá muộn (ngăn ngừa sự cố). Đây là đỉnh cao của việc Đánh giá tình trạng hoạt động của băng tải một cách tự động và thông minh.

4.3. Lập Kế hoạch Hành động Dựa trên Rủi ro

Dữ liệu chẩn đoán phải được sử dụng để ưu tiên các công việc bảo trì, tối đa hóa lợi ích trên chi phí.

Ma trận Rủi ro (Risk Matrix): Lỗi được phân loại dựa trên hai yếu tố:

- Mức độ Nghiêm trọng (Severity): Tác động nếu lỗi xảy ra (ví dụ: “Làm ngừng toàn bộ nhà máy” là mức nghiêm trọng cao).

- Xác suất Hỏng hóc (Probability of Failure – PoF): Được dự đoán từ phân tích PdM (ví dụ: “Sẽ hỏng trong 2 tuần” là xác suất cao).

Ưu tiên Bảo trì: Các công việc có PoF cao và Severity cao sẽ được ưu tiên thực hiện ngay lập tức (Urgent Priority). Điều này đảm bảo rằng các nguồn lực bảo trì (nhân công, phụ tùng) được tập trung vào các điểm yếu nhất của hệ thống băng tải.

Tạo Báo cáo: Các báo cáo Đánh giá tình trạng hoạt động của băng tải phải được tạo ra chi tiết, bao gồm hình ảnh nhiệt, phổ rung động và khuyến nghị hành động cụ thể. Báo cáo này phải dễ hiểu đối với cả kỹ sư và quản lý cấp cao để hỗ trợ quyết định đầu tư hoặc tạm dừng sản xuất có kế hoạch.

5. Kết luận

Đánh giá tình trạng hoạt động của băng tải thông qua các phương pháp giám sát tiên tiến là yếu tố then chốt giúp các doanh nghiệp duy trì hiệu suất sản xuất ổn định. Việc chuyển đổi từ bảo trì phản ứng sang bảo trì dự đoán không chỉ giảm thiểu rủi ro ngừng máy đột ngột mà còn tối ưu hóa chi phí vận hành bằng cách kéo dài tuổi thọ linh kiện và lập kế hoạch thay thế chính xác. Đầu tư vào công nghệ chẩn đoán là đầu tư vào sự an toàn, tin cậy và lợi nhuận dài hạn của hệ thống băng tải.