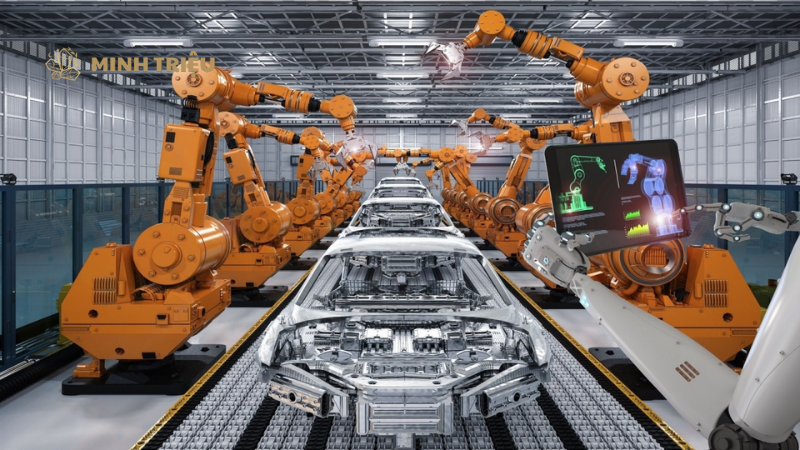

Hệ thống băng tải tự động

Tối ưu Hóa và Bảo Vệ: Vai trò cốt lõi của Cảm biến và Thiết bị An toàn trong Hệ thống Băng tải Tự động

Hệ thống băng tải tự động hiện đại đại diện cho xương sống của sản xuất Industry 4.0, đòi hỏi sự tích hợp nghiêm ngặt của cảm biến và thiết bị an toàn chuyên biệt nhằm duy trì năng suất tối đa cùng với sự bảo vệ tuyệt đối cho con người. Các giải pháp an toàn này chuyển đổi hệ thống từ một chuỗi cơ khí đơn giản thành một cơ chế thông minh, tự giám sát, giúp loại bỏ rủi ro tai nạn và sự cố gián đoạn ngoài kế hoạch (downtime). Sự phát triển vượt bậc của công nghệ cảm biến và bộ điều khiển an toàn (Safety Controllers) cung cấp khả năng giám sát thời gian thực, cho phép doanh nghiệp thực hiện chiến lược Bảo trì Dự đoán (Predictive Maintenance) hiệu quả, tạo nên sự khác biệt cạnh tranh đáng kể.

1. Giới thiệu về An toàn trong Hệ thống Băng tải Tự động

1.1. Thực trạng và Tầm quan trọng của An toàn trong Sản xuất Công nghiệp 4.0

An toàn trong môi trường sản xuất thể hiện trách nhiệm cốt lõi và yếu tố quyết định sự thành công của mọi doanh nghiệp. Sự gia tăng tốc độ và quy mô của băng tải tự động đặt ra nhu cầu cấp thiết về các biện pháp an toàn tự động, thông minh hơn bao giờ hết. Mục tiêu hàng đầu của việc tích hợp các hệ thống này bao gồm đảm bảo hoạt động liên tục (uptime) và bảo vệ tuyệt đối con người, vật liệu trước nguy cơ tai nạn.

1.2. Mối nguy hiểm tiềm ẩn từ Băng tải

- Nguy cơ kẹt hoặc va chạm vật liệu thường xảy ra do sự cố cảm biến hoặc lỗi lập trình, dẫn đến hư hỏng hàng hóa và tắc nghẽn dây chuyền.

- Nguy cơ cuốn, nghiền (pinch points) luôn hiện hữu tại các điểm chuyển tiếp hoặc con lăn, gây ra thương tích nghiêm trọng đối với nhân viên vận hành.

- Nguy cơ cháy nổ xuất phát từ quá nhiệt động cơ, ma sát vòng bi, hoặc lệch băng tải kéo dài, đòi hỏi cơ chế giám sát nhiệt độ liên tục.

1.3. Định nghĩa về An toàn Chủ động và Thụ động

Chiến lược an toàn toàn diện kết hợp cả hai hình thức An toàn Chủ động và An toàn Thụ động. An toàn Chủ động là quá trình giám sát liên tục bằng cảm biến để phát hiện các điều kiện bất thường (như quá nhiệt, lệch băng) trước khi sự cố xảy ra. Ngược lại, An toàn Thụ động bao gồm các thiết bị can thiệp tức thời như E-Stop hoặc khóa liên động (Interlocks), có chức năng đưa hệ thống về trạng thái an toàn ngay sau khi nguy hiểm được phát hiện hoặc kích hoạt.

2. Các Loại Cảm biến Thiết yếu và Ứng dụng trong Băng tải

2.1. Cảm biến Phát hiện Vị trí và Vật thể

Công nghệ cảm biến quang và cảm biến tiệm cận thực hiện chức năng phân loại và kiểm soát dòng chảy vật liệu.

| Loại Cảm biến | Công nghệ/Nguyên lý | Ứng dụng Cụ thể trong Băng tải | Chức năng An toàn |

|---|---|---|---|

| Cảm biến Quang (Photoelectric) | Phát hiện vật thể bằng ánh sáng (Through-beam, Retro-reflective) | Đếm sản phẩm, kiểm tra chiều cao kiện hàng, phát hiện tắc nghẽn ở điểm giao nhau. | Ngăn sản phẩm va chạm, duy trì khoảng cách an toàn. |

| Cảm biến Tiệm cận (Proximity) | Phát hiện kim loại/phi kim (Cảm ứng, Điện dung) ở cự ly gần | Xác định vị trí cuối hành trình của xi lanh, kiểm soát cổng chuyển hướng (diverter). | Đảm bảo bộ phận cơ khí ở đúng vị trí trước khi khởi động. |

| Bộ mã hóa (Encoders) | Chuyển động quay thành tín hiệu số | Đo lường tốc độ, khoảng cách và vị trí chính xác của băng tải. | Giám sát trượt băng, phát hiện sự cố mất đồng bộ. |

2.2. Cảm biến Giám sát Hiệu suất Băng tải

Sự ổn định và tuổi thọ của băng tải phụ thuộc vào khả năng giám sát các thông số vận hành cơ bản. Cảm biến tốc độ (hoặc Encoders) là thiết bị cốt lõi giúp phát hiện tình trạng trượt băng tải hoặc chạy quá tốc độ, cung cấp tín hiệu kịp thời để bảo vệ hộp số và động cơ trước hư hại do ma sát. Trong khi đó, cảm biến lệch băng (Belt Misalignment Sensors) đảm bảo dây băng luôn chạy đúng trục. Hệ thống băng tải phải được trang bị cảm biến lệch băng nhằm tự động dừng hệ thống ngay khi dây băng chạy lệch khỏi khung sườn, ngăn ngừa sự hao mòn cạnh băng và nguy cơ cháy nổ tiềm ẩn.

2.3. Cảm biến Nhiệt độ và Rung động (Bảo trì Dự đoán)

Chiến lược Bảo trì Dự đoán (Predictive Maintenance) tạo ra giá trị kinh tế lớn bằng cách sử dụng dữ liệu cảm biến để dự báo sự cố. Cảm biến nhiệt độ thực hiện việc giám sát liên tục nhiệt độ của vòng bi, động cơ, và hộp giảm tốc nhằm phát hiện các điểm quá nhiệt, một dấu hiệu rõ ràng của hỏng hóc sắp xảy ra. Tương tự, cảm biến rung động theo dõi độ rung bất thường tại các điểm gối đỡ. Việc ứng dụng các cảm biến này giúp đội ngũ kỹ thuật can thiệp sớm bằng cách thay thế chi tiết hỏng hóc trước khi chúng gây ra sự cố sập hệ thống lớn.

3. Thiết bị An toàn Chuyên biệt Bắt buộc

3.1. Rào chắn Ánh sáng An toàn (Safety Light Curtains)

Rào chắn ánh sáng an toàn thiết lập một “vùng bảo vệ ảo” quanh các khu vực nguy hiểm, đảm bảo không gian làm việc an toàn. Khi chùm tia hồng ngoại bị gián đoạn do vật thể hoặc người vận hành đi vào, rào chắn ngay lập tức gửi tín hiệu dừng khẩn cấp đến bộ điều khiển an toàn. Các loại Type 4 được sử dụng phổ biến vì chúng đạt được cấp độ Performance Level (PL) cao nhất, cung cấp mức độ bảo vệ đáng tin cậy chống lại lỗi hệ thống.

3.2. Công tắc Dừng Khẩn cấp và Công tắc Dây kéo

Việc cung cấp khả năng dừng máy ngay lập tức cho nhân viên vận hành là yêu cầu an toàn cơ bản và bắt buộc.

- Nút dừng khẩn cấp (Emergency Stop Buttons – E-Stop) phải được lắp đặt ở các vị trí dễ tiếp cận, chiến lược dọc theo hệ thống băng tải. Chức năng của E-Stop là loại bỏ nguồn năng lượng vận hành (cắt điện động cơ) để đưa máy móc về trạng thái không nguy hiểm trong tình huống khẩn cấp.

- Công tắc dây kéo (Pull Cord Switches) là thiết bị bắt buộc áp dụng cho các băng tải dài, cho phép người vận hành kích hoạt dừng khẩn cấp từ bất kỳ điểm nào dọc theo chiều dài băng tải chỉ bằng cách kéo sợi dây.

3.3. Rơ-le và Bộ điều khiển An toàn (Safety Relays and Controllers)

Rơ-le an toàn và Bộ điều khiển an toàn thực hiện chức năng xử lý tín hiệu thông minh và đáng tin cậy. Các thiết bị này đảm bảo rằng ngay cả khi một thành phần bị lỗi, chức năng dừng an toàn vẫn được thực hiện. Chúng phân tích các tín hiệu dư thừa từ cảm biến và thiết bị an toàn, sau đó gửi lệnh dừng đến hệ thống truyền động. Việc phân tích và đạt được Cấp độ Hiệu suất An toàn (Performance Level – PL) theo tiêu chuẩn ISO 13849 là quy trình bắt buộc để xác định mức độ an toàn của hệ thống.

3.4. Khóa liên động An toàn (Safety Interlocks)

Khóa liên động an toàn (Safety Interlocks) có nhiệm vụ ngăn chặn việc tiếp cận các khu vực nguy hiểm khi máy móc đang hoạt động. Ứng dụng tiêu biểu là đảm bảo các cửa bảo vệ (guard doors) luôn được đóng và khóa trước khi băng tải hoạt động trở lại. Cơ chế interlock buộc hệ thống phải xác nhận trạng thái an toàn vật lý trước khi cấp nguồn điện, loại bỏ hành vi vi phạm an toàn của nhân viên.

4. Lợi ích Toàn diện khi Tích hợp Hệ thống An toàn

4.1. Tuân thủ Tiêu chuẩn và Quy định Pháp lý

Các doanh nghiệp đảm bảo sự tuân thủ nghiêm ngặt đối với các tiêu chuẩn an toàn quốc tế như ISO 13849 và các quy định của OSHA bằng cách lắp đặt đầy đủ thiết bị an toàn có chứng nhận. Sự tuân thủ này giảm thiểu rủi ro bị phạt hành chính và đóng cửa nhà máy do vi phạm an toàn.

4.2. Giảm thiểu Thiệt hại và Chi phí Vận hành

Giảm thiểu Chi phí Bảo hiểm và Bồi thường tai nạn là lợi ích kinh tế trực tiếp thu được từ việc nâng cao mức độ an toàn của hệ thống băng tải.

| Chỉ số Kinh tế | Hệ thống Thụ động (Chỉ có Cơ khí) | Hệ thống Chủ động (Cảm biến & An toàn Tích hợp) | Tối ưu hóa |

|---|---|---|---|

| Chi phí Downtime | Cao (Dừng đột ngột, sửa chữa kéo dài) | Thấp (Dừng có kiểm soát, dự báo lỗi) | Giảm 40% – 60% |

| Bảo trì | Phản ứng (Breakdown maintenance) | Dự đoán (Predictive Maintenance) | Tăng tuổi thọ thiết bị 2x |

| Chi phí Bồi thường | Cao (Do tai nạn nghiêm trọng) | Rất Thấp (Nhờ ngăn ngừa tai nạn) | Rủi ro được kiểm soát |

4.3. Nâng cao Năng suất và Chất lượng Sản phẩm

Một hệ thống băng tải an toàn tăng cường niềm tin cho người vận hành, dẫn đến hiệu suất làm việc cao hơn. Cảm biến đảm bảo vật liệu được vận chuyển mà không bị va chạm hoặc kẹt, trực tiếp cải thiện Chất lượng Sản phẩm đầu ra.

5. Xu hướng Tương lai của An toàn Băng tải

5.1. Vai trò của IoT và Dữ liệu lớn (Big Data) trong An toàn

IoT (Internet of Things) kết nối hàng nghìn cảm biến dọc theo băng tải với nền tảng đám mây. Phân tích Dữ liệu lớn (Big Data) từ những cảm biến này cung cấp mô hình dự đoán chính xác về hỏng hóc cơ khí hoặc hành vi không an toàn của con người, cho phép hệ thống tự điều chỉnh để tránh sự cố.

5.2. Công nghệ Cảm biến Không dây và Kết nối Đám mây (H3)

Cảm biến không dây giảm thiểu chi phí lắp đặt cáp và cho phép triển khai nhanh chóng các điểm giám sát ở những vị trí khó tiếp cận. Kết nối Đám mây cung cấp khả năng giám sát tập trung cho nhiều nhà máy hoặc khu vực, đảm bảo quản lý an toàn theo thời gian thực và đồng nhất.

6. Kết luận

Cảm biến và thiết bị an toàn đóng vai trò then chốt trong việc biến băng tải từ công cụ vận chuyển đơn thuần thành hệ thống tự động thông minh và bền vững. Công nghệ cảm biến mang lại khả năng giám sát chủ động, giúp phòng ngừa sự cố hiệu quả. Trong khi đó, thiết bị an toàn đảm nhận vai trò bảo vệ thụ động khi có rủi ro xảy ra. Sự kết hợp giữa hai yếu tố này tạo nên một hệ thống vừa tuân thủ tiêu chuẩn pháp lý, vừa nâng cao năng suất sản xuất. Đây cũng là bước tiến tất yếu trong xu hướng chuyển đổi số và tự động hóa của Industry 4.0. Doanh nghiệp cần đảm bảo rằng hệ thống của mình đạt cấp độ hiệu suất an toàn (PL) tối ưu. Hãy liên hệ với chuyên gia để được tư vấn, đánh giá và nâng cấp các giải pháp an toàn như cảm biến lệch băng hay rào chắn ánh sáng.