Hệ thống băng tải tự động

Các Kỹ Thuật Chẩn đoán Lỗi Băng tải Toàn diện: Ứng dụng Công nghệ 4.0 để Đảm bảo Thời gian Hoạt động Liên tục (Uptime)

Hệ thống băng tải là huyết mạch của các ngành công nghiệp từ khai thác mỏ, sản xuất thực phẩm, cho đến logistics và kho bãi tự động. Trong một môi trường vận hành không ngừng nghỉ, sự cố băng tải không chỉ là vấn đề kỹ thuật mà còn là khủng hoảng kinh doanh, dẫn đến tổn thất hàng ngàn đô la mỗi giờ. Để duy trì hiệu suất và tối đa hóa lợi nhuận, các doanh nghiệp tiên tiến đã từ bỏ mô hình “sửa khi hỏng” (Breakdown Maintenance) để chuyển sang chiến lược Chẩn đoán Lỗi Băng tải dựa trên dữ liệu. Bài viết chuyên sâu này sẽ hướng dẫn bạn cách triển khai các công nghệ giám sát tình trạng (Condition Monitoring System – CMS) và phân tích dự đoán để kiểm soát hoàn toàn hệ thống băng tải của mình.

1. Bối cảnh và Thách thức trong Quản lý Băng tải Hiện đại

Trong quá khứ, bảo trì băng tải chủ yếu dựa vào lịch trình cố định (thay thế sau X giờ hoạt động) hoặc phản ứng khi sự cố xảy ra. Tuy nhiên, hai phương pháp này đều không tối ưu:

- Bảo trì Định kỳ (Time-Based): Dẫn đến việc thay thế các bộ phận còn tốt, lãng phí chi phí phụ tùng và nhân công, vì tuổi thọ thực tế của thiết bị luôn phụ thuộc vào điều kiện vận hành cụ thể (tải trọng, nhiệt độ, độ ẩm).

- Bảo trì Phản ứng (Reactive): Luôn đi kèm với thời gian ngừng máy không kế hoạch (Unplanned Downtime) kéo dài, rủi ro an toàn lao động cao do sửa chữa khẩn cấp, và chi phí sửa chữa khẩn cấp lớn (thường cao hơn 3-5 lần so với sửa chữa có kế hoạch).

Mục tiêu cốt lõi của Chẩn đoán Lỗi Băng tải hiện đại là giảm thiểu hoặc loại bỏ hoàn toàn thời gian ngừng máy ngoài kế hoạch bằng cách sử dụng công nghệ để xác định sớm các dấu hiệu suy giảm, cho phép can thiệp chính xác vào thời điểm tối ưu trước khi lỗi xảy ra.

- Ổ trục (Bearings): Nguyên nhân số một gây lỗi con lăn và puli. Khoảng 60-80% lỗi thiết bị quay trong công nghiệp bắt nguồn từ ổ trục.

- Đai băng tải (Belt): Hỏng hóc do rách dọc (Longitudinal Tear), thủng, hoặc mài mòn quá mức. Chi phí thay đai thường rất lớn, đặc biệt với đai lõi thép.

- Puli (Pulleys): Lỗi lệch trục, mất cân bằng hoặc hỏng lớp cao su bọc (Lagging) làm giảm ma sát, gây trượt đai và lãng phí năng lượng.

- Hộp số và Động cơ (Gearbox & Motor): Phát sinh lỗi cơ khí (răng gãy, mòn), lỗi điện (cuộn dây, cách điện) hoặc thiếu bôi trơn.

2. Phương pháp Chẩn đoán Lỗi Băng tải Cơ bản (Visual & Manual Techniques): Nền tảng Quan sát và Thính giác

Mặc dù công nghệ tự động hóa rất mạnh mẽ, việc kiểm tra thủ công vẫn là kỹ thuật chẩn đoán lỗi băng tải nhanh chóng, hiệu quả, tiết kiệm và không thể thiếu để xác định các vấn đề dễ thấy. Đây là lớp bảo vệ đầu tiên.

2.1. Kiểm tra Trực quan Chi tiết và Hệ thống hóa

Kiểm tra trực quan phải được hệ thống hóa, sử dụng bảng kiểm tra (Checklist) và các công cụ đơn giản như đèn pin, thước đo, hoặc kính lúp.

- Tình trạng Đai: Tìm kiếm các vết nứt nhỏ, mòn cạnh (Edge Wear), bong tróc lớp cao su bề mặt. Đặc biệt chú ý đến mối nối đai (Splice), nơi dễ xảy ra lỗi rách ngang hoặc tách lớp (Delamination), có thể dẫn đến đứt đai thảm khốc.

- Máng trượt và Vỏ bọc (Chutes & Skirting): Kiểm tra vật liệu bị tích tụ (Carryback) hoặc sự cọ xát của đai vào tấm chắn, gây ra mài mòn không cần thiết và nguy cơ cháy cục bộ.

- Con lăn bị kẹt (Seized Idlers): Dấu hiệu rõ ràng là con lăn không quay khi đai chạy qua. Nếu đai đã chạy qua trong thời gian dài, bề mặt con lăn sẽ bị mài mòn phẳng một bên, tạo ra điểm ma sát gây hư hỏng đai và tiêu hao năng lượng.

2.2. Kiểm tra Âm thanh và Cảm ứng Nhiệt độ (Haptic Check)

Lắng nghe (Acoustic Monitoring):

- Tiếng kêu rít (Squealing): Thường do đai trượt trên puli truyền động (Belt Slippage) hoặc thiếu bôi trơn trầm trọng trong vòng bi.

- Tiếng gõ, tiếng lạo xạo (Grinding/Knocking): Báo hiệu lỗi bạc đạn nghiêm trọng, thường là giai đoạn cuối (Giai đoạn 4) trước khi hỏng hoàn toàn (Catastrophic Failure).

- Tiếng click đều đặn: Có thể là dấu hiệu của vết nứt trên đai hoặc sự cố ở mối nối.

Kiểm tra Nhiệt độ (Haptic Check): Sờ tay vào vỏ ổ trục, hộp số hoặc vỏ động cơ (chỉ khi an toàn). Nhiệt độ tăng cao là dấu hiệu của ma sát quá mức, thiếu bôi trơn hoặc quá tải. Phương pháp này đóng vai trò cảnh báo sớm để chuyển sang kỹ thuật chẩn đoán lỗi băng tải bằng công nghệ cao hơn.

2.3. Đánh giá Căn chỉnh và Độ căng (Alignment and Tension)

Lệch đai (Mistracking): Là nguyên nhân số một gây tràn vật liệu (Spillage), mòn đai không đối xứng và hư hỏng cấu trúc khung. Cần kiểm tra độ thẳng hàng của toàn bộ puli, con lăn dẫn hướng (Idlers) và bộ phận làm sạch đai (Cleaners).

Độ căng đai (Belt Tension): Độ căng phải được đo bằng thiết bị chuyên dụng hoặc kiểm tra hệ thống đối trọng. Độ căng sai lệch (quá lỏng gây trượt hoặc quá căng gây tải nặng lên ổ trục) đều làm giảm tuổi thọ hệ thống và lãng phí năng lượng truyền động.

3. Các Kỹ thuật Chẩn đoán Lỗi Băng tải Dựa trên Dữ liệu (PdM Technology): Tích hợp Công nghệ Số

Để thực hiện Bảo trì Dự đoán (PdM), cần áp dụng các công cụ thu thập và phân tích dữ liệu chuyên sâu. Đây là nhóm kỹ thuật chẩn đoán lỗi băng tải mang lại giá trị cao nhất trong công nghiệp 4.0 vì chúng cung cấp dữ liệu định lượng và xu hướng.

3.1. Phân tích Rung động (Vibration Analysis)

Phân tích rung động là phương pháp cốt lõi để theo dõi “sức khỏe” của các bộ phận quay (động cơ, hộp số, puli, ổ trục con lăn). Nó giúp phát hiện lỗi từ giai đoạn sớm, thậm chí nhiều tháng trước khi hỏng hóc.

- Nguyên tắc Hoạt động: Sử dụng cảm biến gia tốc (Accelerometers) để đo tần số và biên độ rung động. Thông qua Biến đổi Fourier Nhanh (FFT), tín hiệu được phân tách thành các tần số riêng biệt, mỗi tần số tương ứng với một loại lỗi cụ thể.

- Chẩn đoán Lỗi Ổ trục (Bearing Faults): Phân tích các tần số lỗi đặc trưng được tính toán (BPFO, BPFI, BSF, FTF) để xác định chính xác vị trí và mức độ nghiêm trọng của vết nứt trên bạc đạn. Dữ liệu này giúp kỹ sư biết lỗi đang ở Vòng ngoài (BPFO), Vòng trong (BPFI), hay Viên bi (BSF).

- Chẩn đoán Lệch trục và Mất cân bằng:

- Mất Cân bằng (Unbalance): Gây ra rung động lớn tại tần số 1x Tốc độ Quay (RPM).

- Lệch Trục (Misalignment): Gây ra rung động cao chủ yếu tại tần số 2x RPM và 3x RPM.

- Triển khai: Sử dụng các cảm biến rung động không dây (Wireless Sensors) gắn cố định trên các con lăn quan trọng, puli và hộp số để thu thập dữ liệu liên tục và tự động (Online CMS).

3.2. Chụp ảnh Nhiệt hồng ngoại (Infrared Thermography)

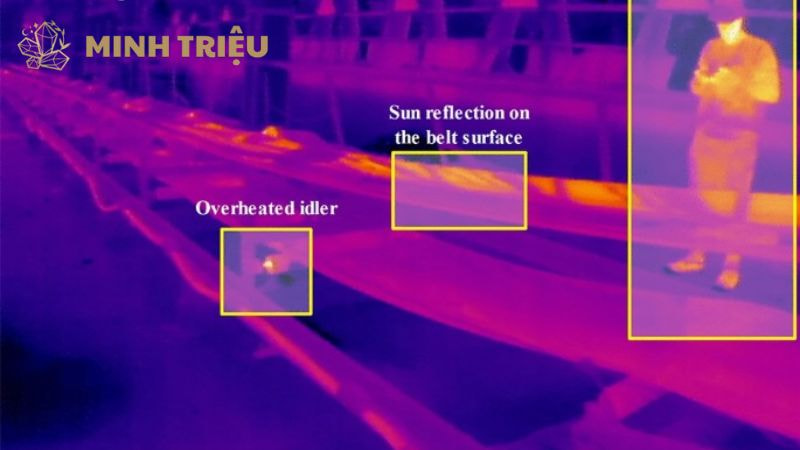

Chụp ảnh nhiệt là một trong Các kỹ thuật chẩn đoán lỗi băng tải không tiếp xúc hiệu quả nhất, giúp xác định các điểm nóng (Hot Spots) bất thường, vốn là dấu hiệu của năng lượng bị chuyển hóa thành nhiệt do ma sát hoặc điện trở cao.

- Phát hiện Rủi ro Cháy nổ: Trong môi trường khai thác than hoặc vật liệu dễ cháy, nhiệt độ tăng cao do con lăn kẹt hoặc trượt đai có thể gây cháy. Ảnh nhiệt cung cấp cảnh báo tức thì và không xâm lấn.

- Lỗi Cơ khí: Ổ trục bị thiếu bôi trơn, quá tải cơ học, hoặc lỗi hộp số luôn đi kèm với sự tăng nhiệt độ cục bộ. Ảnh nhiệt giúp xác định các con lăn bị kẹt từ xa mà không cần tiếp cận vật lý.

- Lỗi Điện: Kiểm tra tủ điều khiển, động cơ và hộp đấu dây để phát hiện các mối nối lỏng lẻo gây điện trở cao, là nguyên nhân hàng đầu gây hỏng hóc động cơ và cháy tủ điện.

- Kết quả: Sự chênh lệch nhiệt độ (Delta T) so với nhiệt độ môi trường hoặc các bộ phận tương tự là chỉ số quan trọng để kích hoạt hành động bảo trì.

3.3. Chẩn đoán Lỗi Băng tải Lõi Thép bằng MFL (Magnetic Flux Leakage)

Đối với băng tải có lõi cáp thép (Steel Cord Belts) được sử dụng trong các ứng dụng tải nặng và đường dài, việc đứt cáp bên trong là một nguy cơ thảm họa.

- Kỹ thuật MFL: Thiết bị MFL tạo ra một từ trường mạnh xuyên qua đai. Khi từ trường đi qua một sợi cáp thép bị đứt, ăn mòn hoặc hư hỏng, nó sẽ “rò rỉ” ra ngoài. Cảm biến MFL đo sự rò rỉ này để xác định chính xác vị trí và mức độ hư hỏng của cáp thép bên trong đai.

- Giá trị: Đây là kỹ thuật chẩn đoán lỗi băng tải duy nhất có thể kiểm tra cáp thép bên trong đai mà không cần phá hủy. Nó giúp ngăn ngừa sự cố đứt đai toàn bộ, vốn có thể dẫn đến thiệt hại hàng triệu đô la và thời gian ngừng máy kéo dài.

3.4. Kiểm tra Siêu âm (Ultrasonic Acoustic Emission)

Thiết bị siêu âm được sử dụng để phát hiện âm thanh tần số cao (trên 20 kHz) mà tai người không nghe thấy, là dấu hiệu quan trọng cho:

- Lỗi Ma sát Bạc đạn Giai đoạn Sớm: Trước khi lỗi ổ trục tạo ra rung động tần số thấp lớn (Giai đoạn 3 & 4), chúng đã phát ra sóng âm tần số cao do ma sát kim loại-kim loại (Giai đoạn 1 & 2). Siêu âm là phương pháp nhạy nhất để phát hiện sớm lỗi bạc đạn và kiểm soát quy trình bôi trơn.

- Rò rỉ Khí nén và Chân không: Phát hiện rò rỉ khí nén hoặc hơi nước nhỏ (lãng phí năng lượng lớn trong công nghiệp) bằng cách lắng nghe âm thanh xoáy đặc trưng của luồng khí đi qua khe hở nhỏ.

- Phân tích Corona và Tracking: Dùng cho các lỗi phóng điện trong thiết bị điện áp cao của động cơ.

3.5. Giám sát Dòng Điện Động cơ (Motor Current Signature Analysis – MCS A)

Mỗi lỗi cơ khí trong hệ thống (lỗi thanh răng hộp số, mất cân bằng động cơ, lệch trục) đều gây ra sự thay đổi nhỏ và đặc trưng trong tải trọng, dẫn đến sự biến đổi trong tín hiệu dòng điện của động cơ.

- Nguyên tắc: Bằng cách phân tích phổ tần số của dòng điện động cơ (Motor Current Signature), kỹ sư có thể phát hiện các lỗi cơ khí mà không cần gắn cảm biến rung động trực tiếp lên hộp số hoặc puli.

- Ứng dụng: Rất hữu ích cho các động cơ công suất lớn hoặc động cơ ở vị trí khó tiếp cận, nơi việc lắp đặt cảm biến rung động là khó khăn hoặc tốn kém. Nó là một kỹ thuật chẩn đoán lỗi băng tải phi xâm nhập (Non-Invasive) và hiệu quả về chi phí.

4. Xây dựng Chương trình Bảo trì Dự đoán (PdM) Hiệu quả: Từ Dữ liệu đến Quyết định Bảo trì Thông minh

Thành công của PdM không chỉ nằm ở việc thu thập dữ liệu mà còn ở khả năng chuyển đổi dữ liệu đó thành hành động cụ thể và có chiến lược.

4.1. Tích hợp và Tự động hóa Dữ liệu (IoT & Cloud/SCADA)

Tất cả các dữ liệu từ Các kỹ thuật chẩn đoán lỗi băng tải (rung động, nhiệt độ, siêu âm, dòng điện) cần được tổng hợp và lưu trữ trên một nền tảng duy nhất (CMS, SCADA, hoặc Cloud).

- Edge Computing: Thực hiện xử lý sơ bộ dữ liệu tại thiết bị (Edge) để giảm độ trễ và lưu lượng truyền tải, chỉ gửi các cảnh báo hoặc dữ liệu đã được xử lý lên Cloud. Điều này quan trọng đối với dữ liệu rung động tần số cao.

- Cloud Analysis (AI/ML): Áp dụng các mô hình Học máy (Machine Learning) để so sánh các mẫu rung động, nhiệt độ hiện tại với các mẫu lỗi đã biết từ kho dữ liệu lịch sử. Mô hình có thể dự đoán Thời điểm Hỏng hóc Dự kiến (Estimated Time to Failure – ETF) với độ chính xác cao hơn con người.

- Giao diện Người dùng (Dashboard): Cung cấp trực quan hóa dữ liệu rõ ràng, hiển thị chỉ số Sức khỏe Thiết bị (Asset Health Score) cho từng thành phần băng tải.

4.2. Quản lý Ngưỡng Cảnh báo Phân cấp (Alarm Management)

Để tránh tình trạng “quá tải cảnh báo” (Alarm Overload), cần thiết lập các ngưỡng cảnh báo phân cấp dựa trên tiêu chuẩn ngành (ví dụ: ISO 10816 cho rung động) và dữ liệu lịch sử của thiết bị.

- Ngưỡng Cảnh báo Cấp 1 (Cảnh báo Sớm – Lỗi tiềm ẩn): Dấu hiệu suy giảm ban đầu (Ví dụ: Rung động tăng 2 lần so với mức nền hoặc nhiệt độ tăng 10°C). Yêu cầu kiểm tra trực quan và xác nhận bằng công cụ nâng cao. Thời gian hành động: Vài tháng.

- Ngưỡng Cảnh báo Cấp 2 (Nguy hiểm – Lỗi đang phát triển): Lỗi đang phát triển nhanh chóng và có khả năng gây ngừng máy trong vòng vài tuần. Yêu cầu lên kế hoạch sửa chữa ngay lập tức trong đợt bảo trì tiếp theo.

- Ngưỡng Cảnh báo Cấp 3 (Nguy cơ Hỏng hóc Thảm khốc – Rất nguy hiểm): Lỗi có thể xảy ra bất cứ lúc nào (Ví dụ: Rung động vượt quá giới hạn ISO nghiêm trọng). Yêu cầu dừng máy theo kế hoạch trong vòng 24-48 giờ để tránh thiệt hại thứ cấp.

4.3. Lập kế hoạch Bảo trì Theo Điều kiện (Condition-Based Maintenance – CBM)

Thông tin chẩn đoán là yếu tố đầu vào then chốt cho CBM:

- Ưu tiên Công việc (Work Prioritization): Các cảnh báo từ kỹ thuật chẩn đoán lỗi băng tải phải được tích hợp vào Hệ thống Quản lý Bảo trì Máy tính Hóa (CMMS). Công việc được ưu tiên dựa trên mức độ rủi ro (Risk Score = Mức độ nghiêm trọng x Xác suất hỏng hóc), không phải theo lịch trình cố định.

- Tối ưu hóa Phụ tùng: Chỉ mua hoặc chuẩn bị phụ tùng khi lỗi đã được xác nhận và thời điểm can thiệp đã được dự đoán. (Ví dụ: Mua ổ trục cụ thể cho con lăn số 45 thay vì tích trữ hàng trăm ổ trục).

- Giảm Tồn kho (Inventory Reduction): Bằng cách dự đoán chính xác nhu cầu, doanh nghiệp có thể giảm lượng phụ tùng dự trữ, giải phóng vốn lưu động và tránh được tình trạng phụ tùng bị lỗi thời.

5. Tác động của Chẩn đoán Lỗi Băng tải đến Tính bền vững và An toàn

Việc đầu tư vào Các kỹ thuật chẩn đoán lỗi băng tải không chỉ là vấn đề hiệu suất vận hành (Operational Efficiency), mà còn là cam kết mạnh mẽ về an toàn lao động và môi trường.

5.1. Tăng cường An toàn Lao động

Sự cố băng tải đột ngột, như đứt đai hoặc con lăn quá nhiệt gây cháy, thường là nguyên nhân gây ra tai nạn nghiêm trọng. Bằng cách dự đoán và sửa chữa lỗi trước khi chúng trở nên nghiêm trọng, rủi ro cho nhân viên bảo trì và vận hành được giảm thiểu đáng kể.

- Giảm tiếp xúc với Máy móc Nguy hiểm: Bảo trì dự đoán cho phép thực hiện sửa chữa trong điều kiện dừng máy, kế hoạch hóa, loại bỏ nhu cầu nhân viên phải tiếp cận máy móc trong điều kiện khẩn cấp hoặc vận hành không an toàn.

- Phòng ngừa Rủi ro Cháy nổ: Kiểm tra nhiệt liên tục giúp loại bỏ các nguồn nhiệt tiềm năng (như con lăn kẹt hoặc trượt đai) trước khi chúng có thể đốt cháy vật liệu dễ cháy xung quanh.

5.2. Tiết kiệm Năng lượng và Giảm Thiệt hại Môi trường

Các lỗi tưởng chừng nhỏ như lệch trục, trượt đai, hoặc con lăn bị kẹt đều làm tăng ma sát một cách đáng kể, dẫn đến tiêu thụ năng lượng điện cao hơn mức cần thiết.

- Tối ưu hóa Hiệu suất: Một hệ thống băng tải được bảo trì dự đoán sẽ hoạt động với ma sát tối thiểu, cho phép động cơ hoạt động gần với Hiệu suất Tối ưu (Best Efficiency Point – BEP), giảm đáng kể hóa đơn năng lượng.

- Giảm Chất thải: Giảm hư hỏng đai (do mòn, rách) cũng đồng nghĩa với việc giảm lượng chất thải cao su phải xử lý và kéo dài vòng đời của các tài sản đắt tiền, đóng góp vào mục tiêu phát triển bền vững và Kinh tế Tuần hoàn (Circular Economy) của doanh nghiệp.

6. Kết luận

Chẩn đoán Lỗi Băng tải đã phát triển từ việc kiểm tra thủ công đơn giản thành một lĩnh vực công nghệ phức tạp, tích hợp các cảm biến IoT, phân tích dữ liệu lớn và học máy. Việc áp dụng thành công các kỹ thuật chẩn đoán lỗi băng tải tiên tiến này không chỉ đảm bảo băng tải hoạt động liên tục (tối đa hóa Uptime) mà còn là yếu tố then chốt để chuyển đổi hoạt động sản xuất thành mô hình 4.0 thông minh, an toàn hơn, và hiệu quả chi phí hơn rất nhiều. Việc đầu tư vào PdM hiện nay không còn là một lựa chọn mà là một lợi thế cạnh tranh chiến lược.