Hệ thống băng tải tự động

Bộ phận Giảm chấn và Chống rung: Vai trò Quyết định Hiệu suất và Tuổi thọ Hệ thống Băng tải Tự động

Bộ phận giảm chấn và chống rung nắm giữ vai trò tối quan trọng đối với sự ổn định và độ tin cậy của hệ thống băng tải tự động trong môi trường sản xuất công nghiệp khắt khe. Việc kiểm soát hiệu quả rung động không mong muốn ngăn chặn sự xuống cấp nhanh chóng của các cấu kiện cơ khí, bảo vệ các sản phẩm nhạy cảm khỏi hư hỏng, và duy trì tốc độ vận hành đồng nhất. Các thiết bị chuyên dụng này đảm bảo năng suất tối đa, giảm thiểu chi phí bảo trì phát sinh, và kéo dài đáng kể tuổi thọ (hay còn gọi là MTBF – Mean Time Between Failures) toàn hệ thống.

Bài viết này phân tích sâu sắc toàn bộ khía cạnh liên quan đến công nghệ giảm chấn và chống rung được áp dụng trong băng tải tự động, bao gồm cơ sở lý thuyết, các loại thiết bị chuyên dụng, và quy trình lựa chọn chiến lược. Chúng tôi cung cấp cái nhìn tổng thể về tầm quan trọng mang tính chiến lược của việc kiểm soát rung động đối với sản xuất công nghiệp hiện đại, trình bày các tiêu chí kỹ thuật chi tiết nhằm hỗ trợ kỹ sư đưa ra quyết định tối ưu, và giới thiệu các phương pháp bảo trì tiên tiến như giám sát rung động thông minh (IoT) nhằm tối đa hóa Hiệu suất và MTBF hệ thống.

1. Tổng quan về Công nghệ Giảm chấn và Chống rung (Damping & Isolation)

1.1. Giảm chấn (Damping) là gì?

Giảm chấn (Damping) thể hiện quá trình cơ học nhằm tiêu tán năng lượng rung động hoặc năng lượng xung kích thành nhiệt, sau đó loại bỏ chúng ra khỏi hệ thống. Quá trình tiêu tán năng lượng này hạn chế biên độ dao động của hệ thống, đặc biệt quan trọng khi băng tải khởi động hoặc dừng lại. Bộ phận giảm chấn đảm bảo chuyển động dừng lại nhanh chóng và không gây dao động quá mức, cải thiện tính ổn định của sản phẩm được vận chuyển. Các thiết bị giảm chấn thủy lực hoặc giảm chấn khí nén thường áp dụng nguyên lý này thông qua việc di chuyển chất lỏng hoặc khí qua các lỗ nhỏ để tạo ra lực cản.

1.2. Chống rung (Vibration Isolation) là gì?

Chống rung (Vibration Isolation) mô tả hành động ngăn chặn sự truyền rung động từ một nguồn gây rung (ví dụ: động cơ, hộp số) sang một kết cấu nhạy cảm (ví dụ: khung băng tải, cảm biến), hoặc ngược lại. Bộ phận chống rung hoạt động như một rào cản đàn hồi, sử dụng vật liệu có độ đàn hồi thấp để hấp thụ và cách ly các sóng rung. Mục đích chính của công nghệ chống rung bảo vệ các thành phần nhạy cảm khỏi rung động ngoại vi, duy trì độ chính xác của quá trình tự động hóa, và tối ưu hóa môi trường làm việc bằng cách giảm thiểu tiếng ồn truyền qua kết cấu.

1.3. Phân biệt và mối liên hệ trong ứng dụng Băng tải

Sự khác biệt cốt lõi nằm ở chức năng: giảm chấn kiểm soát năng lượng đã tồn tại (tiêu tán), trong khi chống rung ngăn chặn năng lượng truyền đi (cách ly). Tuy nhiên, hệ thống băng tải tự động thường đòi hỏi sự kết hợp chiến lược của cả hai công nghệ để đạt hiệu suất tối ưu. Ví dụ, đế chống rung bằng cao su cách ly rung động tần số cao từ động cơ truyền vào khung băng tải, còn bộ giảm chấn thủy lực kiểm soát năng lượng xung kích khi một tải nặng được đặt lên hoặc dừng đột ngột. Sự phối hợp đồng bộ này tạo ra môi trường vận hành cực kỳ ổn định.

2. Tầm quan trọng của Giảm chấn/Chống rung đối với Băng tải Tự động

2.1. Các rủi ro tiềm ẩn khi băng tải không được kiểm soát rung động

Hệ thống băng tải không được trang bị bộ phận giảm chấn phù hợp chịu tác động của lực động học quá mức, gây ra một loạt các rủi ro kỹ thuật và vận hành. Rung động liên tục thúc đẩy quá trình mỏi vật liệu (fatigue failure) trong các chi tiết quan trọng, dẫn đến hao mòn cơ khí và hỏng hóc sớm.

- Hao mòn cơ khí và hỏng hóc sớm: Rung động làm tăng ma sát và ứng suất trên các bạc đạn, con lăn, và khớp nối, rút ngắn đáng kể tuổi thọ của chúng.

- Tiếng ồn công nghiệp vượt mức cho phép: Dao động không kiểm soát tạo ra tiếng ồn lớn, vi phạm các tiêu chuẩn an toàn lao động và ảnh hưởng đến sức khỏe nhân viên.

- Mất ổn định sản phẩm đang vận chuyển: Đối với các ngành như điện tử hoặc dược phẩm, rung lắc khiến sản phẩm trượt, rơi, hoặc bị xê dịch khỏi vị trí, gây ra lỗi sản xuất và lãng phí nguyên vật liệu.

- Giảm tốc độ vận hành: Sự mất ổn định buộc kỹ sư phải giảm tốc độ băng tải, ảnh hưởng trực tiếp đến năng suất tổng thể và sản lượng đầu ra.

2.2. Lợi ích cốt lõi mang lại cho dây chuyền sản xuất

Việc triển khai bộ phận giảm chấn và chống rung chất lượng mang lại nhiều lợi ích chiến lược, tăng cường tính cạnh tranh của cơ sở sản xuất công nghiệp. Lợi ích đầu tiên và rõ rệt nhất là tăng tuổi thọ (MTBF) của toàn bộ hệ thống, giúp giảm tần suất thay thế phụ tùng đắt tiền.

- Cải thiện chất lượng sản phẩm: Chống rung đảm bảo quá trình lắp ráp, kiểm tra (ví dụ: hệ thống vision), hoặc đóng gói diễn ra chính xác tuyệt đối, nâng cao chất lượng sản phẩm cuối cùng.

- Đảm bảo an toàn vận hành: Giảm chấn ngăn ngừa các sự cố dừng máy đột ngột hoặc va chạm mạnh, tạo ra môi trường làm việc an toàn hơn cho cả máy móc và con người.

- Giảm chi phí bảo trì không định kỳ: Việc kiểm soát rung động chuyển đổi mô hình bảo trì từ sửa chữa hỏng hóc (reactive) sang bảo trì dự đoán (predictive), tối ưu hóa chi phí vận hành.

3. Các Loại Bộ phận Giảm chấn và Chống rung Phổ biến trong Công nghiệp

3.1. Bộ giảm chấn thủy lực/Khí nén (Hydraulic/Pneumatic Dampers)

Bộ giảm chấn thủy lực hoặc khí nén sử dụng chất lỏng (dầu) hoặc khí (thường là không khí) để kiểm soát tốc độ và tiêu tán năng lượng xung kích lớn. Nguyên lý này dựa trên việc chuyển động của piston qua môi trường chất lỏng/khí, tạo ra lực cản ma sát nhớt. Chúng ứng dụng chủ yếu tại các điểm trên băng tải cần dừng tải nặng một cách êm ái, hoặc tại các vị trí cần kiểm soát tốc độ di chuyển của vật thể (ví dụ: cánh tay robot, xe đẩy trên băng tải con lăn). Độ tin cậy cao và khả năng xử lý năng lượng lớn làm cho chúng trở thành lựa chọn hàng đầu cho các hệ thống sản xuất công nghiệp tốc độ cao.

3.2. Đế chống rung bằng vật liệu đàn hồi (Rubber/Elastomeric Mounts)

Đế chống rung là loại thiết bị phổ biến nhất, sử dụng vật liệu đàn hồi như cao su tự nhiên, Neoprene, hoặc Polyurethane để cách ly rung động tần số cao. Vật liệu đàn hồi hoạt động bằng cách biến dạng dưới tải trọng, hấp thụ năng lượng rung và ngăn chặn nó truyền sang kết cấu máy.

| Phân loại Vật liệu Đàn hồi | Đặc điểm Ứng dụng | Ưu điểm Chính |

|---|---|---|

| Cao su tự nhiên | Ứng dụng chung, tải trọng trung bình, nhiệt độ thường. | Độ đàn hồi cao, giá thành thấp. |

| Neoprene (Cao su tổng hợp) | Môi trường có dầu mỡ, hóa chất nhẹ, nhiệt độ cao hơn. | Khả năng kháng dầu và kháng thời tiết tốt hơn. |

| Polyurethane | Yêu cầu chịu tải nặng, độ đàn hồi thấp hơn, độ cứng cao. | Khả năng chịu mài mòn và chịu tải cực kỳ tốt. |

Các đế này thường lắp đặt tại chân đế động cơ, hộp số và các điểm nối khung của băng tải, ngăn chặn rung động nội sinh truyền vào sàn nhà máy hoặc các thiết bị lân cận.

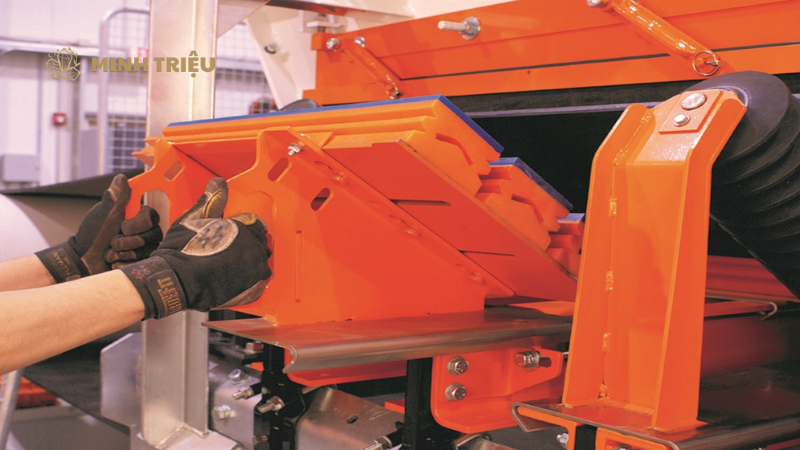

3.3. Bộ đệm chống va chạm (Shock Absorbers/Buffers)

Bộ đệm chống va chạm (Buffers) được thiết kế để xử lý các sự kiện va chạm hoặc xung lực duy nhất, khác biệt với việc xử lý rung động liên tục. Chúng chuyên dùng tại các điểm cuối của băng tải, các khu vực giao nhau hoặc các vị trí cần dừng khẩn cấp. Bộ đệm hấp thụ động năng lớn của vật thể di chuyển, giảm thiểu lực G (lực quán tính) tác động lên sản phẩm và cấu trúc máy, bảo vệ băng tải khỏi hư hỏng cấu trúc.

3.4. Lò xo kim loại (Spring Isolators)

Lò xo kim loại cung cấp giải pháp chống rung có độ chùng (deflection) lớn, lý tưởng cho các hệ thống băng tải tải nặng hoặc những thiết bị hoạt động ở tần số rung động rất thấp. Chúng có khả năng cách ly hiệu quả ở dải tần số thấp, nơi các vật liệu cao su chống rung gặp hạn chế. Tuy nhiên, lò xo đòi hỏi sự kết hợp với bộ phận giảm chấn bổ sung để kiểm soát hiện tượng cộng hưởng tại tần số tự nhiên của lò xo.

4. Tiêu chí lựa chọn Bộ phận Giảm chấn phù hợp với Băng tải

4.1. Xác định Tải trọng và Lực tác động

Kỹ sư cần thực hiện quá trình tính toán chính xác trọng lượng tĩnh (khung máy, động cơ) và trọng lượng động (sản phẩm, lực quán tính) của toàn bộ hệ thống. Bộ phận giảm chấn được chọn phải có khả năng chịu tải vượt quá tải trọng vận hành tối đa, đảm bảo biên độ an toàn cần thiết. Việc chọn sai tải trọng dẫn đến suy giảm độ đàn hồi nhanh chóng của vật liệu chống rung, hoặc thậm chí gây ra hỏng hóc cấu trúc.

4.2. Phân tích Tần số Rung động (Natural Frequency vs. Excitation Frequency)

Nguyên tắc vàng trong chống rung đòi hỏi sự phân tích tần số rung động kích thích (Excitation Frequency – tần số hoạt động của động cơ, con lăn) so với tần số tự nhiên (Natural Frequency) của bộ phận chống rung đã chọn. Để đạt hiệu quả cách ly cao nhất, tần số tự nhiên của bộ phận chống rung phải thấp hơn đáng kể (thường là 3-5 lần) so với tần số rung động kích thích.

- Tránh cộng hưởng: TNgăn ngừa tình trạng tần số rung động bằng với tần số tự nhiên, gây ra biên độ dao động cực lớn và phá hủy máy móc.

- Tối ưu hóa khả năng cách ly: Đảm bảo bộ phận chống rung hoạt động trong dải tần số mang lại tỷ lệ truyền tải (Transmissibility) nhỏ hơn 1, ngăn chặn sự khuếch đại rung động.

4.3. Môi trường hoạt động

Môi trường sản xuất công nghiệp ảnh hưởng trực tiếp đến vật liệu được lựa chọn cho bộ phận giảm chấn. Nhiệt độ cao, sự tiếp xúc với hóa chất (dầu, dung môi), hoặc môi trường có độ ẩm và bụi bẩn cao yêu cầu các vật liệu chuyên dụng. Ví dụ, trong ngành thực phẩm/đồ uống, bộ phận chống rung cần làm bằng thép không gỉ (Inox 304/316) kết hợp với cao su hoặc Silicone chịu nhiệt và chống ăn mòn. Việc chọn vật liệu không phù hợp dẫn đến suy giảm độ đàn hồi và hỏng hóc chỉ trong thời gian ngắn.

4.4. Vị trí lắp đặt tối ưu trên Hệ thống Băng tải

Vị trí lắp đặt quyết định hiệu quả của giải pháp chống rung. Vị trí lắp đặt có thể chia thành hai khu vực chiến lược:

| Khu vực Lắp đặt | Mục đích Chiến lược | Loại Thiết bị Thường dùng |

|---|---|---|

| Khu vực Nguồn rung | Cách ly rung động nội sinh tại nguồn (động cơ, bơm, quạt). | Đế chống rung bằng cao su/Neoprene, Lò xo. |

| Khu vực Bảo vệ Sản phẩm | Bảo vệ các thiết bị nhạy cảm (cảm biến, bàn lắp ráp) khỏi rung động truyền đến. | Bộ giảm chấn khí nén, Tấm chống rung Micro-cellular. |

| Khu vực Chuyển tiếp/Dừng | Kiểm soát lực xung kích và kiểm soát tốc độ. | Bộ giảm chấn thủy lực hoặc Bộ đệm chống va chạm. |

Việc tối ưu hóa vị trí lắp đặt đảm bảo sự phân bổ lực đồng đều và giảm thiểu sự truyền rung động theo mọi trục.

5. Bảo trì và Nâng cấp Hiệu suất Giảm chấn

5.1. Quy trình kiểm tra, bảo dưỡng định kỳ

Quy trình kiểm tra định kỳ bao gồm việc đánh giá trực quan và đo lường các thông số kỹ thuật. Kỹ sư cần kiểm tra độ đàn hồi của các chi tiết cao su, tìm kiếm dấu hiệu nứt vỡ, biến dạng vĩnh viễn (lún).

- Kiểm tra độ nén/chiều cao: Đo lường chiều cao của đế chống rung khi chịu tải để đánh giá liệu độ đàn hồi có còn đủ hay không.

- Kiểm tra rò rỉ: Đối với giảm chấn thủy lực, cần kiểm tra dầu rò rỉ hoặc áp suất khí nén bị giảm, dấu hiệu của hỏng hóc niêm phong bên trong.

- Siết chặt bulông: Đảm bảo tất cả các bulông lắp đặt được siết chặt theo mô-men xoắn tiêu chuẩn, tránh sự lỏng lẻo gây ra rung động thứ cấp.

5.2. Dấu hiệu nhận biết khi cần thay thế

Các bộ phận chống rung có tuổi thọ hữu hạn, và việc nhận biết các dấu hiệu xuống cấp giúp tránh được hỏng hóc thảm khốc. Dấu hiệu cảnh báo thường thấy là sự gia tăng đột ngột của biên độ rung động được cảm nhận hoặc đo lường, kèm theo tiếng ồn lớn bất thường. Các dấu hiệu trực quan bao gồm biến dạng vĩnh viễn (lún sâu) của cao su vượt quá giới hạn thiết kế, hoặc sự xuất hiện của các vết nứt vỡ lớn trên vật liệu hoặc vỏ kim loại. Nếu giảm chấn thủy lực không còn kiểm soát tốc độ dừng của tải, điều đó có nghĩa rằng bộ phận này đã mất khả năng tiêu tán năng lượng.

5.3. Xu hướng Tối ưu hóa: Giám sát Rung động Thông minh

Xu hướng hiện đại là ứng dụng cảm biến và IoT (Internet of Things) để theo dõi trạng thái rung động theo thời gian thực. Hệ thống giám sát này cho phép kỹ sư thu thập dữ liệu về tần số rung động, biên độ, và nhiệt độ.

- Lắp đặt cảm biến gia tốc: Gắn các cảm biến tại các điểm rung động cao (động cơ, bạc đạn).

- Phân tích dữ liệu: Sử dụng thuật toán học máy để phân tích dữ liệu, nhận diện các mô hình rung động bất thường chỉ ra sự suy giảm của bộ phận giảm chấn trước khi xảy ra hỏng hóc.

- Thực hiện Bảo trì Dự đoán (Predictive Maintenance): Dữ liệu thu thập cho phép lên lịch thay thế chính xác vào thời điểm tối ưu, tối đa hóa MTBF và giảm thiểu thời gian dừng máy ngoài kế hoạch.

6. Kết luận

Bộ phận giảm chấn và chống rung thực sự là một khoản đầu tư chiến lược, quyết định hiệu quả hoạt động và sự bền vững của hệ thống băng tải tự động trong sản xuất công nghiệp. Việc triển khai các giải pháp chống rung hiệu quả ngăn ngừa hỏng hóc cơ khí, nâng cao chất lượng sản phẩm, và đảm bảo năng suất ổn định, kéo dài tuổi thọ thiết bị. Bằng việc áp dụng các tiêu chí lựa chọn kỹ thuật nghiêm ngặt và chuyển đổi sang mô hình giám sát rung động thông minh (IoT), các doanh nghiệp có thể tối ưu hóa hoạt động và đạt được lợi thế cạnh tranh bền vững. Hãy bắt đầu bằng việc đánh giá chuyên sâu hệ thống băng tải hiện tại của bạn. Chúng tôi khuyến nghị bạn liên hệ ngay với các chuyên gia kỹ thuật để thiết kế và triển khai giải pháp giảm chấn và chống rung chuyên biệt, phù hợp với điều kiện vận hành và tải trọng riêng của dây chuyền sản xuất.