Hệ thống băng tải tự động

Băng tải trong ngành dệt may: Chìa khóa vàng cho cuộc cách mạng Tự động hóa và Năng suất Vượt trội

Băng tải trong ngành dệt may là một trong những giải pháp công nghệ quan trọng nhất, giúp chuyển đổi từ mô hình sản xuất thâm dụng lao động sang tự động hóa thông minh. Việc tích hợp hệ thống băng tải trong ngành dệt may không chỉ giảm thiểu tối đa chi phí nhân công và thời gian vận chuyển mà còn thiết lập một dòng chảy sản xuất tinh gọn, chính xác, đáp ứng nghiêm ngặt các tiêu chuẩn chất lượng xuất khẩu khắt khe.

1. Tầm quan trọng của Băng tải trong Chuỗi sản xuất Dệt may

Ngành dệt may Việt Nam và toàn cầu đang đứng trước áp lực cạnh tranh khốc liệt về chi phí, tốc độ giao hàng (Lead Time) và tính bền vững. Trong bối cảnh đó, vai trò của hệ thống vận chuyển nội bộ, mà hạt nhân là băng tải trong ngành dệt may, đã chuyển từ chỉ là công cụ di chuyển vật liệu thành một thành phần chiến lược của hệ thống quản lý sản xuất.

1.1. Thách thức lớn của ngành Dệt may hiện đại

Các doanh nghiệp dệt may phải đối mặt với ba thách thức lớn nhất mà hệ thống băng tải dệt may được thiết kế để giải quyết:

Vận chuyển liên tục và phức tạp của nguyên liệu

Sản xuất dệt may bao gồm nhiều giai đoạn riêng biệt: từ khâu nhập kho cuộn vải, cắt, may, in/thêu, hoàn thiện, kiểm tra chất lượng (QC), đến đóng gói. Mỗi giai đoạn này đòi hỏi sự di chuyển của các loại vật phẩm khác nhau: cuộn vải nặng hàng trăm kilogam, các chi tiết vải cắt nhỏ, sản phẩm bán thành phẩm dễ nhăn hoặc bẩn, và sản phẩm cuối cùng.

Sự đa dạng này yêu cầu một hệ thống vận chuyển cực kỳ linh hoạt. Nếu thiếu băng tải trong ngành dệt may chuyên dụng, việc vận chuyển thủ công sẽ tạo ra “thời gian chết” (idle time) đáng kể giữa các công đoạn, làm giảm năng suất tổng thể của dây chuyền. Việc vận chuyển không đồng bộ cũng gây ra sự tắc nghẽn (bottleneck) tại một số trạm làm việc, trong khi các trạm khác lại thiếu vật liệu để hoạt động.

Quản lý tồn kho WIP (Work-in-Progress) kém hiệu quả

Tồn kho đang chế biến (WIP) là lượng hàng hóa nằm giữa các công đoạn sản xuất. Trong các nhà máy truyền thống, WIP thường được xếp đống trên sàn, trong thùng hoặc xe đẩy, dẫn đến:

- Khó khăn trong kiểm soát chất lượng: Không thể xác định chính xác vị trí của từng lô hàng, gây khó khăn cho việc truy vết lỗi.

- Lãng phí không gian: Chiếm diện tích sàn sản xuất quý giá.

- Lãng phí tìm kiếm: Công nhân phải mất thời gian tìm kiếm lô hàng tiếp theo để may, vi phạm nguyên tắc sản xuất tinh gọn (Lean).

Hệ thống băng tải trong ngành dệt may tự động, đặc biệt là băng tải treo, giải quyết triệt để vấn đề này bằng cách giữ các chi tiết sản phẩm trên một dòng chảy cố định và được kiểm soát, cho phép quản lý WIP một cách trực quan và theo thời gian thực.

Chi phí nhân công cao và Quản lý chất lượng không đồng đều

Ngành dệt may có tỷ lệ sử dụng lao động thủ công cao. Việc di chuyển nguyên liệu giữa các công đoạn thường chiếm một phần lớn chi phí nhân công gián tiếp. Hơn nữa, việc di chuyển thủ công còn tiềm ẩn rủi ro về chất lượng: vải dễ bị bẩn, rách hoặc nhăn do tiếp xúc không mong muốn.

Áp dụng băng tải dệt may giúp chuyển đổi lao động vận chuyển sang các vị trí có giá trị gia tăng cao hơn (như vận hành máy may, kiểm tra QC), từ đó tăng năng suất lao động chung và giảm thiểu các sai sót liên quan đến vận hành thủ công.

1.2. Vai trò của Băng tải trong Giải pháp Lean Manufacturing

Sản xuất tinh gọn (Lean Manufacturing) là triết lý loại bỏ mọi lãng phí trong quá trình sản xuất. Băng tải trong ngành dệt may là công cụ vật lý cốt lõi để thực hiện triết lý Lean, đặc biệt trong việc loại bỏ ba lãng phí quan trọng sau:

Tăng hiệu suất OEE và loại bỏ lãng phí di chuyển (Motion Waste)

Hiệu suất Thiết bị Tổng thể (OEE) là một chỉ số đo lường mức độ hiệu quả của dây chuyền sản xuất. Băng tải trong ngành dệt may góp phần tối đa hóa OEE thông qua:

- Giảm thời gian chuyển đổi (Changeover Time): Vận chuyển nguyên vật liệu theo lịch trình và đồng bộ.

- Đảm bảo tốc độ đều đặn: Loại bỏ yếu tố con người, đảm bảo tốc độ vận chuyển vật liệu luôn ổn định, cho phép các máy móc hoạt động ở công suất tối ưu.

Lãng phí di chuyển bao gồm việc công nhân phải di chuyển, cúi người hoặc vươn xa để lấy hoặc đặt vật liệu. Hệ thống băng tải trong ngành dệt may được thiết kế ergonomics (công thái học) để đưa vật liệu đến đúng tầm với của công nhân may, cho phép họ tập trung hoàn toàn vào thao tác may, nâng cao năng suất may đơn vị.

Giảm chi phí vận hành và loại bỏ lãng phí chờ đợi (Waiting Waste)

Chi phí vận hành giảm nhờ giảm số lượng lao động gián tiếp. Quan trọng hơn, băng tải dệt may loại bỏ “lãng phí chờ đợi”—tình trạng công nhân may phải chờ đợi nguyên liệu được chuyển đến hoặc phải chờ công nhân QC xử lý lô hàng trước.

Các hệ thống băng tải dệt may tiên tiến sử dụng cơ chế “Just-in-Time” (JIT) nhỏ gọn giữa các trạm, đảm bảo rằng vật liệu được cung cấp đúng lúc cần thiết, giúp công nhân không bao giờ phải nghỉ tay vì thiếu việc. Điều này tối ưu hóa việc sử dụng tài nguyên và không gian.

Thiết lập dòng chảy (Flow) liền mạch

Sự khác biệt lớn nhất giữa một nhà máy truyền thống và một nhà máy hiện đại là “dòng chảy“. Băng tải trong ngành dệt may tạo ra một dòng chảy vật liệu một chiều, được xác định, kết nối tất cả các khâu:

- Cắt: Từ vải cuộn lớn đến các chi tiết cắt nhỏ.

- May: Chuyển chi tiết giữa các bàn may chuyên môn hóa.

- Hoàn thiện: Đưa sản phẩm đã may xong qua các trạm ép, là, kiểm tra chỉ.

- Đóng gói: Phân loại và đưa vào khu vực đóng thùng.

Dòng chảy này không chỉ giúp quản lý dễ dàng hơn mà còn giúp nhanh chóng phát hiện ra các lỗi trong quá trình, vì bất kỳ sự chậm trễ nào trong dây chuyền cũng sẽ ngay lập tức được hệ thống băng tải dệt may báo hiệu.

2. Các Loại Băng tải Chuyên dụng theo Từng Công đoạn

Việc lựa chọn loại băng tải trong ngành dệt may phù hợp cho từng công đoạn là yếu tố then chốt quyết định sự thành công của hệ thống tự động hóa. Mỗi loại băng tải dệt may được thiết kế để giải quyết một nhu cầu vận chuyển vật liệu cụ thể.

2.1. Băng tải cho Nguyên liệu và Bán thành phẩm thô

Băng tải Con lăn (Roller Conveyors)

Đây là giải pháp lý tưởng để di chuyển các vật liệu có tải trọng lớn và có bề mặt cứng, phẳng, như các cuộn vải nguyên liệu hoặc thùng carton chứa phụ liệu.

Đặc điểm: Băng tải con lăn có thể là loại truyền động bằng động cơ (Powered Roller Conveyor) hoặc loại không có động cơ (Gravity Roller Conveyor).

- Loại có động cơ: Sử dụng để di chuyển cuộn vải nặng từ kho hàng hoặc khu vực kiểm tra vải (Fabric Inspection) đến máy trải vải và máy cắt tự động. Chúng đảm bảo tốc độ ổn định và lực đẩy cần thiết cho tải trọng lớn.

- Yêu cầu kỹ thuật: Các con lăn phải được thiết kế với khoảng cách phù hợp để chịu được lực phân bố của cuộn vải, tránh làm biến dạng hoặc hư hỏng lõi cuộn. Bề mặt con lăn thường được bọc cao su hoặc vật liệu polymer trơn để giảm ma sát và bảo vệ vải.

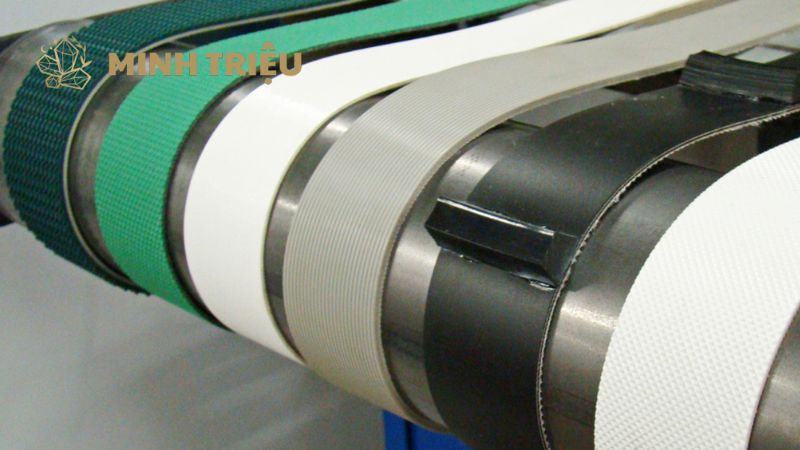

Băng tải Dây đai (Belt Conveyors)

Băng tải dệt may dây đai là loại phổ biến nhất dùng để vận chuyển các chi tiết vải đã cắt (Cut Parts) hoặc các bó chi tiết (Bundles) giữa khu vực cắt và khu vực may.

Yêu cầu nghiêm ngặt: Do vận chuyển trực tiếp vải, dây đai phải đáp ứng các tiêu chuẩn:

- Vật liệu Dây đai: Thường là PVC hoặc PU màu sáng (trắng, xanh nhạt) để dễ dàng nhận biết vết bẩn. Quan trọng nhất là vật liệu phải có tính chất chống tĩnh điện (ESD) để không làm tích tụ tĩnh điện trên vải, ngăn bụi vải bám vào và bảo vệ các thiết bị điện tử.

- Độ Nhẵn: Bề mặt dây đai phải nhẵn, không có các cạnh sắc hoặc gờ có thể làm rách, xước hoặc làm biến dạng các chi tiết vải mỏng, đặc biệt là các loại vải cao cấp như lụa, voan.

- Khả năng Vệ sinh: Dễ dàng lau chùi và tháo lắp để loại bỏ bụi vải tích tụ.

2.2. Hệ thống Băng tải treo và Băng tải Vải

Đây là những hệ thống băng tải trong ngành dệt may mang tính cách mạng nhất trong việc tối ưu hóa không gian và quản lý WIP.

Hệ thống Băng tải treo (Overhead Conveyor Systems)

Băng tải treo, hay còn gọi là Hệ thống Vận chuyển may mặc (Unit Production System – UPS) hoặc Hệ thống Vận chuyển trên cao, là trái tim của một xưởng may hiện đại.

Ứng dụng cốt lõi: Dùng để vận chuyển các chi tiết may, sản phẩm bán thành phẩm trên móc treo (hanger) từ bàn may này sang bàn may khác hoặc chuyển từ khu vực may sang khu vực QC/Hoàn thiện.

Lợi ích Tối ưu:

- Tiết kiệm không gian sàn: Giải phóng toàn bộ diện tích sàn dưới đất, chỉ sử dụng không gian phía trên.

- Bảo vệ chất lượng sản phẩm: Vải được treo thẳng đứng, tránh bị nhăn, gấp hoặc bẩn do tiếp xúc với sàn, tăng chất lượng thành phẩm ngay từ đầu.

- Tự động hóa phân phối: Hệ thống này được điều khiển bằng phần mềm, có khả năng tự động phân phối lô hàng tiếp theo cho công nhân có năng suất nhanh nhất, hoặc phân phối theo trình tự ưu tiên (Urgency) của đơn hàng, tối đa hóa thời gian hoạt động của công nhân.

Băng tải Tấm (Slat/Apron Conveyors)

Băng tải tấm sử dụng các tấm (slats) hoặc thanh kim loại/nhựa cứng liên kết với nhau để tạo thành một bề mặt phẳng.

- Ứng dụng: Thường được sử dụng cho các sản phẩm đã hoàn thiện, cần một bề mặt rộng, ổn định để công nhân có thể thực hiện các thao tác kiểm tra, là ủi, gấp gọn. Đây là khu vực lý tưởng để đặt các trạm QC cuối cùng.

- Đặc điểm: Tấm băng tải thường có khả năng chịu nhiệt độ cao nếu cần đi qua các khu vực sấy hoặc khu vực là hơi chuyên dụng. Độ ổn định của bề mặt cũng giúp cho việc phân loại và dán nhãn tự động trở nên dễ dàng và chính xác hơn.

2.3. Băng tải cho Khâu Hoàn thiện và Đóng gói

Khâu hoàn thiện và đóng gói đòi hỏi tốc độ cao và tính linh hoạt trong việc xử lý các kích thước và trọng lượng sản phẩm khác nhau.

Băng tải Mô-đun (Modular Belt Conveyors)

Băng tải mô-đun được cấu tạo từ các mắt xích nhựa (thường là Polypropylene hoặc Acetal) liên kết với nhau.

Ưu điểm tại khu vực đóng gói:

- Độ bền và Kháng hóa chất: Chịu được các tác nhân hóa học (như keo, mực in) và độ mài mòn cao khi vận chuyển thùng carton nặng, liên tục.

- Khả năng Điều chỉnh: Dễ dàng thay thế hoặc sửa chữa từng mô-đun riêng lẻ mà không cần thay toàn bộ dây đai.

- Ứng dụng: Lý tưởng để lắp đặt các thiết bị phụ trợ như máy dò kim loại (Metal Detector), máy dán nhãn tự động, máy kiểm tra trọng lượng (Checkweigher) trước khi sản phẩm đi vào khu vực xếp thùng và pallet.

Băng tải Nâng hạ và Xoay (Vertical and Spiral Conveyors)

Trong các nhà máy dệt may đa tầng, việc chuyển sản phẩm giữa các tầng (thường là tầng may, tầng kiểm tra và tầng kho) là một thách thức lớn.

- Chức năng: Băng tải nâng hạ (Vertical Conveyor) hoặc băng tải xoắn ốc (Spiral Conveyor) giúp chuyển thùng carton hoặc sản phẩm từ tầng này lên tầng khác trong không gian hẹp nhất có thể.

- Lợi ích: Tối ưu hóa không gian, giảm nhu cầu sử dụng thang máy hàng hóa, và duy trì dòng chảy liên tục (continuous flow) thay vì dòng chảy theo lô (batch flow), vốn là nguyên nhân gây chậm trễ. Hệ thống băng tải trong ngành dệt may này đảm bảo hàng hóa được vận chuyển lên cao mà vẫn giữ nguyên hướng (orientation), rất quan trọng cho các khâu phân loại tự động tiếp theo.

3. Tiêu chuẩn Kỹ thuật Bắt buộc và Vật liệu Chuyên dụng

Để băng tải trong ngành dệt may hoạt động hiệu quả, độ chính xác và an toàn là yếu tố tối quan trọng. Điều này đòi hỏi các tiêu chuẩn kỹ thuật nghiêm ngặt về vật liệu và cơ chế điều khiển.

3.1. Vật liệu Băng tải trong ngành Dệt may

Vật liệu quyết định độ bền, tuổi thọ và khả năng bảo vệ sản phẩm dệt may.

Dây đai PVC/PU chuyên dụng

- PVC (Polyvinyl Chloride): Là lựa chọn kinh tế, có độ bền tốt, chống mài mòn vừa phải. Phù hợp cho vận chuyển bán thành phẩm và sản phẩm đóng gói.

- PU (Polyurethane): Cao cấp hơn, có khả năng chống dầu mỡ và hóa chất tuyệt vời (quan trọng vì máy may sử dụng dầu bôi trơn). Dây đai PU thường được ưu tiên cho các khu vực tiếp xúc trực tiếp với vải, nơi yêu cầu độ sạch cao và độ bám dính tốt hơn.

- Tiêu chuẩn Vệ sinh: Các dây đai phải được chứng nhận không gây độc hại (non-toxic) và dễ dàng vệ sinh để không làm nhiễm bẩn sợi vải, đáp ứng các tiêu chuẩn xuất khẩu.

Khung sườn và Độ bền kết cấu

- Thép sơn tĩnh điện: Lựa chọn tiêu chuẩn cho hầu hết các khu vực sản xuất. Đảm bảo độ bền cơ học và chống gỉ sét trong môi trường làm việc thông thường.

- Inox (Thép không gỉ): Bắt buộc phải sử dụng Inox 304 hoặc 316 cho các khu vực sản xuất vải y tế, vải kháng khuẩn, hoặc bất kỳ khu vực nào yêu cầu tiêu chuẩn HACCP hoặc GMP về độ sạch cao và khả năng chống ăn mòn triệt để khi vệ sinh bằng hóa chất.

- Thiết kế Khung: Khung của băng tải trong ngành dệt may phải được thiết kế dạng module, dễ dàng tháo lắp và điều chỉnh độ cao để phù hợp với chiều cao của bàn may và công nhân.

3.2. Yêu cầu về Thiết kế và Tốc độ

Độ chính xác trong điều khiển là yếu tố làm nên sự khác biệt giữa một hệ thống băng tải dệt may thủ công và tự động.

Tốc độ Biến thiên (Variable Frequency Drive – VFD)

Đây là công nghệ điều khiển động cơ không thể thiếu.

- Đồng bộ hóa Tốc độ: VFD cho phép điều chỉnh tốc độ của băng tải trong ngành dệt may chính xác đến từng vòng/phút, đảm bảo tốc độ vận chuyển vật liệu hoàn toàn đồng bộ (synchronize) với tốc độ của máy cắt, máy thêu hoặc máy may.

- Khởi động Mềm (Soft Start): VFD loại bỏ hiện tượng giật cục khi khởi động, bảo vệ động cơ và quan trọng hơn là bảo vệ sản phẩm dệt may mỏng manh khỏi bị xô lệch hoặc hư hỏng do quán tính đột ngột.

- Tiết kiệm Năng lượng: VFD chỉ cung cấp lượng điện năng vừa đủ để duy trì tốc độ mong muốn, giúp giảm đáng kể chi phí điện năng.

Thiết kế Chống tĩnh điện (ESD)

Tĩnh điện là kẻ thù số một của ngành dệt may, đặc biệt là với các loại vải tổng hợp (Polyester, Nylon, Acrylic) và bụi vải.

- Nguyên tắc ESD: Toàn bộ hệ thống băng tải trong ngành dệt may phải được tiếp đất (grounded) chính xác. Dây đai và các chi tiết nhựa phải có tính dẫn điện hoặc tiêu tán tĩnh điện (Static Dissipative).

- Lợi ích: Việc kiểm soát tĩnh điện không chỉ ngăn bụi vải bám vào sản phẩm (ảnh hưởng đến QC) mà còn bảo vệ an toàn cho công nhân và các thiết bị điện tử nhạy cảm.

Hệ thống Dẫn hướng và Bảo vệ

Để vận chuyển các chi tiết cắt nhỏ (cổ áo, tay áo), cần có các tấm chắn (Guardrails) hoặc thanh dẫn hướng (Guides) dọc theo băng tải dệt may. Chúng phải được làm từ vật liệu trơn, không ma sát (ví dụ: UHMW PE) để dẫn hướng vật liệu mà không gây kẹt hoặc làm biến dạng chi tiết vải.

3.3. Tích hợp với Hệ thống Kiểm soát Chất lượng

Băng tải trong ngành dệt may hiện đại đóng vai trò là xương sống cho việc kiểm soát và phân loại tự động.

Cảm biến và Định vị Sản phẩm

- Cảm biến quang học (Photoelectric Sensors): Được lắp đặt tại các trạm QC và trạm chuyển giao để đếm số lượng chi tiết, xác định vị trí của sản phẩm và kích hoạt cơ chế dừng chính xác khi cần kiểm tra.

- Hệ thống Vision: Các camera công nghiệp được tích hợp trên băng tải trong ngành dệt may để quét nhanh các chi tiết vải, tự động phát hiện lỗi cắt, lỗi in/thêu, hoặc các vết bẩn nhỏ, thay thế một phần cho công đoạn QC thủ công tốn kém.

Hệ thống Phân loại (Sorting Systems)

Khi sản phẩm hoàn thành, chúng cần được phân loại theo kích cỡ (Size), màu sắc (Color) hoặc mã đơn hàng (Order/SKU) trước khi đóng gói.

Cơ chế Phân loại:

- Pusher Sorter: Sử dụng cánh tay khí nén để đẩy sản phẩm sang các làn (lane) đóng gói khác nhau.

- Diverter Gate: Cổng chuyển hướng tự động được điều khiển bằng PLC (Programmable Logic Controller) để phân phối sản phẩm theo mã vạch (Barcode) hoặc thẻ RFID đọc được khi sản phẩm đi qua băng tải dệt may.

Sự tích hợp này giúp quá trình đóng gói diễn ra nhanh chóng, chính xác, loại bỏ lỗi phân loại, vốn là lỗi phổ biến nhất trong khâu hoàn thiện thủ công.

4. Tự động hóa 4.0 và Tương lai của Băng tải trong ngành Dệt may

Trong kỷ nguyên Công nghiệp 4.0, băng tải trong ngành dệt may không chỉ là máy móc cơ khí mà là một hệ thống thông minh, thu thập dữ liệu và ra quyết định tự động.

4.1. Hệ thống Sản xuất Tích hợp (Integrated Production Systems)

Sự kết nối giữa băng tải dệt may và phần mềm quản lý là bước nhảy vọt về hiệu quả.

Tích hợp ERP/MES

MES (Manufacturing Execution System): Hệ thống MES là bộ não quản lý sản xuất thời gian thực. Băng tải trong ngành dệt may, đặc biệt là băng tải treo UPS, hoạt động như một hệ thống thu thập dữ liệu tự động.

- Mỗi móc treo (có gắn RFID) đi qua một trạm làm việc, dữ liệu về “thời gian bắt đầu”, “thời gian kết thúc”, “công nhân thực hiện”, và “số lỗi” sẽ được gửi về MES.

- Điều này cho phép MES tính toán chính xác năng suất thực tế của từng công nhân, từng ca làm việc, và từng đơn hàng (Style), thay vì chỉ dựa trên dữ liệu nhập liệu thủ công.

Tích hợp ERP (Enterprise Resource Planning): Dữ liệu hiệu suất từ băng tải được chuyển tiếp lên ERP để tính toán chi phí sản xuất thực tế, quản lý nguyên vật liệu và lập kế hoạch giao hàng một cách chính xác hơn. Sự kết nối này biến băng tải thành một công cụ quản lý tài chính và chuỗi cung ứng.

Công nghệ RFID/Barcode cho Truy xuất Nguồn gốc

- Mỗi bó chi tiết cắt (bundle) hoặc mỗi móc treo (hanger) sẽ được gắn một thẻ RFID hoặc mã vạch độc nhất.

- Các đầu đọc (Reader) được đặt dọc theo các điểm giao nhau của băng tải trong ngành dệt may. Khi vật phẩm đi qua, hệ thống sẽ ghi nhận: “Sản phẩm A đã hoàn thành công đoạn may túi và được chuyển đến trạm QC lúc 10:35 AM.”

- Điều này cung cấp khả năng truy xuất nguồn gốc (Traceability) 100% của sản phẩm. Trong trường hợp có vấn đề về chất lượng hoặc yêu cầu thu hồi, doanh nghiệp có thể nhanh chóng xác định chính xác lô hàng, thời gian và người thực hiện công đoạn đó.

4.2. Hệ thống Vận chuyển Thông minh (Intelligent Handling)

Sự kết hợp giữa băng tải dệt may cố định và các phương tiện di chuyển linh hoạt tạo ra một hệ thống vận hành hoàn hảo.

AGV và Robot cộng tác (Cobots)

- AGV (Automated Guided Vehicle): Xe tự hành được sử dụng để di chuyển các vật phẩm có kích thước lớn và nặng như cuộn vải từ khu vực lưu trữ đến khu vực trải cắt, hoặc vận chuyển pallet hàng hóa đã đóng gói từ băng tải ra kho thành phẩm.

- Cobots (Collaborative Robots): Các cánh tay robot nhỏ có thể được đặt ở cuối dây chuyền băng tải trong ngành dệt may để thực hiện các thao tác lặp đi lặp lại như: gắp và đặt sản phẩm vào hộp, hoặc sắp xếp sản phẩm lên móc treo của hệ thống băng tải treo.

Sự kết hợp này giải phóng con người khỏi các công việc nặng nhọc và đơn điệu, đồng thời tối ưu hóa tốc độ ở các điểm đầu và điểm cuối của dây chuyền.

Tối ưu hóa Năng lượng và Thân thiện với Môi trường

Các tiêu chuẩn quốc tế về dệt may ngày càng yêu cầu cao về tính bền vững. Băng tải trong ngành dệt may thế hệ mới giải quyết vấn đề này thông qua:

- Động cơ DC Brushless và Servo: Sử dụng động cơ hiệu suất cao (IE3/IE4), giảm thiểu tổn thất năng lượng do ma sát và nhiệt.

- Chế độ chờ (Standby Mode): Khi không có sản phẩm trên một đoạn băng tải trong một khoảng thời gian nhất định (ví dụ: 5 phút), hệ thống điều khiển PLC sẽ tự động chuyển đoạn đó sang chế độ chờ, ngắt điện hoặc giảm tốc độ vận hành xuống mức tối thiểu, tiết kiệm điện năng đáng kể.

4.3. Bảo trì Dự đoán (Predictive Maintenance)

Để dây chuyền băng tải trong ngành dệt may hoạt động 24/7, việc ngăn ngừa hỏng hóc đột ngột là tối quan trọng.

- Sử dụng Cảm biến IIoT (Industrial Internet of Things): Các cảm biến được lắp đặt trên các bộ phận quan trọng:

- Cảm biến Rung động: Theo dõi độ rung bất thường của động cơ, hộp số, và các ổ bi (bearing) của con lăn.

- Cảm biến Nhiệt độ: Giám sát nhiệt độ của các motor và biến tần (VFD).

- Phân tích Dữ liệu: Dữ liệu IIoT được truyền về hệ thống đám mây (Cloud) và phân tích bằng thuật toán Machine Learning. Nếu độ rung hoặc nhiệt độ vượt qua ngưỡng an toàn hoặc có xu hướng tăng cao bất thường, hệ thống sẽ tự động gửi cảnh báo (Alert) đến đội ngũ bảo trì.

- Lợi ích: Phương pháp Bảo trì Dự đoán (Predictive Maintenance) cho phép đội ngũ kỹ thuật thay thế hoặc sửa chữa các linh kiện (ví dụ: ổ bi bị mòn) trước khi chúng gây ra hỏng hóc hoàn toàn, loại bỏ thời gian chết đột ngột (Unplanned Downtime) của toàn bộ dây chuyền băng tải dệt may, đảm bảo tính liên tục của sản xuất.

5. Kết luận

Việc chuyển đổi số trong ngành dệt may không thể thiếu hệ thống băng tải trong ngành dệt may tự động và thông minh. Đầu tư vào các giải pháp băng tải tiên tiến không chỉ là chi phí mà là một khoản đầu tư chiến lược giúp doanh nghiệp tối ưu hóa năng suất, giảm chi phí nhân công gián tiếp, và kiểm soát chất lượng sản phẩm theo tiêu chuẩn cao nhất. Đây là bước đi then chốt để các nhà máy dệt may Việt Nam duy trì lợi thế cạnh tranh và tiến vào chuỗi cung ứng toàn cầu một cách bền vững.