Giải pháp tự động hóa

Ngôn ngữ lập trình Ladder Logic – Giải pháp lập trình trực quan cho hệ thống điều khiển PLC

Cập nhật lần cuối 19 Tháng 6, 2025 bởi nga

Ngôn ngữ lập trình Ladder Logic (LAD) là một phương pháp lập trình đồ họa được sử dụng rộng rãi trong các bộ điều khiển logic khả trình (PLC – Programmable Logic Controller) để điều khiển các hệ thống tự động hóa công nghiệp. Ngôn ngữ này mô phỏng sơ đồ rơ-le điện truyền thống, biến các nguyên lý điều khiển cứng thành các chuỗi logic mềm, giúp kỹ sư dễ dàng thiết kế, triển khai và bảo trì các hệ thống phức tạp trong môi trường sản xuất.

Bài viết này sẽ trình bày chi tiết về nguyên lý hoạt động, các thành phần cơ bản, ứng dụng thực tiễn, cũng như phân tích ưu nhược điểm và định hướng phát triển của Ladder Logic, nhằm cung cấp một cái nhìn toàn diện cho sinh viên, kỹ sư tự động hóa và những người quan tâm đến lĩnh vực tự động hóa trong sản xuất công nghiệp.

1. Ladder Logic hoạt động như thế nào?

Ladder Logic hoạt động dựa trên nguyên lý mô phỏng dòng điện chảy qua các tiếp điểm và cuộn dây, giống như một mạch điện rơ-le thực tế. Cấu trúc cơ bản của một chương trình Ladder Logic bao gồm hai thanh nguồn (power rails) đặt song song ở hai bên, tượng trưng cho nguồn điện dương (thanh trái) và nguồn điện âm hoặc đất (thanh phải). Giữa hai thanh nguồn này là các “bậc thang” (rungs), mỗi bậc thang biểu thị một dòng logic điều khiển cụ thể, chứa đựng các lệnh đầu vào (tiếp điểm) và lệnh đầu ra (cuộn dây) hoặc các khối chức năng.

Các phần tử cơ bản của Ladder Logic bao gồm các tiếp điểm, cuộn dây và các khối chức năng. Tiếp điểm (Contacts) được sử dụng để biểu diễn các điều kiện đầu vào hoặc trạng thái của một biến. Có hai loại tiếp điểm chính: Tiếp điểm thường mở (Normally Open – NO) sẽ cho phép dòng logic đi qua khi điều kiện tương ứng là đúng (ví dụ: một nút nhấn được ấn); trong khi Tiếp điểm thường đóng (Normally Closed – NC) sẽ cho phép dòng logic đi qua khi điều kiện tương ứng là sai (ví dụ: một cảm biến không phát hiện đối tượng).

Cuộn dây (Coils) đại diện cho các đầu ra hoặc các bit trạng thái nội bộ của PLC. Khi dòng logic chạy đến cuộn dây, cuộn dây đó sẽ được kích hoạt, làm thay đổi trạng thái của đầu ra hoặc biến nội bộ liên quan.

Bên cạnh các tiếp điểm và cuộn dây, Ladder Logic còn tích hợp nhiều khối chức năng (Function Blocks) phức tạp hơn để thực hiện các tác vụ chuyên biệt. Các Timer (Bộ định thời) được dùng để tạo ra các khoảng thời gian trễ, ví dụ như Timer ON-delay (TON) sẽ kích hoạt đầu ra sau một khoảng thời gian nhất định khi đầu vào của nó được kích hoạt, còn Timer OFF-delay (TOF) sẽ giữ đầu ra được kích hoạt trong một khoảng thời gian sau khi đầu vào của nó bị ngắt. Các Counter (Bộ đếm) có chức năng đếm số lần xảy ra một sự kiện, ví dụ như Counter Up (CTU) đếm tăng lên và Counter Down (CTD) đếm giảm xuống.

Ngoài ra, còn có các Bộ so sánh (Comparators) dùng để so sánh giá trị giữa các biến số (lớn hơn, nhỏ hơn, bằng), và các khối toán học (Mathematical Operations) thực hiện các phép tính cộng, trừ, nhân, chia, v.v., cho phép PLC xử lý dữ liệu định lượng.

Nguyên lý hoạt động của PLC khi thực thi chương trình Ladder Logic tuân theo một chu trình quét (scan cycle) liên tục và lặp đi lặp lại. Chu trình này bao gồm ba bước chính:

- Đọc đầu vào: PLC đọc trạng thái của tất cả các đầu vào vật lý và lưu trữ chúng vào bộ nhớ hình ảnh đầu vào.

- Thực thi chương trình: PLC thực thi từng bậc thang của chương trình Ladder Logic từ trên xuống dưới, từ trái sang phải, dựa trên trạng thái của các đầu vào và các biến nội bộ đã được đọc.

- Ghi đầu ra: Sau khi thực thi xong tất cả các bậc thang, PLC cập nhật trạng thái của các đầu ra vật lý dựa trên các giá trị trong bộ nhớ hình ảnh đầu ra. Chu trình này diễn ra liên tục với tốc độ rất nhanh, đảm bảo phản ứng kịp thời với các thay đổi trong hệ thống. Ví dụ minh họa đơn giản về cách Ladder Logic hoạt động có thể là một mạch điều khiển đèn: một nút nhấn thường mở (tiếp điểm NO) ở đầu bậc thang, và một cuộn dây (tương ứng với đèn) ở cuối bậc thang. Khi nút nhấn được ấn, tiếp điểm đóng lại, “dòng điện” chảy qua, kích hoạt cuộn dây và đèn sáng.

2. Ứng dụng thực tế của Ladder Logic trong sản xuất công nghiệp

Ladder Logic được ứng dụng rộng rãi trong hầu hết các lĩnh vực của sản xuất công nghiệp, từ các tác vụ điều khiển đơn giản đến các hệ thống phức tạp, nhờ khả năng điều khiển tuần tự và logic mạnh mẽ. Điều khiển máy móc là một trong những ứng dụng cơ bản nhất, trong đó Ladder Logic được sử dụng để điều khiển các thiết bị như băng tải, robot công nghiệp, máy CNC (Computer Numerical Control) và các loại máy gia công khác.

Trong các hệ thống dây chuyền sản xuất, Ladder Logic đóng vai trò tối ưu hóa quy trình và tăng năng suất. PLC sử dụng Ladder Logic để điều phối hoạt động của nhiều trạm làm việc khác nhau trên dây chuyền, đảm bảo sự đồng bộ và hiệu quả. Ví dụ, một dây chuyền đóng gói có thể được điều khiển bởi Ladder Logic để đảm bảo chai được đổ đầy, đóng nắp, dán nhãn và đóng thùng theo đúng trình tự và thời gian quy định, giảm thiểu sai sót và tăng sản lượng.

Hệ thống an toàn trong nhà máy cũng là một lĩnh vực quan trọng mà Ladder Logic góp phần. PLC được lập trình để liên tục giám sát các cảm biến an toàn như công tắc cửa, cảm biến dừng khẩn cấp, rào chắn an toàn. Khi một điều kiện nguy hiểm được phát hiện, Ladder Logic sẽ kích hoạt các lệnh dừng khẩn cấp, tắt máy móc hoặc cảnh báo bằng còi/đèn, bảo vệ người vận hành và thiết bị.

Ngoài ra, Ladder Logic còn được dùng trong điều khiển quy trình, bao gồm các tham số như nhiệt độ, áp suất, lưu lượng và mức chất lỏng. Mặc dù các thuật toán điều khiển PID (Proportional-Integral-Derivative) thường được thực hiện bởi các khối chức năng chuyên biệt, Ladder Logic vẫn đóng vai trò điều phối và tích hợp các khối này vào hệ thống tổng thể.

3. Ưu và nhược điểm của Ladder Logic

Ladder Logic nổi bật với những ưu điểm vượt trội khi được sử dụng trong môi trường công nghiệp, nhưng cũng tồn tại một số hạn chế nhất định.

Ưu điểm chính của Ladder Logic là tính trực quan và dễ hiểu, đặc biệt đối với những kỹ sư hoặc thợ điện đã quen thuộc với sơ đồ mạch rơ-le. Giao diện đồ họa của nó mô phỏng trực tiếp các phần tử điện, giúp người lập trình dễ dàng hình dung dòng logic và cách các thiết bị hoạt động. Điều này dẫn đến quá trình học tập nhanh chóng và giảm thiểu thời gian đào tạo.

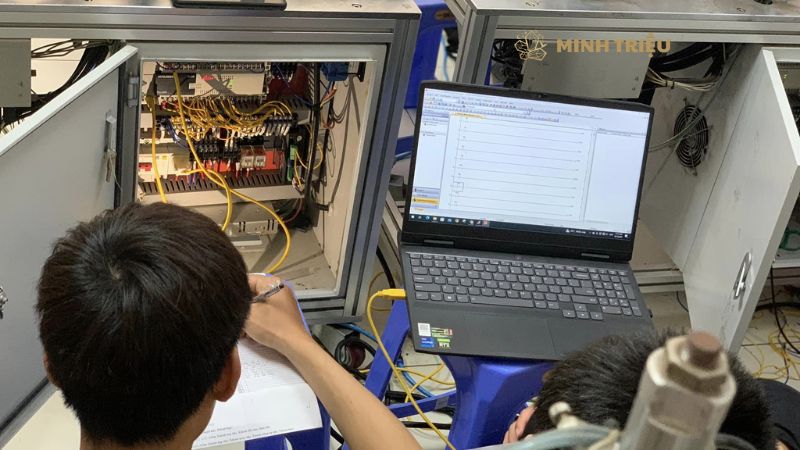

Dễ bảo trì và khắc phục sự cố là một ưu điểm quan trọng khác. Khi có lỗi xảy ra trong hệ thống, kỹ sư có thể dễ dàng theo dõi dòng logic trên màn hình lập trình, xác định bậc thang hoặc phần tử nào không hoạt động đúng. Khả năng giám sát trực tuyến (online monitoring) cho phép kỹ sư xem trạng thái của các tiếp điểm và cuộn dây theo thời gian thực, rút ngắn thời gian tìm lỗi và giảm thiểu thời gian chết của máy móc.

Ladder Logic cực kỳ phù hợp với các ứng dụng điều khiển tuần tự (sequential control), vốn là loại hình phổ biến nhất trong sản xuất công nghiệp. Các tác vụ như khởi động động cơ, đóng/mở van theo trình tự, điều khiển chu kỳ máy đều được thực hiện hiệu quả bằng Ladder Logic. Ngôn ngữ này đảm bảo các bước trong quy trình diễn ra đúng thứ tự và điều kiện.

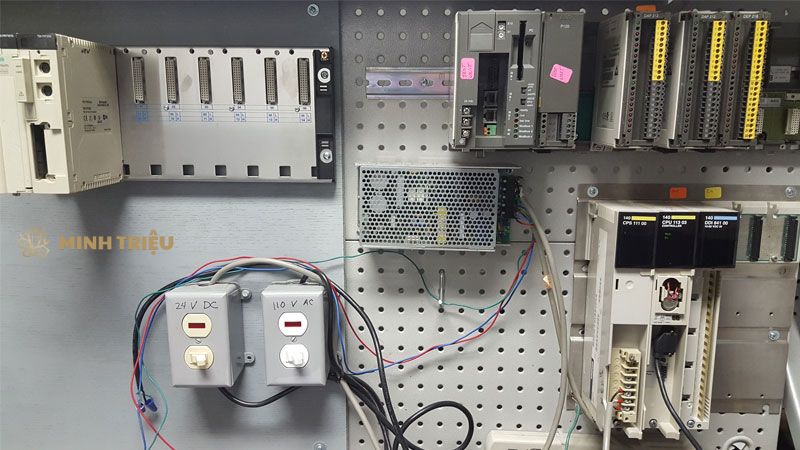

Cuối cùng, tính tương thích rộng rãi là một lợi thế đáng kể. Hầu hết các nhà sản xuất PLC lớn như Siemens, Rockwell Automation (Allen-Bradley), Mitsubishi, Omron, v.v., đều hỗ trợ Ladder Logic làm ngôn ngữ lập trình chính. Điều này giúp các kỹ sư dễ dàng chuyển đổi giữa các nền tảng khác nhau mà không cần học một ngôn ngữ hoàn toàn mới.

Tuy nhiên, Ladder Logic cũng có những nhược điểm cần được nhìn nhận.

Khó khăn khi xử lý các thuật toán phức tạp là một hạn chế lớn. Khi chương trình yêu cầu các phép tính toán học phức tạp, xử lý dữ liệu lớn, hay các thuật toán điều khiển nâng cao (như Fuzzy Logic, Neural Networks), việc biểu diễn chúng bằng Ladder Logic sẽ trở nên cồng kềnh, khó đọc và khó phát triển. Cấu trúc tuyến tính của các bậc thang không tối ưu cho các tác vụ phi tuần tự, phi tuyến tính.

Ít linh hoạt cho các ứng dụng phi tuần tự là một nhược điểm khác. Đối với các tác vụ như xử lý hình ảnh, truyền thông dữ liệu phức tạp qua mạng Ethernet/IP hoặc Profinet, hoặc phát triển các giao diện người-máy (HMI) phức tạp, Ladder Logic không phải là lựa chọn tối ưu. Các ngôn ngữ như Structured Text (ST) hoặc các ngôn ngữ lập trình cấp cao hơn sẽ phù hợp hơn trong những trường hợp này.

Cuối cùng, sự phụ thuộc vào nhà sản xuất PLC có thể là một vấn đề. Mặc dù có các tiêu chuẩn IEC 61131-3 quy định về các ngôn ngữ lập trình PLC, nhưng mỗi nhà sản xuất vẫn có các biến thể (dialect) riêng của Ladder Logic, với các tên lệnh, cách sử dụng khối chức năng hơi khác nhau. Điều này có thể gây ra khó khăn khi chuyển đổi chương trình từ PLC của hãng này sang hãng khác.

So sánh ưu nhược điểm của Ladder Logic

| Tiêu chí | Ưu điểm của Ladder Logic | Nhược điểm của Ladder Logic |

|---|---|---|

| Dễ sử dụng | Trực quan, dễ học cho người quen sơ đồ điện rơ-le. | Khó biểu diễn thuật toán phức tạp, tính toán nhiều. |

| Bảo trì | Dễ dàng theo dõi logic, khắc phục sự cố nhanh chóng. | Khó quản lý chương trình lớn và phức tạp. |

| Ứng dụng | Rất phù hợp cho điều khiển tuần tự, hệ thống an toàn. | Ít linh hoạt cho các ứng dụng phi tuần tự (xử lý hình ảnh, truyền thông). |

| Tính tương thích | Hỗ trợ rộng rãi bởi hầu hết các nhà sản xuất PLC. | Có sự khác biệt nhỏ giữa các hãng, không hoàn toàn chuẩn hóa. |

4. Tương lai của Ladder Logic và tự động hóa công nghiệp

Tương lai của Ladder Logic trong kỷ nguyên tự động hóa công nghiệp hiện đại sẽ không phải là sự biến mất, mà là sự tiến hóa và kết hợp với các công nghệ mới, để đáp ứng nhu cầu ngày càng cao của Công nghiệp 4.0. Mặc dù có những hạn chế nhất định, Ladder Logic vẫn sẽ duy trì vai trò nền tảng trong lập trình PLC, đặc biệt cho các tác vụ điều khiển tuần tự cơ bản.

Một xu hướng rõ rệt là sự kết hợp giữa Ladder Logic với các ngôn ngữ lập trình PLC khác, đặc biệt là Structured Text (ST) và Function Block Diagram (FBD). Structured Text rất phù hợp cho các khối mã yêu cầu tính toán phức tạp, xử lý chuỗi, hoặc thuật toán điều khiển nâng cao, cung cấp sự linh hoạt và cấu trúc giống ngôn ngữ lập trình cấp cao. Function Block Diagram lại lý tưởng để biểu diễn các chức năng điều khiển liên tục hoặc các module chức năng tái sử dụng. Việc kết hợp này cho phép các kỹ sư tận dụng ưu điểm của từng ngôn ngữ, tạo ra chương trình hiệu quả và dễ bảo trì hơn.

Trong kỷ nguyên Công nghiệp 4.0, Ladder Logic vẫn là trái tim của điều khiển cấp thấp, nhưng nó cần được tích hợp với các công nghệ mới như Trí tuệ nhân tạo (AI), Internet of Things (IoT) và Big Data. PLC hiện đại đang được trang bị khả năng kết nối mạng rộng hơn, cho phép chúng gửi dữ liệu hoạt động đến các hệ thống đám mây để phân tích AI, phục vụ mục đích bảo trì dự đoán, tối ưu hóa quy trình và cải thiện hiệu suất tổng thể của nhà máy. Ladder Logic sẽ tiếp tục điều khiển các thiết bị vật lý dựa trên các lệnh được sinh ra từ các thuật toán AI phức tạp chạy trên nền tảng đám mây hoặc máy tính biên.

Các xu hướng phát triển khác bao gồm sự xuất hiện của PLC thông minh và PLC ảo. PLC thông minh là những thiết bị có khả năng tự động hóa và kết nối mạng mạnh mẽ hơn, tích hợp các tính năng bảo mật và phân tích dữ liệu ngay trên thiết bị. PLC ảo (Software PLC) cho phép chương trình Ladder Logic chạy trên nền tảng máy tính công nghiệp tiêu chuẩn, mang lại sự linh hoạt và khả năng mở rộng, đặc biệt trong các ứng dụng phần mềm điều khiển và mô phỏng.

Xu hướng lập trình trực quan hơn cũng đang phát triển, với các công cụ phần mềm ngày càng thông minh hỗ trợ tự động hóa việc sinh mã Ladder Logic hoặc cung cấp giao diện kéo thả trực quan hơn cho các tác vụ phức tạp.

5. Kết luận

Tóm lại, Ngôn ngữ lập trình Ladder Logic vẫn là một công cụ không thể thiếu và là nền tảng cốt lõi trong lĩnh vực tự động hóa trong sản xuất công nghiệp. Với giao diện trực quan, dễ học, và khả năng điều khiển tuần tự mạnh mẽ, Ladder Logic đã và đang điều khiển hàng triệu hệ thống PLC trên toàn thế giới, đảm bảo sự vận hành hiệu quả và đáng tin cậy của các dây chuyền sản xuất. Sự ra đời của nó đã đơn giản hóa đáng kể việc điều khiển các hệ thống công nghiệp phức tạp, thay thế các sơ đồ rơ-le cồng kềnh.

Mặc dù có những hạn chế khi đối mặt với các thuật toán phức tạp hoặc xử lý dữ liệu phi tuần tự, Ladder Logic đang không ngừng phát triển và tích hợp với các ngôn ngữ lập trình PLC khác như Structured Text, cùng với sự kết nối sâu rộng hơn vào các hệ thống Công nghiệp 4.0 như AI và IoT. Điều này cho thấy tiềm năng tiếp tục phát triển của ngôn ngữ này trong tương lai.

Đối với những người muốn tham gia vào lĩnh vực kỹ thuật tự động hóa, việc nắm vững Ladder Logic là bước đi đầu tiên và quan trọng nhất. Nó cung cấp nền tảng vững chắc để hiểu và điều khiển các hệ thống sản xuất hiện đại. Các kỹ sư cần tiếp tục cập nhật kiến thức về các xu hướng mới, kết hợp Ladder Logic với các công nghệ và ngôn ngữ khác để tạo ra các giải pháp tự động hóa toàn diện và hiệu quả hơn.