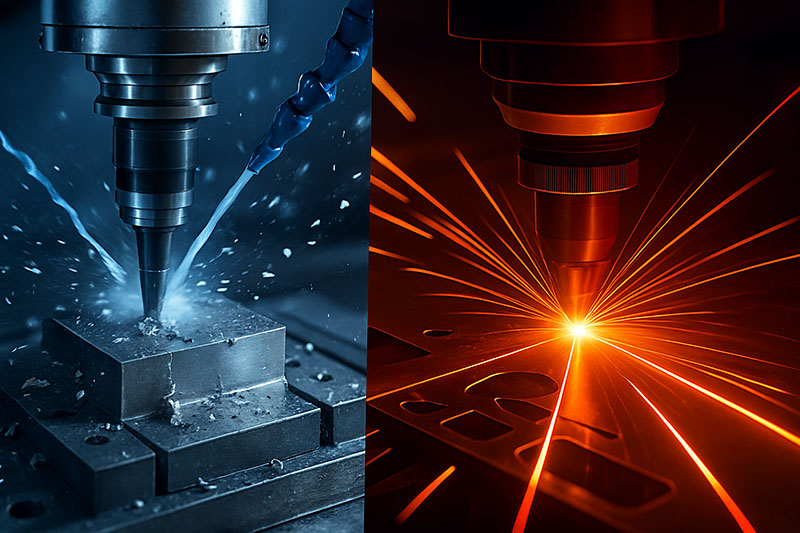

Gia công cơ khí chinh xác

Vệ sinh công nghiệp và quản lý phoi trong gia công cơ khí chính xác

Cập nhật lần cuối 13 Tháng 6, 2025 bởi nthung

Vệ sinh công nghiệp và quản lý phoi đóng vai trò cực kỳ thiết yếu trong mọi hoạt động gia công cơ khí chính xác, đảm bảo sự vận hành tối ưu của các hệ thống sản xuất.

Gia công cơ khí chính xác yêu cầu độ chính xác cao đối với sản phẩm cuối cùng, đòi hỏi môi trường làm việc sạch sẽ và quy trình xử lý chất thải hiệu quả.

Phoi kim loại sinh ra từ quá trình cắt gọt gây nhiều tác động tiêu cực, ảnh hưởng trực tiếp đến chất lượng sản phẩm, tuổi thọ máy móc, an toàn lao động và hiệu suất sản xuất.

Việc bỏ qua công tác này có thể dẫn đến hậu quả nghiêm trọng, bao gồm tăng chi phí sản xuất, giảm năng suất và ảnh hưởng tiêu cực đến môi trường.

Bài viết này sẽ đi sâu phân tích toàn diện về tầm quan trọng của vệ sinh công nghiệp và quản lý phoi trong bối cảnh gia công cơ khí chính xác.

Chúng ta sẽ khám phá bản chất của phoi kim loại, những thách thức mà nó đặt ra, đồng thời đi sâu vào các phương pháp vệ sinh công nghiệp hiệu quả và các giải pháp quản lý phoi tối ưu.

Bài viết cũng sẽ làm rõ những lợi ích to lớn mà việc thực hiện tốt các quy trình này mang lại, từ việc nâng cao chất lượng sản phẩm đến việc cải thiện an toàn lao động và bảo vệ môi trường, cung cấp một lộ trình rõ ràng để các doanh nghiệp trong ngành có thể tối ưu hóa hoạt động sản xuất của mình.

Phoi trong gia công cơ khí chính xác: Những vấn đề và thách thức

Phoi là gì?

Phoi kim loại đại diện cho vật liệu thừa bị loại bỏ dưới dạng mảnh vụn hoặc sợi trong quá trình gia công cắt gọt vật liệu.

Quá trình gia công cơ khí, như tiện, phay, khoan, mài, sử dụng dụng cụ cắt để loại bỏ vật liệu từ phôi, tạo ra phoi kim loại như một sản phẩm phụ không mong muốn.

Bản chất của phoi phụ thuộc vào nhiều yếu tố, bao gồm loại vật liệu gia công, hình dạng dụng cụ cắt, tốc độ cắt, và bước tiến dao.

Việc hình thành phoi là một hiện tượng vật lý tất yếu trong mọi hoạt động gia công loại bỏ vật liệu.

Các loại phoi phổ biến

Phoi kim loại xuất hiện dưới nhiều hình thái khác nhau, mỗi loại mang đặc điểm riêng biệt và gây ra những thách thức khác nhau trong quản lý.

Các loại phoi phổ biến bao gồm phoi vụn, phoi dây, và phoi lá, phản ánh điều kiện gia công và tính chất vật liệu.

| Loại Phoi | Đặc điểm | Ví dụ Vật liệu/Điều kiện |

|---|---|---|

| Phoi vụn | Mảnh nhỏ, dễ vỡ, không liên tục | Gang, đồng thau, thép cứng (với tốc độ cắt cao) |

| Phoi dây | Dài, xoắn, liên tục, có thể cuộn chặt | Thép cacbon thấp, nhôm, thép không gỉ (gia công dẻo) |

| Phoi lá | Mỏng, rộng, thường phẳng hoặc hơi cong | Nhôm, đồng (gia công bề mặt rộng) |

| Phoi rối | Nhiều sợi phoi dây xoắn chồng lên nhau, phức tạp | Kết quả của phoi dây không được kiểm soát |

Phoi vụn hình thành khi vật liệu giòn hoặc khi tốc độ cắt rất cao, chúng thường dễ dàng được loại bỏ hơn.

Phoi dây đặc trưng cho vật liệu dẻo và điều kiện cắt liên tục, chúng có thể cuộn lại và gây kẹt máy.

Phoi lá thường được tạo ra khi gia công các vật liệu mềm hơn hoặc khi sử dụng các dụng cụ có góc cắt lớn.

Sự đa dạng của các loại phoi đòi hỏi các phương pháp quản lý phoi linh hoạt và phù hợp.

Tác động tiêu cực của phoi không được quản lý

Việc không quản lý phoi một cách hiệu quả gây ra hàng loạt tác động tiêu cực, ảnh hưởng nghiêm trọng đến mọi khía cạnh của quá trình gia công cơ khí chính xác.

Những tác động này không chỉ giới hạn ở vấn đề vệ sinh mà còn lan rộng đến chất lượng sản phẩm, hiệu suất vận hành và an toàn lao động.

Ảnh hưởng đến chất lượng sản phẩm:

- Phoi tích tụ trên bề mặt chi tiết gia công có thể gây ra các vết xước hoặc làm hỏng bề mặt, làm giảm độ chính xác và yêu cầu gia công lại.

- Phoi bị kẹt giữa dụng cụ cắt và phôi có thể dẫn đến hiện tượng kẹt dao hoặc gãy dao, gây ra sai số kích thước và làm biến dạng chi tiết.

- Sự hiện diện của phoi trong dầu cắt gọt làm giảm khả năng bôi trơn và làm mát của dung dịch, dẫn đến tăng nhiệt độ gia công và ảnh hưởng đến tính chất vật liệu của sản phẩm.

Ảnh hưởng đến tuổi thọ máy móc và dụng cụ cắt:

- Phoi kim loại có tính mài mòn cao, chúng gây ra sự hao mòn nhanh chóng cho các bộ phận chuyển động của máy móc, bao gồm các ray trượt, trục vít me và ổ bi.

- Sự tích tụ của phoi trong hệ thống máy móc CNC có thể làm tắc nghẽn các cơ cấu truyền động, dẫn đến hỏng hóc cơ khí và giảm độ chính xác của máy.

- Dụng cụ cắt tiếp xúc liên tục với phoi không được loại bỏ hiệu quả sẽ bị mòn nhanh hơn, giảm tuổi thọ dụng cụ và yêu cầu thay thế thường xuyên, làm tăng chi phí sản xuất.

Ảnh hưởng đến môi trường làm việc:

- Phoi và dầu cắt gọt vương vãi trên sàn nhà tạo ra môi trường trơn trượt, làm tăng nguy cơ tai nạn lao động cho người vận hành.

- Bụi phoi kim loại lơ lửng trong không khí có thể gây ra các vấn đề về hô hấp và các bệnh nghề nghiệp khác cho công nhân.

- Mùi hôi từ dầu cắt gọt bị ô nhiễm bởi phoi và vi khuẩn cũng ảnh hưởng đến chất lượng không khí trong nhà xưởng.

Ảnh hưởng đến chi phí sản xuất:

- Tăng tần suất bảo trì máy móc và sửa chữa do hỏng hóc liên quan đến phoi, dẫn đến chi phí phụ tùng và nhân công cao hơn.

- Chi phí thay thế dụng cụ cắt tăng lên do giảm tuổi thọ dụng cụ.

- Chi phí xử lý chất thải tăng do lượng phoi lớn và ô nhiễm dầu cắt gọt.

- Sản phẩm lỗi hoặc không đạt yêu cầu đòi hỏi phải gia công lại hoặc loại bỏ, gây lãng phí vật liệu và thời gian.

Ảnh hưởng đến hiệu suất và năng suất:

- Sự tích tụ của phoi gây gián đoạn quy trình sản xuất, yêu cầu dừng máy để vệ sinh thủ công.

- Hiệu quả làm việc của dầu cắt gọt giảm sút ảnh hưởng đến tốc độ cắt và chất lượng bề mặt, kéo dài thời gian gia công.

- Máy móc hoạt động không ổn định do phoi cản trở làm giảm năng suất sản xuất tổng thể.

Vệ sinh công nghiệp trong gia công cơ khí chính xác: Các phương pháp và quy trình

Tầm quan trọng của vệ sinh công nghiệp

Vệ sinh công nghiệp trong lĩnh vực gia công cơ khí chính xác vượt xa khái niệm làm sạch thông thường, nó là một yếu tố chiến lược ảnh hưởng trực tiếp đến hiệu quả và sự bền vững của hoạt động sản xuất.

Sự khác biệt nằm ở mức độ chuyên sâu và mục tiêu cụ thể.

Vệ sinh công nghiệp chuyên sâu hướng đến việc loại bỏ các hạt siêu nhỏ, bụi phoi, và chất lỏng công nghiệp nhằm duy trì môi trường sản xuất tinh khiết.

Điều này đảm bảo các thiết bị hoạt động với độ chính xác cao nhất và sản phẩm đạt được chất lượng tối ưu.

Một môi trường làm việc sạch sẽ cũng cải thiện an toàn lao động, giảm thiểu rủi ro tai nạn và bệnh nghề nghiệp.

Các khu vực cần vệ sinh

Để đạt được hiệu quả tối ưu, công tác vệ sinh công nghiệp phải được thực hiện đồng bộ và toàn diện trên nhiều khu vực khác nhau trong nhà máy gia công cơ khí chính xác.

Mỗi khu vực có đặc điểm và yêu cầu vệ sinh riêng biệt.

Máy móc và thiết bị:

- Bề mặt máy CNC: Bề mặt ngoài của máy CNC cần được lau chùi thường xuyên để loại bỏ bụi, phoi và vết dầu mỡ.

- Hệ thống làm mát: Hệ thống dầu cắt gọt cần được kiểm tra và làm sạch định kỳ, bao gồm bể chứa, đường ống và vòi phun, để ngăn chặn sự tích tụ của phoi và cặn bẩn, đảm bảo khả năng làm mát tối ưu.

- Băng tải phoi: Băng tải phoi phải được vệ sinh thường xuyên để loại bỏ phoi kẹt, tránh tắc nghẽn và đảm bảo hệ thống hoạt động liên tục.

- Khu vực gia công: Khu vực trực tiếp gia công (phòng chứa dụng cụ cắt, bàn máy) cần được làm sạch sau mỗi ca làm việc để loại bỏ phoi còn sót lại, ngăn ngừa chúng gây hư hại cho chi tiết và dụng cụ cắt.

Khu vực làm việc:

- Sàn nhà: Sàn nhà xưởng cần được quét dọn, hút bụi và lau chùi thường xuyên để loại bỏ phoi, dầu mỡ và các chất bẩn khác, đảm bảo an toàn lao động và giảm nguy cơ trượt ngã.

- Lối đi: Các lối đi và khu vực di chuyển cần được giữ thông thoáng và sạch sẽ, không có chướng ngại vật hoặc phoi kim loại rơi vãi.

- Khu vực xung quanh máy: Khu vực làm việc xung quanh mỗi máy CNC cần được duy trì sạch sẽ, gọn gàng, tránh để các vật tư, dụng cụ cắt hoặc phoi bừa bãi.

Dụng cụ và vật tư:

- Dụng cụ cắt: Dụng cụ cắt cần được làm sạch sau khi sử dụng để loại bỏ phoi bám dính và cặn dầu cắt gọt, đảm bảo hiệu suất cắt tối ưu cho lần sử dụng tiếp theo.

- Gá kẹp: Các chi tiết gá kẹp và phụ kiện cần được vệ sinh để loại bỏ phoi và bụi bẩn, duy trì độ chính xác khi kẹp phôi.

- Chi tiết gia công: Sau khi gia công, chi tiết cần được làm sạch phoi và dầu cắt gọt trước khi chuyển sang các công đoạn tiếp theo hoặc lưu trữ.

Các phương pháp vệ sinh hiệu quả

Việc áp dụng các phương pháp vệ sinh công nghiệp phù hợp và hiệu quả là yếu tố then chốt để duy trì một môi trường sản xuất tối ưu trong gia công cơ khí chính xác.

Các phương pháp này được phân loại dựa trên tần suất và mức độ chuyên sâu của công việc.

Vệ sinh định kỳ:

- Hàng ngày: Quy trình này bao gồm việc lau chùi bề mặt máy, hút bụi phoi rời rạc, và làm sạch khu vực làm việc xung quanh máy.

Mục tiêu là loại bỏ phoi và dầu mỡ phát sinh trong ca làm việc, duy trì sự gọn gàng và an toàn lao động. - Hàng tuần: Vệ sinh hàng tuần thường chuyên sâu hơn, bao gồm việc làm sạch các máng thu phoi, kiểm tra và vệ sinh sơ bộ hệ thống dầu cắt gọt, và lau chùi kỹ lưỡng hơn các bề mặt máy và sàn nhà.

Vệ sinh chuyên sâu:

- Định kỳ lớn (hàng tháng/quý/năm): Đây là các hoạt động vệ sinh mang tính bảo dưỡng lớn, bao gồm việc làm sạch toàn bộ hệ thống dầu cắt gọt, thay thế hoặc lọc mới dầu cắt gọt, vệ sinh sâu bên trong máy móc CNC, kiểm tra và bảo dưỡng các bộ phận cơ khí.

Việc này giúp loại bỏ cặn bẩn tích tụ lâu ngày, duy trì hiệu suất máy móc và kéo dài tuổi thọ máy. - Sử dụng hóa chất và dung dịch tẩy rửa chuyên dụng: Việc lựa chọn và sử dụng đúng loại hóa chất tẩy rửa là rất quan trọng.

Các sản phẩm này phải tương thích với vật liệu của máy móc, không gây ăn mòn, và an toàn cho người sử dụng.

Chúng thường được dùng để loại bỏ dầu mỡ, cặn bẩn cứng đầu và các chất bám dính khó loại bỏ bằng phương pháp cơ học. - Sử dụng thiết bị vệ sinh chuyên dụng:

- Máy hút bụi công nghiệp: Máy hút bụi công nghiệp có khả năng hút được cả phoi kim loại khô và ướt, cũng như các chất lỏng, giúp loại bỏ phoi và bụi bẩn một cách nhanh chóng và hiệu quả.

- Máy rửa áp lực cao: Được sử dụng để làm sạch các bề mặt lớn, sàn nhà hoặc các bộ phận máy có nhiều dầu mỡ và phoi bám chặt.

- Máy lọc dầu cắt gọt: Đây là thiết bị chuyên dụng để lọc và tái sử dụng dầu cắt gọt đã qua sử dụng, loại bỏ phoi và các hạt mịn, kéo dài tuổi thọ dầu cắt gọt và giảm chi phí sản xuất.

Quản lý phoi hiệu quả: Giải pháp tối ưu

Mục tiêu của quản lý phoi

Quản lý phoi hiệu quả nhằm mục tiêu chính là giảm thiểu tối đa các tác động tiêu cực của phoi kim loại đến quá trình sản xuất và môi trường, đồng thời tối ưu hóa các quy trình liên quan.

Điều này bao gồm việc nâng cao chất lượng sản phẩm, kéo dài tuổi thọ máy móc và dụng cụ cắt, cải thiện an toàn lao động, và giảm thiểu chi phí sản xuất thông qua việc tái chế và sử dụng tài nguyên hiệu quả.

Một hệ thống quản lý phoi tốt góp phần tạo nên một nhà máy sạch sẽ, hiệu quả và bền vững.

Các bước trong quy trình quản lý phoi

Quy trình quản lý phoi toàn diện bao gồm nhiều bước tuần tự, từ khâu thu gom ban đầu đến xử lý cuối cùng và tái chế, đảm bảo phoi được xử lý một cách có hệ thống.

Thu gom phoi tại nguồn:

- Hệ thống băng tải phoi tự động: Các máy CNC hiện đại thường được trang bị băng tải phoi tự động, có nhiệm vụ thu gom phoi ngay tại khu vực gia công và vận chuyển chúng ra khỏi máy.

- Máng thu gom: Máng thu gom được thiết kế để dẫn phoi và dầu cắt gọt chảy về các bể chứa hoặc hệ thống lọc.

- Nam châm công nghiệp: Trong trường hợp phoi sắt từ, nam châm công nghiệp được sử dụng để tách phoi khỏi dầu cắt gọt và các tạp chất khác.

- Hút chân không công nghiệp: Hệ thống hút chân không công nghiệp được dùng để thu gom phoi khô hoặc bụi kim loại mịn, đặc biệt trong các quy trình gia công khô.

Xử lý phoi:

- Ép phoi (Briquetting/Compaction): Máy ép phoi nén chặt phoi kim loại thành các bánh (briquet) hoặc khối đặc.

Quá trình này giúp giảm đáng kể thể tích phoi, tiết kiệm không gian lưu trữ và chi phí vận chuyển.

Ép phoi cũng giúp tách lượng lớn dầu cắt gọt còn bám trong phoi, cho phép tái sử dụng dầu. - Lọc dầu/dung dịch cắt gọt:

- Hệ thống lọc tuần hoàn: Dầu cắt gọt từ khu vực gia công chảy qua hệ thống lọc, loại bỏ phoi và các hạt mịn.

Hệ thống này có thể bao gồm nhiều tầng lọc khác nhau (lọc thô, lọc tinh). - Máy ly tâm: Máy ly tâm được sử dụng để tách các hạt phoi siêu nhỏ và tạp chất ra khỏi dầu cắt gọt dựa trên lực ly tâm.

- Hệ thống lắng: Cho phép các hạt phoi nặng lắng xuống đáy bể chứa, sau đó được loại bỏ định kỳ.

- Bộ phận tách dầu tạp chất (oil skimmer): Loại bỏ dầu thủy lực, dầu bôi trơn rò rỉ nổi trên bề mặt dầu cắt gọt, giúp duy trì độ sạch của dung dịch.

- Hệ thống lọc tuần hoàn: Dầu cắt gọt từ khu vực gia công chảy qua hệ thống lọc, loại bỏ phoi và các hạt mịn.

- Tách phoi và dung dịch: Quá trình này thường diễn ra song song với việc thu gom và xử lý phoi, đảm bảo phoi được làm khô ráo trước khi lưu trữ hoặc vận chuyển đi tái chế, và dầu cắt gọt được thu hồi để tái sử dụng.

Lưu trữ và vận chuyển phoi:

- Quy định về thùng chứa: Phoi phải được chứa trong các thùng chuyên dụng, được dán nhãn rõ ràng về loại vật liệu và mức độ nguy hiểm (nếu có).

- Khu vực lưu trữ: Khu vực lưu trữ phoi phải khô ráo, thoáng mát, xa các nguồn nhiệt và tuân thủ các quy định về an toàn phòng cháy chữa cháy.

- Vận chuyển an toàn: Phoi cần được vận chuyển bằng các phương tiện chuyên dụng, đảm bảo không rơi vãi trên đường và tuân thủ các quy định về vận chuyển chất thải công nghiệp.

Tái chế phoi:

- Tầm quan trọng của tái chế phoi: Tái chế phoi không chỉ giúp giảm ô nhiễm môi trường do chất thải công nghiệp mà còn mang lại lợi ích kinh tế đáng kể.

Phoi kim loại có thể được bán lại cho các nhà máy tái chế, giúp giảm chi phí sản xuất và tạo ra nguồn thu nhập bổ sung. - Quy trình tái chế: Phoi được thu gom, phân loại theo loại vật liệu, làm sạch và sau đó đưa vào lò nung để nấu chảy, tạo ra nguyên liệu thô mới.

Công nghệ hỗ trợ quản lý phoi

Ngành công nghiệp gia công cơ khí chính xác ngày càng áp dụng các công nghệ tiên tiến để tối ưu hóa việc quản lý phoi, nâng cao hiệu suất sản xuất và giảm thiểu tác động môi trường.

Các giải pháp công nghệ này đóng vai trò quan trọng trong việc tự động hóa và nâng cao độ chính xác của quy trình xử lý phoi.

- Hệ thống tự động hóa thu gom phoi: Các hệ thống này tích hợp băng tải phoi, máy bơm dầu cắt gọt và bộ lọc tự động, hoạt động liên tục mà không cần sự can thiệp của con người.

Chúng đảm bảo phoi được loại bỏ khỏi khu vực gia công một cách hiệu quả, giảm thiểu thời gian chết của máy. - Cảm biến và hệ thống giám sát: Các cảm biến được lắp đặt trong hệ thống dầu cắt gọt và đường ống dẫn phoi để theo dõi mức độ sạch của dầu, lượng phoi tích tụ, và tình trạng tắc nghẽn.

Dữ liệu từ các cảm biến này được gửi về hệ thống quản lý trung tâm, cho phép người vận hành giám sát và can thiệp kịp thời. - Phần mềm quản lý chất thải: Phần mềm chuyên dụng giúp theo dõi lượng phoi sinh ra, quản lý quá trình thu gom, xử lý, lưu trữ và vận chuyển.

Nó cũng hỗ trợ việc lập báo cáo tuân thủ quy định về môi trường. - Hệ thống lọc dầu thông minh: Các hệ thống này có khả năng tự động điều chỉnh tốc độ lọc và cường độ làm sạch dựa trên mức độ ô nhiễm của dầu cắt gọt, tối ưu hóa việc sử dụng năng lượng và kéo dài tuổi thọ dầu.

- Robot và thiết bị tự hành: Trong một số nhà máy tiên tiến, robot được sử dụng để thực hiện các nhiệm vụ thu gom phoi thủ công, vệ sinh máy móc, hoặc vận chuyển phoi đến khu vực xử lý, giảm thiểu rủi ro cho người lao động và tăng hiệu quả.

Lợi ích của vệ sinh công nghiệp và quản lý phoi tối ưu

Việc đầu tư và thực hiện nghiêm túc các quy trình vệ sinh công nghiệp và quản lý phoi mang lại hàng loạt lợi ích đáng kể, tạo ra giá trị gia tăng rõ rệt cho các doanh nghiệp trong ngành gia công cơ khí chính xác.

Những lợi ích này không chỉ dừng lại ở hiệu quả sản xuất mà còn mở rộng đến các khía cạnh kinh tế, môi trường và an toàn.

Nâng cao chất lượng sản phẩm

Vệ sinh công nghiệp và quản lý phoi hiệu quả trực tiếp góp phần nâng cao chất lượng sản phẩm cuối cùng.

Môi trường gia công sạch sẽ đảm bảo rằng phoi và các hạt bẩn không bám dính vào chi tiết đang được gia công, từ đó ngăn ngừa các vết xước, khuyết tật bề mặt và các sai số kích thước.

Dầu cắt gọt sạch sẽ duy trì khả năng làm mát và bôi trơn tối ưu, giúp dụng cụ cắt hoạt động hiệu quả hơn, tạo ra bề mặt hoàn thiện tốt hơn và đạt độ chính xác cao hơn.

Điều này giảm tỷ lệ sản phẩm lỗi, tiết kiệm vật liệu và thời gian tái chế.

Tăng tuổi thọ máy móc và dụng cụ cắt

Sự hiện diện của phoi kim loại là nguyên nhân chính gây hao mòn cho cả máy móc CNC và dụng cụ cắt.

Việc loại bỏ phoi kịp thời và hiệu quả thông qua vệ sinh công nghiệp và quản lý phoi giúp giảm thiểu ma sát và mài mòn trên các bộ phận chuyển động của máy.

Dầu cắt gọt được lọc sạch không chứa phoi sẽ không làm tắc nghẽn hệ thống làm mát hay gây mòn bơm, kéo dài tuổi thọ máy móc và giảm tần suất bảo trì máy móc.

Đối với dụng cụ cắt, việc không có phoi bám dính và được làm mát đầy đủ giúp chúng duy trì độ sắc bén lâu hơn, kéo dài tuổi thọ dụng cụ và giảm chi phí thay thế dụng cụ.

Cải thiện an toàn lao động

Môi trường làm việc sạch sẽ là yếu tố cơ bản để đảm bảo an toàn lao động.

Phoi kim loại và dầu cắt gọt vương vãi trên sàn nhà là nguyên nhân hàng đầu gây trượt ngã và các tai nạn khác.

Việc thu gom phoi hiệu quả, làm sạch định kỳ sàn nhà và lối đi giúp loại bỏ các mối nguy hiểm này.

Ngoài ra, việc giảm bụi kim loại trong không khí cải thiện chất lượng không khí, bảo vệ sức khỏe hô hấp của công nhân và giảm nguy cơ mắc các bệnh nghề nghiệp.

Một môi trường làm việc ngăn nắp, sạch sẽ cũng tạo ra tâm lý làm việc thoải mái, tăng cường ý thức kỷ luật và an toàn trong toàn bộ nhà máy.

Tối ưu hóa chi phí sản xuất

Việc đầu tư vào vệ sinh công nghiệp và quản lý phoi ban đầu có thể đòi hỏi một khoản chi phí, nhưng về lâu dài, nó mang lại lợi ích tài chính đáng kể thông qua việc tối ưu hóa chi phí sản xuất.

Đây là một số cách chính mà điều này xảy ra:

- Giảm chi phí bảo trì: Máy móc ít bị hỏng hóc và hao mòn hơn, dẫn đến giảm chi phí sửa chữa và bảo trì máy móc, cũng như giảm thời gian ngừng máy không mong muốn.

- Tiết kiệm chi phí dụng cụ: Dụng cụ cắt có tuổi thọ dài hơn, giảm số lượng dụng cụ cần mua và thay thế.

- Giảm chi phí xử lý chất thải: Phoi được nén và tách dầu hiệu quả sẽ giảm thể tích, giảm trọng lượng, từ đó giảm chi phí vận chuyển và xử lý chất thải.

- Tái chế phoi: Việc bán phoi kim loại đã được phân loại và làm sạch cho các đơn vị tái chế tạo ra một nguồn thu nhập bổ sung, biến chất thải thành tài nguyên.

- Tối ưu hóa việc sử dụng dầu cắt gọt: Hệ thống lọc và tái sử dụng giúp kéo dài tuổi thọ dầu cắt gọt, giảm đáng kể lượng dầu cần mua mới.

- Giảm sản phẩm lỗi: Nâng cao chất lượng sản phẩm ngay từ đầu giảm thiểu sản phẩm lỗi, từ đó giảm lãng phí vật liệu và chi phí gia công lại.

Bảo vệ môi trường

Các quy trình vệ sinh công nghiệp và quản lý phoi hiệu quả là một phần quan trọng của trách nhiệm môi trường của doanh nghiệp.

Chúng góp phần đáng kể vào việc giảm thiểu tác động tiêu cực đến môi trường.

Các điểm quan trọng bao gồm:

- Giảm lượng chất thải công nghiệp: Việc ép phoi và tái chế giúp giảm đáng kể khối lượng phoi cần đưa đến bãi chôn lấp hoặc xử lý, giảm áp lực lên môi trường.

- Hạn chế ô nhiễm nguồn nước và đất: Việc quản lý dầu cắt gọt và chất thải lỏng đúng cách ngăn chặn chúng rò rỉ ra môi trường, gây ô nhiễm nguồn nước và đất.

- Giảm tiêu thụ tài nguyên: Tái chế phoi kim loại giúp bảo tồn tài nguyên thiên nhiên, giảm nhu cầu khai thác quặng mới và tiết kiệm năng lượng trong quá trình sản xuất kim loại.

- Tuân thủ quy định môi trường: Các doanh nghiệp thực hiện tốt vệ sinh công nghiệp và quản lý phoi dễ dàng đáp ứng các tiêu chuẩn và quy định môi trường, tránh các khoản phạt và xây dựng hình ảnh doanh nghiệp có trách nhiệm.

Nâng cao uy tín và hình ảnh doanh nghiệp

Một nhà máy sạch sẽ, gọn gàng và có quy trình quản lý phoi hiện đại không chỉ thể hiện sự chuyên nghiệp mà còn nâng cao uy tín và hình ảnh doanh nghiệp trên thị trường.

Điều này thể hiện cam kết của doanh nghiệp đối với chất lượng sản phẩm, an toàn lao động và trách nhiệm với môi trường.

Đối tác, khách hàng và nhà đầu tư có xu hướng tin tưởng hơn vào những doanh nghiệp có quy trình sản xuất được tổ chức tốt và bền vững.

Việc đạt được các chứng nhận về quản lý chất lượng và môi trường (như ISO 9001, ISO 14001) cũng trở nên dễ dàng hơn khi các yếu tố vệ sinh công nghiệp và quản lý phoi được thực hiện một cách bài bản.

Kết luận

Bài viết đã phân tích chi tiết về tầm quan trọng không thể thiếu của vệ sinh công nghiệp và quản lý phoi trong bối cảnh gia công cơ khí chính xác.

Chúng ta đã thấy rằng phoi kim loại, nếu không được kiểm soát, gây ra nhiều thách thức nghiêm trọng, ảnh hưởng tiêu cực đến chất lượng sản phẩm, tuổi thọ máy móc, an toàn lao động, và chi phí sản xuất.

Việc áp dụng các phương pháp vệ sinh định kỳ và chuyên sâu, cùng với một quy trình quản lý phoi toàn diện từ thu gom, xử lý, đến tái chế, là chìa khóa để vượt qua những thách thức này.

Các doanh nghiệp hoạt động trong lĩnh vực gia công cơ khí chính xác cần nhận thức rõ rằng việc đầu tư vào vệ sinh công nghiệp và quản lý phoi không chỉ là một khoản chi phí mà là một khoản đầu tư chiến lược mang lại lợi ích đa chiều.

Nó không chỉ cải thiện hiệu suất sản xuất, tối ưu hóa chi phí mà còn bảo vệ sức khỏe người lao động và thể hiện trách nhiệm với môi trường.

Hãy chủ động triển khai và duy trì các quy trình này để xây dựng một môi trường sản xuất tiên tiến, hiệu quả và bền vững, từ đó nâng cao năng lực cạnh tranh và đảm bảo sự phát triển lâu dài.