Gia công cơ khí chinh xác

Gang và Các Phương Pháp Gia Công Gang Chính Xác Tại Công Ty Minh Triệu

Cập nhật lần cuối 24 Tháng 6, 2025 bởi nthung

Trong bối cảnh nền công nghiệp hiện đại hóa, việc lựa chọn vật liệu và phương pháp chế tạo đóng vai trò nền tảng, quyết định trực tiếp đến chất lượng, độ bền và giá thành của sản phẩm.

Giữa vô số các loại vật liệu, gang nổi lên như một lựa chọn chiến lược nhờ sự kết hợp hài hòa giữa các đặc tính kỹ thuật ưu việt và chi phí tối ưu.

Tại Công ty Cơ khí chính xác Minh Triệu, chúng tôi không chỉ nhận thức sâu sắc tầm quan trọng của vật liệu này mà còn tự hào là đơn vị tiên phong trong việc làm chủ các công nghệ gia công gang chính xác, biến những phôi gang thô sơ thành các chi tiết máy móc phức tạp, đáp ứng những tiêu chuẩn kỹ thuật khắt khe nhất của thị trường.

Kinh nghiệm dày dặn cùng hệ thống trang thiết bị hiện đại cho phép chúng tôi cung cấp các giải pháp toàn diện, từ khâu tư vấn vật liệu đến chế tạo hoàn thiện, khẳng định vị thế là đối tác tin cậy của mọi doanh nghiệp.

Bài viết này được biên soạn nhằm cung cấp một cái nhìn toàn cảnh và chuyên sâu về thế giới của vật liệu gang và các phương pháp gia công tiên tiến.

Chúng ta sẽ cùng nhau khám phá bản chất của gang, từ định nghĩa, thành phần hóa học cho đến những đặc tính đã làm nên tên tuổi của nó.

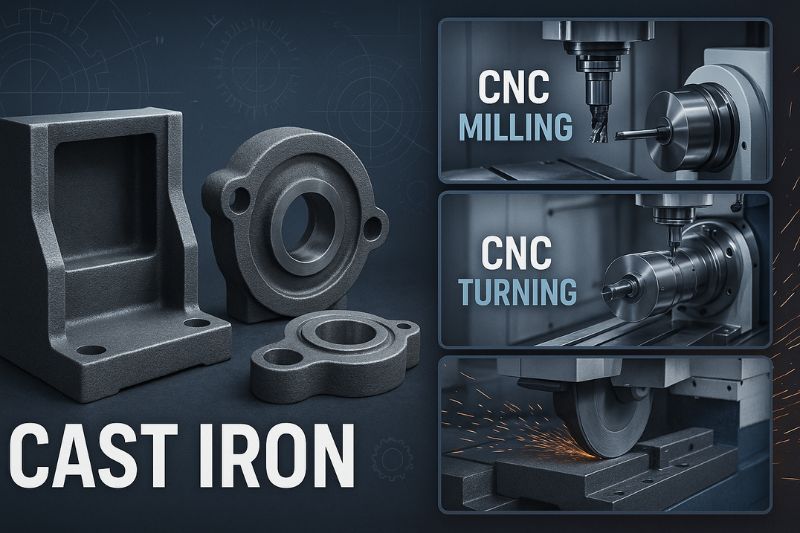

Tiếp đó, bài viết sẽ đi sâu phân tích từng phương pháp gia công cơ khí chính xác đang được áp dụng tại xưởng sản xuất của Minh Triệu, bao gồm tiện CNC, phay CNC, mài, khoan, doa, và khoét, làm rõ nguyên lý, ứng dụng và những ưu điểm vượt trội mà chúng tôi mang lại.

Thông qua đó, các kỹ sư, nhà quản lý mua hàng và các đối tác có thể hiểu rõ hơn về năng lực của Minh Triệu và tìm thấy giải pháp gia công tối ưu nhất cho các dự án của mình, đảm bảo chất lượng sản phẩm đầu ra và hiệu quả đầu tư.

Tổng Quan Về Vật Liệu Gang

Gang là gì?

Về bản chất, gang là một hợp kim sắt-carbon (Fe-C) có hàm lượng carbon vượt quá 2,14%, một ngưỡng quan trọng phân biệt nó với thép.

Sự hiện diện của lượng carbon cao này là yếu tố cốt lõi mang lại cho gang những đặc tính riêng biệt, đặc biệt là nhiệt độ nóng chảy thấp hơn và tính đúc vượt trội so với thép.

Ngoài hai thành phần chính là sắt và carbon, trong thành phần của gang luôn tồn tại các nguyên tố thường có khác như Silic (Si), Mangan (Mn), Phốt pho (P) và Lưu huỳnh (S).

Mỗi nguyên tố này đều đóng vai trò quan trọng trong việc định hình cấu trúc vi mô và cơ tính của sản phẩm cuối cùng.

Ví dụ, Silic thúc đẩy quá trình graphit hóa, làm cho gang trở nên mềm và dễ gia công hơn, trong khi Mangan lại tăng cường độ cứng và độ bền.

Việc kiểm soát chặt chẽ tỷ lệ của các nguyên tố này trong quá trình nấu luyện là bí quyết để tạo ra các loại gang với những đặc tính chuyên biệt, phục vụ cho các ứng dụng khác nhau trong công nghiệp.

Các Đặc Tính Nổi Bật Của Gang

Sự phổ biến rộng rãi của gang trong ngành chế tạo máy không phải là ngẫu nhiên, mà đến từ một tập hợp các đặc tính cơ-lý vô cùng giá trị.

Tính đúc xuất sắc

Đây là ưu điểm nổi bật nhất của gang.

Do có nhiệt độ nóng chảy thấp và độ chảy loãng cao, gang dễ dàng điền đầy vào các khuôn đúc có hình dạng phức tạp và thành mỏng, cho phép tạo ra các chi tiết có kết cấu tinh vi mà các phương pháp khác khó thực hiện được.

Khả năng gia công cắt gọt tốt

Đặc biệt đối với gang xám, sự tồn tại của graphit tự do trong cấu trúc kim loại hoạt động như một chất bôi trơn rắn và giúp bẻ gãy phoi dễ dàng.

Điều này làm giảm lực cắt, giảm mài mòn dụng cụ và cho phép gia công ở tốc độ cao, từ đó nâng cao năng suất và giảm chi phí sản xuất.

Khả năng chịu nén và giảm chấn tuyệt vời

Cấu trúc chứa graphit của gang, đặc biệt là dạng tấm của gang xám, có khả năng hấp thụ và làm tiêu tan các rung động cơ học một cách hiệu quả.

Đặc tính này làm cho gang trở thành vật liệu lý tưởng để chế tạo các chi tiết yêu cầu sự ổn định cao như thân máy, bệ máy, vỏ hộp số, giúp máy móc vận hành êm ái và bền bỉ hơn.

Giá thành cạnh tranh

So với thép và các hợp kim màu khác, gang có chi phí sản xuất và nguyên liệu thô thấp hơn đáng kể.

Đây là một yếu tố kinh tế quan trọng, giúp các nhà sản xuất tối ưu hóa chi phí mà vẫn đảm bảo được các yêu cầu kỹ thuật cần thiết cho sản phẩm.

Phân Loại Các Loại Gang Phổ Biến Trong Gia Công

Dựa vào hình dạng của graphit trong cấu trúc vi mô, gang được chia thành nhiều loại khác nhau, mỗi loại sở hữu những cơ tính và phạm vi ứng dụng riêng biệt.

Tại Minh Triệu, chúng tôi có kinh nghiệm sâu sắc trong việc gia công các loại gang phổ biến nhất.

| Đặc Điểm | Gang Xám | Gang Cầu (Gang Dẻo) | Gang Trắng |

|---|---|---|---|

| Hình dạng Graphit | Dạng tấm, phiến | Dạng hình cầu | Không có graphit tự do (ở dạng cementit Fe3C) |

| Đặc tính chính | Giòn, chịu nén tốt, giảm chấn tốt, dễ gia công | Dẻo dai, độ bền kéo cao, chịu va đập tốt | Rất cứng, rất giòn, chịu mài mòn cực tốt |

| Màu sắc mặt gãy | Xám tối | Xám sáng | Trắng sáng |

| Ứng dụng tiêu biểu | Thân máy, bệ máy, vỏ hộp số, ống nước, bánh đai | Trục khuỷu, bánh răng, chi tiết máy chịu tải trọng cao | Bi nghiền, tấm lót máy nghiền, các chi tiết chịu mài mòn |

Gang Xám

Đây là loại gang thông dụng và được sử dụng nhiều nhất trong công nghiệp.

Graphit dạng tấm hoạt động như những điểm tập trung ứng suất, làm cho gang xám có độ bền kéo không cao và khá giòn.

Tuy nhiên, chính cấu trúc này lại mang đến khả năng giảm chấn và tính dễ gia công tuyệt vời, khiến nó trở thành lựa chọn hàng đầu cho các kết cấu phức tạp, không yêu cầu chịu tải trọng kéo lớn.

Gang Cầu (Gang Dẻo)

Sự ra đời của gang cầu là một cuộc cách mạng.

Bằng cách biến tính graphit từ dạng tấm sang dạng cầu tròn thông qua việc thêm vào một lượng nhỏ các nguyên tố như Magie (Mg) hoặc Ce (Ce) trước khi đúc, người ta đã loại bỏ được các điểm tập trung ứng suất.

Kết quả là gang cầu sở hữu độ bền kéo và độ dẻo dai cao, gần tương đương với một số loại thép, trong khi vẫn giữ được tính đúc tốt và chi phí hợp lý của gang.

Gang Trắng

Loại gang này được tạo thành khi làm nguội nhanh, khiến carbon không kịp graphit hóa mà tồn tại dưới dạng hợp chất hóa học cementit (Fe3C), một trong những pha cứng nhất trong hợp kim sắt-carbon.

Điều này làm cho gang trắng có độ cứng và khả năng chống mài mòn phi thường, nhưng cũng cực kỳ giòn và gần như không thể gia công cắt gọt.

Nó thường được sử dụng ở trạng thái đúc cho các ứng dụng đòi hỏi sự chịu mài mòn khắc nghiệt.

Các Phương Pháp Gia Công Gang Chính Xác Hàng Đầu Tại Minh Triệu

Để chuyển đổi một phôi gang thô từ xưởng đúc thành một chi tiết máy hoàn chỉnh, có khả năng hoạt động trơn tru trong một cỗ máy phức tạp, quá trình gia công cơ khí chính xác là không thể thiếu.

Quá trình này đòi hỏi sự kết hợp nhuần nhuyễn giữa công nghệ, máy móc hiện đại và trình độ tay nghề của người kỹ sư.

Tại Minh Triệu, chúng tôi tự hào làm chủ một chuỗi các phương pháp gia công tiên tiến, đảm bảo mọi sản phẩm xuất xưởng đều đạt được dung sai chặt chẽ và chất lượng bề mặt yêu cầu.

| Phương Pháp Gia Công | Nguyên Lý Cơ Bản | Ứng Dụng Tiêu Biểu trên Chi Tiết Gang | Cấp Chính Xác Tiêu Biểu |

|---|---|---|---|

| Phay CNC | Dao phay quay tròn và di chuyển tương đối với chi tiết để loại bỏ vật liệu. | Mặt phẳng thân máy, hốc, rãnh then, bề mặt định hình phức tạp. | IT7 – IT9 |

| Tiện CNC | Chi tiết quay tròn, dao tiện di chuyển tịnh tiến để tạo hình. | Trục, bạc lót, mặt bích, puli, bánh đai, gia công ren. | IT7 – IT9 |

| Khoan/Doa/Khoét | Dụng cụ cắt quay tròn và tiến vào chi tiết để tạo hoặc tinh chỉnh lỗ. | Lỗ bắt bu lông, lỗ lắp trục, lỗ dẫn dầu/khí. | IT7 – IT11 (tùy phương pháp) |

| Mài | Đá mài quay ở tốc độ rất cao để hớt đi một lớp vật liệu siêu mỏng. | Cổ trục, vòng bi, các bề mặt lắp ghép yêu cầu độ chính xác và độ bóng cao. | IT5 – IT6 |

Gia Công Phay CNC Gang

Gia công phay CNC là phương pháp sử dụng một dao cắt đa lưỡi (dao phay) quay với tốc độ cao để loại bỏ vật liệu khỏi bề mặt của phôi gang đang được giữ cố định.

Nguyên lý này cho phép tạo ra các bề mặt phẳng, rãnh, hốc, và các bề mặt định hình phức tạp với độ chính xác vượt trội.

Tại Minh Triệu, chúng tôi ứng dụng phay CNC để chế tạo các chi tiết quan trọng như mặt phẳng lắp ghép của thân máy, vỏ hộp giảm tốc, các loại đồ gá (jig) chuyên dụng.

Thách thức lớn nhất khi phay gang là bụi graphit sinh ra có tính mài mòn cao, có thể ảnh hưởng đến các bộ phận chuyển động của máy.

Để khắc phục, hệ thống máy phay CNC hiện đại (3 trục, 4 trục, 5 trục) của chúng tôi được trang bị hệ thống hút bụi công nghiệp và quy trình bảo dưỡng nghiêm ngặt.

Việc lựa chọn vật liệu dao cắt phù hợp (thường là hợp kim cứng phủ hoặc CBN – Cubic Boron Nitride) và tối ưu hóa chế độ cắt (tốc độ, lượng ăn dao) cho phép chúng tôi đạt được năng suất cao mà vẫn đảm bảo độ chính xác kích thước và chất lượng bề mặt theo yêu cầu bản vẽ.

Gia Công Tiện CNC Gang

Gia công tiện CNC là quá trình tạo hình các chi tiết có dạng tròn xoay, trong đó phôi gang được kẹp chặt và quay tròn quanh một trục, còn dao tiện sẽ thực hiện chuyển động tịnh tiến để cắt gọt vật liệu.

Đây là phương pháp không thể thiếu để sản xuất hàng loạt các chi tiết máy như trục, bạc lót, bánh đai, mặt bích, và các loại puli.

Ưu điểm của máy tiện CNC tại Minh Triệu là khả năng tự động hóa cao, cho phép gia công các biên dạng phức tạp, bao gồm cả các đường cong, côn và đặc biệt là gia công ren trong, ren ngoài với độ chính xác tuyệt đối.

Chúng tôi có khả năng gia công các chi tiết gang với độ đồng tâm cao, độ tròn hoàn hảo và độ bóng bề mặt tốt, đáp ứng các yêu cầu lắp ghép chính xác trong các cụm máy.

Việc kiểm soát phoi gang, đặc biệt là phoi vụn của gang xám, được chú trọng để đảm bảo an toàn và không ảnh hưởng đến bề mặt gia công.

Gia Công Khoan, Doa, Khoét Lỗ Trên Gang

Việc tạo ra các hệ thống lỗ chính xác là một yêu cầu cơ bản trong hầu hết các chi tiết máy bằng gang, dùng cho mục đích lắp ghép bằng bu lông, lắp trục, hoặc làm đường dẫn chất lỏng, khí nén.

Quá trình này thường bao gồm ba bước chính:

- Khoan: Là nguyên công tạo lỗ ban đầu từ phôi đặc.

- Khoét: Là nguyên công mở rộng một lỗ đã có sẵn (khoan hoặc đúc) để tăng độ chính xác và chất lượng bề mặt.

- Doa: Là nguyên công tinh cuối cùng, dùng để đạt được độ chính xác kích thước và độ bóng bề mặt lỗ ở mức rất cao.

Tại Minh Triệu, việc gia công lỗ được thực hiện trên các máy phay CNC hoặc máy khoan chuyên dụng, đảm bảo độ chính xác tuyệt đối về đường kính lỗ, độ thẳng của tâm lỗ và quan trọng hơn là vị trí tương quan giữa các lỗ với nhau.

Điều này cực kỳ quan trọng đối với các cụm chi tiết lắp ghép, nơi chỉ một sai lệch nhỏ cũng có thể dẫn đến việc không thể lắp ráp được sản phẩm.

Gia Công Mài Gang

Khi các yêu cầu về độ chính xác và chất lượng bề mặt vượt qua khả năng của các phương pháp tiện và phay, gia công mài sẽ là bước tiếp theo.

Mài là quá trình gia công tinh, sử dụng một bánh xe làm từ hàng triệu hạt mài nhỏ (đá mài) quay ở tốc độ cực cao để hớt đi một lớp vật liệu rất mỏng khỏi bề mặt chi tiết.

Phương pháp này cho phép đạt đến cấp chính xác IT5, IT6 và độ nhám bề mặt Ra có thể xuống tới 0.16 µm.

Các ứng dụng điển hình của mài gang bao gồm mài các cổ trục khuỷu, các bề mặt lắp ghép của vòng bi, và bất kỳ bề mặt nào yêu cầu độ kín khít hoặc chuyển động tương đối với sai số cực nhỏ.

Minh Triệu sở hữu cả máy mài phẳng và mài tròn, có khả năng đáp ứng những yêu cầu kỹ thuật cao nhất, đảm bảo các chi tiết máy quan trọng có thể hoạt động với hiệu suất và tuổi thọ tối đa.

Tại Sao Chọn Minh Triệu Là Đối Tác Gia Công Gang Của Bạn?

Việc lựa chọn một đối tác gia công không chỉ đơn thuần là tìm kiếm một nhà cung cấp, mà là tìm kiếm một mắt xích quan trọng trong chuỗi giá trị sản xuất của bạn.

Công ty gia công cơ khí chính xác Minh Triệu tự tin khẳng định là lựa chọn tối ưu cho mọi nhu cầu gia công gang chính xác nhờ vào những nền tảng vững chắc sau:

Hệ thống máy móc tân tiến và đồng bộ

Nền tảng của năng lực sản xuất chính là công nghệ.

Chúng tôi liên tục đầu tư vào các dòng máy tiện CNC, phay CNC từ các thương hiệu uy tín hàng đầu của Nhật Bản và Đài Loan như Makino, Okuma, Fanuc.

Hệ thống máy móc hiện đại này không chỉ đảm bảo độ chính xác cao mà còn mang lại năng suất vượt trội, giúp chúng tôi đáp ứng được các đơn hàng lớn với tiến độ nhanh chóng.

Đội ngũ kỹ sư, kỹ thuật viên am tường và giàu kinh nghiệm

Máy móc tốt cần có con người giỏi để vận hành.

Đội ngũ của Minh Triệu là sự kết hợp giữa các kỹ sư được đào tạo bài bản và các kỹ thuật viên đứng máy lành nghề, có nhiều năm kinh nghiệm thực chiến với vật liệu gang.

Chúng tôi không chỉ hiểu rõ đặc tính của từng loại gang mà còn biết cách tối ưu hóa từng thông số gia công để tạo ra sản phẩm hoàn hảo nhất.

Quy trình kiểm soát chất lượng (QC) toàn diện và nghiêm ngặt

Chất lượng là cam kết hàng đầu của chúng tôi.

Mọi sản phẩm trước khi đến tay khách hàng đều phải trải qua một quy trình kiểm tra chất lượng đa tầng:

- Kiểm tra vật liệu đầu vào: Đảm bảo phôi gang đáp ứng đúng mác vật liệu và không có các khuyết tật đúc.

- Kiểm tra trong quá trình: Kỹ thuật viên thường xuyên kiểm tra các kích thước quan trọng ngay trên máy để phát hiện và hiệu chỉnh sai sót kịp thời.

- Kiểm tra cuối cùng: 100% sản phẩm được kiểm tra bởi phòng QC với các thiết bị đo lường hiện đại và có độ chính xác cao như thước cặp điện tử, panme, máy đo độ cứng, và máy đo tọa độ không gian 3 chiều (CMM) cho các chi tiết phức tạp.

Năng lực đáp ứng linh hoạt mọi quy mô đơn hàng

Dù bạn cần gia công một chi tiết mẫu (prototype) cho dự án R&D, một lô hàng nhỏ, hay sản xuất hàng loạt với số lượng lớn, Minh Triệu đều có đủ năng lực để đáp ứng.

Quy trình sản xuất linh hoạt của chúng tôi cho phép sắp xếp và triển khai các đơn hàng một cách khoa học, đảm bảo chất lượng đồng đều và giao hàng đúng hẹn.

Tư vấn giải pháp kỹ thuật chuyên sâu và tối ưu

Chúng tôi không chỉ là một đơn vị gia công đơn thuần.

Minh Triệu mong muốn trở thành đối tác kỹ thuật của bạn.

Với kinh nghiệm của mình, chúng tôi sẵn sàng tư vấn cho khách hàng về việc lựa chọn loại gang phù hợp nhất, đề xuất các phương án cải tiến thiết kế để tối ưu cho quá trình gia công (Design for Manufacturability – DFM), từ đó giúp giảm thiểu chi phí và rút ngắn thời gian đưa sản phẩm ra thị trường.

Kết Luận

Qua những phân tích chi tiết, có thể thấy rằng gang là một vật liệu đa dụng với những giá trị không thể thay thế trong ngành công nghiệp chế tạo.

Tuy nhiên, để khai thác triệt để tiềm năng của nó, việc áp dụng các phương pháp gia công gang chính xác là một yêu cầu bắt buộc, đòi hỏi sự hội tụ của công nghệ hiện đại, quy trình chuyên nghiệp và kinh nghiệm sâu sắc.

Mỗi phương pháp, từ phay, tiện, khoan đến mài, đều đóng một vai trò riêng trong chuỗi giá trị tạo ra một sản phẩm hoàn chỉnh, chất lượng cao.

Công ty gia công cơ khí chính xác Minh Triệu tự hào là đơn vị đáp ứng đầy đủ và toàn diện những yêu cầu đó.

Với nền tảng vững chắc về công nghệ, con người và quy trình quản lý chất lượng, chúng tôi cam kết mang đến cho quý khách hàng những sản phẩm gia công từ gang với độ chính xác vượt trội, chất lượng ổn định và giá thành cạnh tranh nhất.

Chúng tôi không chỉ cung cấp sản phẩm, chúng tôi cung cấp sự an tâm và một giải pháp kỹ thuật tin cậy.

Đừng để những thách thức trong gia công cơ khí cản trở sự thành công của dự án bạn. Nếu quý khách hàng đang có nhu cầu tư vấn, tìm hiểu hoặc cần một báo giá chi tiết cho dịch vụ gia công gang chính xác, xin đừng ngần ngại liên hệ ngay với đội ngũ chuyên gia của chúng tôi.

- Nhà máy: Số 3, Lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.

- Văn phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng.

- Hotline: +84 886 151 688

- Email: business@minhtrieu.vn

- Website: minhtrieu.vn

- Các kênh liên lạc khác: Whatsapp, Line (qua số Hotline)

Hãy để Minh Triệu trở thành đối tác đồng hành trên con đường phát triển của bạn!