Gia công cơ khí chinh xác

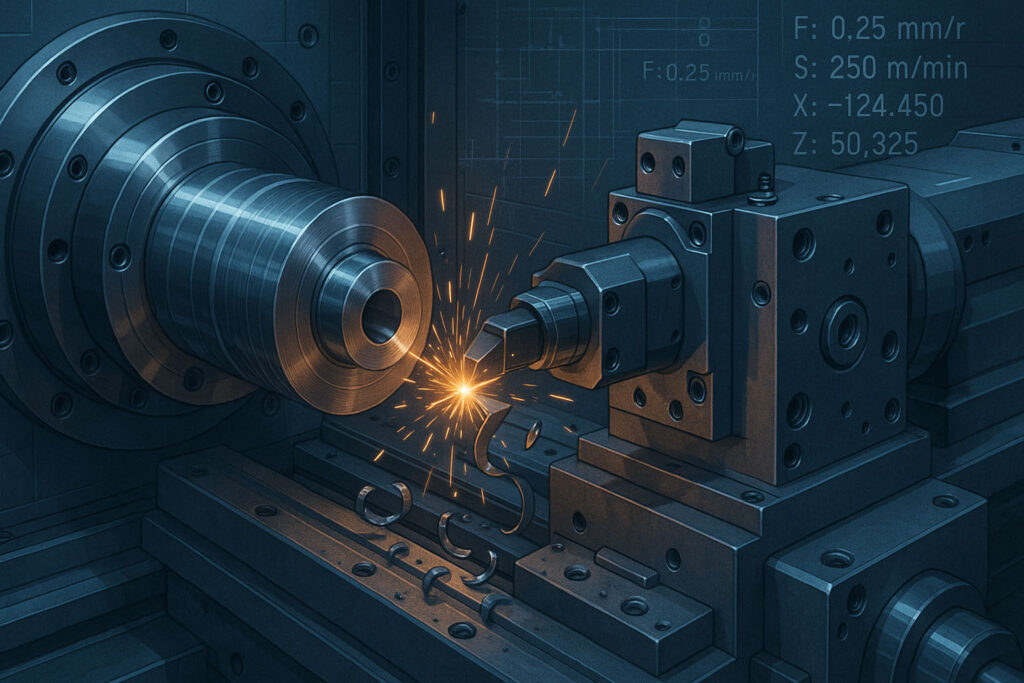

Chế độ cắt khi tiện các loại vật liệu khác nhau – Bí quyết gia công chính xác tại Minh Triệu

Chế độ cắt là một tập hợp các thông số kỹ thuật thiết yếu trong quá trình gia công cơ khí, đặc biệt là gia công tiện, quyết định trực tiếp đến chất lượng bề mặt chi tiết, hiệu suất sản xuất, tuổi thọ dụng cụ cắt và chi phí tổng thể.

Việc lựa chọn và tối ưu hóa các thông số này – bao gồm tốc độ cắt, bước tiến, và chiều sâu cắt – là nền tảng để đạt được độ chính xác và hiệu quả cao trong gia công, một yếu tố then chốt mà Công ty Gia công Cơ khí Chính xác Minh Triệu luôn đặt lên hàng đầu trong mọi quy trình sản xuất của mình.

Các thông số này tương tác phức tạp với tính chất vật liệu gia công, loại dụng cụ cắt, và điều kiện máy móc, đòi hỏi sự am hiểu sâu sắc và kinh nghiệm thực tiễn để vận dụng tối ưu, đảm bảo mỗi sản phẩm từ Minh Triệu đều đáp ứng tiêu chuẩn khắt khe nhất.

Bài viết này sẽ đi sâu vào nghiên cứu các khía cạnh quan trọng của chế độ cắt khi tiện, phân tích ảnh hưởng của từng loại vật liệu đến việc lựa chọn thông số gia công, và đề xuất các chế độ cắt tối ưu cho các vật liệu phổ biến như thép, inox, nhôm, đồng, gang, và nhựa kỹ thuật, đồng thời đề cập đến những vật liệu đặc biệt.

Việc hiểu rõ những nguyên lý này không chỉ giúp các doanh nghiệp nâng cao hiệu quả sản xuất mà còn khẳng định năng lực và kinh nghiệm chuyên sâu của Công ty Gia công Cơ khí Chính xác Minh Triệu trong việc ứng dụng khoa học kỹ thuật vào thực tiễn, mang lại giá trị bền vững cho khách hàng.

Bài viết cũng sẽ minh họa chi tiết cách Minh Triệu, với đội ngũ kỹ sư lành nghề và công nghệ hiện đại, tối ưu hóa quy trình tiện để giải quyết những thách thức gia công phức tạp, cam kết mang đến những sản phẩm có độ chính xác vượt trội.

Giới thiệu về chế độ cắt và tầm quan trọng trong gia công tiện

Chế độ cắt là gì? Chế độ cắt định nghĩa các điều kiện hoạt động mà dao cắt tương tác với phôi gia công trong quá trình tiện, bao gồm tốc độ cắt (v_c), bước tiến (f), và chiều sâu cắt (a_p).

Mỗi thông số này đóng vai trò riêng biệt trong việc định hình quá trình bóc tách vật liệu, ảnh hưởng đến cơ học cắt, nhiệt sinh ra và hình dạng phoi.

Việc điều chỉnh chính xác các thông số này cho phép kiểm soát chặt chẽ quá trình gia công, từ việc tạo ra bề mặt mong muốn đến việc quản lý tuổi thọ dao và hiệu suất sản xuất.

Minh Triệu hiểu rằng sự am hiểu sâu sắc về chế độ cắt là nền tảng để đạt được sự ổn định và nhất quán trong chất lượng sản phẩm cuối cùng.

Các thông số cơ bản của chế độ cắt bao gồm những gì? Các thông số cơ bản của chế độ cắt bao gồm tốc độ cắt (v_c), bước tiến (f), và chiều sâu cắt (a_p), mỗi thông số đại diện cho một khía cạnh quan trọng của quá trình tiện.

Tốc độ cắt (v_c) biểu thị tốc độ tương đối giữa lưỡi cắt và bề mặt phôi, thường được đo bằng mét trên phút (m/phút), tác động mạnh mẽ đến nhiệt độ gia công và độ mài mòn dao.

Bước tiến (f) là quãng đường mà dao di chuyển theo phương dọc trục phôi trong một vòng quay của phôi hoặc trong một đơn vị thời gian, ảnh hưởng trực tiếp đến độ nhám bề mặt và thời gian gia công.

Chiều sâu cắt (a_p) là chiều sâu lớp vật liệu được loại bỏ trong mỗi lượt cắt, có tác động lớn đến công suất máy và lực cắt sinh ra, từ đó ảnh hưởng đến độ ổn định của quá trình gia công và khả năng hoàn thành chi tiết chỉ trong một vài lần tiện.

Việc kết hợp hài hòa ba thông số này là một nghệ thuật đòi hỏi kinh nghiệm và sự tính toán kỹ lưỡng.

Tại sao chế độ cắt lại quan trọng? Chế độ cắt quan trọng bởi nó ảnh hưởng trực tiếp đến bốn yếu tố cốt lõi của quá trình gia công: chất lượng bề mặt chi tiết, tuổi thọ dụng cụ cắt, hiệu suất sản xuất, và chi phí gia công.

Một chế độ cắt được tối ưu hóa sẽ tạo ra bề mặt chi tiết có độ nhám thấp và chính xác về kích thước, đáp ứng các yêu cầu kỹ thuật khắt khe nhất.

Đồng thời, việc kiểm soát nhiệt độ và lực cắt thông qua chế độ cắt hợp lý giúp kéo dài đáng kể tuổi thọ của dao tiện, giảm chi phí thay thế và thời gian ngừng máy.

Về mặt hiệu suất, chế độ cắt phù hợp cho phép gia công nhanh chóng hơn mà không làm giảm chất lượng, tối đa hóa sản lượng trong cùng một khoảng thời gian.

Cuối cùng, tất cả những yếu tố này cộng hưởng lại để giảm tổng chi phí sản xuất, mang lại lợi thế cạnh tranh cho Minh Triệu và khách hàng.

Ảnh hưởng của vật liệu đến việc lựa chọn chế độ cắt

Tính chất vật liệu ảnh hưởng đến việc lựa chọn chế độ cắt như thế nào? Tính chất vật liệu gia công đóng vai trò trung tâm trong việc xác định chế độ cắt tối ưu, bởi vì mỗi loại vật liệu thể hiện những đặc trưng riêng biệt về độ cứng, độ bền kéo, khả năng dẫn nhiệt, và độ mài mòn.

Vật liệu có độ cứng cao hơn hoặc độ bền kéo lớn hơn thường yêu cầu tốc độ cắt thấp hơn, bước tiến nhỏ hơn và chiều sâu cắt phù hợp để tránh làm hỏng dao hoặc gây ra biến dạng nhiệt không mong muốn.

Khả năng dẫn nhiệt của vật liệu ảnh hưởng đến việc truyền nhiệt từ vùng cắt, tác động đến nhiệt độ dao và phôi, đòi hỏi lựa chọn dung dịch làm mát và chế độ cắt tương ứng.

Vật liệu dễ mài mòn dao như thép không gỉ hoặc hợp kim titan thường yêu cầu các vật liệu dao đặc biệt và tốc độ cắt được điều chỉnh cẩn thận để tối ưu tuổi thọ dao.

Các yếu tố nào khác cần xem xét khi lựa chọn chế độ cắt? Ngoài tính chất vật liệu, các yếu tố khác cũng đóng vai trò quan trọng trong việc lựa chọn chế độ cắt, bao gồm loại dao tiện, tình trạng và công suất máy tiện, và việc sử dụng dung dịch làm mát.

Loại dao tiện, với hình dáng hình học và vật liệu cấu thành (ví dụ: carbide, gốm, CBN), sẽ quy định tốc độ cắt và bước tiến tối đa có thể áp dụng, đồng thời ảnh hưởng đến khả năng chịu nhiệt và mài mòn.

Tình trạng máy tiện, đặc biệt là độ cứng vững và công suất động cơ, giới hạn các thông số cắt tối đa có thể đạt được một cách an toàn và hiệu quả.

Sự hiện diện và loại dung dịch làm mát cũng rất quan trọng, vì chúng giúp giảm nhiệt độ vùng cắt, bôi trơn, và loại bỏ phoi, từ đó cải thiện chất lượng bề mặt và kéo dài tuổi thọ dao.

Việc kết hợp tất cả các yếu tố này đòi hỏi sự hiểu biết sâu sắc và kinh nghiệm thực tiễn, vốn là thế mạnh của Minh Triệu trong gia công cơ khí chính xác.

Chế độ cắt tối ưu cho từng loại vật liệu phổ biến

Chế độ cắt khi tiện Thép (Carbon, Hợp kim)

Đặc điểm của thép ảnh hưởng đến tiện như thế nào? Thép, với sự đa dạng về thành phần hóa học và cấu trúc vi mô, thể hiện những đặc điểm gia công khác nhau, ảnh hưởng đáng kể đến việc lựa chọn chế độ cắt.

Thép carbon thấp (ví dụ: C45) thường dễ gia công hơn với tốc độ cắt tương đối cao và bước tiến lớn, trong khi thép hợp kim (ví dụ: SCM440, SNCM439) với độ cứng và độ bền cao hơn đòi hỏi tốc độ cắt thấp hơn, bước tiến và chiều sâu cắt được điều chỉnh cẩn thận để tránh mài mòn dao nhanh chóng hoặc tạo ra phoi khó kiểm soát.

Một số loại thép hợp kim cao, đặc biệt là thép công cụ hoặc thép không gỉ, có xu hướng tạo ra phoi dài, xoắn và bám dính vào dao, gây khó khăn trong việc thoát phoi và giảm chất lượng bề mặt gia công.

Minh Triệu, với kinh nghiệm gia công thép hợp kim, luôn áp dụng các thông số cắt cụ thể cho từng mác thép để tối ưu hiệu suất.

Bảng thông số khuyến nghị cho tiện thép điển hình là gì? Dưới đây là bảng thông số khuyến nghị cho tiện một số loại thép điển hình, tuy nhiên, đây chỉ là giá trị tham khảo và có thể cần điều chỉnh dựa trên điều kiện thực tế của máy móc, loại dao và yêu cầu về chất lượng bề mặt.

Chế độ cắt GCR 15 khi tiện là một ví dụ cụ thể cho loại vật liệu thép hợp kim có độ cứng cao.

Bảng 1: Chế độ cắt khuyến nghị cho một số loại thép

| Loại Thép (Mác) | Độ cứng (HB) | Tốc độ cắt, vc (m/phút) | Bước tiến, f (mm/vòng) | Chiều sâu cắt, ap (mm) | Loại Dao Tiện Khuyến nghị | Ghi chú |

|---|---|---|---|---|---|---|

| Thép Carbon thấp (C10, C20) | 120-180 | 180-300 | 0.15-0.30 | 1.0-4.0 | Carbide phủ (PVD/CVD) | Dễ gia công, phoi đứt đoạn |

| Thép Carbon trung bình (C45) | 180-250 | 150-250 | 0.12-0.25 | 0.8-3.0 | Carbide phủ (PVD/CVD) | Cần làm mát tốt |

| Thép hợp kim (40Cr, 42CrMo4) | 200-300 | 100-180 | 0.10-0.20 | 0.5-2.5 | Carbide phủ (CVD, PVD đa lớp) | Khó gia công hơn, cần dao bền |

| Thép hợp kim cứng (GCR 15) | 250-350 | 80-150 | 0.08-0.15 | 0.3-1.5 | Carbide chuyên dụng, CBN | Rất khó gia công, cần độ cứng vững cao |

Loại dao và dung dịch làm mát nào phù hợp cho tiện thép? Đối với tiện thép, lựa chọn dao tiện thép và dung dịch làm mát đóng vai trò quan trọng để tối ưu hóa quá trình gia công.

Đối với thép carbon và thép hợp kim có độ cứng vừa phải, các loại dao tiện bằng carbide phủ (coated carbide) với lớp phủ TiN, TiCN, AlTiN hoặc AlCrN là lựa chọn phổ biến, mang lại khả năng chống mài mòn và chịu nhiệt tốt.

Đối với các loại thép hợp kim cứng hoặc đã qua nhiệt luyện như chế độ cắt GCR 15 khi tiện, dao tiện bằng CBN (Cubic Boron Nitride) hoặc gốm (ceramic) thường được sử dụng do độ cứng và khả năng chịu nhiệt vượt trội.

Về dung dịch làm mát, dầu cắt pha nước (emulsion oil) là lựa chọn phổ biến nhất, giúp giảm nhiệt độ vùng cắt, bôi trơn, và loại bỏ phoi.

Đối với các nguyên công tiện khô hoặc với vật liệu nhạy cảm, khí nén hoặc tiện tối thiểu lượng dầu (MQL) cũng có thể được xem xét.

Chế độ cắt khi tiện Inox (Stainless Steel)

Đặc điểm của inox và thách thức khi tiện là gì? Inox, hay thép không gỉ, nổi tiếng với khả năng chống ăn mòn vượt trội nhưng lại đặt ra nhiều thách thức đặc biệt trong quá trình gia công tiện do các đặc tính vật lý của nó.

Đặc điểm chính của inox là độ bền kéo cao, khả năng làm cứng biến dạng mạnh (work hardening) khi gia công, và khả năng dẫn nhiệt kém.

Những yếu tố này dẫn đến việc sinh nhiệt lượng lớn tại vùng cắt, gây mòn dao nhanh chóng và có thể làm cứng bề mặt gia công, gây khó khăn cho các lớp cắt tiếp theo.

Ngoài ra, inox có xu hướng tạo ra phoi dài, dai và dính, gây vấn đề bám dính phoi vào dao và làm giảm chất lượng bề mặt.

Việc tối ưu chế độ cắt khi tiện inox 304 hay chế độ cắt khi tiện inox 316 đòi hỏi sự điều chỉnh cẩn thận các thông số.

Thông số cắt cho từng mác inox điển hình là gì? Thông số cắt cho từng mác inox phải được điều chỉnh cẩn thận để đối phó với các thách thức đặc thù của chúng.

Ví dụ, đối với inox Austenitic (như 304, 316), tốc độ cắt thường được giảm xuống, bước tiến tương đối cao được khuyến nghị để tránh làm cứng biến dạng và tạo phoi dày hơn giúp dễ thoát phoi.

Đối với inox Ferritic và Martensitic, tốc độ cắt có thể cao hơn một chút so với Austenitic nhưng vẫn cần kiểm soát chặt chẽ.

Chiều sâu cắt nên đủ lớn để đảm bảo lưỡi dao luôn cắt vào vật liệu không bị cứng biến dạng từ lần cắt trước đó.

Bảng 2: Chế độ cắt khuyến nghị cho Inox (Thép không gỉ)

| Loại Inox (Mác) | Đặc tính | Tốc độ cắt, vc (m/phút) | Bước tiến, f (mm/vòng) | Chiều sâu cắt, ap (mm) | Loại Dao Tiện Khuyến nghị |

|---|---|---|---|---|---|

| Inox 304/316 (Austenitic) | Dẻo dai, dễ làm cứng biến dạng | 80-150 | 0.15-0.35 | 1.0-4.0 | Carbide phủ (có lớp phủ chống dính) |

| Inox 430/410 (Ferritic/Martensitic) | Cứng hơn, ít làm cứng biến dạng | 120-200 | 0.10-0.25 | 0.8-3.0 | Carbide phủ (PVD) |

| Duplex Inox (2205) | Độ bền cao, khó gia công | 60-120 | 0.10-0.20 | 0.5-2.0 | Carbide chuyên dụng (với chip breaker tối ưu) |

Giải pháp cho vấn đề bám dính, mài mòn dao khi tiện inox là gì? Để giải quyết vấn đề bám dính, mài mòn dao khi tiện inox, Minh Triệu áp dụng nhiều giải pháp đồng bộ.

Đầu tiên, việc lựa chọn dao tiện inox có hình dáng hình học cạnh cắt sắc bén và vật liệu dao chuyên dụng (ví dụ: carbide với lớp phủ PVD dày có khả năng chống bám dính cao) là rất quan trọng.

Sử dụng bước tiến đủ lớn để tạo ra phoi dày, tránh phoi quá mỏng gây làm cứng biến dạng.

Tiếp theo, áp dụng lưu lượng lớn dung dịch làm mát (dầu cắt pha nước hoặc dầu cắt nguyên chất) để giảm nhiệt độ vùng cắt và hỗ trợ thoát phoi.

Việc duy trì độ cứng vững của hệ thống máy – dao – phôi cũng giúp giảm rung động, từ đó giảm mài mòn dao.

Chế độ cắt khi tiện Nhôm và hợp kim Nhôm

Đặc điểm của nhôm và ưu điểm tiện nhôm là gì? Nhôm và hợp kim nhôm có đặc điểm nổi bật là nhẹ, mềm, khả năng dẫn nhiệt tốt, và tương đối dễ gia công, làm cho chúng trở thành vật liệu lý tưởng cho nhiều ứng dụng.

Khả năng dẫn nhiệt cao của nhôm giúp tản nhiệt nhanh chóng từ vùng cắt, hạn chế tích nhiệt và kéo dài tuổi thọ dao.

Tuy nhiên, độ mềm của nhôm cũng có thể dẫn đến hiện tượng bám dính phoi vào dao (built-up edge), đặc biệt khi sử dụng tốc độ cắt thấp, ảnh hưởng đến chất lượng bề mặt và có thể gây ra các vết xước.

Do đó, việc lựa chọn chế độ cắt khi tiện nhôm cần cân nhắc kỹ lưỡng để tận dụng ưu điểm và khắc phục nhược điểm này.

Thông số cắt cho các loại nhôm điển hình là gì? Thông số cắt cho các loại nhôm điển hình thường bao gồm tốc độ cắt cao, bước tiến tương đối lớn để tối đa hóa hiệu quả bóc tách vật liệu.

Đối với nhôm nguyên chất hoặc hợp kim nhôm có độ dẻo cao, tốc độ cắt có thể rất cao, trong khi đối với các hợp kim nhôm cứng hơn (ví dụ: hợp kim nhôm chứa silic), tốc độ cắt có thể cần giảm đi một chút và dao tiện cần có khả năng chống mài mòn tốt hơn.

Bảng 3: Chế độ cắt khuyến nghị cho Nhôm và hợp kim Nhôm

| Loại Nhôm (Mác) | Đặc tính | Tốc độ cắt, vc (m/phút) | Bước tiến, f (mm/vòng) | Chiều sâu cắt, ap (mm) | Loại Dao Tiện Khuyến nghị |

|---|---|---|---|---|---|

| Nhôm nguyên chất (1000 Series) | Rất mềm, dẻo dai | 300-600 | 0.15-0.40 | 1.0-5.0 | Carbide không phủ, PCD |

| Hợp kim Nhôm (6061, 7075) | Độ bền cao, độ cứng tăng | 250-500 | 0.12-0.35 | 0.8-4.0 | Carbide phủ (cho độ bền), PCD |

| Hợp kim Nhôm chứa Silic (>12% Si) | Rất cứng, dễ mài mòn dao | 150-300 | 0.08-0.25 | 0.5-2.5 | PCD (Polycrystalline Diamond) |

Lựa chọn dao và dung dịch làm mát phù hợp cho tiện nhôm là gì? Việc lựa chọn dao tiện nhôm và dung dịch làm mát phù hợp là yếu tố then chốt để đạt được bề mặt hoàn thiện cao và tránh hiện tượng bám dính khi tiện nhôm.

Đối với nhôm, dao tiện bằng carbide không phủ (uncoated carbide) với cạnh cắt sắc bén và góc thoát lớn thường được ưu tiên để giảm ma sát và ngăn chặn sự tích tụ phoi.

Đối với hợp kim nhôm chứa hàm lượng silic cao, dao tiện bằng PCD (Polycrystalline Diamond) là lựa chọn tối ưu do độ cứng vượt trội và khả năng chống mài mòn tuyệt vời.

Dung dịch làm mát có thể là dầu cắt pha nước hoặc dầu cắt nguyên chất với tính năng bôi trơn tốt, giúp giảm ma sát, tản nhiệt hiệu quả và rửa trôi phoi, ngăn ngừa hiện tượng bám dính.

Minh Triệu luôn đảm bảo sử dụng các loại dung dịch làm mát chuyên dụng để tối ưu hóa quy trình tiện nhôm hợp kim.

Chế độ cắt khi tiện Đồng và Hợp kim Đồng (Copper & Copper Alloys)

Đặc điểm của đồng và ứng dụng của nó là gì? Đồng và hợp kim đồng, bao gồm đồng thau và đồng đỏ, có đặc điểm nổi bật là khả năng dẫn điện và dẫn nhiệt xuất sắc, tính dẻo dai tốt, và khả năng chống ăn mòn cao, làm cho chúng trở thành vật liệu được sử dụng rộng rãi trong các ngành công nghiệp điện, điện tử, và chế tạo máy.

Khi tiện, đồng nguyên chất và các hợp kim đồng có độ dẻo cao có thể tạo ra phoi dài, liên tục và có xu hướng dính vào dao, tương tự như nhôm.

Ngược lại, các hợp kim đồng chứa chì (ví dụ: đồng thau gia công tự động) thường tạo ra phoi vụn, dễ thoát hơn do chì hoạt động như một chất bôi trơn nội bộ và làm giảm độ bền kéo.

Việc tối ưu chế độ cắt khi tiện đồng thau là rất quan trọng để đạt được bề mặt hoàn thiện cao.

Thông số cắt cho đồng thau, đồng đỏ điển hình là gì? Thông số cắt cho tiện đồng thau và tiện đồng đỏ thường bao gồm tốc độ cắt cao, bước tiến vừa phải và chiều sâu cắt phù hợp để đảm bảo hiệu suất gia công và chất lượng bề mặt.

- Đối với Đồng đỏ (Copper):

Thường yêu cầu tốc độ cắt tương đối thấp hơn so với đồng thau do tính dẻo dai cao và xu hướng tạo phoi dài.

Bước tiến cần đủ lớn để tạo phoi dày và liên tục, dễ kiểm soát. - Đối với Đồng thau (Brass):

Tốc độ cắt có thể cao hơn đáng kể, đặc biệt với các loại đồng thau gia công tự động, do phoi dễ gãy và không gây tắc nghẽn.

Bước tiến có thể tương đối cao.

Loại dao và dung dịch làm mát nào phù hợp cho tiện đồng? Việc lựa chọn dao tiện đồng và dung dịch làm mát phù hợp giúp tối ưu hóa quá trình tiện hợp kim đồng.

Các loại dao tiện bằng carbide không phủ với cạnh cắt sắc bén và góc thoát lớn thường được khuyến nghị để giảm ma sát và ngăn chặn sự bám dính phoi.

Đối với một số hợp kim đồng đặc biệt hoặc để đạt được bề mặt hoàn thiện cực cao, dao tiện bằng kim cương đa tinh thể (PCD) cũng là một lựa chọn hiệu quả.

Dung dịch làm mát, đặc biệt là dầu cắt nguyên chất hoặc dầu cắt pha nước có hàm lượng dầu cao, rất cần thiết để bôi trơn, giảm nhiệt độ vùng cắt và rửa trôi phoi, ngăn ngừa hiện tượng tích tụ phoi trên dao và cải thiện chất lượng bề mặt.

Chế độ cắt khi tiện Gang (Cast Iron)

Đặc điểm của gang và lưu ý khi tiện là gì? Gang, đặc biệt là gang xám và gang cầu, có đặc điểm cấu trúc vi mô chứa các hạt graphit, làm cho nó có tính giòn và khả năng chịu mài mòn tốt nhưng lại dễ vỡ khi gia công với lực cắt lớn.

Tiện gang thường tạo ra phoi vụn hoặc dạng bột do tính giòn của vật liệu, giúp thoát phoi dễ dàng hơn so với thép hay inox.

Tuy nhiên, hàm lượng graphit cao có thể gây mài mòn dao nhanh chóng, đặc biệt là mài mòn trên mặt sau của mảnh dao.

Việc lựa chọn chế độ cắt khi tiện gang cần tập trung vào việc kiểm soát sự mài mòn dao và đảm bảo bề mặt gia công không bị rỗ hoặc nứt.

Thông số cắt cho gang xám, gang cầu điển hình là gì? Thông số cắt cho tiện gang xám và tiện gang cầu thường khác nhau do sự khác biệt về cấu trúc và tính chất cơ học.

- Đối với Gang xám:

Thường có thể sử dụng tốc độ cắt cao hơn một chút so với gang cầu do tính giòn hơn và phoi dễ gãy.

Bước tiến có thể tương đối lớn. - Đối với Gang cầu:

Với độ bền kéo và độ dẻo dai cao hơn, tốc độ cắt có thể thấp hơn và bước tiến cần được điều chỉnh cẩn thận để tránh gây ra các vết nứt nhỏ trên bề mặt.

Loại dao và dung dịch làm mát nào phù hợp cho tiện gang? Đối với dao tiện gang, các loại dao bằng carbide không phủ hoặc carbide phủ với lớp phủ TiN, TiCN thường được sử dụng.

Đối với các loại gang có độ cứng cao hoặc để gia công tốc độ cao, dao tiện bằng gốm (ceramic) hoặc CBN (Cubic Boron Nitride) là lựa chọn tối ưu do khả năng chịu nhiệt và chống mài mòn vượt trội.

Khi tiện gang, thông thường không cần sử dụng dung dịch làm mát vì phoi khô và dễ thoát, và việc sử dụng chất lỏng có thể làm cho phoi đóng cục và khó làm sạch.

Tuy nhiên, trong một số trường hợp đặc biệt để giảm nhiệt độ vùng cắt hoặc để loại bỏ bụi mịn, có thể sử dụng khí nén hoặc lượng dầu tối thiểu (MQL).

Chế độ cắt khi tiện nhựa kỹ thuật (Engineering Plastics)

Đặc điểm của nhựa và các vấn đề phát sinh khi tiện là gì? Nhựa kỹ thuật, bao gồm nhựa POM, PE, Teflon, Nylon, Acrylic, có đặc điểm riêng biệt về tính mềm dẻo, độ nóng chảy thấp và khả năng dẫn nhiệt kém so với kim loại.

Khi tiện, các vấn đề phát sinh thường gặp bao gồm biến dạng nhiệt, chảy nhựa do nhiệt ma sát, bám dính phoi, và tạo ra bề mặt kém chất lượng (sần sùi, có bavia).

Mỗi loại nhựa kỹ thuật có đặc tính khác nhau, ví dụ, nhựa mềm như PE có xu hướng tạo phoi dài và dễ chảy khi nhiệt độ tăng, trong khi nhựa cứng hơn như Acrylic có thể tạo ra phoi vụn nhưng dễ bị nứt nếu không kiểm soát lực cắt.

Thông số cắt và loại dao chuyên dụng cho tiện nhựa kỹ thuật là gì? Thông số cắt và loại dao tiện nhựa chuyên dụng cần được điều chỉnh cẩn thận để giải quyết các thách thức khi tiện nhựa kỹ thuật.

- Tốc độ cắt:

Thường là cao để giảm thời gian tiếp xúc của dao với phôi, từ đó giảm tích tụ nhiệt. - Bước tiến:

Tùy thuộc vào độ cứng của nhựa, có thể sử dụng bước tiến lớn để tạo phoi dày, giúp phoi thoát tốt hơn và giảm ma sát. - Chiều sâu cắt:

Nên đủ lớn để loại bỏ vật liệu một cách hiệu quả, tránh việc dao chỉ “miết” trên bề mặt. - Loại dao chuyên dụng:

Dao tiện nhựa thường có góc thoát lớn, cạnh cắt sắc bén và mặt trước nhẵn bóng để giảm ma sát và ngăn chặn sự bám dính của phoi.

Các loại dao bằng carbide không phủ hoặc kim cương (PCD) là lựa chọn tốt cho nhựa.

Danh sách các biện pháp khi tiện nhựa kỹ thuật:

- Sử dụng dao sắc bén với góc thoát lớn để giảm lực cắt và nhiệt sinh ra.

- Áp dụng tốc độ cắt cao để tối thiểu hóa thời gian tiếp xúc giữa dao và phôi.

- Đảm bảo hệ thống làm mát hiệu quả, có thể là khí nén hoặc hệ thống làm mát đặc biệt cho nhựa để tránh chảy và biến dạng nhiệt.

- Sử dụng bước tiến phù hợp để tạo phoi có hình dạng tối ưu, dễ thoát.

- Kiểm soát chặt chẽ chiều sâu cắt để tránh quá nhiệt hoặc gây nứt phôi.

Chế độ cắt khi tiện các vật liệu đặc biệt/khó gia công

Các vật liệu đặc biệt/khó gia công bao gồm những gì? Các vật liệu đặc biệt và khó gia công bao gồm titanium và hợp kim titanium, hợp kim chịu nhiệt (superalloys) như Inconel, Hastelloy, và một số loại vật liệu siêu cứng như thép đã qua nhiệt luyện cao độ hoặc gốm kỹ thuật.

Những vật liệu này nổi tiếng với các đặc tính như độ bền kéo cao ở nhiệt độ cao, khả năng làm cứng biến dạng mạnh, dẫn nhiệt kém, và độ mài mòn cực cao, đặt ra những thách thức nghiêm trọng cho quá trình gia công.

Tiện titanium và tiện hợp kim chịu nhiệt đòi hỏi sự tính toán tỉ mỉ và công nghệ tiên tiến.

Thách thức và giải pháp khi gia công các vật liệu này là gì? Thách thức chính khi gia công các vật liệu này là mài mòn dao nhanh chóng, sinh nhiệt lượng lớn, kiểm soát phoi, và nguy cơ hỏng chi tiết do biến dạng nhiệt hoặc rung động.

Danh sách giải pháp của Minh Triệu:

- Sử dụng dao chuyên dụng:

Bao gồm dao tiện bằng CBN (Cubic Boron Nitride), PCD (Polycrystalline Diamond), và các loại carbide phủ chuyên biệt với lớp phủ siêu cứng và chịu nhiệt. - Chế độ cắt cực kỳ thấp:

Tốc độ cắt thường rất thấp, bước tiến và chiều sâu cắt được điều chỉnh nhỏ để giảm lực cắt và nhiệt sinh ra. - Làm mát hiệu quả:

Sử dụng hệ thống làm mát áp lực cao hoặc làm mát bằng khí nitơ lỏng để giảm nhiệt độ vùng cắt một cách triệt để. - Độ cứng vững máy cao:

Đảm bảo máy tiện có độ cứng vững vượt trội để giảm thiểu rung động, bảo vệ dao và duy trì độ chính xác. - Kiểm soát phoi:

Sử dụng hình dáng chip breaker đặc biệt để phá vỡ phoi thành mảnh nhỏ, dễ thoát.

Minh Triệu có năng lực gia công vật liệu khó này không? Công ty Gia công Cơ khí Chính xác Minh Triệu tự hào có năng lực vượt trội trong gia công vật liệu khó này, nhờ vào sự kết hợp giữa đội ngũ kỹ sư Minh Triệu giàu kinh nghiệm, công nghệ tiện hiện đại Minh Triệu và quy trình nghiên cứu, thử nghiệm chế độ cắt chuyên sâu.

Chúng tôi đầu tư vào các loại máy tiện CNC tiên tiến nhất có độ cứng vững cao và khả năng kiểm soát chính xác các thông số cắt, cùng với việc sử dụng các loại dao cắt thế hệ mới nhất.

Kinh nghiệm thực tiễn của chúng tôi trong việc tiện titanium và hợp kim chịu nhiệt cho phép chúng tôi phát triển các giải pháp gia công tùy chỉnh, đảm bảo chất lượng sản phẩm cao nhất ngay cả với những vật liệu thách thức nhất.

Vai trò của Công ty Minh Triệu trong việc tối ưu chế độ cắt

Kinh nghiệm và chuyên môn của đội ngũ kỹ sư Minh Triệu đóng góp như thế nào?

Kinh nghiệm và chuyên môn của đội ngũ kỹ sư Minh Triệu đóng góp một vai trò then chốt trong việc tối ưu chế độ cắt, vượt xa các tính toán lý thuyết thông thường.

Các kỹ sư của chúng tôi sở hữu kiến thức sâu rộng về khoa học vật liệu, cơ học cắt và công nghệ chế tạo, cho phép họ phân tích chi tiết tính chất của từng loại vật liệu và dự đoán phản ứng của chúng trong quá trình tiện.

Hơn nữa, kinh nghiệm thực tiễn tích lũy qua hàng ngàn dự án gia công đa dạng đã trang bị cho họ khả năng điều chỉnh tinh vi các thông số cắt, khắc phục các vấn đề phát sinh trong quá trình gia công như rung động, mài mòn dao bất thường hoặc chất lượng bề mặt không mong muốn, đảm bảo sản phẩm cuối cùng luôn đạt tiêu chuẩn cao nhất.

Công nghệ và trang thiết bị tiện hiện đại tại Minh Triệu bao gồm những gì?

Công nghệ và trang thiết bị tiện hiện đại tại Minh Triệu bao gồm các máy tiện CNC đa trục tiên tiến nhất, có khả năng gia công chính xác cao và tự động hóa tối đa.

Các máy này được trang bị hệ thống điều khiển số hiện đại, cho phép thiết lập và điều chỉnh các thông số cắt một cách chính xác, đồng thời tích hợp các cảm biến thông minh để theo dõi quá trình gia công theo thời gian thực.

Minh Triệu cũng sử dụng các hệ thống gá kẹp phôi và dao chuyên dụng, đảm bảo độ cứng vững tuyệt đối cho quá trình cắt, đặc biệt quan trọng khi gia công vật liệu khó.

Việc đầu tư vào công nghệ tiên tiến này cho phép Minh Triệu thực hiện các nguyên công phức tạp với độ chính xác vượt trội và giảm thiểu thời gian sản xuất.

Quy trình nghiên cứu và thử nghiệm chế độ cắt tại Minh Triệu diễn ra như thế nào?

Quy trình nghiên cứu và thử nghiệm chế độ cắt tại Minh Triệu là một phần không thể thiếu trong cam kết của chúng tôi đối với chất lượng và đổi mới.

Trước mỗi dự án mới hoặc khi gia công một loại vật liệu chưa từng có kinh nghiệm, đội ngũ kỹ sư của chúng tôi tiến hành các thử nghiệm cắt thực tế trên các mẫu vật liệu tương tự.

Quá trình này bao gồm việc thử nghiệm các sự kết hợp khác nhau của tốc độ cắt, bước tiến, chiều sâu cắt và loại dao, đồng thời đo lường các chỉ số như tuổi thọ dao, chất lượng bề mặt, lực cắt, và nhiệt độ gia công.

Dữ liệu thu thập được từ các thử nghiệm này được phân tích kỹ lưỡng để xây dựng bộ thông số chế độ cắt tối ưu cho từng ứng dụng cụ thể, đảm bảo hiệu quả và độ chính xác tối đa.

Cam kết chất lượng và hiệu quả gia công từ Minh Triệu là gì?

Cam kết chất lượng và hiệu quả gia công từ Minh Triệu là lời hứa của chúng tôi về sự xuất sắc trong mọi sản phẩm và dịch vụ.

Chúng tôi không chỉ tập trung vào việc sản xuất các chi tiết có độ chính xác cao mà còn vào việc tối ưu hóa toàn bộ quy trình gia công để mang lại lợi ích kinh tế tối đa cho khách hàng.

Việc lựa chọn và áp dụng chế độ cắt tối ưu giúp chúng tôi giảm thiểu lượng phế phẩm, kéo dài tuổi thọ dụng cụ, giảm thời gian gia công và cuối cùng là giảm tổng chi phí sản xuất.

Mỗi sản phẩm xuất xưởng từ Minh Triệu đều phải trải qua quy trình kiểm tra chất lượng nghiêm ngặt để đảm bảo tuân thủ mọi tiêu chuẩn kỹ thuật và đáp ứng sự mong đợi của khách hàng.

Dịch vụ tư vấn và hỗ trợ khách hàng của Minh Triệu như thế nào?

Dịch vụ tư vấn và hỗ trợ khách hàng của Minh Triệu là một phần không thể thiếu trong giá trị mà chúng tôi mang lại.

Chúng tôi cung cấp dịch vụ tư vấn chế độ cắt miễn phí cho khách hàng, giúp họ lựa chọn thông số gia công phù hợp nhất cho từng ứng dụng cụ thể của mình.

Đội ngũ kỹ sư chuyên gia của chúng tôi sẵn sàng giải đáp mọi thắc mắc về kỹ thuật, cung cấp giải pháp cho các vấn đề gia công phức tạp, và hỗ trợ khách hàng trong việc tối ưu hóa thiết kế để dễ dàng gia công hơn.

Mục tiêu của chúng tôi là xây dựng mối quan hệ đối tác bền vững với khách hàng, cùng họ đạt được thành công trong mọi dự án.

Liên hệ Công ty Gia công Cơ khí Chính xác Minh Triệu

Để đặt lịch tư vấn chuyên sâu hoặc yêu cầu báo giá cho các dịch vụ gia công cơ khí chính xác của bạn, đừng ngần ngại liên hệ với Công ty Gia công Cơ khí Chính xác Minh Triệu.

Chúng tôi cam kết mang đến những giải pháp tối ưu nhất cho nhu cầu sản xuất của bạn.

Thông tin liên hệ:

- Nhà máy: Số 3, Lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.

- Văn phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng.

- Hotline: +84 886 151 688

- Email: business@minhtrieu.vn

- Website: minhtrieu.vn

- Các kênh liên lạc khác: Whatsapp, Line (qua số Hotline)

Minh Triệu luôn sẵn sàng là đối tác tin cậy của bạn trong mọi dự án gia công cơ khí chính xác.