Gia công cơ khí chinh xác

Gia Công Đột Dập CNC: Giải Pháp Sản Xuất Kim Loại Tấm Hiệu Quả và Chính Xác

Cập nhật lần cuối 3 Tháng 7, 2025 bởi nthung

Gia công đột dập CNC là một công nghệ sản xuất tiên tiến, sử dụng sức mạnh của máy móc điều khiển bằng máy tính để biến những tấm kim loại thô thành các sản phẩm có độ chính xác gần như tuyệt đối.

Phương pháp này đại diện cho một cuộc cách mạng trong lĩnh vực gia công cơ khí đột dập, cho phép tạo ra hàng loạt các chi tiết phức tạp với tốc độ và hiệu quả vượt trội so với các phương pháp truyền thống.

Nó không chỉ là một quy trình cắt và tạo hình kim loại, mà còn là một giải pháp kỹ thuật toàn diện, đáp ứng những yêu cầu khắt khe nhất của các ngành công nghiệp hiện đại, từ hàng không vũ trụ đến sản xuất hàng tiêu dùng.

Sự kết hợp giữa lực cơ học mạnh mẽ và trí tuệ kỹ thuật số đã đưa đột dập CNC trở thành một trong những trụ cột không thể thiếu của ngành sản xuất kim loại tấm thế kỷ 21.

Bài viết này sẽ cung cấp một cái nhìn toàn cảnh và sâu sắc về thế giới của gia công đột dập CNC, một công cụ thiết yếu cho các kỹ sư, nhà thiết kế sản phẩm và các nhà quản lý chuỗi cung ứng.

Chúng ta sẽ cùng nhau khám phá những nguyên tắc cơ bản định hình nên công nghệ này, phân tích các ưu điểm vượt trội giúp nó chiếm lĩnh thị trường, và xem xét các ứng dụng đa dạng trong thực tế.

Đặc biệt, bài viết sẽ đi sâu vào một lĩnh vực đầy thách thức nhưng cũng vô cùng quan trọng: gia công đột dập inox, làm rõ những khó khăn và giải pháp công nghệ đi kèm.

Thông qua đó, chúng tôi mong muốn không chỉ cung cấp kiến thức chuyên môn mà còn giới thiệu năng lực và quy trình làm việc chuyên nghiệp của Công ty gia công cơ khí chính xác Minh Triệu, một đối tác đáng tin cậy trong việc biến những ý tưởng thiết kế phức tạp nhất thành hiện thực.

Giới thiệu chung về ngành gia công cơ khí đột dập và vai trò của công nghệ CNC

Nhu cầu về các sản phẩm kim loại tấm được chế tạo chính xác là nền tảng cho sự phát triển của vô số ngành công nghiệp hiện đại.

Từ bộ khung vững chắc của một chiếc ô tô, lớp vỏ tinh xảo của một thiết bị điện tử, đến các hệ thống thang máng cáp phức tạp trong một tòa nhà cao tầng, tất cả đều bắt nguồn từ khả năng biến đổi những tấm kim loại phẳng thành các chi tiết ba chiều với chức năng cụ thể.

Sự chính xác, độ bền và tính nhất quán của các bộ phận này ảnh hưởng trực tiếp đến chất lượng, hiệu suất và sự an toàn của sản phẩm cuối cùng.

Do đó, việc lựa chọn phương pháp gia công kim loại tấm phù hợp là một quyết định chiến lược, quyết định đến khả năng cạnh tranh và thành công của một doanh nghiệp.

Trong lịch sử ngành cơ khí, gia công cơ khí đột dập từ lâu đã là một phương pháp cốt lõi để sản xuất hàng loạt các chi tiết kim loại.

Các phương pháp truyền thống thường dựa vào các máy dập cơ khí, vận hành bằng cách sử dụng các bộ khuôn đúc (khuôn âm và khuôn dương) được chế tạo riêng cho từng sản phẩm.

Mặc dù hiệu quả cho việc sản xuất số lượng cực lớn các chi tiết đơn giản, phương pháp này bộc lộ nhiều hạn chế: chi phí chế tạo khuôn rất cao, thời gian chuẩn bị sản xuất kéo dài, và đặc biệt là thiếu đi sự linh hoạt khi cần thay đổi thiết kế hoặc sản xuất các đơn hàng nhỏ lẻ.

Chất lượng sản phẩm cũng phụ thuộc nhiều vào kinh nghiệm và tay nghề của người vận hành máy.

Sự ra đời của công nghệ Điều khiển số bằng máy tính (CNC – Computer Numerical Control) đã tạo ra một bước ngoặt, thay đổi hoàn toàn cục diện của ngành sản xuất và nâng tầm gia công đột dập CNC lên vị thế dẫn đầu.

Công nghệ CNC đã thay thế sự điều khiển thủ công bằng các thuật toán chính xác của máy tính, loại bỏ các yếu tố sai số của con người và mở ra một kỷ nguyên mới của tự động hóa và sự linh hoạt.

Giờ đây, thay vì phải chế tạo những bộ khuôn cồng kềnh, các nhà sản xuất có thể lập trình trực tiếp từ các bản vẽ kỹ thuật số, cho phép máy móc tự động thực hiện các thao tác đột, cắt, tạo hình với độ chính xác và tốc độ không thể so sánh.

Đây chính là cuộc cách mạng đã dân chủ hóa việc sản xuất kim loại tấm, giúp các doanh nghiệp ở mọi quy mô có thể tạo ra các sản phẩm chất lượng cao một cách hiệu quả.

Gia công đột dập CNC là gì?

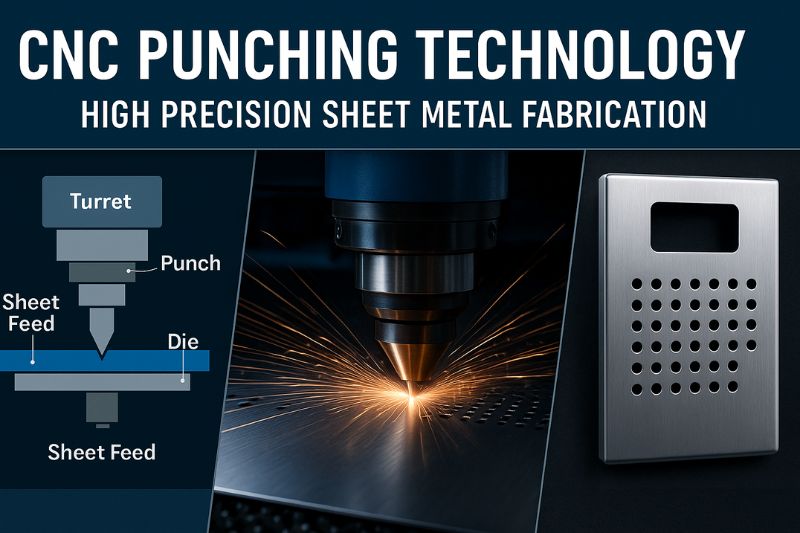

Gia công đột dập CNC là một quy trình sản xuất trừ vật liệu (subtractive manufacturing) tinh vi, trong đó một máy ép công suất lớn được điều khiển hoàn toàn bằng máy tính để thực hiện các thao tác cắt, đột lỗ, và định hình trên một tấm kim loại phẳng dựa trên một tệp thiết kế kỹ thuật số.

Cốt lõi của công nghệ này là “bộ não” CNC, có khả năng diễn giải các dòng lệnh từ tệp thiết kế (thường ở định dạng CAD) và chuyển chúng thành các chuyển động cơ học chính xác của máy.

Máy đột dập CNC, thường được gọi là máy đột tháp pháo (turret punch press), được trang bị một “tháp pháo” có thể xoay, chứa hàng chục công cụ đột (punches) và khuôn (dies) với các hình dạng và kích thước khác nhau, sẵn sàng được lựa chọn và sử dụng một cách tự động.

Nguyên lý vận hành của một máy đột dập CNC là sự phối hợp nhịp nhàng giữa việc định vị tấm phôi và việc thực hiện lực đột, tất cả đều được tự động hóa.

Quy trình này có thể được tóm tắt qua các bước sau:

- Thiết kế (CAD):

- Kỹ sư tạo ra một bản vẽ 2D hoặc 3D của chi tiết cần sản xuất bằng phần mềm Thiết kế có sự hỗ trợ của máy tính (CAD).

- Lập trình (CAM):

- Bản vẽ CAD được nhập vào phần mềm Sản xuất có sự hỗ trợ của máy tính (CAM).

- Phần mềm này sẽ tối ưu hóa quá trình gia công, chẳng hạn như sắp xếp các chi tiết trên tấm phôi (nesting) để giảm thiểu vật liệu thừa và xác định trình tự đột tối ưu để tiết kiệm thời gian.

- Kết quả cuối cùng là một tệp mã G-code, ngôn ngữ mà máy CNC có thể hiểu được.

- Thiết lập máy:

- Người vận hành nạp tấm kim loại lên bàn máy, nơi nó được kẹp chặt bởi các kẹp khí nén.

- Họ cũng đảm bảo rằng tất cả các công cụ cần thiết đã có sẵn trong tháp pháo của máy.

- Thực thi:

- Máy CNC đọc tệp G-code.

- Bàn máy di chuyển tấm kim loại theo trục X và Y để định vị chính xác vị trí cần gia công dưới đầu đột.

- Đồng thời, tháp pháo xoay để chọn đúng công cụ.

- Cuối cùng, một búa thủy lực (ram) tác động một lực cực lớn lên công cụ đột, đẩy nó xuyên qua tấm kim loại để tạo ra lỗ hoặc vết cắt mong muốn.

- Quá trình này được lặp lại hàng trăm, thậm chí hàng nghìn lần mỗi phút cho đến khi chi tiết được hoàn thành.

Sự khác biệt căn bản giữa đột dập CNC và đột dập truyền thống nằm ở tính linh hoạt của bộ công cụ.

Trong khi đột dập truyền thống yêu cầu một bộ khuôn đúc duy nhất, đắt tiền cho mỗi sản phẩm, thì đột dập CNC lại sử dụng một thư viện các công cụ tiêu chuẩn (tròn, vuông, chữ nhật, oval…) để “vẽ” nên biên dạng của sản phẩm bằng cách kết hợp nhiều nhát đột nhỏ.

Điều này giúp loại bỏ hoàn toàn chi phí và thời gian làm khuôn, khiến nó trở thành lựa chọn lý tưởng cho việc tạo mẫu, sản xuất các đơn hàng số lượng nhỏ đến trung bình và các sản phẩm có thiết kế thay đổi thường xuyên.

Bảng 1: So sánh Gia công đột dập CNC và Đột dập truyền thống

| Tiêu chí | Gia công đột dập CNC | Đột dập truyền thống (Dập khuôn) |

|---|---|---|

| Chi phí ban đầu | Thấp (Không cần khuôn chuyên dụng) | Rất cao (Chi phí thiết kế và chế tạo khuôn) |

| Tính linh hoạt | Rất cao (Dễ dàng thay đổi thiết kế bằng phần mềm) | Rất thấp (Phải làm lại khuôn mới khi thay đổi thiết kế) |

| Thời gian chuẩn bị | Nhanh (Chỉ cần lập trình) | Rất lâu (Cần thời gian chế tạo và lắp đặt khuôn) |

| Số lượng phù hợp | Tạo mẫu, đơn hàng nhỏ đến trung bình | Sản xuất hàng loạt số lượng rất lớn |

| Độ phức tạp chi tiết | Cao (Có thể tạo các hình dạng phức tạp, dập nổi, tạo gân) | Hạn chế (Phụ thuộc vào khả năng chế tạo khuôn) |

| Tốc độ/chi tiết | Chậm hơn cho các chi tiết đơn giản | Rất nhanh khi sản xuất hàng loạt |

| Chi phí/chi tiết | Thấp cho số lượng nhỏ, cao hơn cho số lượng lớn | Rất cao cho số lượng nhỏ, rất thấp cho số lượng lớn |

Ưu điểm vượt trội của phương pháp gia công đột dập CNC

Phương pháp gia công đột dập CNC mang lại một loạt các lợi ích chiến lược, giúp các doanh nghiệp nâng cao chất lượng sản phẩm, tối ưu hóa chi phí và tăng cường khả năng cạnh tranh trên thị trường.

Ưu điểm hàng đầu của đột dập CNC là độ chính xác và tính nhất quán gần như hoàn hảo, một yếu tố không thể đạt được bằng các phương pháp thủ công.

Vì toàn bộ quá trình được điều khiển bởi các thuật toán máy tính, mỗi nhát đột được định vị với sai số cực nhỏ, thường nằm trong khoảng ±0.1mm.

Điều này đảm bảo rằng mọi sản phẩm trong một lô hàng, từ chiếc đầu tiên đến chiếc cuối cùng, đều giống hệt nhau về kích thước và hình dạng.

Sự chính xác này đặc biệt quan trọng trong các ngành công nghiệp lắp ráp, nơi các bộ phận phải khớp với nhau một cách hoàn hảo, chẳng hạn như trong sản xuất thiết bị điện tử hay linh kiện ô tô.

Tốc độ sản xuất được cải thiện một cách đáng kể nhờ vào khả năng tự động hóa của công nghệ CNC.

Một khi đã được lập trình, máy có thể hoạt động liên tục 24/7 mà chỉ cần sự giám sát tối thiểu từ con người, giúp loại bỏ thời gian chết và tăng thông lượng sản xuất.

Các máy đột dập hiện đại có thể thực hiện hàng trăm đến hơn một nghìn nhát đột mỗi phút.

Hơn nữa, các tính năng tự động như thay dao và cấp phôi tự động giúp giảm thiểu thời gian chuyển đổi giữa các công việc khác nhau, qua đó tối ưu hóa hiệu suất tổng thể của dây chuyền sản xuất.

Tính linh hoạt trong thiết kế là một trong những thế mạnh nổi bật nhất của gia công đột dập CNC.

Các nhà sản xuất có thể dễ dàng chuyển từ việc sản xuất một sản phẩm này sang một sản phẩm hoàn toàn khác chỉ bằng cách tải một chương trình mới.

Điều này cho phép thực hiện các thay đổi thiết kế vào phút chót, tạo ra các phiên bản sản phẩm khác nhau, hoặc sản xuất các đơn hàng tùy chỉnh mà không phải chịu gánh nặng về chi phí và thời gian liên quan đến việc chế tạo khuôn mẫu mới.

Khả năng thích ứng nhanh chóng này là một lợi thế cạnh tranh vô giá trong một thị trường luôn biến động.

Việc tối ưu hóa chi phí được thể hiện rõ rệt qua nhiều khía cạnh.

Thứ nhất, chi phí nhân công giảm do một người vận hành có thể giám sát nhiều máy cùng lúc.

Thứ hai, việc loại bỏ chi phí làm khuôn cho các đơn hàng nhỏ và vừa giúp tiết kiệm một khoản đầu tư ban đầu đáng kể.

Thứ ba, các phần mềm CAM hiện đại tích hợp các thuật toán “nesting” thông minh, tự động sắp xếp các chi tiết trên tấm kim loại một cách tối ưu nhất để giảm lượng phế liệu đến mức tối thiểu.

Sự kết hợp của các yếu tố này giúp hạ giá thành sản phẩm cuối cùng.

Cuối cùng, công nghệ này cho phép các nhà thiết kế và kỹ sư hiện thực hóa những ý tưởng phức tạp mà trước đây được cho là không khả thi.

Máy đột dập CNC không chỉ tạo ra các lỗ và đường cắt đơn giản.

Chúng có thể thực hiện một loạt các thao tác tạo hình phức tạp trong cùng một quy trình, bao gồm:

- Tạo gân tăng cứng (Ribs): Tăng độ cứng cho các tấm kim loại mỏng.

- Dập nổi (Embossing): Tạo logo hoặc các chi tiết trang trí nổi.

- Tạo mang cá (Louvers): Tạo các khe thông gió.

- Taro ren (Tapping): Tạo ren trực tiếp trên tấm kim loại.

- Vát mép (Countersinking): Chuẩn bị lỗ để bắt vít đầu phẳng.

Khả năng tích hợp nhiều công đoạn vào một quy trình duy nhất không chỉ giúp tiết kiệm thời gian mà còn nâng cao chất lượng và chức năng của sản phẩm.

Ứng dụng của gia công đột dập CNC trong thực tế

Nhờ vào sự linh hoạt và hiệu quả, gia công đột dập CNC đã trở thành một công nghệ không thể thiếu, hiện diện trong hầu hết các lĩnh vực của đời sống và sản xuất.

Trong ngành công nghiệp điện và điện tử, đột dập CNC là công nghệ chủ lực để sản xuất các loại vỏ máy, tủ điện, tủ rack server và các tấm panel điều khiển.

Các sản phẩm này đòi hỏi phải có độ chính xác cao để lắp ráp các linh kiện điện tử, đồng thời phải có các lỗ, khe cắm và khe thông gió được bố trí chính xác.

Đột dập CNC đáp ứng hoàn hảo các yêu cầu này, cho phép tạo ra các sản phẩm tùy chỉnh phù hợp với mọi loại thiết bị một cách nhanh chóng và kinh tế.

Ngành công nghiệp ô tô, xe máy và chế tạo máy cũng phụ thuộc rất nhiều vào các chi tiết được sản xuất bằng phương pháp này.

Hàng loạt các bộ phận như giá đỡ, khung gầm, pát treo, vỏ bảo vệ và các chi tiết kết cấu khác đều được chế tạo bằng đột dập CNC.

Công nghệ này đảm bảo các bộ phận có độ bền và độ chính xác cần thiết để chịu được các điều kiện vận hành khắc nghiệt, đồng thời giúp giảm trọng lượng của xe và máy móc thông qua việc sử dụng các thiết kế tối ưu.

Trong lĩnh vực sản xuất hàng gia dụng, các sản phẩm quen thuộc như vỏ máy giặt, mặt sau tủ lạnh, khung lò vi sóng, và các bộ phận của máy điều hòa không khí thường được tạo ra bằng đột dập CNC.

Công nghệ này không chỉ đáp ứng các yêu cầu về chức năng mà còn cả về thẩm mỹ, tạo ra các bề mặt nhẵn mịn, các lỗ thông hơi có hoa văn và các chi tiết dập nổi tinh xảo, góp phần nâng cao giá trị của sản phẩm cuối cùng.

Một lĩnh vực ứng dụng ngày càng phát triển là trang trí nội thất và kiến trúc.

Các kiến trúc sư và nhà thiết kế đang sử dụng đột dập CNC để tạo ra những sản phẩm độc đáo như vách ngăn kim loại có hoa văn, tấm ốp mặt dựng tòa nhà, trần kim loại trang trí và các loại biển hiệu quảng cáo.

Khả năng tạo ra gần như bất kỳ mẫu hoa văn nào trên kim loại đã mở ra những chân trời sáng tạo mới, mang lại vẻ đẹp hiện đại và tinh tế cho các không gian kiến trúc.

Bảng 2: Các ngành công nghiệp ứng dụng Gia công đột dập CNC

| Ngành công nghiệp | Ví dụ sản phẩm | Lợi ích chính |

|---|---|---|

| Điện – Điện tử | Tủ điện, vỏ máy tính, tủ rack, panel điều khiển | Độ chính xác cao, tạo khe thông gió, linh hoạt |

| Ô tô – Xe máy | Giá đỡ động cơ, pát treo, chi tiết khung gầm | Độ bền, giảm trọng lượng, sản xuất linh hoạt |

| Hàng gia dụng | Vỏ máy giặt, khung lò vi sóng, linh kiện tủ lạnh | Thẩm mỹ cao, chi phí thấp cho sản xuất hàng loạt |

| Nội thất & Kiến trúc | Vách ngăn CNC, tấm ốp mặt dựng, trần kim loại | Tự do sáng tạo, tạo hoa văn phức tạp, độc đáo |

| Y tế | Vỏ thiết bị y tế, khay dụng cụ, giường bệnh | Vật liệu an toàn (inox), bề mặt dễ vệ sinh, chính xác |

| Nông nghiệp | Linh kiện máy nông nghiệp, hệ thống sàng lọc | Độ bền cao, chống chịu môi trường khắc nghiệt |

Gia công đột dập Inox bằng công nghệ CNC – Thách thức và Giải pháp

Gia công đột dập inox (thép không gỉ) bằng công nghệ CNC là một trong những thử thách kỹ thuật lớn nhất trong ngành gia công kim loại tấm, nhưng cũng là lĩnh vực thể hiện rõ nhất sức mạnh của công nghệ này.

Inox là một vật liệu được ưa chuộng nhờ khả năng chống ăn mòn, vẻ ngoài sáng bóng và tính vệ sinh, nhưng chính những đặc tính này lại khiến nó trở nên khó gia công.

Các thách thức chính bao gồm độ cứng và độ bền kéo cao, đòi hỏi lực đột lớn hơn nhiều so với thép carbon thông thường.

Ngoài ra, inox có xu hướng “chai cứng” (work-hardening) rất nhanh tại điểm gia công, nghĩa là nó trở nên cứng hơn sau mỗi lần bị biến dạng, gây mài mòn nhanh chóng cho các công cụ đột.

Để giải quyết những thách thức này, Công ty gia công cơ khí chính xác Minh Triệu áp dụng một loạt các giải pháp kỹ thuật và công nghệ tiên tiến.

Đầu tiên, chúng tôi sử dụng các máy đột dập CNC có công suất lớn, khả năng cung cấp lực đột mạnh mẽ và ổn định để cắt xuyên qua tấm inox một cách dứt khoát.

Điều này giúp tạo ra các vết cắt và lỗ đột sắc nét, sạch sẽ, không có bavia (cạnh sắc), đảm bảo cả tính thẩm mỹ và an toàn cho sản phẩm.

Việc lựa chọn công cụ đột cũng vô cùng quan trọng.

Chúng tôi sử dụng các công cụ được làm từ thép công cụ cao cấp, có lớp phủ đặc biệt (như TiN hoặc TiCN) để tăng độ cứng bề mặt và khả năng chống mài mòn, kéo dài tuổi thọ của công cụ khi làm việc với vật liệu cứng như inox.

Một yếu tố quan trọng khác là kiểm soát nhiệt.

Mặc dù đột dập là một quá trình gia công nguội, ma sát giữa công cụ và vật liệu vẫn sinh ra một lượng nhiệt đáng kể, đặc biệt là khi đột với tốc độ cao.

Đối với inox, việc kiểm soát nhiệt độ là cực kỳ quan trọng để tránh làm biến dạng vật liệu và quan trọng hơn là để bảo toàn cấu trúc vi mô, thứ quyết định đến khả năng chống ăn mòn của nó.

Các máy CNC hiện đại cho phép điều chỉnh tốc độ và lực đột, kết hợp với việc sử dụng dung dịch làm mát khi cần thiết, để giữ cho quá trình gia công luôn ở trạng thái tối ưu.

Nhờ vào sự kiểm soát chính xác của máy CNC, việc gia công đột dập inox có thể đạt được độ chính xác cao, đáp ứng các tiêu chuẩn khắt khe của ngành y tế, thực phẩm và dược phẩm.

Các sản phẩm như khay dụng cụ phẫu thuật, bàn chế biến thực phẩm hay vỏ thiết bị phòng sạch đều yêu cầu bề mặt hoàn hảo, không có vết xước hay cạnh sắc có thể chứa vi khuẩn.

Công nghệ đột dập CNC, khi được thực hiện bởi đội ngũ kỹ sư và kỹ thuật viên lành nghề tại Minh Triệu, chính là chìa khóa để tạo ra những sản phẩm inox chất lượng cao, đáp ứng mọi yêu cầu về kỹ thuật và thẩm mỹ.

Quy trình gia công đột dập CNC chuyên nghiệp tại công ty gia công cơ khí chính xác Minh Triệu

Để đảm bảo mọi sản phẩm đều đạt chất lượng cao nhất và đáp ứng đúng tiến độ, Công ty gia công cơ khí chính xác Minh Triệu đã xây dựng một quy trình làm việc chuyên nghiệp và minh bạch, bao gồm 6 bước cốt lõi:

- Bước 1: Tiếp nhận yêu cầu & Bản vẽ:

- Quy trình của chúng tôi bắt đầu khi nhận được yêu cầu từ khách hàng.

- Đội ngũ kinh doanh và kỹ thuật sẽ làm việc chặt chẽ với bạn để hiểu rõ mục đích sử dụng sản phẩm, các yêu cầu kỹ thuật và phân tích kỹ lưỡng các bản vẽ được cung cấp (hỗ trợ các định dạng phổ biến như DWG, DXF, STEP…).

- Nếu khách hàng chỉ có ý tưởng, chúng tôi sẵn sàng hỗ trợ tư vấn và phát triển thiết kế.

- Bước 2: Tư vấn & Báo giá:

- Dựa trên các thông tin đã thu thập, các kỹ sư giàu kinh nghiệm của Minh Triệu sẽ đưa ra những tư vấn chuyên sâu về việc lựa chọn vật liệu (thép, inox, nhôm, đồng…), độ dày phù hợp và các phương án tối ưu hóa thiết kế để tăng tính khả thi trong sản xuất và giảm chi phí.

- Sau đó, một bản báo giá chi tiết, rõ ràng và cạnh tranh sẽ được gửi đến khách hàng.

- Bước 3: Lập trình CNC:

- Sau khi khách hàng xác nhận đơn hàng và bản vẽ cuối cùng, các kỹ sư lập trình của chúng tôi sẽ sử dụng phần mềm CAM tiên tiến để chuyển đổi bản vẽ thành ngôn ngữ máy tính (G-code).

- Trong giai đoạn này, mọi yếu tố như đường chạy dao, thứ tự đột, lựa chọn công cụ và cách sắp xếp phôi đều được tính toán cẩn thận để tối ưu hóa thời gian và vật liệu.

- Bước 4: Tiến hành gia công:

- Tệp lập trình sẽ được nạp vào hệ thống máy đột dập CNC hiện đại.

- Dưới sự giám sát của các kỹ thuật viên lành nghề, máy sẽ tự động thực hiện toàn bộ quá trình gia công một cách chính xác theo đúng lập trình đã thiết lập.

- Bước 5: Kiểm tra chất lượng (KCS):

- Chất lượng là ưu tiên hàng đầu của chúng tôi.

- Mỗi sản phẩm sau khi ra khỏi máy đều phải trải qua một quy trình kiểm tra chất lượng nghiêm ngặt.

- Đội ngũ KCS (Kiểm soát chất lượng) sử dụng các dụng cụ đo lường chính xác như thước kẹp điện tử, panme, máy đo 2D để đảm bảo mọi kích thước, dung sai và yêu cầu kỹ thuật khác đều tuân thủ tuyệt đối so với bản vẽ.

- Bước 6: Bàn giao & Thanh toán:

- Các sản phẩm đạt chuẩn sẽ được làm sạch, đóng gói cẩn thận để tránh trầy xước trong quá trình vận chuyển và bàn giao đúng tiến độ đã cam kết.

- Chúng tôi hỗ trợ nhiều hình thức giao hàng linh hoạt để thuận tiện nhất cho khách hàng.

- Quy trình thanh toán được thực hiện theo các điều khoản đã thỏa thuận trong hợp đồng.

Tại sao nên chọn dịch vụ gia công đột dập CNC của công ty gia công cơ khí chính xác Minh Triệu?

Giữa rất nhiều lựa chọn trên thị trường, Công ty gia công cơ khí chính xác Minh Triệu tự tin là đối tác tin cậy hàng đầu, mang đến cho khách hàng những giá trị vượt trội dựa trên các nền tảng vững chắc.

Năng lực sản xuất của chúng tôi được xây dựng trên một hệ thống máy móc CNC hiện đại, được đầu tư bài bản và nhập khẩu từ các thương hiệu hàng đầu thế giới như Amada, Trumpf.

Những cỗ máy này không chỉ đảm bảo độ chính xác vượt trội mà còn có tốc độ và hiệu suất cao, cho phép chúng tôi đáp ứng các đơn hàng lớn trong thời gian ngắn mà vẫn duy trì chất lượng đồng đều.

Tài sản quý giá nhất của Minh Triệu chính là đội ngũ nhân sự.

Chúng tôi tự hào có một đội ngũ kỹ sư, lập trình viên và kỹ thuật viên vận hành máy không chỉ được đào tạo bài bản mà còn tích lũy nhiều năm kinh nghiệm thực chiến.

Sự am hiểu sâu sắc về vật liệu, công nghệ và khả năng giải quyết các vấn đề kỹ thuật phức tạp của họ là yếu tố then chốt đảm bảo sự thành công cho mọi dự án.

Chúng tôi xây dựng uy tín dựa trên cam kết không lay chuyển về chất lượng sản phẩm và tiến độ giao hàng.

Chúng tôi hiểu rằng sự chậm trễ của chúng tôi có thể ảnh hưởng đến cả một dây chuyền sản xuất của khách hàng.

Vì vậy, mọi công đoạn trong quy trình của Minh Triệu đều được quản lý chặt chẽ để đảm bảo sản phẩm được giao đúng hẹn và đạt chất lượng như đã cam kết.

Bằng việc liên tục cải tiến quy trình, ứng dụng công nghệ và tối ưu hóa vận hành, chúng tôi có thể cung cấp cho khách hàng một mức giá cạnh tranh mà không phải hy sinh chất lượng.

Chúng tôi luôn nỗ lực mang đến giải pháp có lợi nhất về mặt kinh tế, giúp khách hàng tối ưu hóa ngân sách cho dự án của mình.

Với kinh nghiệm dày dặn trong việc xử lý đa dạng các loại vật liệu, từ thép, nhôm, đồng cho đến các loại vật liệu khó như inox, chúng tôi có đủ năng lực để đáp ứng mọi yêu cầu của khách hàng.

Đặc biệt, kinh nghiệm chuyên sâu trong lĩnh vực gia công đột dập inox đã giúp Minh Triệu trở thành một chuyên gia được nhiều đối tác trong các ngành đòi hỏi tiêu chuẩn cao tin tưởng lựa chọn.

Kết luận

Qua những phân tích chi tiết, có thể khẳng định rằng gia công đột dập CNC không còn là một lựa chọn, mà đã trở thành một yêu cầu tất yếu đối với ngành sản xuất kim loại tấm hiện đại.

Công nghệ này mang đến sự kết hợp hoàn hảo giữa độ chính xác, tốc độ, tính linh hoạt và hiệu quả chi phí, cho phép tạo ra các sản phẩm chất lượng cao, đáp ứng được sự phức tạp ngày càng tăng của các thiết kế kỹ thuật.

Từ việc chế tạo các linh kiện vi mô trong ngành điện tử đến việc sản xuất các tấm ốp kiến trúc quy mô lớn, đột dập CNC đã chứng tỏ vai trò không thể thay thế của mình.

Đặc biệt, với khả năng chinh phục những vật liệu khó tính như inox, nó đã mở ra những ứng dụng mới trong các lĩnh vực đòi hỏi tiêu chuẩn vệ sinh và độ bền cao nhất.

Việc đầu tư và làm chủ công nghệ này chính là chìa khóa để các doanh nghiệp nâng cao năng lực cạnh tranh và đón đầu các xu hướng sản xuất của tương lai.

Nếu bạn đang tìm kiếm một đối tác chuyên nghiệp, có đủ năng lực và tâm huyết để biến những bản vẽ thiết kế của mình thành những sản phẩm kim loại hoàn hảo, đừng ngần ngại liên hệ với chúng tôi.

Công ty gia công cơ khí chính xác Minh Triệu luôn sẵn sàng lắng nghe và đồng hành cùng bạn.