Gia công cơ khí chinh xác

Chế Tạo Phôi Bằng Phương Pháp Gia Công Áp Lực: Toàn Tập Công Nghệ Từ A-Z

Cập nhật lần cuối 3 Tháng 7, 2025 bởi nthung

Trong lĩnh vực cơ khí chế tạo, việc tạo ra một sản phẩm hoàn chỉnh luôn bắt đầu từ một công đoạn nền tảng và tối quan trọng: chế tạo phôi.

Đây là quá trình định hình sơ bộ cho chi tiết trước khi tiến hành các bước gia công tinh xảo hơn.

Một trong những công nghệ chế tạo phôi ưu việt và phổ biến nhất, đóng vai trò xương sống cho nhiều ngành công nghiệp nặng, chính là chế tạo phôi bằng phương pháp gia công áp lực.

Về cốt lõi, gia công áp lực là gì? Đó là một nhóm các phương pháp công nghệ sử dụng ngoại lực cực lớn, như lực ép, va đập, hoặc cán, để tác động lên kim loại ở trạng thái rắn, buộc nó phải biến dạng theo một khuôn dạng định trước mà không phá vỡ cấu trúc.

Quá trình này không chỉ tạo ra hình dáng mong muốn mà còn mang lại một lợi ích vô giá: cải thiện đáng kể cơ tính của vật liệu, làm cho sản phẩm cuối cùng trở nên bền bỉ và cứng cáp hơn rất nhiều so với vật liệu ban đầu.

Bài viết này sẽ là một cẩm nang toàn diện, dẫn dắt bạn đi sâu vào thế giới của công nghệ gia công áp lực.

Chúng ta sẽ cùng nhau làm sáng tỏ bản chất của phương pháp gia công áp lực là gì, khám phá từng phương pháp gia công áp lực phổ biến như cán, rèn, ép, kéo và dập tấm.

Đồng thời, bài viết sẽ phân tích một cách khách quan những ưu điểm vượt trội và các hạn chế cố hữu của công nghệ này.

Đặc biệt, một phần quan trọng sẽ được dành để so sánh trực diện giữa gia công áp lực và công nghệ đúc, cung cấp những góc nhìn đa chiều giúp bạn hiểu rõ khi nào nên chọn phôi và phương pháp chế tạo phôi nào là tối ưu nhất cho từng ứng dụng cụ thể.

Toàn bộ kiến thức này không chỉ hữu ích cho sinh viên và kỹ sư cơ khí mà còn cho bất kỳ ai muốn tìm hiểu về quy trình tạo ra những sản phẩm kim loại chất lượng cao xung quanh chúng ta.

Bản Chất Của Phương Pháp Gia Công Áp Lực Là Gì?

Bản chất của phương pháp gia công áp lực là quá trình kỹ thuật dựa trên nguyên lý cơ bản về tính dẻo của kim loại, sử dụng các dạng ngoại lực có kiểm soát để làm biến dạng vĩnh viễn vật thể kim loại ở trạng thái rắn, qua đó định hình sản phẩm và đồng thời tái cấu trúc vi mô bên trong để nâng cao cơ tính.

Khác với gia công cắt gọt (loại bỏ vật liệu) hay công nghệ đúc (nung chảy vật liệu), gia công áp lực bảo toàn toàn bộ khối lượng kim loại ban đầu và “nhào nặn” nó thành một dạng mới bền vững hơn.

Toàn bộ quá trình này hoạt động dựa trên khả năng trượt của các mặt tinh thể trong cấu trúc mạng của kim loại dưới tác động của lực ngoài, cho phép các nguyên tử di chuyển đến vị trí mới mà không phá vỡ các liên kết kim loại, từ đó tạo ra sự biến dạng mà không gây nứt vỡ.

Nền tảng khoa học của công nghệ này nằm ở khả năng biến dạng dẻo, một đặc tính cố hữu của hầu hết các kim loại và hợp kim.

Khi một lực tác động vượt qua giới hạn đàn hồi nhưng chưa tới giới hạn bền của vật liệu, kim loại sẽ bắt đầu biến dạng dẻo, nghĩa là nó sẽ giữ nguyên hình dạng mới ngay cả khi đã loại bỏ ngoại lực.

Quá trình gia công áp lực khai thác triệt để đặc tính này.

Nó không chỉ đơn thuần là thay đổi kích thước hình học, mà còn là một quá trình “luyện” kim loại.

Các lực tác động mạnh mẽ sẽ ép vỡ các hạt tinh thể thô to ban đầu, sắp xếp lại chúng thành các hạt nhỏ hơn, mịn và đồng đều hơn.

Đồng thời, các khuyết tật vi mô như lỗ rỗ khí, rỗ co trong thỏi vật liệu ban đầu sẽ bị hàn kín lại.

Kết quả là tạo ra một cấu trúc thớ kim loại liên tục, chạy dọc theo biên dạng của sản phẩm, giúp tăng cường vượt trội độ bền kéo, độ dẻo dai và khả năng chống mỏi của chi tiết.

Để kiểm soát quá trình và đạt được các mục tiêu kỹ thuật khác nhau, người ta chia gia công áp lực thành hai trạng thái chính: gia công nóng và gia công nguội.

- Gia công nóng (Hot Working):

- Là quá trình biến dạng kim loại ở nhiệt độ cao hơn nhiệt độ kết tinh lại của nó.

- Ở nhiệt độ này, kim loại trở nên cực kỳ mềm dẻo, cho phép thực hiện các biến dạng lớn với lực tác động nhỏ hơn.

- Quá trình kết tinh lại xảy ra đồng thời với biến dạng, giúp liên tục làm mới cấu trúc hạt, ngăn ngừa hiện tượng biến cứng, và giữ cho vật liệu luôn dẻo.

- Gia công nguội (Cold Working):

- Là quá trình biến dạng kim loại ở nhiệt độ phòng hoặc thấp hơn nhiệt độ kết tinh lại.

- Quá trình này đòi hỏi lực tác động lớn hơn nhiều và làm cho kim loại bị biến cứng (work hardening) – tức là trở nên cứng hơn, bền hơn nhưng đồng thời cũng giòn hơn.

- Gia công nguội thường được áp dụng ở các công đoạn cuối để tạo ra sản phẩm có độ chính xác kích thước cao và chất lượng bề mặt bóng đẹp.

Việc lựa chọn giữa gia công nóng và nguội phụ thuộc vào vật liệu, mức độ biến dạng yêu cầu và các yêu cầu về cơ tính, độ chính xác của sản phẩm cuối cùng.

Bảng So Sánh Gia Công Nóng và Gia Công Nguội

Để làm rõ hơn sự khác biệt, dưới đây là bảng so sánh chi tiết giữa hai trạng thái gia công này:

| Tiêu Chí | Gia Công Nóng | Gia Công Nguội |

|---|---|---|

| Nhiệt độ gia công | Cao hơn nhiệt độ kết tinh lại | Thấp hơn nhiệt độ kết tinh lại |

| Lực biến dạng | Thấp, dễ dàng thực hiện biến dạng lớn | Cao, đòi hỏi máy móc công suất lớn |

| Hiện tượng biến cứng | Không xảy ra (do có kết tinh lại) | Xảy ra, làm tăng độ cứng, độ bền |

| Độ chính xác kích thước | Thấp (do co ngót khi nguội và oxy hóa) | Cao, dung sai nhỏ |

| Chất lượng bề mặt | Kém (thường có lớp vảy oxit) | Tốt, bóng đẹp, không cần gia công thêm |

| Cấu trúc hạt | Hạt được tinh chế, đồng đều | Hạt bị kéo dài theo hướng biến dạng |

| Ứng dụng chính | Giai đoạn tạo phôi thô, biến dạng lớn | Giai đoạn hoàn thiện, tăng cứng bề mặt, cải thiện độ chính xác |

| Ví dụ | Cán nóng thép tấm, rèn phôi trục | Cán nguội thép lá, kéo dây điện |

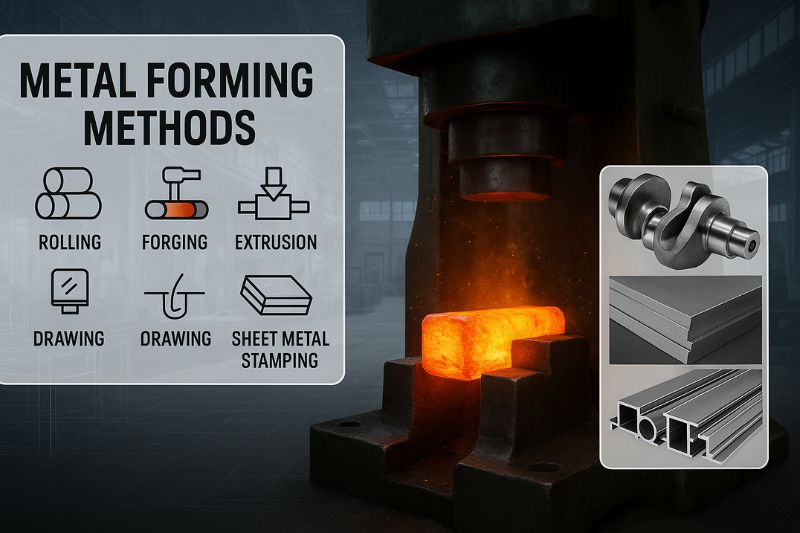

Các Phương Pháp Gia Công Áp Lực Phổ Biến Nhất Hiện Nay

Thế giới của công nghệ gia công áp lực vô cùng đa dạng, bao gồm nhiều phương pháp chuyên biệt được phát triển để đáp ứng các yêu cầu khác nhau về hình dạng, kích thước, và vật liệu sản phẩm.

Mỗi phương pháp gia công áp lực có nguyên lý hoạt động và phạm vi ứng dụng riêng, góp phần tạo nên sự phong phú của ngành công nghiệp chế tạo.

Dưới đây là 5 phương pháp phổ biến và quan trọng nhất.

Cán kim loại

Cán là phương pháp biến dạng kim loại bằng cách cho phôi đi qua khe hở giữa hai hoặc nhiều trục cán quay ngược chiều nhau, làm giảm tiết diện ngang và tăng chiều dài của phôi.

Lực ma sát giữa trục cán và phôi sẽ kéo phôi vào khe hở, và lực ép từ các trục cán sẽ gây ra biến dạng dẻo.

Đây là phương pháp có năng suất cực kỳ cao, là trái tim của ngành công nghiệp luyện kim để sản xuất các sản phẩm kim loại dạng bán thành phẩm.

Quá trình cán được phân thành hai loại chính là cán nóng và cán nguội.

Cán nóng được dùng để phá vỡ cấu trúc thô của thỏi đúc, tạo ra các sản phẩm có kích thước lớn như thép tấm, thép hình (U, I, V, L), thép thanh, đường ray xe lửa.

Sau đó, các sản phẩm này có thể được tiếp tục đưa qua quá trình cán nguội.

Cán nguội giúp tạo ra các sản phẩm mỏng hơn với độ chính xác và chất lượng bề mặt vượt trội, ví dụ như thép lá dùng trong sản xuất vỏ ô tô, tôn lợp, vỏ đồ hộp.

Công nghệ cán hiện đại sử dụng các hệ thống máy cán phức tạp với nhiều cặp trục để thực hiện quá trình biến dạng một cách hiệu quả và chính xác.

Rèn kim loại (Rèn tự do và rèn khuôn)

Rèn là một trong những phương pháp gia công kim loại cổ xưa nhất, sử dụng lực đập hoặc lực ép tĩnh để định hình kim loại.

Lực tác động này buộc kim loại phải “chảy” và điền vào không gian mong muốn, đồng thời tổ chức lại các thớ kim loại chạy dọc theo biên dạng chi tiết, tạo ra các sản phẩm có độ bền và độ dai va đập vượt trội.

Chính vì đặc tính này, rèn là phương pháp không thể thay thế để chế tạo phôi cho các chi tiết chịu tải trọng nặng và yêu cầu độ tin cậy cực cao.

Có hai phương pháp rèn chính:

- Rèn tự do (Open-die forging):

- Phôi kim loại được đặt giữa hai đế phẳng (hoặc có hình dạng đơn giản) và được định hình bằng các nhát búa hoặc lực ép.

- Người thợ rèn sẽ xoay lật phôi để tạo ra hình dạng mong muốn.

- Phương pháp này linh hoạt, không tốn chi phí làm khuôn phức tạp, phù hợp để chế tạo các chi tiết đơn chiếc, kích thước lớn như trục tuabin, trục tàu thủy.

- Rèn khuôn (Closed-die forging):

- Phôi kim loại được đặt trong một bộ khuôn gồm hai nửa có hình dạng lòng khuôn là hình ảnh âm bản của chi tiết cần tạo.

- Khi khuôn đóng lại, kim loại bị ép và buộc phải điền đầy toàn bộ lòng khuôn.

- Phương pháp này cho năng suất cao, độ chính xác tốt, tạo ra các sản phẩm hàng loạt như tay biên, trục khuỷu, bánh răng, các dụng cụ cầm tay (búa, cờ lê, kìm).

Ép kim loại

Ép kim loại (Extrusion) là phương pháp mà một khối kim loại (phôi) được đẩy hoặc ép chảy qua một lỗ định hình trên một dụng cụ gọi là khuôn ép (die), tạo ra sản phẩm có tiết diện ngang không đổi và giống hệt biên dạng của lỗ khuôn.

Hãy tưởng tượng quá trình này giống như nặn kem đánh răng ra khỏi tuýp.

Ép thường được thực hiện ở trạng thái nóng để giảm lực ép cần thiết và tăng khả năng biến dạng của vật liệu.

Phương pháp này là lựa chọn lý tưởng để sản xuất các sản phẩm dạng thanh, ống hoặc các biên dạng phức tạp mà phương pháp cán khó thực hiện được.

Ngành công nghiệp nhôm ứng dụng công nghệ ép một cách rộng rãi nhất để tạo ra các thanh nhôm định hình dùng trong xây dựng (khung cửa, vách kính), tản nhiệt, và các chi tiết máy.

Ngoài nhôm, ép còn được dùng cho đồng, magie và các hợp kim của chúng.

Ưu điểm lớn của ép là khả năng tạo ra các biên dạng rất phức tạp chỉ trong một bước gia công, với chất lượng bề mặt tốt và độ chính xác cao.

Kéo kim loại

Kéo kim loại (Drawing) là quá trình làm giảm tiết diện của phôi (thường là dạng thanh, ống, hoặc dây) bằng cách kéo nó qua một lỗ định hình của khuôn kéo.

Không giống như ép (lực đẩy từ phía sau), kéo sử dụng lực căng từ phía trước để kéo vật liệu qua khuôn.

Quá trình kéo hầu như luôn được thực hiện ở trạng thái nguội để tận dụng hiện tượng biến cứng, giúp sản phẩm cuối cùng có độ bền cao, độ chính xác kích thước vượt trội và bề mặt cực kỳ bóng mịn.

Ứng dụng tiêu biểu nhất của phương pháp kéo là sản xuất các loại dây kim loại với đường kính từ lớn đến siêu nhỏ, như dây điện, dây cáp, dây đàn, lưới thép.

Ngoài ra, kéo còn được dùng để sản xuất các loại ống và thanh chính xác cao, phục vụ trong các ngành y tế (ống tiêm), ô tô (ống dẫn nhiên liệu), và chế tạo máy.

Mỗi lần đi qua khuôn, tiết diện của vật liệu chỉ giảm một lượng nhỏ, do đó để tạo ra các sản phẩm có đường kính rất nhỏ, quá trình kéo phải được thực hiện lặp đi lặp lại qua nhiều khuôn có kích thước lỗ giảm dần.

Dập tấm

Dập tấm (Sheet Metal Stamping) là một nhóm các quy trình gia công áp lực nguội sử dụng máy ép và bộ khuôn chuyên dụng để cắt, uốn, và tạo hình các sản phẩm từ phôi kim loại dạng tấm mỏng.

Đây là công nghệ sản xuất hàng loạt với tốc độ cực nhanh, là nền tảng của vô số ngành công nghiệp sản xuất hàng tiêu dùng và công nghiệp.

Các hoạt động chính trong dập tấm bao gồm:

- Cắt (Shearing/Blanking): Cắt một phôi có hình dạng mong muốn ra khỏi một tấm kim loại lớn hơn.

- Uốn (Bending): Tạo ra các góc uốn trên tấm kim loại.

- Dập vuốt (Deep Drawing): Biến một phôi phẳng thành một chi tiết rỗng, có chiều sâu (ví dụ như vỏ lon, nồi, chảo).

- Tạo hình (Forming): Tạo ra các đường gân, đường cong, hoặc các hình dạng phức tạp khác trên bề mặt tấm.

Ứng dụng của dập tấm có mặt ở khắp mọi nơi: từ những chi tiết thân vỏ phức tạp của ô tô, xe máy, máy bay; các sản phẩm gia dụng như vỏ tủ lạnh, máy giặt, lò vi sóng; cho đến các linh kiện điện tử nhỏ bé trong điện thoại và máy tính.

Ưu và Nhược Điểm Của Công Nghệ Gia Công Áp Lực

Bất kỳ một công nghệ nào cũng tồn tại song song những thế mạnh và điểm yếu, và công nghệ gia công áp lực cũng không ngoại lệ.

Việc hiểu rõ các khía cạnh này là yếu tố then chốt để các kỹ sư và nhà sản xuất có thể chọn phôi và phương pháp chế tạo phôi một cách hiệu quả, tối ưu hóa cả về kỹ thuật lẫn kinh tế.

Ưu điểm vượt trội

Các lợi ích mà phương pháp gia công áp lực mang lại là vô cùng to lớn, khiến nó trở thành lựa chọn hàng đầu cho việc sản xuất các chi tiết yêu cầu hiệu suất cao.

- Cải thiện cơ tính vật liệu:

- Đây là ưu điểm đắt giá nhất.

- Quá trình biến dạng dẻo giúp làm nhỏ và đồng đều hóa cấu trúc hạt, hàn kín các khuyết tật vi mô và tạo ra cấu trúc thớ kim loại liên tục.

- Kết quả là sản phẩm có độ bền, độ cứng, độ dẻo dai và khả năng chống mỏi cao hơn hẳn so với phôi đúc hoặc phôi được gia công từ thanh vật liệu thông thường.

- Tiết kiệm vật liệu tối đa:

- So với gia công cắt gọt (phương pháp loại bỏ vật liệu để tạo hình), gia công áp lực là công nghệ “bảo toàn vật liệu”.

- Hầu như không có vật liệu bị lãng phí dưới dạng phoi vụn.

- Điều này không chỉ giúp giảm chi phí nguyên vật liệu mà còn thân thiện với môi trường hơn, đặc biệt khi sản xuất với số lượng lớn.

- Năng suất sản xuất cực cao:

- Các phương pháp như cán, dập tấm, rèn khuôn có thể được tự động hóa cao, cho phép sản xuất hàng loạt sản phẩm với tốc độ chóng mặt.

- Điều này giúp giảm đáng kể giá thành trên mỗi đơn vị sản phẩm và đáp ứng được nhu cầu của thị trường lớn.

- Đạt được chất lượng bề mặt tốt:

- Đặc biệt với các quy trình gia công nguội như cán nguội, kéo, dập tấm, sản phẩm tạo ra có bề mặt nhẵn bóng và độ chính xác kích thước cao.

- Điều này giúp giảm thiểu hoặc loại bỏ hoàn toàn các công đoạn gia công tinh sau đó, tiết kiệm thời gian và chi phí.

Một số hạn chế cần cân nhắc

Bên cạnh những ưu điểm không thể phủ nhận, công nghệ này cũng có những giới hạn nhất định mà người sử dụng cần phải lưu tâm.

- Khó tạo hình các chi tiết phức tạp:

- Do kim loại biến dạng ở trạng thái rắn, khả năng “chảy” của nó bị hạn chế hơn nhiều so với kim loại lỏng trong phương pháp đúc.

- Vì vậy, việc chế tạo các chi tiết có hình dạng quá phức tạp, có thành mỏng và dày không đều, hoặc có các hốc, lỗ bên trong là rất khó khăn hoặc không thể thực hiện được.

- Chi phí đầu tư ban đầu rất lớn:

- Các thiết bị sử dụng trong gia công áp lực như máy cán, máy ép thủy lực, máy búa, và đặc biệt là các bộ khuôn rèn, khuôn dập, đều là những cỗ máy khổng lồ, đòi hỏi đầu tư tài chính ban đầu cực kỳ tốn kém.

- Chi phí thiết kế và chế tạo khuôn mẫu cũng rất cao, do đó công nghệ này chỉ thực sự hiệu quả về mặt kinh tế khi sản xuất với số lượng rất lớn.

- Yêu cầu vật liệu phải có tính dẻo tốt:

- Phương pháp này chỉ áp dụng được cho các kim loại và hợp kim có khả năng biến dạng dẻo tốt như thép carbon thấp, nhôm, đồng, titan.

- Nó không phù hợp với các vật liệu giòn như gang hoặc các loại thép có hàm lượng carbon quá cao, vì chúng sẽ bị nứt vỡ dưới tác động của lực thay vì biến dạng.

Danh Sách Tổng Hợp Ưu và Nhược Điểm

- Ưu điểm:

- Cơ tính sản phẩm được nâng cao (bền hơn, dai hơn).

- Tổ chức hạt kim loại mịn và đồng đều.

- Tạo ra cấu trúc thớ có lợi cho khả năng chịu lực.

- Hệ số sử dụng vật liệu cao, ít phế liệu.

- Năng suất cao, phù hợp sản xuất hàng loạt.

- Có khả năng tạo ra sản phẩm với độ chính xác và chất lượng bề mặt tốt (gia công nguội).

- Nhược điểm:

- Khó khăn khi chế tạo sản phẩm có hình dạng phức tạp.

- Chi phí đầu tư cho máy móc và khuôn mẫu rất cao.

- Không áp dụng được cho các vật liệu giòn.

- Sản phẩm gia công nóng có độ chính xác và chất lượng bề mặt thấp.

- Có thể tồn tại ứng suất dư trong sản phẩm gia công nguội.

So Sánh: Chọn Phôi và Phương Pháp Chế Tạo Phôi – Áp Lực vs. Đúc

Việc chọn phôi và phương pháp chế tạo phôi phù hợp là một trong những quyết định kỹ thuật quan trọng nhất, ảnh hưởng trực tiếp đến chất lượng, giá thành và hiệu suất của sản phẩm cuối cùng.

Hai “gã khổng lồ” trong lĩnh vực này là công nghệ gia công áp lực và công nghệ chế tạo phôi bằng phương pháp đúc.

Hiểu được sự khác biệt cốt lõi giữa chúng sẽ giúp đưa ra lựa chọn tối ưu.

Bảng So Sánh Toàn Diện: Gia Công Áp Lực và Đúc

Bảng dưới đây cung cấp một cái nhìn tổng quan và trực diện về hai phương pháp này trên các tiêu chí quan trọng nhất.

| Tiêu chí | Chế Tạo Phôi Bằng Gia Công Áp Lực | Công Nghệ Chế Tạo Phôi Bằng Đúc |

|---|---|---|

| Bản chất | Biến dạng dẻo kim loại ở trạng thái rắn | Nung chảy kim loại và rót vào khuôn ở trạng thái lỏng |

| Cơ tính | Rất tốt, thớ kim loại bền chặt, cấu trúc mịn, độ bền và độ dai cao | Thấp hơn, cấu trúc hạt không định hướng, có thể có rỗ khí, khuyết tật |

| Hình dạng | Khó tạo hình phức tạp, hạn chế với các chi tiết rỗng, có hốc bên trong | Rất linh hoạt, dễ tạo hình phức tạp, chi tiết có thành mỏng, rỗng |

| Vật liệu | Yêu cầu kim loại có tính dẻo tốt (thép, đồng, nhôm…) | Áp dụng cho hầu hết các kim loại và hợp kim, kể cả vật liệu giòn (gang) |

| Năng suất | Rất cao khi sản xuất hàng loạt (cán, dập) | Trung bình, phụ thuộc vào công nghệ đúc (đúc áp lực có năng suất cao) |

| Chi phí | Đầu tư ban đầu rất cao, nhưng giá thành/sản phẩm rẻ khi sản xuất lớn | Đầu tư ban đầu thấp hơn, nhưng chi phí/sản phẩm có thể cao hơn |

| Độ chính xác | Tốt, đặc biệt với gia công nguội | Phụ thuộc vào phương pháp, đúc áp lực và đúc mẫu chảy cho độ chính xác cao |

Ma Trận Hỗ Trợ Ra Quyết Định

Để đơn giản hóa việc lựa chọn, bạn có thể tham khảo ma trận quyết định dưới đây, dựa trên các yêu cầu phổ biến trong thực tế sản xuất.

| Tình Huống / Yêu Cầu | Lựa Chọn Ưu Tiên | Lý Do |

|---|---|---|

| Chi tiết yêu cầu độ bền và độ tin cậy cực cao (vd: tay biên ô tô) | Gia Công Áp Lực (Rèn) | Cấu trúc thớ kim loại được tối ưu hóa giúp chịu tải trọng động và chống mỏi tốt nhất. |

| Chi tiết có hình dạng rất phức tạp, nhiều gân, hốc (vd: vỏ hộp số) | Đúc | Kim loại lỏng có thể điền đầy các không gian phức tạp mà biến dạng rắn không thể. |

| Sản xuất hàng loạt số lượng cực lớn với biên dạng đơn giản (vd: vỏ lon) | Gia Công Áp Lực (Dập) | Tốc độ sản xuất cực nhanh, giá thành trên mỗi sản phẩm rất thấp. |

| Cần chế tạo từ vật liệu giòn như gang xám | Đúc | Gang không có tính dẻo để có thể gia công áp lực, chỉ có thể nung chảy và rót khuôn. |

| Ngân sách đầu tư ban đầu thấp, sản xuất số lượng ít hoặc thử nghiệm | Đúc (Đúc cát) | Chi phí làm khuôn cát rất rẻ, linh hoạt cho sản xuất đơn chiếc hoặc loạt nhỏ. |

| Sản phẩm yêu cầu tiết diện không đổi và dài (vd: thanh nhôm định hình) | Gia Công Áp Lực (Ép) | Phương pháp hiệu quả nhất để tạo ra các biên dạng đồng nhất trên chiều dài lớn. |

Tóm lại, không có phương pháp nào là tốt nhất một cách tuyệt đối.

Lựa chọn tối ưu là sự cân bằng giữa các yếu tố: yêu cầu cơ tính, sự phức tạp của hình học, loại vật liệu, và quy mô sản xuất.

Một kỹ sư giỏi là người biết kết hợp và lựa chọn phương pháp phù hợp nhất cho từng bài toán cụ thể.

Các Câu Hỏi Thường Gặp (FAQ)

Dưới đây là phần giải đáp một số câu hỏi phổ biến liên quan đến công nghệ chế tạo phôi bằng phương pháp gia công áp lực, giúp bạn củng cố và làm rõ hơn kiến thức đã đọc.

Câu 1: Gia công áp lực có làm thay đổi thành phần hóa học của vật liệu không?

Trả lời: Không, về cơ bản gia công áp lực là một quá trình biến đổi vật lý, không phải hóa học.

Nó chủ yếu làm thay đổi cấu trúc vi mô (kích thước và hình dạng của các hạt tinh thể) và cấu trúc vĩ mô (hình dạng của chi tiết), từ đó cải thiện các đặc tính cơ học như độ bền và độ cứng.

Thành phần hóa học của hợp kim, tức là tỷ lệ của các nguyên tố cấu thành, được giữ nguyên trong suốt quá trình.

Tuy nhiên, cần lưu ý rằng trong gia công nóng, bề mặt kim loại có thể bị oxy hóa do tiếp xúc với không khí ở nhiệt độ cao, tạo thành một lớp vảy oxit, nhưng đây là sự thay đổi ở bề mặt chứ không phải trong toàn bộ khối vật liệu.

Câu 2: Tại sao rèn được coi là phương pháp cho ra sản phẩm có cơ tính tốt nhất?

Trả lời: Rèn được xem là “vua” của các phương pháp gia công áp lực về mặt nâng cao cơ tính vì một lý do đặc biệt gọi là “dòng chảy thớ” (grain flow).

Trong quá trình rèn, đặc biệt là rèn khuôn, các hạt tinh thể không chỉ bị ép nhỏ lại mà còn bị buộc phải sắp xếp thành các đường thớ chạy liên tục, uốn lượn theo đúng biên dạng của chi tiết.

Hãy tưởng tượng các thớ này giống như các sợi gỗ trong một tấm ván.

Nếu bạn cắt một hình cong từ ván, các sợi gỗ sẽ bị cắt đứt, làm yếu đi cấu trúc.

Nhưng nếu bạn uốn cong tấm ván, các sợi gỗ sẽ chạy dọc theo đường cong, giữ nguyên sự liên kết và độ bền.

Tương tự, dòng chảy thớ trong chi tiết rèn giúp nó chống lại tải trọng, va đập và sự phá hủy do mỏi tốt hơn rất nhiều so với chi tiết đúc (có cấu trúc hạt ngẫu nhiên) hoặc chi tiết gia công cắt gọt (có các thớ bị cắt ngang).

Câu 3: Chọn phương pháp chế tạo phôi cần dựa vào những yếu tố nào?

Trả lời: Việc lựa chọn phương pháp chế tạo phôi tối ưu là một bài toán kỹ thuật tổng hợp, cần xem xét kỹ lưỡng trên nhiều yếu tố.

Dưới đây là 4 yếu tố chính và quan trọng nhất cần phải cân nhắc:

- Vật liệu của chi tiết:

- Đây là yếu tố quyết định đầu tiên.

- Vật liệu có tính dẻo tốt (thép, nhôm, đồng) thì phù hợp với gia công áp lực.

- Vật liệu giòn (gang) hoặc khó biến dạng thì phải dùng phương pháp đúc.

- Hình dạng và kích thước của chi tiết:

- Các chi tiết có hình dạng phức tạp, có nhiều phần rỗng, thành mỏng thì đúc là lựa chọn hàng đầu.

- Các chi tiết có dạng tấm, thanh, dây hoặc các khối đặc yêu cầu độ bền cao thì gia công áp lực lại chiếm ưu thế.

- Yêu cầu về cơ tính và điều kiện làm việc:

- Nếu chi tiết phải làm việc trong điều kiện chịu tải trọng nặng, va đập, chịu mỏi (như trục khuỷu, tay biên), yêu cầu về cơ tính là cao nhất, khi đó gia công áp lực (cụ thể là rèn) là bắt buộc.

- Nếu chi tiết chỉ cần đảm bảo hình dáng và không chịu lực nhiều, đúc có thể là giải pháp kinh tế hơn.

- Số lượng sản phẩm cần sản xuất (Quy mô sản xuất):

- Nếu sản xuất đơn chiếc hoặc loạt nhỏ, chi phí làm khuôn cho gia công áp lực sẽ rất cao, khi đó đúc cát hoặc rèn tự do sẽ kinh tế hơn.

- Ngược lại, khi sản xuất hàng loạt với số lượng hàng ngàn, hàng triệu chiếc, chi phí đầu tư ban đầu cho máy móc và khuôn mẫu của gia công áp lực sẽ được phân bổ, làm cho giá thành mỗi sản phẩm trở nên rất rẻ.

Kết luận

Qua những phân tích chi tiết, có thể khẳng định rằng chế tạo phôi bằng phương pháp gia công áp lực là một lĩnh vực công nghệ nền tảng, không thể thiếu trong nền sản xuất hiện đại.

Bằng cách sử dụng lực để định hình kim loại ở trạng thái rắn, phương pháp này không chỉ tạo ra sản phẩm với hình dạng mong muốn mà còn mang lại giá trị cốt lõi là cải thiện vượt trội các đặc tính cơ học, tạo ra những chi tiết có độ bền và độ tin cậy cao nhất.

Từ những thanh thép xây dựng vững chắc, bộ vỏ xe hơi bóng bẩy, cho đến những chi tiết máy móc tinh vi, dấu ấn của công nghệ gia công áp lực hiện diện ở khắp mọi nơi.

Việc nắm vững bản chất, ưu nhược điểm của từng phương pháp cụ thể và biết cách so sánh nó với các công nghệ khác như đúc, sẽ mang lại lợi thế to lớn cho các kỹ sư, nhà thiết kế và nhà quản lý sản xuất.

Đó là chìa khóa để tạo ra những sản phẩm không chỉ tốt về mặt kỹ thuật, mà còn tối ưu về mặt kinh tế.

Hy vọng rằng bài viết này đã cung cấp cho bạn một cái nhìn toàn cảnh và sâu sắc về một trong những công nghệ chế tạo quan trọng nhất của ngành cơ khí.

- Nếu bạn có bất kỳ thắc mắc nào về việc lựa chọn phương pháp gia công, đừng ngần ngại để lại bình luận bên dưới!

- Liên hệ với chúng tôi để nhận tư vấn về các giải pháp gia công cơ khí chính xác và chế tạo phôi chuyên nghiệp.

Bạn đang tìm kiếm một công ty gia công cơ khí chính xác để thực hiện các giải pháp rèn, cán, dập hoặc ép kim loại?

➤ Hãy liên hệ ngay với công ty gia công cơ khí chính xác để được tư vấn chuyên sâu và báo giá chi tiết theo từng yêu cầu kỹ thuật.