Gia công cơ khí chinh xác

Độ Nhám Bề Mặt Là Gì và Tại Sao Nó Tối Quan Trọng Trong Cơ Khí?

Cập nhật lần cuối 26 Tháng 6, 2025 bởi nthung

Độ nhám bề mặt là một đặc tính kỹ thuật định lượng các mấp mô vi mô tồn tại trên bề mặt của một vật thể, đóng vai trò là chỉ tiêu cốt lõi để đánh giá chất lượng và chức năng của chi tiết.

Trên thực tế, không một quy trình sản xuất nào có thể tạo ra một bề mặt hoàn toàn phẳng ở cấp độ nguyên tử; thay vào đó, chúng luôn để lại một “dấu vân tay” vi mô gọi là kết cấu bề mặt.

Việc kiểm soát chặt chẽ độ nhám có ảnh hưởng sâu sắc và trực tiếp đến hiệu suất hoạt động, độ bền mỏi, khả năng chống mài mòn, và cả tính thẩm mỹ của sản phẩm cuối cùng.

Tầm quan trọng của nó bao trùm nhiều lĩnh vực công nghệ cao, từ kỹ thuật cơ khí chính xác, công nghiệp ô tô, hàng không vũ trụ cho đến sản xuất thiết bị điện tử, y sinh và quang học.

Bài viết này sẽ cung cấp một hành trình khám phá toàn diện về thế giới của độ nhám bề mặt, được cấu trúc một cách có hệ thống để bạn đọc có thể tiếp cận vấn đề từ cơ bản đến chuyên sâu.

Trước hết, chúng ta sẽ làm rõ các định nghĩa nền tảng, phân biệt độ nhám với các loại sai lệch bề mặt khác.

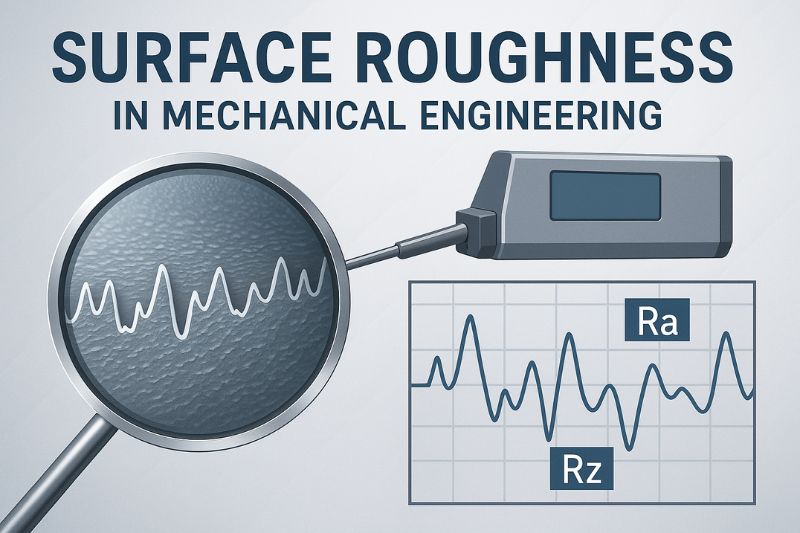

Tiếp theo, bài viết sẽ đi sâu phân tích các thông số đánh giá định lượng phổ biến như Ra và Rz, làm sáng tỏ ý nghĩa và cách chúng được ký hiệu trên bản vẽ kỹ thuật.

Chúng ta cũng sẽ điều tra các nguyên nhân gốc rễ hình thành nên độ nhám từ quá trình gia công, đồng thời trình bày các phương pháp đo lường hiện đại.

Cuối cùng, phần quan trọng nhất sẽ phân tích chi tiết những ảnh hưởng sâu rộng của độ nhám đến đặc tính của sản phẩm và đề xuất các phương pháp hiệu quả để kiểm soát và cải thiện nó, qua đó giúp các kỹ sư và nhà thiết kế đưa ra những quyết định tối ưu trong sản xuất.

Độ nhám bề mặt là gì?

Độ nhám bề mặt, hay kết cấu bề mặt vi mô (micro-topography), là tập hợp các sai lệch có bước sóng ngắn và tần số cao hình thành trên bề mặt thực của một chi tiết.

Các mấp mô này là kết quả không thể tránh khỏi của quá trình gia công, chẳng hạn như vết hằn của dụng cụ cắt, hoặc do các hiện tượng vật lý khác như sự kết tinh của vật liệu.

Để hiểu rõ về độ nhám, điều quan trọng là phải phân biệt giữa hai khái niệm cơ bản: bề mặt danh nghĩa và bề mặt thực.

- Bề mặt danh nghĩa (Nominal Surface):

- Đây là bề mặt lý tưởng, hoàn hảo về mặt hình học, được quy định trên bản vẽ kỹ thuật.

- Nó không có bất kỳ sai lệch nào và đóng vai trò là chuẩn mực để so sánh.

- Bề mặt thực (Real Surface): Đây là bề mặt tồn tại trên chi tiết sau khi đã qua chế tạo.

- Nó luôn chứa đựng các sai lệch ở nhiều cấp độ khác nhau so với bề mặt danh nghĩa.

Độ nhám chính là một thành phần của bề mặt thực, đặc trưng cho những sai lệch ở cấp độ vi mô, quyết định đến các tương tác tiếp xúc, ma sát và mài mòn của chi tiết.

Phân biệt các loại sai lệch bề mặt

Bề mặt thực của một chi tiết bao gồm tổ hợp của nhiều loại sai lệch khác nhau, được phân loại dựa trên bước sóng và nguyên nhân hình thành của chúng.

Việc phân biệt rõ ràng các loại sai lệch này là yêu cầu tiên quyết để có thể chẩn đoán và kiểm soát chất lượng bề mặt một cách chính xác.

- Độ nhám (Roughness):

- Đây là sai lệch có bước sóng ngắn nhất, thường được tạo ra bởi dấu vết của lưỡi cắt, hạt mài, hoặc các quá trình gia công tinh khác.

- Nó được xem là sai lệch cấp vi mô.

- Độ sóng (Waviness):

- Đây là sai lệch có bước sóng dài hơn độ nhám, thường có dạng gợn sóng tuần hoàn.

- Nguyên nhân chính gây ra độ sóng là các rung động trong hệ thống công nghệ (máy, dao, đồ gá, chi tiết), sự không ổn định của quá trình cắt, hoặc sự biến dạng do nhiệt.

- Sai lệch hình dạng (Form Error):

- Đây là sai lệch có bước sóng dài nhất, thể hiện sự khác biệt tổng thể của bề mặt thực so với hình dạng hình học lý tưởng.

- Ví dụ bao gồm độ không phẳng của một mặt phẳng, độ không tròn của một hình trụ, hoặc độ không thẳng của một đường thẳng.

Bảng 1: So sánh các loại sai lệch bề mặt

| Đặc điểm | Độ nhám (Roughness) | Độ sóng (Waviness) | Sai lệch hình dạng (Form Error) |

|---|---|---|---|

| Bản chất | Sai lệch vi mô, tần số cao | Sai lệch có chu kỳ dài hơn | Sai lệch vĩ mô, tổng thể |

| Nguyên nhân chính | Vết dụng cụ cắt, hạt mài, ma sát | Rung động máy, biến dạng nhiệt | Lỗi gá đặt, độ võng của máy, mòn dẫn hướng |

| Ảnh hưởng điển hình | Ma sát, mài mòn, độ bền mỏi | Tiếng ồn, độ kín khít, rung động | Độ chính xác lắp ghép, chức năng hình học |

| Ví dụ | Vết xước li ti | Bề mặt gợn sóng | Mặt phẳng bị cong, trục bị côn |

Các thông số đánh giá độ nhám bề mặt

Để chuyển đổi một đặc tính vật lý phức tạp như độ nhám thành các giá trị có thể đo lường và so sánh được, các kỹ sư sử dụng một bộ các thông số biên độ (amplitude parameters) đã được tiêu chuẩn hóa quốc tế bởi các tổ chức như ISO và các tiêu chuẩn quốc gia như TCVN.

Các thông số này được tính toán từ một profile bề mặt (đường cắt ngang 2D của bề mặt) được đo bằng các thiết bị chuyên dụng.

Việc lựa chọn thông số nào để đánh giá phụ thuộc vào yêu cầu chức năng của bề mặt.

Thông số Ra (Sai lệch trung bình số học của profile)

Thông số Ra là sai lệch trung bình số học của tất cả các điểm trên profile so với đường trung tâm (centerline), được tính toán trên một chiều dài mẫu tiêu chuẩn (standard sampling length).

Về mặt khái niệm, nó biểu thị “độ cao trung bình” của các mấp mô, không phân biệt là đỉnh hay đáy.

Do tính đơn giản và khả năng cung cấp một cái nhìn tổng quan nhanh chóng, Ra đã trở thành thông số độ nhám được sử dụng rộng rãi nhất trên toàn thế giới trong các tài liệu kỹ thuật và kiểm soát chất lượng sản xuất.

Tuy nhiên, Ra có một hạn chế lớn: nó không thể phân biệt được các dạng profile khác nhau. Hai bề mặt có thể có cùng một giá trị Ra nhưng một bề mặt có các đỉnh nhọn và đáy rộng, trong khi bề mặt kia lại có các đỉnh tròn và đáy hẹp, dẫn đến các đặc tính làm việc hoàn toàn khác biệt.

Thông số Rz (Chiều cao mấp mô trung bình theo 10 điểm)

Thông số Rz cung cấp một phép đo nhạy hơn đối với các đỉnh và đáy cực trị, được định nghĩa là trung bình cộng của 5 chiều cao đỉnh cao nhất và 5 chiều sâu đáy thấp nhất trong giới hạn chiều dài chuẩn.

Không giống như Ra chỉ cho giá trị trung bình, Rz phản ánh rõ hơn về phạm vi biến thiên của các mấp mô.

Thông số này đặc biệt quan trọng trong các ứng dụng mà các đỉnh nhọn có thể gây ra rủi ro, chẳng hạn như:

- Bề mặt lắp ghép chịu áp lực: Các đỉnh nhọn có thể tạo ra các đường rò rỉ.

- Bề mặt chịu mài mòn: Các đỉnh cao sẽ chịu áp suất tiếp xúc cực lớn và bị mài mòn nhanh chóng.

- Bề mặt cần giữ dầu: Rz giúp đánh giá khả năng chứa dầu bôi trơn của các đáy.

Thông số Rq (Sai lệch trung bình toàn phương của profile)

Thông số Rq, hay còn gọi là giá trị RMS (Root Mean Square), được tính bằng cách lấy căn bậc hai của trung bình các bình phương của sai lệch profile.

Về mặt toán học, phép bình phương làm cho Rq luôn nhạy hơn với các đỉnh cao và đáy sâu so với Ra.

Do đó, Rq cung cấp một chỉ số thống kê đáng tin cậy hơn về sự phân bố của các mấp mô và thường được ưa chuộng trong các nghiên cứu khoa học, phân tích quang học và các ứng dụng đòi hỏi độ chính xác cao.

Ký hiệu độ nhám và các cấp chính xác

Trên bản vẽ kỹ thuật, yêu cầu về độ nhám bề mặt được chỉ định bằng một ký hiệu tiêu chuẩn trông giống như một dấu tick (✓).

- Ký hiệu cơ bản: Một dấu tick đơn giản chỉ ra rằng bề mặt cần được gia công nhưng không quy định phương pháp hay giá trị cụ thể.

- Chỉ định giá trị: Giá trị độ nhám yêu cầu (ví dụ, Ra 1.6) được ghi phía trên nhánh ngang của dấu tick.

- Chỉ định phương pháp: Nếu cần quy định phương pháp gia công (ví dụ, Mài), nó sẽ được ghi phía trên đường kéo dài của dấu tick.

Các tiêu chuẩn như TCVN 2511:2008 và ISO 1302 phân loại độ nhám thành 14 cấp, từ N14 (thô nhất) đến N1 (tinh nhất).

Mỗi cấp tương ứng với một khoảng giá trị Ra và Rz cụ thể.

Bảng 2: Các Cấp Độ Nhám Tiêu Biểu và Giá Trị Tương Ứng (TCVN 2511:2008)

| Cấp độ nhám | Ký hiệu cũ | Giá trị Ra (µm) | Giá trị Rz (µm) |

|---|---|---|---|

| N12 | ∇1 | 50 – 25 | 200 – 100 |

| N11 | ∇2 | 25 – 12.5 | 100 – 50 |

| N10 | ∇3 | 12.5 – 6.3 | 50 – 25 |

| N9 | ∇4 | 6.3 – 3.2 | 25 – 12.5 |

| N8 | ∇5 | 3.2 – 1.6 | 12.5 – 6.3 |

| N7 | ∇6 | 1.6 – 0.8 | 6.3 – 3.2 |

| N6 | ∇7 | 0.8 – 0.4 | 3.2 – 1.6 |

| N5 | ∇8 | 0.4 – 0.2 | 1.6 – 0.8 |

| N4 | ∇9 | 0.2 – 0.1 | 0.8 – 0.4 |

| N3 | ∇10 | 0.1 – 0.05 | 0.4 – 0.2 |

| N2 | ∇11 | 0.05 – 0.025 | 0.2 – 0.1 |

| N1 | ∇12 | < 0.025 | < 0.1 |

Nguyên nhân hình thành và các yếu tố ảnh hưởng

Độ nhám bề mặt không tự nhiên xuất hiện mà là sản phẩm trực tiếp của sự tương tác phức tạp giữa dụng cụ, vật liệu và máy móc trong quá trình sản xuất.

Hiểu rõ các yếu tố ảnh hưởng là bước đầu tiên để có thể kiểm soát và tối ưu hóa chất lượng bề mặt.

Ảnh hưởng từ quá trình gia công

Phương pháp gia công là yếu tố quyết định hàng đầu đến kết cấu bề mặt cuối cùng.

- Gia công cắt gọt (Tiện, Phay, Mài, Khoan…):

- Trong các phương pháp này, độ nhám chủ yếu được hình thành từ hai cơ chế: vết hình học của dụng cụ và sự biến dạng dẻo của vật liệu.

- Thông số cắt:

- Bước tiến dao (s) có ảnh hưởng lớn nhất; bước tiến càng lớn, các đỉnh nhám càng cách xa nhau và chiều cao nhám càng tăng.

- Tốc độ cắt (v) có ảnh hưởng phức tạp hơn; ở tốc độ thấp, vật liệu có thể bám vào lưỡi cắt (tạo lẹo dao), làm bề mặt xấu đi, trong khi ở tốc độ cao, bề mặt thường mịn hơn.

- Chiều sâu cắt (t) ảnh hưởng gián tiếp qua việc tăng lực cắt và rung động.

- Hình học dụng cụ cắt:

- Bán kính mũi dao (r) là một yếu tố quan trọng. Bán kính càng lớn, vết cắt càng được “là phẳng”, giúp giảm đáng kể độ nhám.

- Góc sắc và độ sắc của lưỡi cắt cũng tối quan trọng; một lưỡi dao mòn sẽ cày xới và xé vật liệu thay vì cắt gọt một cách sạch sẽ.

- Dung dịch trơn nguội:

- Việc sử dụng dung dịch trơn nguội (tưới nguội) hiệu quả giúp giảm ma sát, cuốn trôi phoi và ngăn ngừa lẹo dao, từ đó cải thiện đáng kể độ bóng bề mặt.

- Thông số cắt:

- Trong các phương pháp này, độ nhám chủ yếu được hình thành từ hai cơ chế: vết hình học của dụng cụ và sự biến dạng dẻo của vật liệu.

- Gia công không phoi (Đúc, Rèn, Dập):

- Đối với các phương pháp này, bề mặt của chi tiết gần như là một bản sao ngược của bề mặt khuôn hoặc dụng cụ.

- Do đó, chất lượng và độ nhám của khuôn là yếu tố quyết định. Ngoài ra, nhiệt độ và tốc độ nguội của vật liệu cũng có thể gây ra các sai lệch vi mô trên bề mặt.

Ảnh hưởng từ tính chất vật liệu

Vật liệu được gia công có những phản ứng khác nhau với dụng cụ cắt.

Vật liệu cứng và giòn (như gang) có xu hướng bị vỡ vụn ở mép cắt, tạo ra các mấp mô bất thường.

Ngược lại, các vật liệu mềm và dẻo (như nhôm, đồng) có thể bị biến dạng dẻo mạnh, dễ bị xé và tạo ra lẹo dao, dẫn đến bề mặt không đồng đều.

Ảnh hưởng từ hệ thống công nghệ

Toàn bộ hệ thống cơ khí bao gồm máy, đồ gá, dụng cụ cắt và chi tiết phải có độ cứng vững cao.

Bất kỳ sự thiếu ổn định hoặc rung động nào trong hệ thống này, dù là từ động cơ, bánh răng hay từ chính quá trình cắt, đều sẽ được “ghi lại” trên bề mặt chi tiết dưới dạng độ sóng hoặc các vết run (chatter), làm tăng độ nhám tổng thể.

Phương pháp đo lường và kiểm tra

Việc đo lường và kiểm tra độ nhám là một bước không thể thiếu trong quy trình đảm bảo chất lượng, được thực hiện bằng cả phương pháp định tính và định lượng.

Phương pháp so sánh định tính

Đây là phương pháp đơn giản, nhanh chóng và thường được sử dụng ngay tại xưởng sản xuất.

Nguyên lý của nó là so sánh bề mặt chi tiết cần kiểm tra với một bộ mẫu nhám tiêu chuẩn đã được chế tạo với các cấp độ nhám khác nhau.

Người kiểm tra có thể dùng mắt thường hoặc móng tay để cảm nhận và đưa ra đánh giá tương đối.

Danh sách các ưu và nhược điểm của phương pháp so sánh:

- Ưu điểm:

- Chi phí thấp.

- Thao tác nhanh, không cần cài đặt phức tạp.

- Tiện lợi cho việc kiểm tra nhanh tại chỗ.

- Nhược điểm:

- Độ chính xác thấp, mang tính chủ quan cao.

- Phụ thuộc nhiều vào kinh nghiệm và cảm nhận của người kiểm tra.

- Không cung cấp giá trị định lượng (Ra, Rz).

Phương pháp đo định lượng bằng thiết bị

Để có được kết quả chính xác và khách quan, các phòng thí nghiệm và bộ phận QC sử dụng các thiết bị đo lường chuyên dụng.

- Máy đo tiếp xúc (Stylus Profilometer):

- Đây là loại thiết bị phổ biến nhất.

- Nó hoạt động bằng cách cho một đầu dò có mũi rất nhọn (thường làm bằng kim cương) trượt trên bề mặt với một lực tiếp xúc rất nhỏ.

- Khi đầu dò di chuyển qua các đỉnh và đáy, chuyển động thẳng đứng của nó được một bộ chuyển đổi (thường là áp điện) ghi lại và biến thành tín hiệu điện.

- Tín hiệu này sau đó được khuếch đại, lọc số để tách riêng thành phần nhám và sóng, và cuối cùng được máy tính xử lý để tính toán ra hàng loạt các thông số như Ra, Rz, Rq…

- Máy đo không tiếp xúc (Optical Profilometer):

- Các công nghệ mới hơn cho phép đo lường bề mặt mà không cần tiếp xúc vật lý, loại bỏ nguy cơ làm trầy xước các bề mặt mềm hoặc nhạy cảm.

- Các máy này sử dụng ánh sáng làm công cụ đo, dựa trên các nguyên lý quang học phức tạp như giao thoa ánh sáng, kính hiển vi đồng tiêu, hoặc dịch chuyển tiêu điểm laser.

- Chúng có khả năng quét và tái tạo lại hình ảnh 3D của bề mặt với độ phân giải cực cao, cung cấp một lượng dữ liệu phong phú hơn nhiều so với máy đo tiếp xúc.

Bảng 3: So sánh Phương pháp Đo Tiếp Xúc và Không Tiếp Xúc

| Tiêu chí | Máy đo tiếp xúc (Stylus) | Máy đo không tiếp xúc (Optical) |

|---|---|---|

| Nguyên lý | Tiếp xúc cơ học, đầu dò trượt | Quang học (giao thoa, laser, đồng tiêu) |

| Tốc độ đo | Tương đối chậm | Rất nhanh, có thể quét cả một vùng |

| Độ chính xác | Cao, đáng tin cậy | Rất cao, đặc biệt ở chiều dọc (Z) |

| Nguy cơ hỏng mẫu | Có, có thể làm xước bề mặt mềm | Không, lý tưởng cho mẫu nhạy cảm |

| Độ dốc bề mặt | Có thể đo được độ dốc lớn | Bị giới hạn bởi góc phản xạ ánh sáng |

| Chi phí | Tương đối thấp đến trung bình | Cao đến rất cao |

Tầm quan trọng và ảnh hưởng của độ nhám

Độ nhám bề mặt không chỉ là một vấn đề thẩm mỹ mà còn có những ảnh hưởng sâu sắc đến gần như mọi khía cạnh trong hiệu suất và tuổi thọ của một chi tiết cơ khí.

Ảnh hưởng đến tính chất cơ học

- Ma sát và mài mòn:

- Các đỉnh nhám trên hai bề mặt tiếp xúc là những điểm chịu áp suất cục bộ cực lớn.

- Điều này làm tăng hệ số ma sát và thúc đẩy quá trình mài mòn theo nhiều cơ chế: các đỉnh bị cắt đứt (mài mòn do cày xới), bị gãy vỡ (mài mòn do mỏi) hoặc bị hàn dính vào nhau rồi vỡ ra (mài mòn do dính).

- Một bề mặt nhẵn hơn thường sẽ có ma sát thấp hơn và tuổi thọ cao hơn.

- Độ bền mỏi:

- Các đáy của profile nhám hoạt động như những điểm tập trung ứng suất vi mô.

- Khi chi tiết chịu tải trọng lặp đi lặp lại, các vết nứt tế vi sẽ dễ dàng hình thành tại những đáy nhám này và sau đó phát triển, dẫn đến sự phá hủy do mỏi ở mức ứng suất thấp hơn nhiều so với một chi tiết có bề mặt nhẵn bóng.

- Độ chính xác lắp ghép:

- Độ nhám ảnh hưởng trực tiếp đến dung sai và kiểu lắp ghép.

- Trong các mối ghép chặt (có độ dôi), độ nhám cao có thể bị san phẳng khi lắp, làm giảm độ dôi thực tế.

- Trong các mối ghép lỏng (có độ hở), độ nhám quyết định đến độ dày tối thiểu của màng dầu bôi trơn.

Ảnh hưởng đến tính chất vật lý và hóa học

- Khả năng chống ăn mòn:

- Một bề mặt càng nhám thì diện tích bề mặt thực tế (tính cả các sườn dốc của mấp mô) càng lớn, làm tăng tốc độ phản ứng hóa học với môi trường.

- Hơn nữa, các đáy nhám là nơi lý tưởng để hơi ẩm và các chất ăn mòn đọng lại, khởi phát quá trình ăn mòn cục bộ.

- Độ bám dính:

- Độ nhám đóng vai trò then chốt trong các quá trình sơn, phủ, mạ hoặc dán keo.

- Một bề mặt quá nhẵn sẽ không tạo đủ “điểm neo” cơ học cho lớp phủ bám vào.

- Ngược lại, một bề mặt có độ nhám phù hợp sẽ tăng cường đáng kể độ bám dính.

- Tính chất quang học:

- Đối với các chi tiết quang học như gương và thấu kính, độ nhám quyết định khả năng phản xạ và tán xạ ánh sáng.

- Bề mặt nhẵn bóng sẽ phản xạ ánh sáng một cách định hướng (phản xạ gương), trong khi bề mặt nhám sẽ khuếch tán ánh sáng theo nhiều hướng.

Ảnh hưởng đến chức năng làm việc

Danh sách các ảnh hưởng của độ nhám đến chức năng cụ thể:

- Vòng bi, bạc đạn: Bề mặt nhẵn làm giảm ma sát, sinh nhiệt và mài mòn, kéo dài tuổi thọ của vòng bi.

- Bánh răng: Độ nhám bề mặt răng ảnh hưởng đến hiệu suất truyền động, tiếng ồn và độ bền mỏi của răng.

- Xi lanh và piston: Cần một độ nhám được kiểm soát (thường là qua gia công doa) để tạo ra các rãnh chéo siêu nhỏ giúp giữ lại dầu bôi trơn, giảm ma sát mà vẫn đảm bảo độ kín khít.

- Các mối ghép làm kín: Bề mặt càng nhẵn thì khả năng làm kín của các vòng đệm (gasket) và phớt (seal) càng tốt, ngăn ngừa rò rỉ chất lỏng hoặc khí.

Các phương pháp cải thiện độ nhám bề mặt

Việc đạt được độ nhám bề mặt mong muốn đòi hỏi sự kết hợp giữa việc lựa chọn phương pháp gia công phù hợp và tối ưu hóa các thông số của quá trình đó.

Lựa chọn phương pháp gia công

Mỗi phương pháp gia công có một khả năng công nghệ giới hạn về độ nhám có thể đạt được.

Việc lựa chọn đúng phương pháp ngay từ đầu là yếu tố quyết định.

Bảng 4: Khả năng đạt Độ nhám của các Phương pháp Gia công điển hình

| Phương pháp gia công | Cấp độ nhám đạt được (TCVN) | Giá trị Ra điển hình (µm) |

|---|---|---|

| Đúc trong khuôn cát | N12 – N10 | 50 – 6.3 |

| Tiện thô | N9 – N8 | 6.3 – 1.6 |

| Phay tinh | N8 – N7 | 3.2 – 0.8 |

| Tiện tinh | N7 – N6 | 1.6 – 0.4 |

| Mài | N7 – N4 | 1.6 – 0.1 |

| Doa | N6 – N5 | 0.8 – 0.2 |

| Nghiền | N5 – N3 | 0.4 – 0.05 |

| Đánh bóng | N4 – N2 | 0.2 – 0.025 |

| Siêu tinh (Superfinishing) | N3 – N1 | 0.1 – 0.012 |

Tối ưu hóa quá trình gia công

Sau khi đã chọn phương pháp, việc tinh chỉnh các thông số là cần thiết để đạt kết quả tốt nhất.

Các chiến lược bao gồm:

- Giảm bước tiến dao (s).

- Tăng tốc độ cắt (v) trong một khoảng hợp lý.

- Sử dụng dụng cụ cắt có bán kính mũi dao lớn.

- Đảm bảo dao luôn sắc bén và thay thế kịp thời khi mòn.

- Sử dụng hệ thống tưới nguội hiệu quả.

- Tăng độ cứng vững của hệ thống máy – đồ gá – chi tiết để giảm thiểu rung động.

Xử lý bề mặt

Đây là các công đoạn cuối cùng được áp dụng để thay đổi hoặc cải thiện kết cấu bề mặt.

Các phương pháp phổ biến bao gồm phun bi (làm sạch, tăng độ bền mỏi), mài rung (làm sạch bavia và làm nhẵn các chi tiết nhỏ hàng loạt), hoặc đánh bóng điện hóa (làm bóng các bề mặt kim loại phức tạp).

Kết luận

Qua các phân tích chi tiết, có thể khẳng định rằng độ nhám bề mặt là một thông số kỹ thuật đa diện và có tầm quan trọng bậc nhất, vượt xa khỏi vai trò của một yếu tố thẩm mỹ đơn thuần.

Nó là một ngôn ngữ kỹ thuật cho phép chúng ta định lượng và kiểm soát một trong những đặc tính cơ bản nhất của vật chất, từ đó chi phối trực tiếp đến độ tin cậy, hiệu suất và tuổi thọ của mọi sản phẩm cơ khí.

Việc hiểu rõ các thông số, nắm bắt nguyên nhân hình thành, thành thạo các phương pháp đo lường và nhận thức được những ảnh hưởng sâu rộng của nó là kiến thức nền tảng không thể thiếu đối với mỗi kỹ sư, nhà thiết kế và chuyên gia kiểm soát chất lượng.

Trong bối cảnh công nghệ không ngừng phát triển, việc kiểm soát bề mặt ngày càng trở nên tinh vi hơn.

“Ít nhám hơn” không phải lúc nào cũng là “tốt hơn”; thay vào đó, mục tiêu là tạo ra một “bề mặt được thiết kế” (engineered surface) với một kết cấu tối ưu cho một chức năng cụ thể, dù đó là để giảm ma sát, tăng cường bám dính hay tương tác với các hệ thống sinh học.

Tương lai của lĩnh vực này hứa hẹn sẽ chứng kiến sự phát triển của các công nghệ đo lường ở cấp độ nano và việc áp dụng các kỹ thuật xử lý bề mặt tiên tiến, mở ra những khả năng mới trong các ngành công nghiệp đòi hỏi độ chính xác và hiệu suất đỉnh cao.

🔎 Bạn đang tìm đối tác gia công uy tín?

Khám phá dịch vụ từ công ty gia công cơ khí chính xác Minh Triệu với hệ thống máy CNC hiện đại, kiểm soát độ nhám bề mặt nghiêm ngặt.