Gia công cơ khí chinh xác

Vai Trò Sống Còn Của Chất Lỏng Cắt Gọt Trong Gia Công Cơ Khí Chính Xác

Cập nhật lần cuối 19 Tháng 6, 2025 bởi nthung

Trong thế giới của gia công cơ khí chính xác, nơi mọi chi tiết được đo lường bằng micromet và chất lượng bề mặt là thước đo của đẳng cấp, sự thành công không chỉ phụ thuộc vào những cỗ máy CNC hiện đại hay những dao cụ sắc bén.

Một yếu tố thường bị xem nhẹ nhưng lại giữ vai trò quyết định đến sự hoàn hảo của sản phẩm chính là chất lỏng cắt gọt.

Chất lỏng này, thường được biết đến với tên gọi dầu cắt gọt kim loại hay dầu tưới nguội, thực hiện một sứ mệnh kép vô cùng quan trọng: nó vừa làm mát vùng gia công đang chịu nhiệt độ cực cao, vừa bôi trơn để giảm thiểu ma sát tàn khốc giữa dao cụ và phôi, qua đó trở thành nền tảng không thể thiếu để đạt được dung sai chặt chẽ và độ bóng bề mặt vượt trội.

Thiếu đi sự hỗ trợ của nó, ngay cả những hệ thống máy móc tiên tiến nhất cũng khó có thể tạo ra sản phẩm đạt chuẩn, tuổi thọ dao cụ suy giảm và chi phí sản xuất leo thang.

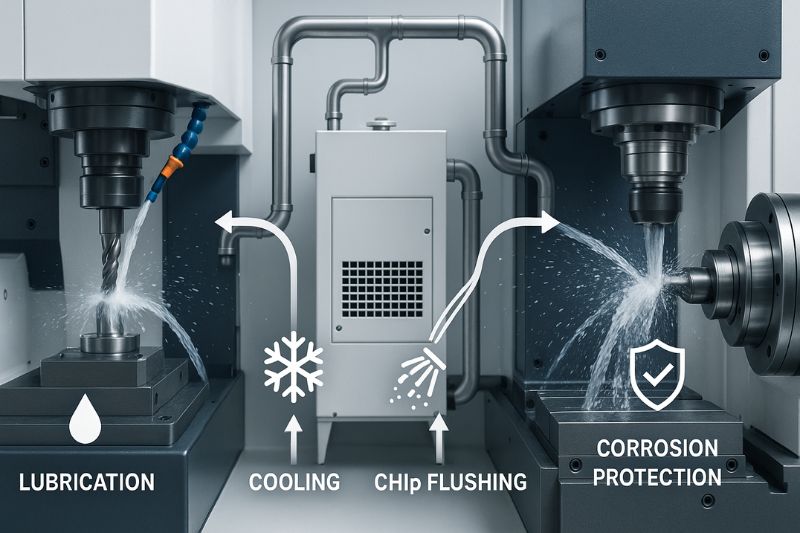

Để cung cấp một cái nhìn toàn diện và sâu sắc về “người hùng thầm lặng” này, bài viết sẽ đi sâu phân tích từng khía cạnh cốt lõi, bắt đầu từ việc làm sáng tỏ bốn vai trò nền tảng: bôi trơn, làm mát, rửa trôi và chống gỉ.

Việc hiểu rõ cơ chế hoạt động của từng vai trò sẽ lý giải tại sao chất lỏng cắt gọt lại có ảnh hưởng sâu sắc đến độ chính xác và chất lượng gia công.

Tiếp theo, bài viết sẽ hệ thống hóa các loại chất lỏng cắt gọt phổ biến, từ dầu không pha nước đến các loại dầu pha nước đa dạng, đồng thời cung cấp một bộ tiêu chí khoa học giúp các kỹ sư và nhà quản lý lựa chọn được sản phẩm phù hợp nhất cho từng ứng dụng cụ thể.

Cuối cùng, chúng ta sẽ khám phá các phương pháp quản lý, bảo dưỡng và tối ưu hóa hiệu quả sử dụng chất lỏng cắt gọt, bao gồm cả những xu hướng công nghệ mới, nhằm mục đích không chỉ nâng cao chất lượng sản phẩm mà còn tối ưu hóa chi phí và hướng tới một nền sản xuất bền vững.

Các Vai Trò Cốt Lõi Của Chất Lỏng Cắt Gọt Trong Gia Công Chính Xác

Trong quá trình gia công cơ khí chính xác, chất lỏng cắt gọt không đơn thuần là một chất phụ trợ mà là một thành phần công nghệ thực thụ, thực hiện đồng thời nhiều chức năng sống còn.

Sự tương tác phức tạp của các chức năng này tạo ra một môi trường lý tưởng để biến một khối vật liệu thô thành một chi tiết cơ khí hoàn hảo.

Bôi trơn (Lubrication) – Chìa Khóa Giảm Ma Sát, Bảo Vệ Bề Mặt

Chức năng bôi trơn của chất lỏng cắt gọt là tạo ra một lớp màng phim cực mỏng nhưng bền vững tại các bề mặt tiếp xúc quan trọng, giúp giảm thiểu ma sát một cách triệt để.

Lớp màng này, hoạt động dưới điều kiện áp suất và nhiệt độ khắc nghiệt, hình thành giữa lưỡi cắt và phôi, cũng như giữa mặt trước của dao và phoi đang hình thành.

Trong môi trường gia công kim loại, hai cơ chế bôi trơn chính thường xảy ra.

Thứ nhất là bôi trơn thủy động (hydrodynamic lubrication), nơi một lớp dầu đủ dày ngăn cách hoàn toàn hai bề mặt chuyển động tương đối.

Thứ hai, và phổ biến hơn trong cắt gọt, là bôi trơn biên (boundary lubrication), nơi các phân tử phụ gia cực áp (Extreme Pressure – EP) trong dầu phản ứng hóa học với bề mặt kim loại nóng để tạo thành một lớp phim rắn có độ bền cắt thấp, ngăn ngừa sự tiếp xúc trực tiếp giữa kim loại với kim loại.

Việc giảm thiểu ma sát này mang lại những lợi ích trực tiếp và to lớn đối với độ chính xác của chi tiết gia công.

- Giảm lực cắt và rung động: Khi ma sát giảm, lực cần thiết để loại bỏ vật liệu cũng giảm theo. Điều này làm giảm tải trọng lên cả dao cụ và máy CNC, giúp hệ thống hoạt động ổn định hơn, hạn chế rung động (chatter) – một trong những kẻ thù lớn nhất của độ chính xác và độ bóng bề mặt.

- Ngăn chặn hiện tượng lẹo dao (Built-up Edge – BUE): Lẹo dao là hiện tượng các mảnh phoi nhỏ bị hàn dính vào lưỡi cắt do áp suất và nhiệt độ cao. Lẹo dao làm thay đổi hình dạng hình học của lưỡi cắt một cách không kiểm soát, dẫn đến sai lệch kích thước, bề mặt gia công thô ráp và thậm chí có thể làm gãy dao. Chức năng bôi trơn hiệu quả sẽ ngăn cản sự hàn dính này, giữ cho lưỡi cắt luôn sạch và sắc bén, đảm bảo tính nhất quán trong suốt quá trình gia công.

- Cải thiện chất lượng bề mặt: Một đường cắt mượt mà, không rung động và không bị ảnh hưởng bởi lẹo dao sẽ tạo ra một bề mặt chi tiết có độ bóng cao, đáp ứng các yêu cầu khắt khe nhất của bản vẽ kỹ thuật. Lớp màng bôi trơn giúp phoi trượt đi dễ dàng trên mặt dao, tạo ra bề mặt cắt sạch và ít bị biến dạng dẻo.

Làm mát (Cooling) – Người “Bảo Vệ” Sự Ổn Định Nhiệt và Kích Thước

Chức năng làm mát của chất lỏng cắt gọt là hấp thụ và nhanh chóng vận chuyển nhiệt lượng khổng lồ sinh ra từ vùng cắt ra khỏi khu vực gia công.

Gần như toàn bộ năng lượng cơ học sử dụng để cắt gọt kim loại đều được chuyển hóa thành nhiệt năng.

Nhiệt lượng này tập trung chủ yếu ở ba vùng: vùng biến dạng chính nơi phoi được hình thành, vùng ma sát giữa phoi và mặt trước dao, và vùng ma sát giữa mặt thoát của dao và bề mặt chi tiết vừa gia công.

Nếu không được kiểm soát, nhiệt độ tại lưỡi cắt có thể dễ dàng vượt qua 1000°C, gây ra những hậu quả nghiêm trọng.

Các loại dầu cắt gọt pha nước (water-miscible fluids) đặc biệt hiệu quả trong vai trò này do nước có nhiệt dung riêng (specific heat capacity) và độ dẫn nhiệt (thermal conductivity) rất cao, cho phép nó hấp thụ và tản nhiệt vượt trội so với dầu gốc.

Tầm quan trọng của việc kiểm soát nhiệt độ đối với gia công chính xác là không thể bàn cãi.

- Duy trì sự ổn định kích thước: Kim loại giãn nở khi nóng lên. Nếu phôi gia công bị quá nhiệt, kích thước của nó sẽ tăng lên. Khi quá trình gia công hoàn tất và chi tiết nguội đi, nó sẽ co lại và có kích thước nhỏ hơn so với yêu cầu trong bản vẽ. Tương tự, dao cụ bị nóng lên cũng sẽ giãn nở, làm thay đổi vị trí thực tế của lưỡi cắt. Chất lỏng làm mát hiệu quả giúp duy trì cả phôi và dao ở nhiệt độ ổn định, đảm bảo rằng kích thước được cắt ra là kích thước thực tế ở nhiệt độ phòng, qua đó duy trì dung sai chặt chẽ.

- Bảo toàn cấu trúc vật liệu: Nhiệt độ quá cao có thể gây ra các biến đổi không mong muốn trong cấu trúc vi mô của lớp bề mặt chi tiết, chẳng hạn như tôi cứng bề mặt hoặc ram, làm thay đổi các đặc tính cơ học (độ cứng, độ bền) của sản phẩm. Một hệ thống làm mát tốt sẽ ngăn chặn các tổn thương nhiệt này, bảo toàn tính toàn vẹn của vật liệu.

- Kéo dài tuổi thọ dao cụ: Dao cụ được làm từ các vật liệu cứng nhưng sẽ bị mềm đi (giảm độ cứng) và mài mòn nhanh chóng ở nhiệt độ cao. Các hiện tượng mài mòn do nhiệt như mài mòn khuếch tán (diffusion wear) hay biến dạng dẻo (plastic deformation) sẽ bị đẩy lùi. Bằng cách giữ cho lưỡi cắt luôn ở dưới ngưỡng nhiệt độ tới hạn, chất lỏng làm mát giúp kéo dài đáng kể tuổi thọ dao cụ, giảm tần suất thay dao và tiết kiệm chi phí sản xuất.

Rửa trôi (Flushing) – “Nhân Viên Vệ Sinh” Mẫn Cán Của Vùng Cắt

Chức năng rửa trôi của chất lỏng cắt gọt được thực hiện bởi dòng chảy có áp suất của nó, giúp cuốn đi các mảnh phoi và mạt kim loại nhỏ ra khỏi vùng gia công một cách liên tục.

Mặc dù nghe có vẻ đơn giản, vai trò này lại cực kỳ quan trọng, đặc biệt trong các nguyên công phức tạp như khoan lỗ sâu, phay rãnh hẹp, hay tiện các chi tiết có hình dạng phức tạp.

Nếu phoi không được loại bỏ kịp thời, chúng có thể bị kẹt lại, gây ra hiện tượng cắt lại phoi (chip recutting), dẫn đến hàng loạt vấn đề ảnh hưởng trực tiếp đến độ chính xác.

Hiệu quả của chức năng rửa trôi tác động mạnh mẽ đến kết quả gia công cuối cùng.

- Ngăn ngừa trầy xước bề mặt: Khi phoi bị cuốn lại vào giữa dao và bề mặt chi tiết, chúng sẽ hoạt động như những hạt mài không mong muốn, cày xới và tạo ra các vết xước, làm hỏng độ bóng bề mặt vốn đòi hỏi rất cao trong gia công chính xác. Dòng chảy mạnh mẽ của chất lỏng sẽ đảm bảo một bề mặt sạch, không tì vết.

- Đảm bảo quá trình cắt không bị gián đoạn: Việc phoi bị kẹt trong các rãnh thoát phoi của dao (ví dụ như ở mũi khoan hay dao phay ngón) sẽ làm tắc nghẽn, tăng lực cắt đột ngột và có thể dẫn đến gãy dụng cụ. Chức năng rửa trôi hiệu quả đảm bảo phoi được sơ tán liên tục, giúp quá trình cắt diễn ra trơn tru, ổn định.

- Tăng hiệu quả làm mát và bôi trơn: Bằng cách giữ cho vùng cắt luôn sạch sẽ, dòng chất lỏng có thể tiếp cận trực tiếp đến lưỡi cắt và bề mặt gia công, tối ưu hóa khả năng truyền nhiệt và tạo màng bôi trơn. Nếu phoi tích tụ thành một đống, chúng sẽ hoạt động như một lớp cách nhiệt, cản trở hiệu quả của chất lỏng.

Bảo vệ và Chống gỉ (Corrosion Protection) – Lớp Khiên Vô Hình Cho Sản Phẩm và Máy Móc

Chức năng chống gỉ của chất lỏng cắt gọt đến từ các chất phụ gia ức chế ăn mòn được thêm vào trong công thức.

Những chất này tạo ra một lớp màng thụ động, mỏng manh trên bề mặt kim loại đen (ferrous metals) vừa được gia công, ngăn chặn chúng tiếp xúc với oxy và độ ẩm trong không khí – hai tác nhân chính gây ra quá trình oxy hóa hay gỉ sét.

Lớp màng bảo vệ này không chỉ tồn tại trên chi tiết gia công mà còn bao phủ lên các bộ phận quan trọng của máy CNC như bàn máy, ụ dao, và các đồ gá, vốn cũng thường xuyên tiếp xúc với chất lỏng.

Vai trò bảo vệ này có ý nghĩa lâu dài đối với chất lượng và chi phí trong ngành gia công chính xác.

- Duy trì chất lượng sản phẩm cuối cùng: Một chi tiết có kích thước hoàn hảo nhưng lại bị gỉ sét chỉ sau vài giờ hoặc vài ngày lưu kho là một sản phẩm lỗi. Chất lỏng cắt gọt với khả năng chống gỉ tốt đảm bảo rằng bề mặt tinh xảo của chi tiết được bảo vệ trong khoảng thời gian giữa các công đoạn sản xuất hoặc trước khi được xử lý bề mặt cuối cùng.

- Kéo dài tuổi thọ và độ chính xác của máy CNC: Gỉ sét trên các bề mặt trượt, ray dẫn hướng hay bàn máy có thể làm suy giảm nghiêm trọng độ chính xác định vị của máy, gây ra sai số tích lũy và ảnh hưởng đến mọi sản phẩm được gia công trên đó. Việc bảo vệ máy móc khỏi ăn mòn giúp duy trì hiệu suất hoạt động và giảm chi phí bảo trì, sửa chữa tốn kém.

Bảng dưới đây tóm tắt các vai trò cốt lõi và tác động trực tiếp của chúng lên các yếu tố của gia công chính xác.

| Vai Trò Cốt Lõi | Cơ Chế Hoạt Động | Tác Động Trực Tiếp Đến Gia Công Chính Xác |

|---|---|---|

| Bôi trơn | Tạo màng phim giảm ma sát giữa dao, phoi và phôi. | – Cải thiện độ bóng bề mặt.

– Ngăn chặn lẹo dao (BUE). – Giảm lực cắt và rung động. |

| Làm mát | Hấp thụ và tản nhiệt từ vùng cắt. | – Duy trì dung sai kích thước chính xác (chống giãn nở nhiệt).

– Kéo dài tuổi thọ dao cụ. – Bảo toàn cấu trúc vật liệu bề mặt. |

| Rửa trôi | Dòng chảy cuốn phoi và mạt kim loại ra khỏi vùng gia công. | – Ngăn ngừa trầy xước bề mặt do cắt lại phoi.

– Tránh gãy dụng cụ do kẹt phoi. – Tăng hiệu quả làm mát và bôi trơn. |

| Chống gỉ | Phụ gia ức chế ăn mòn tạo lớp màng bảo vệ. | – Bảo vệ chất lượng bề mặt chi tiết sau gia công.

– Kéo dài tuổi thọ và duy trì độ chính xác của máy CNC. |

Phân Loại Và Lựa Chọn Chất Lỏng Cắt Gọt Tối Ưu

Việc lựa chọn đúng loại chất lỏng cắt gọt là một quyết định kỹ thuật mang tính chiến lược, ảnh hưởng trực tiếp đến hiệu suất, chi phí và chất lượng của hoạt động gia công chính xác.

Không có một loại dầu nào là hoàn hảo cho mọi ứng dụng; thay vào đó, sự lựa chọn tối ưu phụ thuộc vào sự cân bằng tinh tế giữa nhiều yếu tố, từ vật liệu gia công, loại hình nguyên công đến các yêu cầu về môi trường và an toàn.

Phân loại các loại chất lỏng cắt gọt

Chất lỏng gia công kim loại được phân loại thành hai nhóm chính: dầu không pha nước và dầu pha nước.

Mỗi nhóm lại bao gồm các loại nhỏ hơn với những đặc tính và phạm vi ứng dụng riêng biệt.

- Dầu cắt gọt không pha nước (Neat Oils / Straight Oils): Loại dầu này là dầu gốc khoáng hoặc dầu tổng hợp nguyên chất, không cần pha với nước khi sử dụng và được dùng trực tiếp từ thùng chứa. Đặc tính nổi bật nhất của dầu không pha nước là khả năng bôi trơn vượt trội do nồng độ các chất phụ gia bôi trơn và phụ gia cực áp (EP) cao. Tuy nhiên, khả năng làm mát của chúng lại khá hạn chế so với dầu pha nước.

- Ứng dụng trong gia công chính xác: Chúng là lựa chọn hàng đầu cho các nguyên công nặng, tốc độ cắt thấp nhưng đòi hỏi khả năng bôi trơn cực cao để chống lại áp suất lớn và ngăn ngừa mài mòn. Các ứng dụng điển hình bao gồm:

- Gia công vật liệu khó: Thép không gỉ (inox), hợp kim chịu nhiệt (Inconel), titan.

- Các nguyên công khắc nghiệt: Taro, chuốt (broaching), khoan lỗ sâu, cắt ren, gia công bánh răng.

- Gia công trên máy tự động kiểu Thụy Sĩ (Swiss-type lathes): Nơi yêu cầu bôi trơn liên tục và cường độ cao.

- Ứng dụng trong gia công chính xác: Chúng là lựa chọn hàng đầu cho các nguyên công nặng, tốc độ cắt thấp nhưng đòi hỏi khả năng bôi trơn cực cao để chống lại áp suất lớn và ngăn ngừa mài mòn. Các ứng dụng điển hình bao gồm:

- Dầu cắt gọt pha nước (Water-Miscible Fluids): Đây là dạng dầu cô đặc được thiết kế để pha với nước theo một tỷ lệ nhất định trước khi sử dụng. Ưu điểm lớn nhất của nhóm này là khả năng làm mát tuyệt vời nhờ vào đặc tính của nước. Tùy thuộc vào thành phần và tỷ lệ dầu gốc, chúng được chia thành ba loại chính:

- Dầu nhũ tương (Soluble Oils): Còn gọi là dầu pha nước gốc khoáng, chứa từ 60-85% dầu gốc khoáng. Khi pha với nước, chúng tạo thành một dung dịch nhũ tương màu trắng sữa, không ổn định (các hạt dầu phân tán trong nước). Loại dầu này cung cấp khả năng bôi trơn tốt nhất trong nhóm dầu pha nước và khả năng làm mát khá. Chúng là lựa chọn kinh tế và phổ biến cho các ứng dụng gia công thông thường.

- Dầu bán tổng hợp (Semi-synthetics): Chứa một lượng dầu gốc khoáng ít hơn (5-35%), kết hợp với các chất bôi trơn tổng hợp và một gói phụ gia đa dạng. Khi pha với nước, chúng tạo thành dung dịch nhũ tương trong mờ hoặc mờ. Dầu bán tổng hợp là một sự cân bằng tuyệt vời, cung cấp khả năng làm mát tốt hơn, sạch sẽ hơn, và tuổi thọ bể chứa dài hơn so với dầu nhũ tương, trong khi vẫn duy trì được khả năng bôi trơn tốt.

- Dầu tổng hợp (Synthetics): Hoàn toàn không chứa dầu gốc khoáng. Chúng là các dung dịch hóa học của các polyme hữu cơ và vô cơ trong nước. Khi pha, chúng tạo thành một dung dịch trong suốt, mang lại khả năng làm mát và tản nhiệt vượt trội nhất. Dầu tổng hợp cũng có tuổi thọ sử dụng dài nhất, khả năng chống vi khuẩn tốt và giữ cho máy móc sạch sẽ. Tuy nhiên, khả năng bôi trơn của chúng thường kém hơn hai loại còn lại, mặc dù các công thức hiện đại đã cải thiện đáng kể nhược điểm này.

Bảng so sánh dưới đây sẽ làm rõ hơn sự khác biệt giữa các loại dầu cắt gọt pha nước:

| Tiêu Chí | Dầu Nhũ Tương (Soluble Oil) | Dầu Bán Tổng Hợp (Semi-synthetic) | Dầu Tổng Hợp (Synthetic) |

|---|---|---|---|

| Thành phần dầu gốc | 60-85% | 5-35% | 0% |

| Ngoại quan khi pha | Trắng sữa, đục | Trong mờ, mờ | Trong suốt |

| Khả năng bôi trơn | Rất tốt | Tốt | Khá |

| Khả năng làm mát | Khá | Tốt | Rất tốt |

| Tuổi thọ dung dịch | Ngắn | Trung bình | Dài |

| Khả năng chống gỉ | Tốt | Rất tốt | Rất tốt |

| Độ sạch sẽ | Kém | Tốt | Rất tốt |

| Chi phí ban đầu | Thấp | Trung bình | Cao |

| Ứng dụng chính | Gia công tải trung bình, vật liệu dễ cắt | Gia công đa dạng, từ thép đến nhôm | Mài, gia công tốc độ cao, gang |

Các Yếu Tố Then Chốt Cần Cân Nhắc Khi Lựa Chọn

Việc lựa chọn loại dầu cắt gọt phù hợp đòi hỏi một phân tích đa yếu tố để đảm bảo sự tương thích và hiệu quả tối ưu.

Dưới đây là danh sách các yếu tố quan trọng nhất cần được xem xét một cách cẩn thận:

- Vật liệu gia công (Workpiece Material):

- Kim loại đen (Ferrous Metals): Gang (Cast Iron) thường yêu cầu dầu tổng hợp do khả năng làm mát và lắng cặn tốt. Thép carbon và thép hợp kim có thể sử dụng nhiều loại dầu, từ nhũ tương cho đến bán tổng hợp tùy vào độ cứng. Thép không gỉ (Stainless Steel) thường yêu cầu dầu có phụ gia EP cao, như dầu không pha nước hoặc dầu bán tổng hợp cao cấp.

- Kim loại màu (Non-ferrous Metals): Nhôm (Aluminum) và hợp kim của nó dễ bị ố bởi một số phụ gia, do đó cần loại dầu chuyên dụng, thường là bán tổng hợp hoặc tổng hợp. Hợp kim đồng (Copper, Brass, Bronze) không tương thích với các loại dầu chứa lưu huỳnh hoạt tính vì sẽ gây ăn mòn.

- Hợp kim đặc biệt: Titan và các hợp kim chịu nhiệt (superalloys) đòi hỏi khả năng bôi trơn cực cao, thường phải dùng đến dầu không pha nước chứa clo và lưu huỳnh.

- Loại hình nguyên công (Machining Operation):

- Nguyên công nhẹ, tốc độ cao: Các hoạt động như mài (grinding) và phay tinh tốc độ cao (high-speed milling) sinh nhiệt rất lớn và cần ưu tiên khả năng làm mát. Dầu tổng hợp và bán tổng hợp là lựa chọn lý tưởng.

- Nguyên công nặng, tốc độ thấp: Các hoạt động như chuốt (broaching), taro (tapping), và cắt ren (threading) có áp lực rất lớn tại lưỡi cắt và cần ưu tiên khả năng bôi trơn. Dầu không pha nước hoặc dầu nhũ tương có hàm lượng dầu cao là phù hợp nhất.

- Gia công đa dụng: Tiện và phay thông thường có thể sử dụng hiệu quả dầu bán tổng hợp, vốn cung cấp sự cân bằng tốt giữa bôi trơn và làm mát.

- Điều kiện máy móc và hệ thống:

- Tốc độ và áp suất: Máy CNC hiện đại có tốc độ trục chính cao và hệ thống tưới nguội áp suất lớn. Dầu được chọn phải có khả năng chống tạo bọt tốt để đảm bảo dòng chảy ổn định và hiệu quả.

- Hệ thống lọc: Hệ thống lọc của máy có tương thích với loại dầu được chọn không? Dầu nhũ tương có thể khó lọc hơn dầu tổng hợp.

- Vật liệu của các bộ phận máy: Một số loại gioăng, phớt hoặc lớp sơn trên máy có thể không tương thích với một số thành phần hóa học trong dầu cắt gọt.

- Môi trường và Sức khỏe Con người (EHS – Environment, Health, Safety):

- An toàn cho người vận hành: Dầu cắt gọt có gây kích ứng da, các vấn đề về hô hấp không? Các loại dầu gốc thực vật, không chứa clo, nitrit, hay phenol đang ngày càng được ưa chuộng.

- Khả năng xử lý thải: Việc xử lý dầu thải có dễ dàng và tốn kém không? Các quy định về môi trường ngày càng khắt khe đòi hỏi các doanh nghiệp phải quan tâm đến vấn đề này.

- Sự hình thành sương dầu: Dầu không pha nước có xu hướng tạo sương dầu nhiều hơn, có thể ảnh hưởng đến chất lượng không khí trong xưởng và sức khỏe người lao động.

Bảng hướng dẫn lựa chọn nhanh dưới đây có thể dùng làm tài liệu tham khảo ban đầu.

| Vật Liệu | Nguyên Công | Loại Dầu Gợi Ý | Lý Do |

|---|---|---|---|

| Thép Carbon | Tiện, Phay | Dầu Bán Tổng Hợp | Cân bằng tốt giữa bôi trơn, làm mát và chi phí. |

| Thép Không Gỉ | Taro, Khoan sâu | Dầu Không Pha Nước (EP) | Yêu cầu bôi trơn cực cao để chống lẹo dao và mài mòn. |

| Nhôm | Phay tốc độ cao | Dầu Bán Tổng Hợp / Tổng Hợp | Làm mát tốt, chống ố, không chứa phụ gia gây hại. |

| Gang | Mài | Dầu Tổng Hợp | Làm mát vượt trội, lắng cặn nhanh, giữ bánh mài sạch. |

| Hợp kim Titan | Tiện, Phay | Dầu Không Pha Nước (cao cấp) | Bôi trơn tối đa ở nhiệt độ cao, chống phản ứng hóa học. |

Việc lựa chọn đúng chất lỏng cắt gọt không chỉ là một nhiệm vụ kỹ thuật đơn thuần mà còn là một quyết định kinh doanh thông minh, giúp tối ưu hóa toàn bộ chu trình sản xuất chính xác.

Quản Lý Và Tối Ưu Hóa Hiệu Quả Sử Dụng

Việc lựa chọn được loại chất lỏng cắt gọt phù hợp chỉ là bước khởi đầu.

Để khai thác tối đa tiềm năng của nó và đảm bảo hiệu suất ổn định trong dài hạn, một chương trình quản lý và bảo dưỡng dung dịch chuyên nghiệp là yếu tố bắt buộc.

Quản lý tốt không chỉ giúp duy trì chất lượng gia công, kéo dài tuổi thọ dao cụ mà còn mang lại lợi ích to lớn về chi phí, an toàn lao động và bảo vệ môi trường.

Tầm Quan trọng của việc Pha đúng Tỷ lệ (Đối với dầu pha nước)

Việc pha dầu cắt gọt với nước theo đúng tỷ lệ mà nhà sản xuất khuyến nghị là bước cơ bản nhưng lại tối quan trọng.

Sai lầm trong khâu pha chế có thể vô hiệu hóa mọi ưu điểm của một sản phẩm dầu cao cấp.

Nguyên tắc vàng luôn là “đổ từ từ dầu vào nước”, không bao giờ làm ngược lại.

Việc đổ nước vào dầu có thể gây ra hiện tượng nhũ tương đảo, tạo thành một hỗn hợp sệt, dính không có khả năng bôi trơn hay làm mát hiệu quả.

Sự sai lệch về nồng độ dẫn đến những hậu quả nghiêm trọng:

- Dung dịch quá loãng (tỷ lệ dầu thấp):

- Giảm khả năng bôi trơn, dẫn đến tăng ma sát, mài mòn dao cụ nhanh hơn.

- Giảm khả năng chống gỉ, gây nguy cơ oxy hóa cho chi tiết và máy móc.

- Môi trường lý tưởng cho vi khuẩn phát triển, làm dung dịch nhanh hỏng và bốc mùi.

- Dung dịch quá đặc (tỷ lệ dầu cao):

- Lãng phí dầu cô đặc, làm tăng chi phí một cách không cần thiết.

- Giảm khả năng làm mát, có thể gây ra các vấn đề về nhiệt.

- Tạo ra bề mặt chi tiết nhờn dính, khó làm sạch.

- Tăng nguy cơ tạo bọt và gây kích ứng da cho người vận hành.

Để đảm bảo nồng độ chính xác, việc sử dụng khúc xạ kế (refractometer) là phương pháp nhanh chóng và hiệu quả nhất.

Bằng cách nhỏ một giọt dung dịch lên lăng kính, người dùng có thể đọc trực tiếp nồng độ (thường theo thang đo Brix) và nhân với hệ số khúc xạ (refractive index factor) do nhà sản xuất dầu cung cấp để có được nồng độ phần trăm thực tế.

Giám Sát và Duy Trì Chất Lượng Dung Dịch

Chất lượng dung dịch cắt gọt trong bể chứa không phải là hằng số.

Nó liên tục biến đổi do sự bay hơi của nước, do dầu bị kéo theo phoi và chi tiết (drag-out), do sự xâm nhập của dầu thủy lực, dầu rãnh trượt (tramp oil) và do hoạt động của vi sinh vật.

Do đó, việc kiểm tra định kỳ là cần thiết.

- Nồng độ: Cần được kiểm tra hàng ngày hoặc ít nhất là hàng tuần bằng khúc xạ kế. Khi nồng độ giảm (thường do bay hơi nước), cần bổ sung thêm dung dịch đã pha sẵn ở nồng độ thấp hơn. Khi nồng độ tăng, cần bổ sung nước.

- Độ pH: Là thước đo tính axit hay kiềm của dung dịch. Dầu cắt gọt pha nước hoạt động hiệu quả nhất trong môi trường kiềm nhẹ, thường có độ pH từ 8.8 đến 9.5.

- Nếu pH quá thấp (< 8.5), đây là dấu hiệu của sự phát triển mạnh mẽ của vi khuẩn (chúng thải ra axit), làm giảm khả năng chống gỉ và gây mùi hôi.

- Nếu pH quá cao (> 9.5), dung dịch có thể gây ăn mòn một số kim loại màu như nhôm và gây kích ứng da nghiêm trọng. Độ pH có thể được kiểm tra dễ dàng bằng giấy quỳ hoặc máy đo pH điện tử.

- Kiểm soát vi khuẩn và nấm mốc: Bể chứa dung dịch ấm, giàu dinh dưỡng là môi trường hoàn hảo cho vi sinh vật. Chúng gây ra hàng loạt vấn đề:

- Mùi hôi thối khó chịu (mùi trứng thối do vi khuẩn kỵ khí).

- Làm tách lớp nhũ tương, giảm hiệu quả của dầu.

- Gây ăn mòn và làm tắc nghẽn bộ lọc.

- Gây ra các bệnh về da cho người vận hành. Để kiểm soát, cần thực hiện các biện pháp: duy trì vệ sinh máy tốt, loại bỏ dầu tạp nhiễm thường xuyên, đảm bảo dung dịch được lưu thông và sục khí, và trong trường hợp cần thiết, sử dụng các chất diệt khuẩn (biocides) theo liều lượng khuyến cáo.

Hệ Thống Lọc và Tái Sử Dụng

Dầu tạp nhiễm (dầu thủy lực, dầu bôi trơn rò rỉ) và các hạt kim loại nhỏ là những kẻ thù chính làm suy giảm chất lượng và tuổi thọ của dung dịch cắt gọt.

Đầu tư vào một hệ thống quản lý chất lỏng hiệu quả là một khoản đầu tư mang lại lợi nhuận cao.

Các hệ thống này giúp:

- Loại bỏ dầu tạp nhiễm: Sử dụng các thiết bị như máy vớt dầu (oil skimmers) hoặc máy ly tâm (centrifuges) để tách lớp dầu tạp nổi trên bề mặt. Loại bỏ dầu tạp sẽ làm giảm đáng kể sự phát triển của vi khuẩn.

- Loại bỏ cặn bẩn và mạt kim loại: Sử dụng các hệ thống lọc như lọc giấy, lọc từ tính, hoặc cyclone để giữ cho dung dịch luôn sạch, cải thiện độ bóng bề mặt và ngăn ngừa trầy xước.

- Tái chế và tái sử dụng: Các hệ thống tái chế trung tâm có thể thu hồi dung dịch từ nhiều máy, xử lý (lọc, diệt khuẩn, điều chỉnh nồng độ) và cấp lại. Điều này giúp giảm lượng dầu mới cần mua tới 50-70% và giảm chi phí xử lý chất thải nguy hại một cách đáng kể.

Xu Hướng Công Nghệ Mới: Hướng Tới Tương Lai Bền Vững và Hiệu Quả

Ngành công nghiệp chất lỏng cắt gọt đang không ngừng phát triển để đáp ứng các yêu cầu ngày càng cao về hiệu suất, chi phí và đặc biệt là tính bền vững.

- Bôi trơn tối thiểu (MQL – Minimum Quantity Lubrication): Còn được gọi là gia công gần khô (near-dry machining), MQL là một công nghệ đột phá. Thay vì “tắm” vùng gia công trong chất lỏng, hệ thống MQL phun một lượng rất nhỏ (vài ml mỗi giờ) dầu bôi trơn hiệu suất cao dạng sương vào dòng khí nén và hướng thẳng vào lưỡi cắt.

- Ưu điểm: Chi tiết gia công khô và sạch, không cần công đoạn rửa; không có chi phí xử lý chất thải; tiêu thụ dầu cực thấp; môi trường làm việc sạch sẽ hơn.

- Nhược điểm: Khả năng làm mát rất hạn chế, không phù hợp cho các nguyên công sinh nhiệt lớn hoặc gia công vật liệu khó. Yêu cầu dao cụ và lớp phủ đặc biệt.

- Chất lỏng cắt gọt sinh học (Bio-based Cutting Fluids): Đây là các sản phẩm được phát triển từ dầu thực vật (như dầu đậu nành, dầu hạt cải) thông qua quá trình este hóa.

- Ưu điểm: Khả năng phân hủy sinh học cao, ít độc hại hơn cho môi trường và con người; khả năng bôi trơn tự nhiên vượt trội so với dầu gốc khoáng; điểm chớp cháy cao hơn, an toàn hơn.

- Nhược điểm: Có thể có chi phí ban đầu cao hơn và độ bền oxy hóa thấp hơn so với dầu tổng hợp, đòi hỏi gói phụ gia chất lượng cao để đảm bảo tuổi thọ.

Kết Luận

Qua những phân tích chi tiết, có thể khẳng định rằng chất lỏng cắt gọt không chỉ đơn thuần là một vật tư tiêu hao, mà là một thành phần công nghệ không thể thiếu, một đối tác chiến lược trong hành trình chinh phục độ chính xác cơ khí.

Bốn vai trò cốt lõi của nó – bôi trơn, làm mát, rửa trôi, và bảo vệ chống gỉ – tạo thành một hệ thống hỗ trợ toàn diện, tác động trực tiếp đến mọi khía cạnh của quá trình gia công: từ việc duy trì dung sai kích thước nghiêm ngặt, đạt được độ bóng bề mặt hoàn hảo, cho đến việc tối đa hóa tuổi thọ của dao cụ và bảo vệ sự toàn vẹn của những cỗ máy CNC đắt tiền.

Trong bối cảnh cạnh tranh khốc liệt của ngành công nghiệp hiện đại, việc xem nhẹ vai trò của chất lỏng cắt gọt là một sai lầm tốn kém.

Việc lựa chọn sai sản phẩm hoặc quản lý dung dịch một cách hời hợt sẽ dẫn đến hàng loạt chi phí ẩn: chi phí cho dao cụ thay thế thường xuyên, chi phí làm lại sản phẩm lỗi, chi phí do máy ngừng hoạt động, và cả những rủi ro về an toàn lao động và môi trường.

Ngược lại, việc đầu tư thời gian và kiến thức để lựa chọn đúng loại dầu, kết hợp với một chương trình quản lý và bảo dưỡng chuyên nghiệp, là một quyết định đầu tư thông minh.

Đó không phải là một chi phí, mà là một sự đầu tư trực tiếp vào chất lượng, năng suất và sự bền vững của doanh nghiệp.

Cuối cùng, sự am hiểu và làm chủ công nghệ chất lỏng cắt gọt chính là một trong những yếu tố phân biệt một xưởng gia công cơ khí thông thường và một đơn vị gia công chính xác đỉnh cao.

Nó thể hiện sự chuyên nghiệp, sự tỉ mỉ trong từng chi tiết và một cam kết không khoan nhượng với chất lượng.

Người kỹ sư, người vận hành thành công không chỉ hiểu về máy móc và dao cụ, mà còn hiểu về “người hùng thầm lặng” đang chảy trong huyết mạch của cỗ máy, giúp họ biến những ý tưởng thiết kế phức tạp nhất thành những tuyệt tác cơ khí có độ chính xác hoàn hảo.