Gia công cơ khí chinh xác

Vai Trò Sống Còn Của Chất Lỏng Cắt Gọt Trong Cuộc Cách Mạng Gia Công Chính Xác Tại Minh Triệu

Cập nhật lần cuối 19 Tháng 6, 2025 bởi nthung

Trong kỷ nguyên công nghiệp 4.0, gia công cơ khí chính xác đã trở thành nền tảng cốt lõi cho sự phát triển của các ngành công nghệ cao như hàng không vũ trụ, sản xuất thiết bị y tế, và công nghiệp điện tử.

Tại Việt Nam, Công ty TNHH Thương Mại và Sản Xuất Minh Triệu nổi lên như một đơn vị tiên phong, một ngọn hải đăng của chất lượng và độ tin cậy, chuyên cung cấp các giải pháp gia công chi tiết máy phức tạp với dung sai cực kỳ nghiêm ngặt, có thể đạt đến ±0.005mm.

Để chinh phục những đỉnh cao về độ chính xác này, việc sở hữu một hệ thống máy móc tối tân với 14 máy phay CNC và 3 máy tiện CNC là chưa đủ.

Yếu tố quyết định, một “người hùng thầm lặng” trong mọi quy trình cắt gọt kim loại, chính là chất lỏng cắt gọt.

Đây là nhân tố không thể thiếu, ảnh hưởng trực tiếp đến chất lượng bề mặt sản phẩm, tuổi thọ dụng cụ cắt và sự ổn định của toàn bộ quá trình sản xuất, qua đó định hình nên năng lực cạnh tranh và uy tín của Minh Triệu trên thị trường.

Để cung cấp một cái nhìn toàn diện và sâu sắc về yếu tố then chốt này, bài viết sẽ được cấu trúc một cách logic nhằm làm sáng tỏ mọi khía cạnh.

Trước hết, chúng ta sẽ định nghĩa và phân loại chất lỏng cắt gọt để xây dựng một nền tảng kiến thức vững chắc.

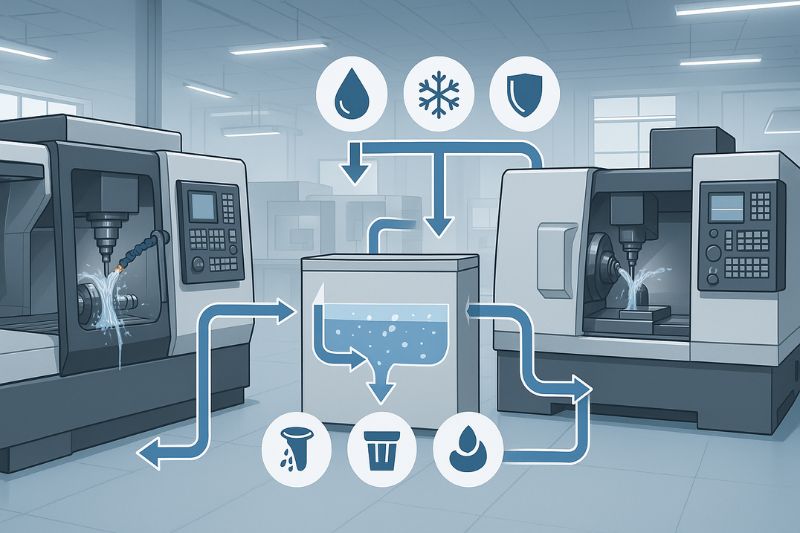

Tiếp theo, bài viết sẽ phân tích chi tiết bốn vai trò sống còn của chúng: bôi trơn, làm mát, làm sạch và bảo vệ, mỗi vai trò đều được liên hệ trực tiếp đến các lợi ích thực tiễn trong hoạt động sản xuất tại Minh Triệu.

Phần quan trọng của bài viết sẽ tiết lộ quy trình lựa chọn và quản lý hệ thống chất lỏng cắt gọt một cách khoa học tại Minh Triệu, cho thấy sự đầu tư nghiêm túc và tầm nhìn chiến lược của công ty.

Cuối cùng, một ví dụ nghiên cứu điển hình sẽ minh họa sức mạnh của việc tối ưu hóa yếu tố này trong một dự án thực tế, củng cố lời cam kết về chất lượng và độ chính xác tuyệt đối mà Minh Triệu luôn theo đuổi.

Chất Lỏng Cắt Gọt: “Mạch Máu” Của Ngành Gia Công Chính Xác

Chất lỏng cắt gọt, thường được biết đến với tên gọi dầu tưới nguội hay dầu cắt gọt kim loại, là một dạng chất lỏng chuyên dụng được thiết kế để tối ưu hóa quá trình gia công kim loại bằng cách giảm ma sát và nhiệt độ tại vùng tiếp xúc giữa dụng cụ cắt và phôi.

Nếu ví một cỗ máy CNC hiện đại tại Minh Triệu như một bác sĩ phẫu thuật tài ba, thì chất lỏng cắt gọt chính là dòng huyết tương phức hợp, cung cấp các dưỡng chất cần thiết, duy trì môi trường hoạt động ổn định và loại bỏ các “chất thải” để ca phẫu thuật — quá trình gia công — diễn ra một cách trơn tru, sạch sẽ và thành công mỹ mãn.

Chúng không chỉ đơn thuần là nước làm mát; chúng là một hợp chất kỹ thuật cao, được pha chế từ dầu gốc (khoáng, tổng hợp, hoặc bán tổng hợp) cùng một loạt các chất phụ gia như chất bôi trơn chịu áp lực cao (EP), chất chống ăn mòn, chất kháng khuẩn, chất chống tạo bọt, và chất nhũ hóa.

Sự kết hợp tinh vi này tạo ra một dung dịch đa năng, có khả năng giải quyết đồng thời nhiều thách thức vật lý và hóa học phát sinh trong quá trình cắt gọt kim loại ở tốc độ cao.

Vai Trò Bôi Trơn: Nền Tảng Cho Bề Mặt Hoàn Hảo và Tuổi Thọ Dụng Cụ

Chức năng bôi trơn của chất lỏng cắt gọt trực tiếp giảm thiểu ma sát tại vùng giao cắt, một yếu tố nền tảng để đạt được bề mặt hoàn thiện và bảo vệ dụng cụ.

Trong quá trình gia công, áp suất và nhiệt độ tại lưỡi cắt có thể đạt đến những giá trị cực hạn, gây ra sự mài mòn nhanh chóng cho dụng cụ và tạo ra một bề mặt sản phẩm thô ráp.

Chất lỏng cắt gọt hình thành một lớp màng mỏng, bền vững gọi là “tribofilm” ngay trên bề mặt tiếp xúc, hoạt động như một lớp đệm phân cách giữa hai bề mặt kim loại.

Lớp màng này ngăn cản sự tiếp xúc trực tiếp, giảm hệ số ma sát và ngăn ngừa hiện tượng lẹo dao (built-up edge), nơi vật liệu phôi bị hàn dính vào lưỡi cắt.

Tại Minh Triệu, việc tối ưu hóa khả năng bôi trơn mang lại lợi ích kép: thứ nhất, nó cho phép tạo ra các chi tiết có độ bóng bề mặt (Ra) cực thấp, đáp ứng các tiêu chuẩn khắt khe của ngành công nghiệp bán dẫn và y tế.

Thứ hai, nó kéo dài đáng kể tuổi thọ của các dụng cụ cắt đắt tiền như dao phay ngón carbide hay mũi tiện PCD, giúp giảm chi phí vận hành trên mỗi sản phẩm và nâng cao năng lực cạnh tranh về giá cho khách hàng.

Vai Trò Làm Mát: Chìa Khóa Của Sự Ổn Định Kích Thước

Vai trò làm mát của dung dịch tưới nguội là hấp thụ và tản đi nhiệt lượng khổng lồ phát sinh, qua đó duy trì sự ổn định về kích thước cho cả phôi và dao cụ.

Nhiệt sinh ra từ ma sát và biến dạng dẻo của kim loại có thể làm nhiệt độ vùng cắt tăng vọt lên hàng trăm độ C chỉ trong vài giây.

Nếu không được kiểm soát, nhiệt độ cao này sẽ gây ra hiện tượng giãn nở nhiệt, làm thay đổi kích thước của chi tiết gia công một cách không thể kiểm soát, dẫn đến việc sản phẩm cuối cùng nằm ngoài khoảng dung sai cho phép (ví dụ ±0.005mm).

Hơn nữa, nhiệt độ quá cao còn có thể làm thay đổi cấu trúc vi mô của vật liệu, gây ra hiện tượng “biến cứng bề mặt” hoặc làm mềm lưỡi cắt, giảm hiệu quả gia công.

Các loại dầu cắt gọt chất lượng cao được pha chế để có nhiệt dung riêng và độ dẫn nhiệt tối ưu, cho phép chúng nhanh chóng hấp thụ nhiệt từ vùng cắt và mang đi nơi khác.

Tại Minh Triệu, việc duy trì một môi trường nhiệt độ ổn định là tối quan trọng, đặc biệt khi gia công các vật liệu khó như thép không gỉ series 300 hay hợp kim titan, vốn sinh nhiệt rất lớn.

Hệ thống tưới nguội hiệu quả đảm bảo rằng mọi chi tiết, từ chiếc đầu tiên đến chiếc cuối cùng trong một lô hàng, đều có kích thước đồng nhất và chính xác tuyệt đối.

Vai Trò Làm Sạch: Đảm Bảo Dòng Chảy Sản Xuất Liên Tục

Khả năng cuốn trôi phoi của chất lỏng cắt gọt giữ cho vùng gia công luôn thông thoáng, ngăn ngừa các lỗi bề mặt và hư hỏng dụng cụ do kẹt phoi.

Trong quá trình gia công, các mảnh vụn kim loại (phoi) được tạo ra liên tục.

Nếu không được loại bỏ kịp thời, chúng có thể bị kẹt lại giữa dụng cụ cắt và bề mặt chi tiết, gây ra các vết xước sâu làm hỏng sản phẩm.

Tệ hơn, việc phoi bị cuốn lại và kẹt cứng có thể dẫn đến gãy dụng cụ cắt, đặc biệt là các dao phay có đường kính nhỏ, gây dừng máy đột ngột và tốn kém chi phí.

Dòng chảy mạnh và liên tục của chất lỏng cắt gọt hoạt động như một “máy rửa” công nghiệp, cuốn phoi ra khỏi các rãnh, lỗ sâu và các khu vực phức tạp của chi tiết, đưa chúng đến hệ thống lọc của máy.

Điều này đặc biệt quan trọng trong các hoạt động gia công tốc độ cao (High-Speed Machining) trên 14 máy phay CNC của Minh Triệu, nơi lượng phoi tạo ra là rất lớn.

Một hệ thống làm sạch hiệu quả không chỉ bảo vệ sản phẩm và dụng cụ mà còn đảm bảo quá trình gia công có thể diễn ra tự động và liên tục trong nhiều giờ, tối đa hóa năng suất và hiệu quả sử dụng máy móc.

Vai Trò Bảo Vệ: Tấm Khiên Chống Lại Sự Ăn Mòn

Chức năng bảo vệ của dầu cắt gọt kim loại tạo ra một lớp màng chống lại sự ăn mòn và oxy hóa, đảm bảo tính toàn vẹn của chi tiết ngay sau khi gia công.

Bề mặt kim loại mới được tạo ra trong quá trình cắt gọt rất hoạt động về mặt hóa học và dễ bị tấn công bởi oxy và độ ẩm trong không khí, dẫn đến hiện tượng gỉ sét chỉ trong thời gian ngắn, đặc biệt là với các vật liệu gốc sắt.

Các chất phụ gia chống ăn mòn có trong dầu cắt gọt sẽ lắng đọng trên bề mặt chi tiết, hình thành một lớp màng mỏng kỵ nước và ngăn chặn quá trình oxy hóa.

Điều này đảm bảo rằng các chi tiết máy sau khi gia công có thể được lưu kho hoặc vận chuyển đến các công đoạn xử lý tiếp theo (như xử lý nhiệt, mạ) mà không bị suy giảm chất lượng.

Đối với Minh Triệu, việc cung cấp một sản phẩm không chỉ chính xác về kích thước mà còn hoàn hảo về mặt thẩm mỹ và không tì vết là một phần quan trọng trong cam kết chất lượng.

Lớp màng bảo vệ này là sự đảm bảo cuối cùng, khẳng định rằng sản phẩm mà khách hàng nhận được duy trì trạng thái tốt nhất từ khi rời khỏi máy CNC cho đến khi được lắp ráp vào hệ thống của họ.

Danh sách: Lợi ích tổng hợp từ việc sử dụng chất lỏng cắt gọt tối ưu

- Nâng cao chất lượng sản phẩm: Đạt được độ chính xác kích thước cao hơn và chất lượng bề mặt vượt trội.

- Tăng tuổi thọ dụng cụ: Giảm tần suất thay thế dao cụ, tiết kiệm chi phí vật tư tiêu hao.

- Tăng năng suất gia công: Cho phép chạy máy ở tốc độ cắt và bước tiến cao hơn.

- Giảm tỷ lệ phế phẩm: Hạn chế các lỗi do nhiệt, ma sát và kẹt phoi gây ra.

- Bảo vệ máy móc: Các chất phụ gia giúp bảo vệ các bộ phận của máy CNC khỏi ăn mòn và gỉ sét.

- Đảm bảo an toàn lao động: Các loại dầu cắt gọt hiện đại có xu hướng thân thiện hơn với người vận hành và môi trường.

Quy Trình Tuyển Chọn Và Quản Lý Chất Lỏng Cắt Gọt Tại Minh Triệu: Một Tiếp Cận Khoa Học

Quy trình lựa chọn và quản lý chất lỏng cắt gọt tại Minh Triệu là một quy trình khoa học, được xây dựng dựa trên sự phân tích đa yếu tố để tối ưu hóa cho từng ứng dụng gia công cụ thể, thay vì chỉ sử dụng một loại duy nhất cho mọi công việc.

Ban lãnh đạo và đội ngũ kỹ sư tại Minh Triệu hiểu rằng, việc đầu tư vào đúng loại “mạch máu” cho hệ thống máy móc của mình cũng quan trọng không kém việc đầu tư vào chính những cỗ máy đó.

Quá trình này không chỉ dừng lại ở việc chọn mua một sản phẩm từ nhà cung cấp, mà còn bao gồm việc theo dõi, kiểm soát nồng độ, lọc và xử lý thải một cách chuyên nghiệp, thể hiện tầm nhìn về cả hiệu quả kinh tế, chất lượng sản phẩm và trách nhiệm với môi trường.

Sự lựa chọn ban đầu được quyết định bởi ba yếu tố chính: vật liệu gia công, loại hình gia công, và các yêu cầu đặc thù của khách hàng.

Mỗi yếu tố này đều có những đòi hỏi riêng biệt mà chỉ một loại chất lỏng cắt gọt phù hợp mới có thể đáp ứng.

Ví dụ, gia công nhôm hợp kim đòi hỏi khả năng bôi trơn tuyệt vời để tránh lẹo dao và tạo bề mặt bóng, nhưng phải tránh các phụ gia gốc lưu huỳnh có thể gây ố vàng bề mặt.

Ngược lại, gia công titan hay Inconel lại ưu tiên hàng đầu cho khả năng làm mát vượt trội để chống lại sự biến cứng của vật liệu.

Sự khác biệt này đòi hỏi một sự am hiểu sâu sắc về cả khoa học vật liệu và hóa học ứng dụng.

| Loại Chất Lỏng Cắt Gọt | Thành Phần Chính | Khả Năng Bôi Trơn | Khả Năng Làm Mát | Tuổi Thọ Dung Dịch | Chi Phí Tương Đối | Ứng Dụng Tiêu Biểu tại Minh Triệu |

|---|---|---|---|---|---|---|

| Dầu Gốc Khoáng (Straight Oil) | Dầu khoáng không pha nước | Tuyệt vời | Kém | Rất dài | Cao | Tiện ren, doa lỗ sâu trên vật liệu cứng, các ứng dụng yêu cầu bôi trơn cực áp. |

| Dầu Pha Nước (Soluble Oil) | Dầu khoáng (60-90%) + chất nhũ hóa | Tốt | Tốt | Trung bình | Thấp | Gia công đa dụng trên máy phay và tiện CNC, phù hợp với nhiều loại thép và nhôm. |

| Dầu Bán Tổng Hợp (Semi-Synthetic) | Dầu khoáng (5-50%) + polyme tổng hợp | Khá | Rất Tốt | Dài | Trung bình | Gia công tốc độ cao, các vật liệu sinh nhiệt lớn, yêu cầu cân bằng giữa bôi trơn và làm mát. |

| Dầu Tổng Hợp (Full Synthetic) | Hóa chất hữu cơ và vô cơ, không chứa dầu khoáng | Trung bình | Tuyệt vời | Rất dài | Cao | Mài chính xác, gia công gang (cast iron), các ứng dụng yêu cầu độ sạch cao và khả năng tản nhiệt tối đa. |

Sau khi đã lựa chọn được loại dầu phù hợp, công tác quản lý chất lượng dung dịch trong quá trình sử dụng được thực hiện một cách nghiêm ngặt.

Đội ngũ kỹ thuật của Minh Triệu sử dụng khúc xạ kế (refractometer) để kiểm tra nồng độ dung dịch hàng ngày, đảm bảo tỷ lệ pha trộn giữa dầu và nước luôn nằm trong khoảng tối ưu do nhà sản xuất khuyến nghị.

Nồng độ quá thấp sẽ làm giảm khả năng bôi trơn và chống gỉ, trong khi nồng độ quá cao không chỉ gây lãng phí mà còn có thể làm giảm khả năng làm mát và gây ra các vấn đề về da cho người vận hành.

Hệ thống lọc trung tâm và các thiết bị tách váng dầu (tramp oil skimmers) được trang bị trên các máy CNC để liên tục loại bỏ phoi vụn và dầu thủy lực rò rỉ, giữ cho dung dịch luôn sạch, ngăn ngừa sự phát triển của vi khuẩn và kéo dài tuổi thọ của dung dịch.

Cách tiếp cận toàn diện này không chỉ tối ưu hóa hiệu suất gia công mà còn thể hiện cam kết của Minh Triệu đối với một môi trường sản xuất bền vững và an toàn.

| Loại Hình Gia Công | Vật Liệu Phổ Biến | Yêu Cầu Chính | Loại Chất Lỏng Cắt Gọt Khuyến Nghị Tại Minh Triệu |

|---|---|---|---|

| Phay CNC Tốc Độ Cao | Nhôm (6061, 7075), Thép Hợp Kim | Làm mát, cuốn trôi phoi, chống tạo bọt | Dầu bán tổng hợp hoặc dầu tổng hợp |

| Tiện CNC Chính Xác | Thép không gỉ (Inox 304, 316), Đồng | Cân bằng bôi trơn và làm mát | Dầu pha nước (soluble oil) chất lượng cao |

| Khoan Lỗ Sâu & Tapping | Thép C45, Thép SKD11 | Bôi trơn chịu cực áp (EP), chống gãy mũi | Dầu gốc khoáng hoặc dầu bán tổng hợp nồng độ cao |

| Mài Phẳng & Mài Tròn | Thép khuôn, Thép gió (HSS) | Làm mát, lắng đọng phoi, chống gỉ | Dầu tổng hợp (full synthetic) |

| Cắt Dây EDM | Tất cả vật liệu dẫn điện | Cách điện, làm mát, ion hóa | Nước khử ion (DI water) |

| Cắt Laser & Chấn CNC | Tấm kim loại (Thép, Inox, Nhôm) | Không sử dụng trực tiếp | Khí hỗ trợ (Nito, Oxy) |

Minh Chứng Thực Tế: Sức Mạnh Của Sự Tối Ưu Hóa Tại Minh Triệu

Để minh họa một cách cụ thể và thuyết phục nhất về vai trò của chất lỏng cắt gọt, hãy cùng xem xét một dự án điển hình mà Minh Triệu đã thực hiện thành công: gia công một loạt chi tiết “vỏ hộp điều khiển” (control housing) cho một khách hàng trong ngành công nghiệp tự động hóa.

Đây là một chi tiết có yêu cầu kỹ thuật cực kỳ cao, đòi hỏi sự kết hợp giữa năng lực máy móc, kỹ năng lập trình và sự tối ưu hóa toàn diện của quy trình.

Chi tiết vỏ hộp được làm từ vật liệu nhôm hợp kim 7075-T6, một loại vật liệu nổi tiếng với tỷ lệ độ bền trên trọng lượng cao nhưng cũng khá “khó tính” trong gia công do xu hướng dính vào dao cắt.

Thiết kế của chi tiết bao gồm nhiều hốc sâu và thành mỏng, yêu cầu độ chính xác về vị trí các lỗ ren là ±0.02mm và độ bóng bề mặt tại các mặt lắp ghép phải đạt Ra 0.8 µm.

Thách thức lớn nhất không chỉ nằm ở việc đạt được dung sai, mà là duy trì sự ổn định và đồng nhất trên toàn bộ lô hàng hàng trăm sản phẩm.

Ban đầu, khi sử dụng một loại dầu pha nước đa dụng thông thường, đội ngũ kỹ thuật của Minh Triệu đã gặp phải một số vấn đề:

- Lẹo dao (Built-up Edge): Các mảnh nhôm nhỏ có xu hướng bám vào lưỡi dao phay, làm giảm độ sắc bén và tạo ra bề mặt thô ráp, không đạt yêu cầu Ra 0.8.

- Thành mỏng bị biến dạng: Nhiệt lượng tích tụ trong quá trình phay các hốc sâu làm cho các vách thành mỏng bị giãn nở và cong vênh nhẹ.

- Phoi bị kẹt: Phoi nhôm dẻo và dài dễ bị rối và kẹt trong các hốc sâu, đòi hỏi phải dừng máy để làm sạch thủ công, làm giảm năng suất.

Nhận diện được gốc rễ của vấn đề, phòng kỹ thuật đã quyết định chuyển sang sử dụng một loại dầu cắt gọt bán tổng hợp cao cấp, được thiết kế chuyên biệt cho gia công nhôm tốc độ cao.

Sự thay đổi này, dù chi phí đầu tư cho dầu cao hơn, đã mang lại kết quả đột phá.

Loại dầu mới với các chất phụ gia bôi trơn este tổng hợp đã loại bỏ hoàn toàn hiện tượng lẹo dao, giúp bề mặt sản phẩm bóng mịn và đồng nhất.

Khả năng làm mát vượt trội của nó giữ cho nhiệt độ chi tiết luôn ổn định, loại bỏ biến dạng trên các thành mỏng.

Đồng thời, khả năng tẩy rửa mạnh mẽ cùng với hệ thống tưới nguội qua trục chính (coolant-through-spindle) của máy CNC đã đẩy toàn bộ phoi ra khỏi các hốc sâu một cách hiệu quả.

Kết quả là, toàn bộ lô hàng không chỉ đạt mà còn vượt các yêu cầu kỹ thuật của khách hàng, đồng thời thời gian gia công mỗi chi tiết giảm được 15% do không còn phải dừng máy để xử lý sự cố.

Danh sách: Các giải pháp cụ thể được áp dụng trong dự án

- Lựa chọn vật tư: Chuyển từ dầu pha nước đa dụng sang dầu bán tổng hợp chuyên dụng cho nhôm.

- Tối ưu hóa thông số: Tăng áp suất và lưu lượng dòng tưới nguội để tối đa hóa hiệu quả làm sạch.

- Kiểm soát quy trình: Duy trì nồng độ dung dịch ở mức 8-10% (cao hơn mức thông thường) để tăng cường khả năng bôi trơn.

- Công nghệ máy móc: Tận dụng tối đa hệ thống tưới nguội qua tâm dao trên máy phay CNC để đưa chất lỏng đến đúng vị trí cần thiết nhất.

Dự án này là một minh chứng hùng hồn cho triết lý của Minh Triệu: sự hoàn hảo trong gia công chính xác không đến từ một yếu tố đơn lẻ, mà là kết quả của một chuỗi các quyết định tối ưu hóa, trong đó việc lựa chọn và quản lý chất lỏng cắt gọt đóng một vai trò không thể thiếu.

Nó khẳng định rằng, sự đầu tư vào chất lượng vật tư phụ trợ là một khoản đầu tư thông minh, mang lại lợi ích trực tiếp về chất lượng sản phẩm, năng suất và sự hài lòng của khách hàng.

Lời Cam Kết Về Chất Lượng Toàn Diện

Qua những phân tích chi tiết ở trên, có thể thấy rằng chất lỏng cắt gọt không phải là một yếu tố phụ trong ngành gia công cơ khí chính xác, mà thực sự là một thành phần công nghệ cốt lõi.

Tại Công ty Minh Triệu, chúng tôi không chỉ xem những cỗ máy CNC hiện đại là tài sản, mà còn coi trọng sự am hiểu và làm chủ các quy trình khoa học xung quanh chúng.

Từ việc giảm ma sát để tạo ra bề mặt hoàn mỹ, tản nhiệt để duy trì dung sai phần nghìn milimet, cuốn trôi phoi để đảm bảo sản xuất liên tục, cho đến việc bảo vệ sản phẩm khỏi sự ăn mòn, mỗi một giọt chất lỏng cắt gọt đều góp phần tạo nên giá trị và chất lượng trong từng chi tiết máy mà chúng tôi xuất xưởng.

Chúng tôi hiểu rằng, niềm tin của khách hàng được xây dựng trên nền tảng của sự chính xác, ổn định và đáng tin cậy.

Chính vì vậy, Minh Triệu cam kết sẽ không ngừng nghiên cứu, cập nhật và ứng dụng những công nghệ vật liệu và vật tư phụ trợ tiên tiến nhất trên thế giới.

Sự đầu tư bài bản vào việc lựa chọn và quản lý hệ thống chất lỏng cắt gọt chỉ là một trong rất nhiều minh chứng cho cam kết theo đuổi sự hoàn hảo không ngừng nghỉ của chúng tôi.

Nếu Quý khách hàng đang tìm kiếm một công ty gia công cơ khí chính xác có đủ năng lực, tâm huyết và sự tinh tường để đáp ứng những yêu cầu kỹ thuật khắt khe nhất, hãy để Minh Triệu đồng hành cùng bạn.

Để được tư vấn chi tiết và yêu cầu báo giá, xin vui lòng liên hệ:

- Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu

- Nhà máy: Số 3, Lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.

- Văn phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng.

- Hotline: +84 886 151 688

- Email: business@minhtrieu.vn

- Website: https://minhtrieu.vn