Gia công cơ khí chinh xác

Tối Ưu Hóa Hiệu Quả Gia Công CNC: Vai Trò Của Hệ Thống Cấp và Xử Lý Chất Lỏng Cắt Gọt Tại Minh Triệu

Cập nhật lần cuối 19 Tháng 6, 2025 bởi nthung

Trong ngành công nghiệp gia công cơ khí chính xác, nơi mỗi micromet đều mang ý nghĩa quyết định, sự thành công của một sản phẩm không chỉ phụ thuộc vào trình độ của kỹ sư hay sự hiện đại của máy móc mà còn được quyết định bởi những yếu tố vận hành thầm lặng nhưng tối quan trọng.

Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu, với vị thế là một trong những đơn vị tiên phong trong lĩnh vực gia công CNC tại Việt Nam, đã xây dựng uy tín của mình dựa trên cam kết không khoan nhượng về chất lượng và độ chính xác tuyệt đối.

Nền tảng cho cam kết này chính là sự thấu hiểu và làm chủ các quy trình cốt lõi, trong đó, hệ thống cấp và xử lý chất lỏng cắt gọt (còn gọi là dầu tưới nguội hay dung dịch làm mát) đóng một vai trò không thể thay thế.

Đây không đơn thuần là một vật tư tiêu hao, mà là một hệ thống kỹ thuật phức tạp, một “dòng máu” luân chuyển không ngừng để đảm bảo toàn bộ “cơ thể” nhà xưởng vận hành ở hiệu suất đỉnh cao, từ đó cho ra đời những chi tiết máy đạt dung sai nghiêm ngặt nhất.

Bài viết này sẽ đi sâu phân tích toàn diện về hệ thống cấp và xử lý chất lỏng cắt gọt, một lĩnh vực thường bị xem nhẹ nhưng lại có ảnh hưởng sâu sắc đến toàn bộ chu trình sản xuất.

Chúng ta sẽ cùng nhau khám phá bản chất và chức năng của các loại dung dịch cắt gọt, tìm hiểu cách một hệ thống quản lý chuyên nghiệp được thiết kế và vận hành tại một nhà xưởng hiện đại như Minh Triệu.

Hơn nữa, bài viết sẽ chỉ rõ những hậu quả nghiêm trọng khi hệ thống này bị bỏ quên và cách Minh Triệu chủ động phòng tránh những rủi ro đó.

Qua đó, độc giả sẽ có cái nhìn sâu sắc và toàn diện về một trong những bí quyết đằng sau chất lượng vượt trội của các sản phẩm gia công cơ khí chính xác, đồng thời hiểu rõ tại sao việc đầu tư vào hệ thống này lại là một chiến lược khôn ngoan cho sự phát triển bền vững của bất kỳ doanh nghiệp sản xuất nào.

Chất Lỏng Cắt Gọt Là Gì và Tại Sao Nó Tối Quan Trọng Trong Gia Công Cơ Khí Chính Xác?

Chất lỏng cắt gọt là một thuật ngữ kỹ thuật chỉ các loại dung dịch, phổ biến nhất là dầu, được thiết kế đặc biệt để sử dụng trong các quy trình gia công kim loại như phay, tiện, mài, khoan nhằm tối ưu hóa quá trình cắt.

Về cơ bản, chúng là những hợp chất phức tạp được pha chế để thực hiện đồng thời nhiều chức năng, từ việc kiểm soát nhiệt độ đến việc bôi trơn và bảo vệ bề mặt.

Sự hiện diện của chất lỏng này tại điểm tiếp xúc giữa dao cụ và phôi kim loại là yếu tố phân biệt giữa một quá trình gia công hiệu quả, cho ra sản phẩm đạt chuẩn và một quá trình thất bại, gây hỏng hóc cả sản phẩm lẫn máy móc.

Việc lựa chọn và sử dụng đúng loại chất lỏng cắt gọt là một khoa học, đòi hỏi sự am hiểu sâu sắc về vật liệu học, hóa học và cơ học.

Để đáp ứng các yêu cầu đa dạng của ngành gia công, các nhà sản xuất đã phát triển nhiều loại chất lỏng cắt gọt khác nhau, mỗi loại sở hữu những đặc tính riêng biệt.

- Dầu không pha (Neat Oils): Đây là loại dầu gốc khoáng hoặc tổng hợp nguyên chất, không cần pha với nước khi sử dụng. Chúng cung cấp khả năng bôi trơn tuyệt vời, lý tưởng cho các ứng dụng gia công vật liệu cứng hoặc các quy trình đòi hỏi độ hoàn thiện bề mặt cực cao như doa, tiện ren sâu. Tuy nhiên, khả năng làm mát của chúng khá hạn chế và chi phí thường cao hơn các loại khác.

- Dầu pha nước (Water-Soluble Fluids): Đây là nhóm phổ biến nhất trong các xưởng gia công CNC hiện đại nhờ sự cân bằng giữa khả năng làm mát và bôi trơn, cùng với chi phí hợp lý.

- Dạng nhũ tương (Emulsion): Khi pha với nước, chúng tạo thành một dung dịch màu trắng sữa, không trong suốt. Loại này chứa tỷ lệ dầu gốc khoáng cao, cung cấp khả năng bôi trơn tốt và chống gỉ hiệu quả, phù hợp cho các công việc gia công từ nhẹ đến trung bình trên nhiều loại vật liệu.

- Dạng bán tổng hợp (Semi-synthetic): Chứa hàm lượng dầu gốc khoáng thấp hơn và được bổ sung các polyme tổng hợp, dung dịch bán tổng hợp khi pha có màu trong mờ. Chúng kết hợp được ưu điểm của cả hai loại: khả năng làm mát tốt hơn nhũ tương và khả năng bôi trơn tốt hơn dung dịch tổng hợp, đồng thời sạch sẽ hơn và tuổi thọ cao hơn.

- Dạng tổng hợp (Synthetic): Loại này hoàn toàn không chứa dầu gốc khoáng, thành phần chính là các hợp chất hóa học và polyme hòa tan trong nước, tạo thành một dung dịch trong suốt. Ưu điểm vượt trội của chúng là khả năng làm mát đỉnh cao, kháng khuẩn tốt và tuổi thọ rất dài, lý tưởng cho các hoạt động gia công tốc độ cao và mài.

Sự quan trọng của chất lỏng cắt gọt được thể hiện qua bốn chức năng cốt lõi mà chúng thực hiện đồng thời trong quá trình gia công, quyết định đến chất lượng cuối cùng của sản phẩm.

- Làm mát (Cooling): Đây là chức năng thiết yếu nhất, giúp kiểm soát nhiệt độ tại vùng cắt. Ma sát giữa dao cụ, phôi và chi tiết gia công có thể tạo ra nhiệt lượng cực lớn, có thể lên tới hàng trăm độ C. Nhiệt độ quá cao sẽ gây ra biến dạng nhiệt cho chi tiết, làm thay đổi kích thước và hình dạng so với thiết kế, đồng thời làm giảm độ cứng và gây mòn nhanh dao cụ. Chất lỏng cắt gọt, đặc biệt là loại pha nước, có khả năng hấp thụ và tản nhiệt lượng này một cách nhanh chóng, giữ cho vùng gia công luôn ở nhiệt độ ổn định.

- Bôi trơn (Lubricating): Chức năng này giúp giảm ma sát tại các bề mặt tiếp xúc. Chất lỏng cắt gọt tạo ra một lớp màng mỏng giữa lưỡi cắt và phôi, cũng như giữa phoi và bề mặt dao. Lớp màng này ngăn cản sự tiếp xúc trực tiếp giữa các bề mặt kim loại, giảm lực cắt, ngăn ngừa hiện tượng lẹo dao (built-up edge), và giúp bề mặt sản phẩm sau gia công trở nên nhẵn bóng, đạt độ hoàn thiện cao hơn.

- Làm sạch (Cleaning/Flushing): Dòng chảy liên tục của chất lỏng cắt gọt có tác dụng cuốn trôi các mảnh phoi và mạt kim loại ra khỏi khu vực gia công. Nếu không được loại bỏ kịp thời, phoi có thể bị kẹt lại, gây trầy xước bề mặt sản phẩm hoặc làm gãy dao cụ. Việc giữ cho vùng cắt luôn sạch sẽ đảm bảo quá trình gia công diễn ra liên tục và không bị gián đoạn.

- Bảo vệ (Protecting): Hầu hết các loại chất lỏng cắt gọt đều chứa các chất phụ gia ức chế ăn mòn. Chúng tạo ra một lớp màng bảo vệ tạm thời trên bề mặt chi tiết gia công và các bộ phận của máy CNC, ngăn chặn quá trình oxy hóa và gỉ sét do tiếp xúc với độ ẩm trong không khí. Điều này đặc biệt quan trọng đối với các chi tiết làm từ vật liệu gang hoặc thép carbon.

Tại Minh Triệu, việc lựa chọn chất lỏng cắt gọt không phải là một quyết định tùy tiện mà là một quy trình kỹ thuật nghiêm ngặt.

Dựa trên vật liệu gia công (ví dụ: thép hợp kim, nhôm hàng không, inox 304/316) và yêu cầu của từng nguyên công (phay phá thô, phay tinh, tiện ren, mài phẳng), các kỹ sư sẽ lựa chọn loại dung dịch phù hợp nhất.

Chính sự tỉ mỉ trong việc tối ưu hóa “dòng máu” của máy móc này là một trong những yếu tố giúp Minh Triệu tự tin cam kết và đạt được độ chính xác gia công ấn tượng, với dung sai có thể kiểm soát chặt chẽ đến ±0.005mm.

| Đặc tính | Dầu Không Pha (Neat Oil) | Nhũ Tương (Emulsion) | Bán Tổng Hợp (Semi-synthetic) | Tổng Hợp (Synthetic) |

|---|---|---|---|---|

| Thành phần chính | Dầu gốc khoáng/tổng hợp | Dầu gốc khoáng (>50%) | Dầu gốc khoáng (<30%), polyme | Hóa chất, polyme |

| Khả năng Bôi trơn | Tuyệt vời | Tốt | Trung bình – Tốt | Trung bình |

| Khả năng Làm mát | Kém | Tốt | Rất tốt | Tuyệt vời |

| Khả năng Chống gỉ | Rất tốt | Tốt | Tốt – Rất tốt | Tốt |

| Tuổi thọ dung dịch | Rất dài | Trung bình | Dài | Rất dài |

| Độ sạch sẽ | Kém (dễ tạo khói, sương) | Trung bình (dễ bám bẩn) | Tốt | Rất tốt (dễ vệ sinh) |

| Chi phí | Cao | Thấp | Trung bình | Trung bình – Cao |

| Ứng dụng tiêu biểu | Doa, tiện ren, gia công vật liệu siêu cứng | Gia công phổ thông, đa vật liệu | Gia công tốc độ cao, vật liệu gang | Mài, gia công nhôm, titan |

Hệ Thống Cấp và Xử Lý Chất Lỏng Cắt Gọt Tại Phân Xưởng Minh Triệu: Không Chỉ Là “Cấp Dầu”

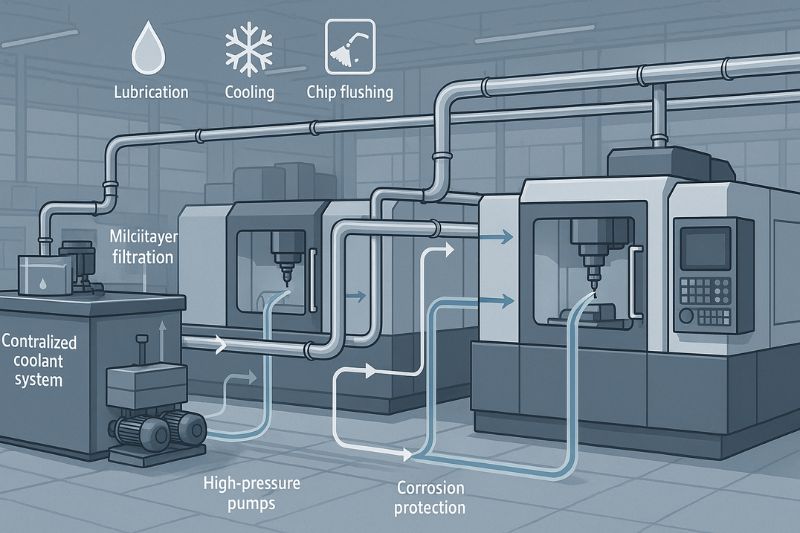

Một hệ thống quản lý chất lỏng cắt gọt chuyên nghiệp tại một cơ sở gia công hàng đầu như Minh Triệu vượt xa khái niệm đơn giản là “đổ dầu vào máy”.

Nó là một hệ sinh thái tuần hoàn, khép kín và được kiểm soát chặt chẽ, được thiết kế để duy trì chất lượng dung dịch ở trạng thái tối ưu trong thời gian dài nhất có thể.

Hệ thống này không chỉ đảm bảo hiệu suất gia công mà còn là minh chứng cho tư duy sản xuất hiện đại, hướng đến hiệu quả kinh tế, an toàn lao động và bảo vệ môi trường.

Việc đầu tư vào một hệ thống bài bản thể hiện tầm nhìn chiến lược của ban lãnh đạo, nhận thức rõ rằng chất lượng sản phẩm bắt nguồn từ sự hoàn hảo của từng công đoạn hỗ trợ.

Trong môi trường công nghiệp, hai kiến trúc hệ thống chính được áp dụng là hệ thống tại máy và hệ thống trung tâm, và việc lựa chọn phụ thuộc vào quy mô và chiến lược vận hành.

Hệ thống tại máy (Individual Sump/Stand-alone System) là mỗi máy CNC có một bể chứa dung dịch riêng.

Ưu điểm của mô hình này là sự linh hoạt, cho phép sử dụng các loại dung dịch khác nhau cho từng máy tùy theo yêu cầu gia công cụ thể, và chi phí đầu tư ban đầu thấp hơn.

Tuy nhiên, việc quản lý, bảo trì và kiểm soát chất lượng dung dịch trở nên phân mảnh, tốn nhiều nhân công và khó đồng bộ.

Ngược lại, hệ thống cấp liệu trung tâm (Centralized System) sử dụng một bể chứa khổng lồ duy nhất cùng hệ thống xử lý trung tâm để cung cấp dung dịch cho toàn bộ hoặc một nhóm lớn các máy CNC thông qua một mạng lưới đường ống.

Mô hình này đòi hỏi vốn đầu tư lớn nhưng mang lại lợi ích vượt trội về lâu dài: chất lượng dung dịch ổn định và đồng nhất, việc bảo trì tập trung và hiệu quả hơn, tiết kiệm chi phí vận hành và dễ dàng tự động hóa.

Tại Minh Triệu, một phương pháp kết hợp linh hoạt được áp dụng, sử dụng hệ thống trung tâm cho các dây chuyền máy gia công cùng loại vật liệu và hệ thống tại máy cho các máy có yêu cầu đặc thù, nhằm tối ưu hóa giữa hiệu quả và tính linh hoạt.

Để duy trì chất lượng dung dịch, một hệ thống xử lý hiệu quả phải bao gồm nhiều thành phần hoạt động phối hợp nhịp nhàng.

- Bể chứa (Reservoir): Đây là trái tim của hệ thống, nơi chứa toàn bộ dung dịch. Một bể chứa lý tưởng phải có dung tích đủ lớn để đảm bảo thời gian lưu, giúp các cặn bẩn nặng có thể lắng xuống đáy. Thiết kế của bể thường có đáy nghiêng và van xả cặn để thuận tiện cho việc vệ sinh định kỳ.

- Hệ thống lọc (Filtration System): Chức năng của hệ thống này là loại bỏ các chất rắn lơ lửng như mạt kim loại và các tạp chất khác ra khỏi dung dịch. Việc lọc hiệu quả giúp ngăn ngừa trầy xước bề mặt sản phẩm, giảm mài mòn bơm và đường ống, đồng thời kéo dài tuổi thọ dao cụ. Các công nghệ lọc phổ biến bao gồm:

- Lọc băng giấy (Paper Bed Filters): Dung dịch chảy qua một lớp giấy lọc, các cặn bẩn sẽ bị giữ lại.

- Lọc từ tính (Magnetic Separators): Sử dụng nam châm vĩnh cửu hoặc nam châm điện để hút các mạt kim loại có từ tính.

- Lọc ly tâm (Centrifugal Separators): Tận dụng lực ly tâm để tách các hạt rắn có tỷ trọng lớn hơn ra khỏi dung dịch.

- Thiết bị tách dầu (Oil Skimmer/Coalescer): Dầu tạp (tramp oil) – bao gồm dầu thủy lực, dầu bôi trơn băng máy bị rò rỉ – là kẻ thù số một của dung dịch cắt gọt pha nước. Chúng nổi lên trên bề mặt, tạo thành một lớp váng ngăn cản sự trao đổi oxy, tạo điều kiện lý tưởng cho vi khuẩn kỵ khí phát triển, gây ra mùi hôi thối và làm dung dịch nhanh hỏng. Thiết bị tách dầu, như dạng đai (belt skimmer) hoặc dạng đĩa (disc skimmer), hoạt động liên tục để vớt lớp dầu tạp này ra khỏi bể chứa.

- Bộ điều khiển và giám sát nồng độ (Concentration Control): Nồng độ dung dịch (tỷ lệ pha giữa dầu và nước) phải luôn được duy trì trong khoảng khuyến nghị của nhà sản xuất. Nồng độ quá thấp sẽ làm giảm khả năng bôi trơn và chống gỉ, trong khi nồng độ quá cao gây lãng phí, tăng chi phí và có thể gây các vấn đề về da cho người vận hành. Việc kiểm tra nồng độ được thực hiện thường xuyên bằng khúc xạ kế (refractometer) và hệ thống có thể được trang bị bộ châm bổ sung tự động.

- Hệ thống kiểm soát nhiệt độ (Temperature Control): Duy trì nhiệt độ dung dịch ổn định giúp đảm bảo hiệu suất làm mát nhất quán, ngăn ngừa sự phát triển quá mức của vi sinh vật và giảm tốc độ bay hơi của nước. Các bộ trao đổi nhiệt (heat exchangers) hoặc máy làm lạnh (chillers) có thể được tích hợp vào hệ thống trung tâm để thực hiện chức năng này.

Việc quản lý hệ thống không chỉ dừng lại ở thiết bị mà còn thể hiện qua quy trình vận hành và bảo dưỡng chặt chẽ.

Minh Triệu áp dụng một quy trình chuẩn (SOP) cho việc quản lý chất lỏng cắt gọt, bao gồm các bước sau:

- Kiểm tra hàng ngày: Nhân viên vận hành kiểm tra mức dung dịch, nồng độ bằng khúc xạ kế, và độ pH bằng giấy thử hoặc máy đo điện tử. Quan sát bằng mắt thường để phát hiện các dấu hiệu bất thường như màu sắc thay đổi, có nhiều váng dầu hoặc mùi lạ.

- Vớt dầu tạp hàng ngày: Hệ thống tách dầu hoạt động liên tục, nhưng việc kiểm tra và vệ sinh thủ công các khu vực tù đọng vẫn được thực hiện.

- Kiểm tra và phân tích hàng tuần: Lấy mẫu dung dịch để kiểm tra sâu hơn về độ cứng của nước, hàm lượng vi khuẩn và nấm mốc. Ghi chép lại tất cả các chỉ số vào nhật ký theo dõi để phân tích xu hướng và có kế hoạch can thiệp kịp thời.

- Vệ sinh và thay lọc định kỳ: Dựa trên khối lượng công việc và kết quả kiểm tra, lên lịch vệ sinh toàn bộ bể chứa (sump cleaning) và thay thế các vật tư tiêu hao của hệ thống lọc.

- Xử lý chất thải đúng quy định: Dung dịch thải và các chất cặn bẩn được thu gom và chuyển giao cho các đơn vị có chức năng xử lý chất thải công nghiệp nguy hại, tuân thủ nghiêm ngặt các quy định về bảo vệ môi trường.

Sự đầu tư bài bản vào một hệ thống xử lý chất lỏng cắt gọt toàn diện không chỉ mang lại lợi ích về chất lượng sản phẩm mà còn tối ưu hóa chi phí vận hành thông qua việc kéo dài tuổi thọ dung dịch, giảm lượng tiêu thụ và giảm chi phí xử lý chất thải.

Đây là minh chứng rõ ràng cho triết lý sản xuất tinh gọn và bền vững mà Minh Triệu đang theo đuổi.

| Thành phần Hệ thống | Chức năng chính | Lợi ích mang lại |

|---|---|---|

| Bể chứa được thiết kế tối ưu | Chứa dung dịch, hỗ trợ lắng cặn tự nhiên. | Giảm tải cho hệ thống lọc, dễ dàng vệ sinh. |

| Hệ thống Lọc đa tầng | Loại bỏ mạt kim loại và cặn bẩn rắn. | Bề mặt sản phẩm bóng đẹp, tăng tuổi thọ dao cụ và bơm. |

| Thiết bị Tách dầu tạp | Loại bỏ dầu thủy lực, dầu bôi trơn rò rỉ. | Ngăn ngừa sự phát triển của vi khuẩn, khử mùi hôi, kéo dài tuổi thọ dung dịch. |

| Hệ thống Giám sát & Bổ sung Nồng độ | Duy trì tỷ lệ pha dầu/nước chính xác. | Đảm bảo hiệu suất bôi trơn và chống gỉ, tiết kiệm chi phí, an toàn cho da. |

| Hệ thống Kiểm soát Nhiệt độ | Giữ nhiệt độ dung dịch ổn định. | Tối ưu khả năng làm mát, hạn chế vi sinh vật phát triển, giảm bay hơi. |

Hậu Quả Của Việc Xem Nhẹ Hệ Thống Xử Lý Chất Lỏng Cắt Gọt và Cách Minh Triệu Phòng Tránh

Việc xem nhẹ hoặc bỏ qua công tác quản lý hệ thống chất lỏng cắt gọt sẽ dẫn đến một chuỗi các hậu quả tiêu cực, ảnh hưởng trực tiếp và sâu sắc đến mọi khía cạnh của hoạt động sản xuất.

Những vấn đề này không chỉ làm suy giảm chất lượng sản phẩm mà còn gây thiệt hại kinh tế đáng kể và tạo ra một môi trường làm việc thiếu an toàn.

Các vấn đề bắt nguồn từ việc dung dịch bị suy thoái, nhiễm bẩn và không được kiểm soát, biến một công cụ hỗ trợ đắc lực thành một nguồn gốc của hàng loạt rắc rối.

Hậu quả đầu tiên và dễ nhận thấy nhất là sự suy giảm nghiêm trọng về chất lượng sản phẩm gia công.

Khi dung dịch bị nhiễm bẩn bởi dầu tạp và cặn kim loại, khả năng bôi trơn và làm mát của nó sẽ giảm đi đáng kể.

Điều này dẫn đến việc nhiệt độ tại vùng cắt tăng cao không kiểm soát, gây ra các vệt cháy trên bề mặt sản phẩm, làm sai lệch kích thước do biến dạng nhiệt.

Đồng thời, khả năng bôi trơn kém làm tăng ma sát, tạo ra các vết xước, các dấu “chatter” (rung động) trên bề mặt, khiến sản phẩm không đạt được độ nhẵn bóng yêu cầu.

Tệ hơn nữa, khi các chất phụ gia chống gỉ bị tiêu hao hoặc bị vô hiệu hóa bởi vi khuẩn, các chi tiết gia công, đặc biệt là những chi tiết làm từ thép, sẽ nhanh chóng bị ố vàng hoặc gỉ sét ngay sau khi sản xuất, dẫn đến việc phải làm lại hoặc loại bỏ hoàn toàn, gây lãng phí vật liệu và thời gian.

Tác động tiêu cực tiếp theo là sự sụt giảm hiệu suất và tuổi thọ của máy móc và công cụ.

Một dung dịch kém chất lượng không thể bảo vệ dao cụ khỏi nhiệt độ và ma sát khắc nghiệt, khiến chúng bị mài mòn, mẻ hoặc thậm chí gãy một cách nhanh chóng.

Tần suất phải thay thế dao cụ tăng lên, không chỉ làm tăng chi phí vật tư mà còn làm gián đoạn quá trình sản xuất, giảm năng suất chung của nhà máy.

Bên cạnh đó, các mạt kim loại không được lọc sạch sẽ lưu thông trong hệ thống, hoạt động như những hạt mài, gây mài mòn các bộ phận nhạy cảm của máy CNC như bơm cao áp, các van và đường ống, dẫn đến hỏng hóc và chi phí sửa chữa tốn kém.

Lớp váng dầu và cặn bẩn tích tụ lâu ngày còn có thể làm tắc nghẽn hệ thống đường ống, gây ra tình trạng máy báo lỗi và ngừng hoạt động.

Một trong những hậu quả đáng lo ngại nhất là những ảnh hưởng tiêu cực đến sức khỏe con người và môi trường làm việc.

Dung dịch bị nhiễm bẩn, đặc biệt là bởi dầu tạp, là môi trường hoàn hảo cho vi khuẩn và nấm mốc sinh sôi nảy nở.

Quá trình chuyển hóa của vi khuẩn kỵ khí sẽ sinh ra các hợp chất lưu huỳnh, tạo ra mùi hôi thối đặc trưng như trứng ung, gây khó chịu và ô nhiễm không khí trong toàn bộ nhà xưởng.

Việc tiếp xúc trực tiếp với dung dịch bị nhiễm khuẩn có thể gây ra các vấn đề nghiêm trọng về da cho người vận hành, như viêm da tiếp xúc, dị ứng, mẩn ngứa.

Hơn nữa, trong quá trình gia công tốc độ cao, dung dịch sẽ tạo thành dạng sương dầu bay trong không khí.

Hít phải sương dầu bẩn trong thời gian dài có thể dẫn đến các bệnh về đường hô hấp.

Nhận thức sâu sắc về những rủi ro này, Minh Triệu đã xây dựng và thực thi một chiến lược phòng ngừa chủ động và toàn diện.

- Đầu tư vào công nghệ: Công ty không ngần ngại đầu tư vào các hệ thống xử lý trung tâm hiện đại, trang bị đầy đủ các thiết bị lọc, tách dầu và giám sát tự động. Việc này giúp giảm thiểu sự phụ thuộc vào can thiệp thủ công và đảm bảo chất lượng dung dịch luôn được duy trì ở mức cao một cách ổn định.

- Xây dựng quy trình vận hành chuẩn (SOP): Mọi công đoạn từ pha chế, kiểm tra, bảo dưỡng đến xử lý thải đều được quy định rõ ràng trong một quy trình chuẩn. Toàn bộ nhân viên vận hành đều được đào tạo kỹ lưỡng về tầm quan trọng của hệ thống và trách nhiệm của họ trong việc tuân thủ quy trình này.

- Lựa chọn nhà cung cấp uy tín: Minh Triệu chỉ hợp tác với các nhà cung cấp chất lỏng cắt gọt danh tiếng, những đơn vị có thể cung cấp các sản phẩm chất lượng cao, ổn định và đi kèm với dịch vụ hỗ trợ kỹ thuật chuyên nghiệp.

- Văn hóa an toàn và sạch sẽ: Công ty thúc đẩy một văn hóa làm việc coi trọng sự sạch sẽ và an toàn. Khu vực máy móc luôn được giữ gìn gọn gàng, và bất kỳ sự cố rò rỉ dầu nào cũng được xử lý ngay lập tức để ngăn dầu tạp xâm nhập vào hệ thống dung dịch.

Bằng cách biến việc quản lý chất lỏng cắt gọt thành một phần không thể tách rời của hệ thống quản lý chất lượng chung, Minh Triệu không chỉ phòng tránh được những hậu quả tiêu cực mà còn biến nó thành một lợi thế cạnh tranh, đảm bảo cho ra đời những sản phẩm hoàn hảo và xây dựng một môi trường sản xuất an toàn, hiệu quả và bền vững.

Kết Luận – Đầu Tư Vào Hệ Thống Chất Lỏng Cắt Gọt Là Đầu Tư Cho Chất Lượng và Sự Bền Vững

Qua những phân tích chi tiết, có thể khẳng định rằng hệ thống cấp và xử lý chất lỏng cắt gọt là một mắt xích cực kỳ quan trọng, có ảnh hưởng mang tính quyết định đến sự thành bại của hoạt động gia công cơ khí chính xác.

Vai trò của nó vượt xa chức năng đơn thuần là làm mát hay bôi trơn, mà còn là yếu tố then chốt trong việc bảo vệ tuổi thọ máy móc, đảm bảo chất lượng bề mặt sản phẩm, kiểm soát độ chính xác về kích thước, và quan trọng hơn cả là tạo ra một môi trường làm việc an toàn, lành mạnh cho người lao động.

Sự khác biệt giữa một xưởng gia công đỉnh cao và một xưởng gia công tầm trung thường nằm ở chính mức độ quan tâm và đầu tư vào những hệ thống phụ trợ nhưng cốt lõi như thế này.

Tại Công ty Minh Triệu, sự hoàn hảo của từng chi tiết máy được giao đến tay khách hàng là kết quả của một triết lý sản xuất toàn diện, nơi mọi yếu tố, dù là nhỏ nhất, đều được kiểm soát và tối ưu hóa một cách khoa học.

Việc xây dựng và vận hành một hệ thống quản lý chất lỏng cắt gọt chuyên nghiệp, hiện đại không phải là một chi phí, mà là một khoản đầu tư chiến lược và thông minh cho chất lượng và sự phát triển bền vững.

Nó là minh chứng cho cam kết của Minh Triệu về việc không ngừng theo đuổi sự xuất sắc, áp dụng những công nghệ và quy trình tiên tiến nhất để mang lại giá trị cao nhất cho khách hàng.

Nếu Quý khách hàng đang tìm kiếm một đối tác tin cậy, có đủ năng lực và tâm huyết để hiện thực hóa những yêu cầu gia công cơ khí chính xác phức tạp nhất, Minh Triệu chính là lựa chọn hàng đầu.

Chúng tôi tự tin rằng, với nền tảng công nghệ vững chắc và sự chú trọng vào từng chi tiết trong quy trình sản xuất, chúng tôi có thể đáp ứng và vượt qua sự kỳ vọng của bạn.

Hãy liên hệ ngay với Công ty gia công cơ khí chính xác Minh Triệu để được tư vấn về các giải pháp gia công toàn diện và trải nghiệm dịch vụ chất lượng đỉnh cao:

- Website: minhtrieu.vn

- Hotline: +84 886 151 688

- Email: business@minhtrieu.vn

- Nhà máy: Số 3, Lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.