Gia công cơ khí chinh xác

Các phương pháp đo lường cơ khí chính xác

Cập nhật lần cuối 22 Tháng 5, 2025 bởi nthung

Ngành gia công cơ khí chính xác đòi hỏi sự tỉ mỉ và chuẩn xác tuyệt đối trong từng chi tiết sản phẩm.

Để đạt được điều này, đo lường chính xác đóng vai trò không thể thiếu, là yếu tố then chốt quyết định chất lượng đầu ra và năng lực cạnh tranh của doanh nghiệp.

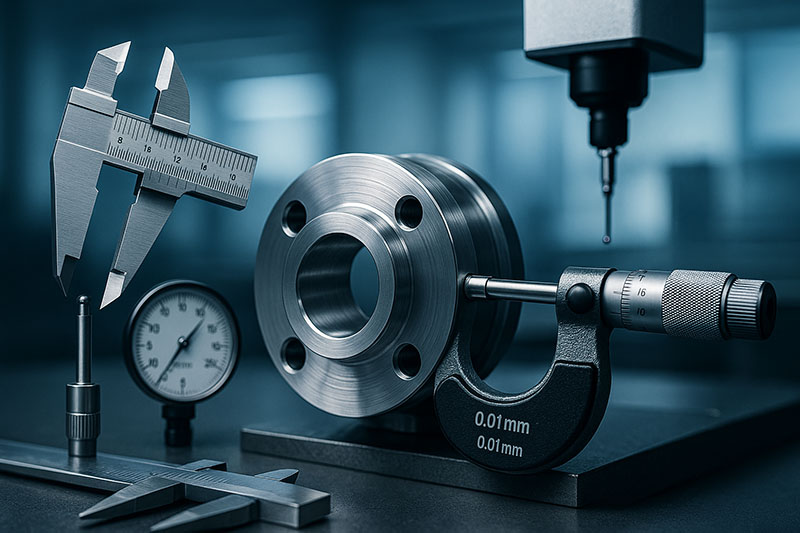

Thiết bị đo cơ khí chính xác là những dụng cụ chuyên biệt được thiết kế để đo lường và kiểm tra các thông số kỹ thuật của máy móc, thiết bị và các chi tiết cơ khí.

Các thông số này bao gồm kích thước (chiều dài, chiều rộng, chiều cao), độ dày, khe hở, độ sâu, độ cao, cũng như các yếu tố hình học phức tạp như hình dáng và vị trí tương đối của các bộ phận.

Mục tiêu hàng đầu của việc đo lường là đảm bảo sự chuẩn xác tối đa của từng chi tiết, từ đó cấu thành nên các sản phẩm hoàn chỉnh với hiệu suất cao nhất.

Lĩnh vực cơ khí chính xác là một nhánh quan trọng của ngành công nghiệp, tập trung vào việc thiết kế, gia công và chế tạo các chi tiết, bộ phận, linh kiện máy móc với yêu cầu độ chính xác cực kỳ cao.

Quá trình gia công cơ khí chính xác, đặc biệt là gia công CNC, sử dụng các máy móc, trang thiết bị và công cụ hiện đại để tạo ra sản phẩm đáp ứng đầy đủ các thông số kỹ thuật và yêu cầu khắt khe của khách hàng.

Trong bối cảnh này, khái niệm dung sai trở nên vô cùng quan trọng.

Dung sai gia công cơ khí được hiểu là độ lệch cho phép so với kích thước danh nghĩa hoặc lý tưởng của một bộ phận được sản xuất.

Dung sai bao gồm nhiều tham số như kích thước, hình thức, hướng và vị trí, là giới hạn cho phép sai khác giữa sản phẩm thực tế và bản vẽ thiết kế.

Sự chính xác trong đo lường không chỉ là một yêu cầu kỹ thuật đơn thuần mà còn là nền tảng cốt lõi, tạo ra một chuỗi giá trị trực tiếp dẫn đến chất lượng sản phẩm vượt trội và thành công trong kinh doanh.

Việc kiểm tra và kiểm soát chặt chẽ các thông số kỹ thuật ngay từ đầu sẽ đảm bảo từng chi tiết máy đạt chuẩn, từ đó nâng cao chất lượng tổng thể của sản phẩm.

Điều này không chỉ giảm thiểu sai sót và lãng phí nguyên vật liệu mà còn góp phần vào việc duy trì tính an toàn và khả năng thay thế lẫn nhau của các bộ phận.

Khi các yếu tố này được đảm bảo, niềm tin của khách hàng được củng cố, uy tín doanh nghiệp được nâng cao, và hiệu quả sản xuất tổng thể được tối ưu hóa, biến đo lường chính xác thành một lợi thế cạnh tranh chiến lược.

Độ chính xác trong gia công cơ khí có tầm quan trọng rất lớn, là yếu tố cơ bản để đánh giá chất lượng sản phẩm và năng lực sản xuất của doanh nghiệp thông qua việc so sánh các thông số sai lệch giữa bản vẽ và sản phẩm thực tế.

Các lợi ích cụ thể của việc đo lường chính xác bao gồm:

- Đảm bảo chất lượng sản phẩm:

Sản phẩm đạt độ chính xác yêu cầu sẽ đáp ứng các tiêu chuẩn kỹ thuật và yêu cầu của khách hàng, đảm bảo tính đồng nhất, đáng tin cậy và ổn định. - Giảm lãng phí và tiết kiệm nguyên vật liệu:

Đo lường chính xác cho phép điều chỉnh quá trình gia công để đạt đúng kích thước và độ chính xác, tránh gia công quá mức hoặc không đạt yêu cầu, từ đó giảm lãng phí và tăng hiệu quả sử dụng nguyên liệu. - Tính lặp lại cao và kiểm soát quá trình tốt:

Đảm bảo sản phẩm có thể được sản xuất nhiều lần với chất lượng và độ chính xác như nhau, duy trì tính ổn định của sản phẩm và đồng nhất trong các lô hàng.

Đồng thời, giúp theo dõi quá trình gia công, phát hiện sớm sai số và điều chỉnh kịp thời. - Đảm bảo an toàn:

Sản phẩm không đạt yêu cầu độ chính xác có thể gây rủi ro an toàn, ảnh hưởng đến tính an toàn của sản phẩm hoặc thiết bị sử dụng, đặc biệt trong các ngành công nghiệp đòi hỏi an toàn cao như ô tô, hàng không vũ trụ, thiết bị y tế. - Khả năng thay thế lẫn nhau và hiệu quả chi phí:

Dung sai đảm bảo các bộ phận sản xuất theo lô khác nhau hoặc bởi các nhà sản xuất khác nhau vẫn có thể hoạt động liền mạch với nhau.

Việc cân bằng độ chính xác với hiệu quả chi phí là quan trọng, vì dung sai chặt chẽ hơn thường đòi hỏi quy trình gia công chính xác hơn, có thể làm tăng thời gian sản xuất và lãng phí vật liệu.

Độ chính xác trong gia công không phải là một khái niệm đơn lẻ mà là một tổng thể đa chiều.

Nó được biểu thị thông qua sự kiểm soát và đo lường đồng thời nhiều thông số kỹ thuật như dung sai kích thước, dung sai hình học và độ nhám bề mặt.

Một sự thiếu sót trong bất kỳ khía cạnh nào, ví dụ như độ nhám bề mặt không đạt chuẩn, có thể ảnh hưởng đến chất lượng tổng thể của sản phẩm, ngay cả khi các dung sai kích thước đã được đáp ứng.

Điều này nhấn mạnh rằng một công ty gia công cơ khí chính xác hàng đầu cần có khả năng toàn diện trong việc kiểm soát và đo lường tất cả các yếu tố này để đảm bảo chất lượng sản phẩm một cách toàn diện.

Bảng 1: Tầm quan trọng và Lợi ích của Đo lường Chính xác trong Gia công Cơ khí

| Khái niệm & Vai trò chính | Lợi ích thiết yếu |

| Khái niệm:Đo lường, kiểm tra thông số chi tiết máy (kích thước, độ dày, khe hở, độ sâu, độ cao, hình dáng, vị trí, độ nhám). | Đảm bảo chất lượng sản phẩm. |

| Vai trò chính: Đánh giá chất lượng sản phẩm, năng lực sản xuất, đảm bảo sự chuẩn xác, kiểm soát chất lượng. | Giảm lãng phí và tiết kiệm nguyên vật liệu. |

| Tính lặp lại cao và kiểm soát quá trình tốt. | |

| Đảm bảo an toàn. | |

| Khả năng thay thế lẫn nhau và hiệu quả chi phí. | |

| Duy trì tính nhất quán của sản phẩm. |

Các Phương Pháp Đo Lường Cơ Khí Chính xác Phổ Biến và Nguyên lý

Để đạt được độ chính xác cao trong gia công cơ khí, việc áp dụng các phương pháp đo lường phù hợp là điều kiện tiên quyết.

Mỗi phương pháp có nguyên lý hoạt động và ứng dụng riêng, được lựa chọn dựa trên yêu cầu cụ thể của chi tiết và mục đích kiểm tra.

Phân loại chi tiết các Phương pháp Đo lường

Các phương pháp đo lường trong cơ khí được phân loại dựa trên nguyên lý làm việc của dụng cụ và cách xác định giá trị đo.

Việc lựa chọn phương pháp đo phù hợp là yếu tố quan trọng để đảm bảo độ chính xác của toàn bộ quá trình.

Đo Trực Tiếp:

- Mô tả:

Phương pháp này xác định giá trị đo một cách trực tiếp thông qua chỉ số hoặc số đo hiển thị trên dụng cụ đo. - Đo trực tiếp tuyệt đối:

Kích thước cần đo được ghi nhận trực tiếp trên vạch chỉ thị của dụng cụ, ví dụ như đọc số trên thước cặp hoặc panme. - Đo trực tiếp so sánh:

Phương pháp này xác định giá trị sai số của kích thước so với một mẫu chuẩn đã biết.

Giá trị cuối cùng được tính bằng cách cộng đại số kích thước của mẫu chuẩn với trị số sai lệch đo được.

Đo Gián Tiếp:

- Mô tả:

Phương pháp này không đo trực tiếp kích thước cần kiểm tra mà xác định nó thông qua các kết quả đo của các đại lượng có liên quan đến đại lượng chính cần đo. - Ứng dụng:

Phương pháp đo gián tiếp mở rộng khả năng đo lường, đặc biệt hữu ích khi không thể đo trực tiếp hoặc khi cần suy luận các tính chất phức tạp của đối tượng từ các thông số khác.

Nó cung cấp thông tin chi tiết hơn về các đặc tính của vật thể được đo.

Đo Phân Tích (Từng Phần):

- Mô tả:

Phương pháp này tập trung vào việc xác định các thông số của từng chi tiết một cách riêng biệt, độc lập với nhau. - Ứng dụng:

Đo phân tích làm cho quá trình đo lường trở nên chi tiết và tinh tế hơn, giúp nắm bắt các đặc điểm cụ thể của đối tượng đo một cách chính xác.

Phương pháp này thường được áp dụng cho các chi tiết phức tạp hoặc khi cần kiểm tra từng đặc tính riêng biệt để đảm bảo tuân thủ các yêu cầu kỹ thuật.

Nguyên lý hoạt động và Ứng dụng thực tiễn của mỗi phương pháp

Mỗi phương pháp đo lường cơ khí chính xác được xây dựng trên một nguyên lý hoạt động riêng biệt, phù hợp với các loại dụng cụ đo và cách thức xác định giá trị đo khác nhau.

Sự lựa chọn phương pháp đo lường phù hợp đóng vai trò then chốt trong việc đảm bảo độ chính xác của toàn bộ quá trình gia công và chế tạo máy móc.

Việc lựa chọn phương pháp đo lường không chỉ ảnh hưởng đến độ chính xác mà còn tác động trực tiếp đến hiệu quả và chi phí của quá trình kiểm tra.

Đo trực tiếp thường nhanh chóng và đơn giản cho các kích thước cơ bản, trong khi đo gián tiếp trở nên cần thiết khi tiếp cận trực tiếp bị hạn chế hoặc khi cần một giá trị suy luận.

Đo phân tích cho phép kiểm tra chi tiết từng đặc điểm riêng lẻ, rất quan trọng đối với các chi tiết phức tạp.

Một lựa chọn sai lầm có thể dẫn đến kết quả không chính xác hoặc lãng phí nguồn lực.

Điều này cho thấy rằng việc hiểu rõ khi nào và tại sao áp dụng từng phương pháp là minh chứng cho trình độ chuyên môn cao của một công ty gia công cơ khí chính xác.

Sự phát triển của các phương pháp đo lường cũng phản ánh nhu cầu ngày càng cao về độ chính xác trong ngành công nghiệp.

Từ những phương pháp đo trực tiếp cơ bản, ngành cơ khí đã tiến tới các phương pháp gián tiếp và phân tích phức tạp hơn.

Khi các chi tiết máy trở nên tinh vi hơn và yêu cầu dung sai chặt chẽ hơn, các phương pháp đo lường đơn giản không còn đủ khả năng đáp ứng.

Nhu cầu về đo lường gián tiếp và phân tích phát sinh từ những thách thức ngày càng tăng trong thiết kế và sản xuất, thúc đẩy sự phát triển và ứng dụng các kỹ thuật đo lường tiên tiến.

Điều này cho thấy một công ty như Minh Triệu, có khả năng triển khai đa dạng các phương pháp này, luôn sẵn sàng thích nghi và dẫn đầu trong các yêu cầu gia công hiện đại.

Bảng 2: Phân loại và Ứng dụng các Phương pháp Đo lường Cơ khí Chính xác

| Phương pháp | Mô tả/Nguyên lý | Ứng dụng/Ưu điểm |

| Đo Trực Tiếp | Xác định giá trị đo trực tiếp thông qua chỉ số hoặc số đo trên dụng cụ đo. | Đơn giản, nhanh chóng, kiểm tra nhanh các kích thước cơ bản. |

| Tuyệt đối | Kích thước cần đo được ghi nhận trực tiếp trên vạch chỉ thị của dụng cụ. | Phù hợp cho các phép đo cơ bản, đọc kết quả trực tiếp. |

| So sánh | Xác định giá trị sai số của kích thước so với mẫu chuẩn bằng phép cộng đại số. | Kiểm tra nhanh hàng loạt, hiệu quả cho việc so sánh với tiêu chuẩn. |

| Đo Gián Tiếp | Xác định kích thướcgián tiếp thông qua kết quả đo của các đại lượng có liên quan. | Mở rộng khả năng đo, cung cấp thông tin chi tiết hơn về tính chất đối tượng. |

| Đo Phân Tích (Từng Phần) | Tập trung vào việc xác định các thông số của chi tiết một cách riêng biệt, không phụ thuộc vào nhau. | Nắm bắt đặc điểm cụ thể, tinh tế, kiểm tra độc lập từng đặc tính của chi tiết phức tạp. |

Dụng Cụ và Thiết Bị Đo Lường Cơ Khí Chính Xác Chuyên Dụng

Việc sở hữu và sử dụng thành thạo các dụng cụ và thiết bị đo lường chuyên dụng là yếu tố then chốt để một công ty gia công cơ khí chính xác có thể sản xuất ra những sản phẩm đạt chất lượng cao.

Từ những dụng cụ cầm tay cơ bản đến các hệ thống đo lường tự động tiên tiến, mỗi loại thiết bị đều có vai trò và độ chính xác riêng biệt.

Tổng quan về các Dụng cụ Đo cơ bản và Ứng dụng của chúng

Các dụng cụ đo cơ bản là nền tảng của mọi hoạt động kiểm tra trong gia công cơ khí, được sử dụng rộng rãi nhờ tính tiện lợi và hiệu quả trong các phép đo thông thường.

Thước Cặp:

- Mô tả:

Là dụng cụ phổ biến gồm thân thước chính và phụ, có khắc vạch chia và vít giữ. - Công dụng:

Dùng để đo các kích thước dài như chiều dài, chiều rộng, chiều cao, chiều sâu, cũng như đường kính trong và ngoài của chi tiết. - Độ chính xác:

Thước cặp có độ chính xác dao động từ ±(0.02÷0.05) mm.

Các loại thước cặp đồng hồ và thước cặp điện tử có giá trị vạch chia tới 0.01 mm, phù hợp cho các phép đo yêu cầu độ chính xác cao hơn. - Phân loại:

Bao gồm thước cặp du xích (1/10, 1/20, 1/50), thước cặp đồng hồ và thước cặp điện tử.

Panme:

- Mô tả:

Là thiết bị đo có độ chính xác cao hơn thước cặp, thường được sử dụng trong nghiên cứu hoặc đo đạc các thông số kỹ thuật chi tiết. - Công dụng:

Panme có khả năng đo đường kính phía ngoài, rãnh, lỗ với độ chính xác cao. - Độ chính xác:

Độ chính xác của panme thường từ ±(0.005÷0.01) mm, với loại đặc biệt có thể đạt 0.005 mm. - Phân loại:

Panme đo ngoài, panme đo trong, panme đo ren.

Đồng Hồ So:

- Mô tả:

Dụng cụ này phổ biến nhờ khả năng đo độ thẳng, độ phẳng và độ đảo hướng của bề mặt. - Công dụng:

Giúp đo các chỉ số này một cách dễ dàng, cung cấp kết quả chính xác thông qua mặt đồng hồ hoặc màn hình LCD của đồng hồ so điện tử.

Thước đo chiều sâu và Thước đo chiều cao:

- Mô tả:

Đây là các loại thước có du xích hoặc hiện số, có cấu tạo cơ bản tương tự thước cặp nhưng không có mỏ đo cố định.

Mỏ động của thước đo sâu là một thanh ngang, còn ở thước đo chiều cao, mỏ động có thể lắp mũi đo hoặc mũi vật dấu. - Công dụng:

Dùng để đo chiều sâu các lỗ, rãnh và chiều cao của chi tiết với độ chính xác đến 0.01mm.

Calip:

- Mô tả:

Calip là dụng cụ kiểm tra nhanh, đặc biệt hữu ích trong sản xuất hàng loạt. - Công dụng:

Cho phép nhanh chóng xác định các chi tiết có kích thước nằm trong phạm vi dung sai cho phép và loại bỏ các chi tiết có kích thước nằm ngoài giới hạn. - Phân loại:

Calip đo trong (thường gọi là calip nút), calip đo ngoài (calip hàm), và calip đo côn.

Căn mẫu (Gauge blocks):

- Công dụng:

Được sử dụng để kiểm tra kích thước sản phẩm trong sản xuất hàng loạt, đảm bảo chất lượng theo yêu cầu và là chuẩn để hiệu chuẩn các dụng cụ đo khác.

Các dụng cụ khác: Bao gồm thước lá và thước dây (độ chính xác thấp, khoảng 0.2-0.3 mm, thường dùng để kiểm tra phôi thô), compa đo (dùng để chuyển kích thước đo thực tế sang dụng cụ khác hoặc so sánh kích thước), dưỡng kiểm và trục kiểm (kiểm tra kích thước và hình dáng), Nivo, lực kế, bàn máp, dưỡng ren, thước đo mối hàn, khối V, bộ đo lỗ, thiết bị đo độ dày, đế kẹp panme, chân đế từ và căn vuông.

Giới thiệu các Thiết bị Đo lường tiên tiến và Độ chính xác cao

Bên cạnh các dụng cụ đo cơ bản, các thiết bị đo lường tiên tiến là yếu tố then chốt giúp các công ty gia công cơ khí chính xác đạt được những tiêu chuẩn khắt khe nhất về độ chính xác.

Máy đo 3D CMM (Coordinate Measuring Machine):

- Mô tả:

CMM là dụng cụ đo tiên tiến nhất hiện nay, có khả năng đo kích thước và hình dạng của chi tiết trong không gian ba chiều với độ chính xác rất cao. - Nguyên lý/Đặc điểm:

Máy CMM có thể hoạt động với nhiều loại đầu đo khác nhau như đầu đo chạm (trigger), đầu đo chạm-quét (analog) và đầu đo laser quang học.

Hệ thống điều khiển tiên tiến như Renishaw UCC của Anh Quốc, cùng với hệ thống khí nén chất lượng cao từ FESTO GERMANY và SMC JAPAN, đảm bảo độ tin cậy và chính xác. - Ứng dụng:

CMM cho phép đo lường nhiều đối tượng linh hoạt, đặc biệt hiệu quả trong việc xác định các dung sai phức tạp như dung sai vị trí. - Minh Triệu sử dụng: Công ty Minh Triệu đã trang bị máy đo 3D CMM tiên tiến để kiểm tra chi tiết với độ chính xác cực cao, đảm bảo sản phẩm đáp ứng các tiêu chuẩn khắt khe nhất.

Máy quét laser 3D:

- Mô tả:

Thiết bị này được sử dụng để đo lường toàn bộ bề mặt của sản phẩm, đặc biệt là các chi tiết có hình dạng và biến dạng phức tạp, bằng cách sử dụng công nghệ ánh sáng xanh. - Đặc điểm:

Máy quét laser 3D nổi bật với thời gian quét nhanh, độ phân giải và độ chính xác cao, cung cấp kết quả dễ theo dõi thông qua biểu đồ màu trực quan. - Minh Triệu sử dụng: Minh Triệu cũng đã trang bị máy quét laser 3D trong hệ thống kiểm tra chất lượng của mình.

Máy đo biên dạng (Profile Projector):Thiết bị này được Minh Triệu sử dụng trong quá trình kiểm tra chất lượng, giúp kiểm tra biên dạng và kích thước của các chi tiết phức tạp.

Máy đo độ nhám bề mặt:Minh Triệu cũng sử dụng máy đo độ nhám bề mặt để đảm bảo các chi tiết đạt yêu cầu về độ hoàn thiện bề mặt, một yếu tố quan trọng ảnh hưởng đến chức năng và tính thẩm mỹ của sản phẩm.

Việc sở hữu một dải rộng các dụng cụ đo lường, từ cơ bản đến nâng cao, cho thấy một công ty có phương pháp tiếp cận chiến lược đối với đo lường chính xác.

Các dụng cụ đơn giản được sử dụng hiệu quả cho các kiểm tra thô hoặc giai đoạn ban đầu, trong khi các thiết bị có độ chính xác cao là không thể thiếu cho các dung sai chặt chẽ ở sản phẩm cuối cùng.

Sự đầu tư này không chỉ tối ưu hóa độ chính xác mà còn cả chi phí, đảm bảo rằng mỗi phép đo đều được thực hiện với công cụ phù hợp nhất.

Điều này khẳng định sự linh hoạt và năng lực của Minh Triệu trong việc đáp ứng mọi yêu cầu về độ chính xác của khách hàng.

Đặc biệt, việc Minh Triệu đầu tư vào các công nghệ đo lường tiên tiến như Máy đo 3D CMM và máy quét laser 3D là một yếu tố tạo nên lợi thế cạnh tranh vượt trội.

Các thiết bị này cho phép Minh Triệu kiểm tra và xác minh các chi tiết với độ chính xác cực cao, đạt dung sai lên tới ±0.005mm.

Khả năng này giúp công ty đáp ứng những yêu cầu khắt khe nhất của thị trường, đảm bảo sản phẩm cuối cùng hoàn hảo về kích thước và hình dạng.

Sự kết hợp giữa máy móc sản xuất hiện đại và thiết bị đo lường tiên tiến cho phép Minh Triệu không chỉ sản xuất mà còn đảm bảo chất lượng sản phẩm một cách nhất quán, củng cố vị thế dẫn đầu của họ trong ngành gia công cơ khí chính xác.

Bảng 3: Tổng quan các Dụng cụ và Thiết bị Đo lường Cơ khí Chính xác Phổ biến

| Dụng cụ/Thiết bị | Công dụng chính | Độ chính xác tiêu biểu | Minh Triệu sử dụng |

| Thước lá/dây | Đo kích thước thô | Thấp (0.2-0.3mm) | |

| Compa đo | Chuyển/so sánh kích thước | N/A (chuyển đổi) | |

| Thước cặp | Đo kích thước dài, đường kính, sâu | ±(0.02÷0.05)mm | Có |

| Panme | Đo đường kính ngoài/trong, rãnh, lỗ với độ chính xác cao | ±(0.005÷0.01)mm | Có |

| Đồng hồ so | Đo độ thẳng, phẳng, đảo | Cao | Có |

| Thước đo chiều sâu/cao | Đo chiều sâu/cao | Cao (đến 0.01mm) | |

| Calip | Kiểm tra nhanh dung sai hàng loạt | Kiểm tra giới hạn | |

| Căn mẫu | Kiểm tra kích thước/chất lượng | Cao | |

| Dưỡng kiểm/Trục kiểm | Kiểm tra hình dáng/kích thước | Cao | |

| Máy đo 3D CMM | Đo kích thước & hình dạng 3D | Rất cao (đến ±0.005mm) | Có |

| Máy quét laser 3D | Đo bề mặt phức tạp, độ phân giải cao | Rất cao | Có |

| Máy đo biên dạng | Kiểm tra biên dạng | Cao | Có |

| Máy đo độ nhám bề mặt | Kiểm tra độ nhám | Cao | Có |

| Gage đo lỗ/trục | Kiểm tra kích thước lỗ/trục | Cao | Có |

Tiêu Chuẩn và Dung Sai trong Đo Lường Cơ Khí Chính Xác

Trong gia công cơ khí chính xác, việc tuân thủ các tiêu chuẩn và quản lý dung sai là yếu tố cốt lõi để đảm bảo chất lượng và khả năng lắp ráp của sản phẩm.

Các tiêu chuẩn này không chỉ định nghĩa mức độ chính xác mà còn cung cấp ngôn ngữ chung cho thiết kế và sản xuất toàn cầu.

Khái niệm và Phân loại Dung sai Cơ khí

Dung sai gia công cơ khí là độ lệch cho phép so với kích thước danh nghĩa hoặc lý tưởng của một bộ phận được sản xuất.

Chúng bao gồm nhiều tham số khác nhau như kích thước (chiều dài, chiều rộng, chiều cao), hình thức (hình dạng), hướng (góc) và vị trí.

Việc xác định rõ ràng dung sai cho phép các nhà sản xuất và kỹ sư thiết lập tiêu chuẩn kiểm soát chất lượng, đảm bảo quá trình sản xuất và lắp ráp nhất quán.

Các loại dung sai phổ biến bao gồm:

- Dung sai Kích thước:

Là khoảng giá trị cho phép của một kích thước cụ thể.

Ví dụ, một chi tiết có kích thước danh nghĩa là 10mm và dung sai là ±0.1mm có nghĩa là kích thước thực tế của chi tiết có thể nằm trong khoảng từ 9.9mm đến 10.1mm. - Dung sai Hình học (GD&T – Geometric Dimensioning and Tolerancing):

Được sử dụng để kiểm soát hình thức, hướng và vị trí của các tính năng trên một bộ phận.

GD&T sử dụng các ký hiệu và công cụ sửa đổi cung cấp thông tin chi tiết hơn về biến thể cho phép.

Các ví dụ điển hình bao gồm độ thẳng, độ phẳng, độ tròn, độ trụ, độ đồng tâm, độ vuông góc và độ song song. - Dung sai Hoàn thiện bề mặt:

Chỉ định sự thay đổi cho phép về kết cấu hoặc độ nhám của bề mặt.

Loại dung sai này rất quan trọng để đảm bảo độ kín, ma sát hoặc tính thẩm mỹ phù hợp của sản phẩm. - Dung sai Tiêu chuẩn:

Là dung sai mà thợ máy thường sử dụng cho các bộ phận được chế tạo rộng rãi nhất như ren, chốt, ống.

Ví dụ, một số dịch vụ phay cung cấp dung sai điển hình là +/- 0.1mm hoặc +/- 0.025mm đối với kim loại được tiện/phay CNC theo tiêu chuẩn ISO 2768-m. - Dung sai Song phương:

Khi sử dụng dung sai song phương, độ lệch so với kích thước đã cho có thể là âm hoặc dương (ví dụ: +/- 0.06mm).

Loại dung sai này được dùng chủ yếu cho các kích thước bên ngoài. - Dung sai Đơn phương:

Chỉ điều chỉnh các sai lệch theo một hướng, tức là độ lệch chỉ là dương hoặc chỉ âm (ví dụ: +0.00/-0.06mm).

Dung sai này thường được áp dụng khi thiết kế một bộ phận cần lắp vào một bộ phận khác, đảm bảo chi tiết không lớn hơn kích thước chỉ định. - Giới hạn Dung sai:

Là một loại dung sai được biểu thị dưới dạng một phạm vi giá trị, trong đó chi tiết vẫn được chấp nhận miễn là phép đo nằm trong phạm vi đó (ví dụ: 13 – 13.5mm).

Các cấp độ chính xác Gia công Cơ khí theo Tiêu chuẩn ISO

Độ chính xác gia công cơ khí được thể hiện rõ ràng qua các thông số như dung sai kích thước, dung sai hình học và độ nhám bề mặt, tất cả đều được quy định chặt chẽ trong các tiêu chuẩn quốc tế như ISO.

Tiêu chuẩn ISO phân loại độ chính xác gia công thành 20 cấp độ, từ cấp 01 (chính xác nhất) đến cấp 18 (ít chính xác nhất), cung cấp một khung tham chiếu toàn cầu cho các yêu cầu kỹ thuật.

Các cấp độ chính xác này được phân loại như sau:

- Cấp độ 6 – 11:

Đây là cấp độ chính xác trung bình, thường được áp dụng trong sản xuất các chi tiết máy có yêu cầu độ chính xác vừa phải như bu lông, đai ốc, vòng bi. - Cấp độ 12 – 18:

Là cấp độ chính xác thấp, thường được sử dụng trong sản xuất các chi tiết máy có yêu cầu độ chính xác không quá cao như khung máy, vỏ máy.

Vai trò của GD&T (Geometric Dimensioning and Tolerancing) và cách đo lường các dung sai phức tạp

GD&T là một hệ thống ký hiệu và quy tắc chuẩn hóa được sử dụng trên bản vẽ kỹ thuật để định nghĩa các yêu cầu về hình học và dung sai của chi tiết một cách chính xác.

Hệ thống này ra đời để giải quyết triệt để nguyên lý lắp ráp, cho phép các nhà máy gia công được nới lỏng dung sai hơn so với dung sai kích thước thẳng truyền thống trong khi vẫn đảm bảo chức năng lắp ráp và tiết kiệm chi phí gia công.

Dung sai vị trí là một loại dung sai hình học trong GD&T, kiểm soát độ sai lệch vị trí cho phép của một đối tượng so với vị trí lý thuyết chính xác của nó.

Nó được sử dụng để định vị các đặc điểm kích thước như lỗ hoặc rãnh then, tính từ các khung tham chiếu chuẩn (datum).

Kích thước lý thuyết (basic dimension) được đóng khung trong ô vuông trên bản vẽ, dùng để xác định vị trí của đối tượng so với khung tham chiếu chuẩn, có thể biểu diễn theo tọa độ trụ hoặc tọa độ Đề Các.

Việc áp dụng điều kiện vật liệu tối đa (MMC – Maximum Material Condition) và điều kiện vật liệu tối thiểu (LMC – Least Material Condition) cho dung sai vị trí là một điểm đặc biệt quan trọng của GD&T.

Các điều kiện này giúp mở rộng vùng dung sai đúng của vị trí, tạo điều kiện thuận lợi hơn cho quá trình lắp ráp và gia công, từ đó giảm chi phí sản xuất mà vẫn đảm bảo chức năng.

Đo lường các dung sai phức tạp như độ đồng tâm hoặc dung sai vị trí đòi hỏi các công cụ chuyên biệt.

Độ đồng tâm, một đặc tính khó đạt được và đo lường, có thể được kiểm tra bằng Máy đo tọa độ 3D (CMM) theo các bước cụ thể: cố định chi tiết và trục chuẩn, tìm tâm của mặt cắt, lặp lại cho nhiều mặt cắt và kiểm tra xem trục đo có nằm trong vùng dung sai cho phép hay không.

Máy đo CMM là công cụ cao cấp và hiệu quả để xác định vị trí thực của các đặc điểm và kiểm tra xem chúng có nằm trong vùng dung sai vị trí cho phép hay không.

GD&T đóng vai trò như một cầu nối quan trọng giữa ý định thiết kế và thực tế sản xuất.

Nó không chỉ thừa nhận sự khác biệt vốn có giữa bản vẽ lý tưởng và sản phẩm thực tế mà còn cung cấp một khuôn khổ để quản lý những sai khác này trong giới hạn cho phép.

Điều này cho phép các nhà máy gia công linh hoạt hơn trong sản xuất mà vẫn đảm bảo chức năng lắp ráp, từ đó tối ưu hóa chi phí.

Khả năng của Minh Triệu trong việc hiểu và áp dụng GD&T, cùng với việc sử dụng các công cụ đo lường tiên tiến như CMM để kiểm tra các dung sai hình học phức tạp, là một minh chứng cho năng lực kỹ thuật vượt trội.

Điều này mang lại giá trị đáng kể cho khách hàng, thể hiện sự hiểu biết sâu sắc của công ty về các yêu cầu sản xuất hiện đại.

Các tiêu chuẩn quản lý chất lượng liên quan

Để đảm bảo chất lượng sản phẩm và dịch vụ một cách toàn diện, các công ty gia công cơ khí chính xác cần tuân thủ một loạt các tiêu chuẩn quản lý chất lượng.

- ISO 9001 (Hệ thống quản lý chất lượng):

Đây là tiêu chuẩn quốc tế về hệ thống quản lý chất lượng, cung cấp các nguyên tắc cơ bản và từ vựng liên quan.

ISO 9001 xác định các yêu cầu mà một tổ chức phải đáp ứng để đạt được chứng nhận, tập trung vào các nguyên tắc cốt lõi như khách hàng trọng điểm, vai trò lãnh đạo, sự tham gia của mọi người, cách tiếp cận quy trình và cải tiến liên tục.

Công ty Minh Triệu đã được chứng nhận ISO 9001:2015, khẳng định cam kết về một hệ thống quản lý chất lượng bài bản. - ISO/IEC 17025 (Năng lực phòng thử nghiệm và hiệu chuẩn):

Tiêu chuẩn này là chuẩn mực chính được sử dụng bởi các phòng thử nghiệm và hiệu chuẩn để chứng minh năng lực kỹ thuật.

ISO/IEC 17025 đưa ra các yêu cầu cụ thể cho các phòng thử nghiệm và hiệu chuẩn dựa trên các nguyên tắc kỹ thuật, đảm bảo khả năng tạo ra kết quả thử nghiệm/hiệu chuẩn có giá trị sử dụng một cách ổn định và được chấp nhận rộng rãi trên toàn cầu. - Các tiêu chuẩn ngành khác:

Ngoài các tiêu chuẩn ISO chung, Minh Triệu còn tuân thủ nghiêm ngặt các tiêu chuẩn ngành quốc tế như ASTM, DIN và JIS.

Việc tuân thủ các tiêu chuẩn này đảm bảo rằng sản phẩm của Minh Triệu đáp ứng các yêu cầu kỹ thuật cụ thể của thị trường quốc tế, từ đó nâng cao khả năng tương thích và chất lượng sản phẩm trong các ứng dụng chuyên biệt.

Việc tuân thủ đa dạng các tiêu chuẩn (quản lý, kỹ thuật và ngành) này củng cố đáng kể uy tín và khả năng được chấp nhận trên thị trường của Minh Triệu.

Nó cho khách hàng thấy rằng Minh Triệu hoạt động theo các quy trình tốt nhất được công nhận toàn cầu, đảm bảo độ tin cậy và sự tin tưởng vào các dịch vụ gia công cơ khí chính xác của công ty.

Bảng 4: Các Loại Dung sai Chính và Ý nghĩa trong Gia công Cơ khí

| Loại Dung sai | Mô tả/Ý nghĩa | Ví dụ/Ứng dụng | Công cụ đo lường liên quan |

| Kích thước | Độ lệch cho phép so với kích thước danh nghĩa. | Chiều dài, rộng, cao; ±0.1mm cho kích thước 10mm. | Thước cặp, Panme. |

| Hình học (GD&T) | Kiểm soát hình dạng, hướng, vị trí của các tính năng. | Độ thẳng, phẳng, tròn, trụ, đồng tâm, vị trí, vuông góc, song song. | CMM, Máy đo biên dạng, Đồng hồ so. |

| Hoàn thiện bề mặt | Kiểm soát kết cấu/độ nhám của bề mặt. | Đảm bảo độ kín, ma sát, thẩm mỹ phù hợp. | Máy đo độ nhám bề mặt. |

| Tiêu chuẩn | Dung sai điển hình cho bộ phận phổ biến. | ISO 2768-m (kim loại phay/tiện CNC); +/- 0.1mm. | Các dụng cụ đo cơ bản và nâng cao. |

| Song phương | Độ lệch âm hoặc dương so với kích thước đã cho. | +/- 0.06mm; dùng cho kích thước bên ngoài. | Thước cặp, Panme. |

| Đơn phương | Chỉ điều chỉnh sai lệch theo một hướng (chỉ dương hoặc chỉ âm). | +0.00/-0.06mm; dùng khi lắp ghép chi tiết. | Thước cặp, Panme. |

| Giới hạn | Phạm vi giá trị cho phép của phép đo. | 13 – 13.5mm. | Thước cặp, Panme. |

Kiểm Soát Chất Lượng (QC) và Vai Trò của Đo lường Chính xác tại Minh Triệu

Kiểm soát chất lượng (QC) là một trụ cột không thể thiếu trong ngành gia công cơ khí chính xác, đặc biệt tại một đơn vị hàng đầu như Công ty Minh Triệu.

Việc tích hợp chặt chẽ đo lường chính xác vào quy trình QC đảm bảo mọi sản phẩm đều đạt tiêu chuẩn cao nhất trước khi đến tay khách hàng.

Tổng quan về Quy trình Kiểm soát Chất lượng (QC) trong Gia công Cơ khí Chính xác

QC, viết tắt của Quality Control – kiểm soát chất lượng, là giai đoạn kiểm tra, kiểm soát và đánh giá chất lượng sản phẩm trước khi xuất xưởng và bàn giao cho khách hàng.

Hoạt động của bộ phận QC thường được tiến hành đan xen trong suốt quy trình sản xuất, không chỉ ở khâu cuối cùng, nhằm đảm bảo chất lượng đầu ra tốt nhất.

Trong lĩnh vực QC cơ khí, nhân sự thực hiện kiểm soát toàn diện các yếu tố ảnh hưởng đến chất lượng, bao gồm máy móc, thiết bị, nguyên vật liệu, yếu tố con người, thông tin và môi trường làm việc.

Tầm quan trọng của QC trong gia công cơ khí chính xác là không thể phủ nhận.

Nó đảm bảo rằng sản phẩm cuối cùng đáp ứng được các thông số kỹ thuật và tiêu chuẩn chất lượng cần thiết, đặc biệt trong các quy trình gia công đòi hỏi dung sai cực kỳ chặt chẽ và độ chính xác cao.

Một quy trình QC phổ biến trong gia công cơ khí thường bao gồm các bước sau:

- Lập kế hoạch:

Xác định các mục tiêu và yêu cầu cụ thể của sản phẩm, bao gồm việc thiết lập các tiêu chuẩn chất lượng và phát triển các thủ tục để giám sát và kiểm soát chất lượng trong suốt quá trình. - Thiết kế:

Sản phẩm được thiết kế phải đáp ứng các tiêu chuẩn chất lượng đã xác định.

Giai đoạn này bao gồm việc tạo thông số kỹ thuật, bản vẽ chi tiết hoặc nguyên mẫu, và thử nghiệm thiết kế để đảm bảo nó phù hợp với các tiêu chuẩn đã đặt ra. - Thực hiện:

Sau khi thiết kế hoàn thiện, sản phẩm được sản xuất theo kế hoạch.

Bộ phận QC giám sát chặt chẽ quy trình sản xuất, xác minh rằng sản phẩm đáp ứng các tiêu chuẩn chất lượng đã xác định và thực hiện các hành động khắc phục nếu phát hiện sai lệch. - Đánh giá:

Sản phẩm sau khi sản xuất xong được đánh giá để xác định xem nó có đáp ứng các tiêu chuẩn chất lượng đã xác định hay không.

QC thực hiện công việc kiểm tra lỗi hoặc so sánh sản phẩm với các thông số kỹ thuật hoặc yêu cầu đã đề ra. - Cải tiến:

Dựa trên kết quả đánh giá, các cải tiến được thực hiện để nâng cao hơn nữa chất lượng sản phẩm.

Quá trình QC trong gia công cơ khí diễn ra lặp đi lặp lại, do đó các cải tiến cũng liên tục được thực hiện để nâng cao chất lượng sản phẩm, tăng sự hài lòng của khách hàng, giảm chi phí và tăng hiệu quả sản xuất.

Quy trình QC và Cam kết chất lượng của Công ty Minh Triệu

Công ty Minh Triệu tự hào là đơn vị hàng đầu trong lĩnh vực gia công cơ khí chính xác tại Miền Bắc, với mục tiêu nhất quán là cung cấp cho khách hàng những sản phẩm đáp ứng yêu cầu khắt khe nhất về hiệu suất và độ bền.

Uy tín và niềm tin mà Minh Triệu đã xây dựng được từ khách hàng đến từ chất lượng sản phẩm vượt trội và dịch vụ hậu mãi tận tâm.

Minh Triệu cam kết đảm bảo chất lượng sản phẩm thông qua việc áp dụng các tiêu chuẩn chất lượng quốc tế nghiêm ngặt.

Công ty đã đạt được chứng nhận ISO 9001:2015 về hệ thống quản lý chất lượng và ISO 14001:2015 về hệ thống quản lý môi trường.

Ngoài ra, Minh Triệu còn tuân thủ nghiêm ngặt các tiêu chuẩn ngành quốc tế khác như ASTM, DIN và JIS, đảm bảo sản phẩm đáp ứng yêu cầu kỹ thuật của thị trường toàn cầu.

Quy trình kiểm soát chất lượng tại Minh Triệu được thực hiện một cách chặt chẽ và toàn diện, bao gồm:

- Kiểm tra nguyên vật liệu đầu vào.

- Kiểm tra trong quá trình sản xuất.

- Kiểm tra sản phẩm cuối cùng.

- Kiểm tra ngẫu nhiên định kỳ.

Quy trình gia công tại Minh Triệu được tích hợp QC từ đầu đến cuối.

Bắt đầu từ việc tiếp nhận yêu cầu và tư vấn khách hàng, đội ngũ kỹ sư phân tích yêu cầu kỹ thuật và đề xuất giải pháp tối ưu.

Sau khi thống nhất, Minh Triệu tiến hành thiết kế và mô phỏng 3D để hình dung sản phẩm và phát hiện sớm các vấn đề tiềm ẩn.

Tiếp theo, kỹ sư lập trình CNC để chuẩn bị cho quá trình gia công trên các máy CNC hiện đại, đảm bảo độ chính xác cao.

Trong suốt quá trình này, các kỹ thuật viên giám sát chặt chẽ để đảm bảo chất lượng.

Cuối cùng, sản phẩm trải qua quá trình kiểm tra chất lượng (QC) nghiêm ngặt trước khi hoàn thiện, đóng gói và giao hàng.

Việc Minh Triệu đạt chứng nhận ISO 9001:2015 không chỉ là một danh hiệu mà còn là minh chứng cho việc hệ thống quản lý chất lượng của công ty được vận hành một cách bài bản và hiệu quả.

Các quy trình kiểm tra chất lượng nghiêm ngặt, từ nguyên vật liệu đầu vào đến sản phẩm cuối cùng, được thực hiện bằng các thiết bị đo lường chính xác, là yếu tố cốt lõi để thực hiện cam kết chất lượng này.

Điều này cho thấy chất lượng tại Minh Triệu không chỉ là một chính sách mà còn là một kết quả được kiểm soát và đo lường một cách có hệ thống, mang lại sự tin cậy cao cho khách hàng.

Hệ thống Máy móc và Thiết bị Đo lường tiên tiến của Minh Triệu

Minh Triệu sở hữu một hệ thống cơ sở vật chất và máy móc sản xuất hiện đại, là nền tảng vững chắc cho khả năng gia công chính xác của công ty.

Nhà xưởng rộng 6000m2 tại Hà Nội được trang bị các thiết bị công nghệ cao từ những thương hiệu hàng đầu thế giới, bao gồm 14 máy phay CNC, 3 máy tiện CNC, 1 máy cắt dây, 1 máy mài CNC, 1 máy cắt laser, 4 máy chấn CNC, 1 máy cắt tôn và 1 máy hàn laser.

Để đảm bảo độ chính xác tối đa của sản phẩm, Minh Triệu đã đầu tư vào các thiết bị đo lường và kiểm tra chất lượng tiên tiến, bao gồm:

- Máy đo 3D CMM (Coordinate Measuring Machine):

Là thiết bị chủ lực cho phép kiểm tra chi tiết với độ chính xác cực cao, đảm bảo sản phẩm đáp ứng các tiêu chuẩn khắt khe nhất. - Máy quét laser 3D:

Hỗ trợ kiểm tra các bề mặt phức tạp và đảm bảo độ chính xác hình học. - Máy đo biên dạng (Profile Projector):

Dùng để kiểm tra biên dạng của các chi tiết. - Panme, Thước cặp kỹ thuật số:

Các dụng cụ đo truyền thống nhưng được nâng cấp với công nghệ kỹ thuật số để tăng độ chính xác và dễ đọc. - Đồng hồ so, Gage đo lỗ/trục:

Dùng để kiểm tra độ thẳng, độ phẳng, độ đảo và kích thước giới hạn của lỗ/trục. - Máy đo độ nhám bề mặt:

Đảm bảo chất lượng bề mặt sản phẩm theo yêu cầu.

Với sự kết hợp giữa hệ thống máy CNC hiện đại và quy trình kiểm soát chất lượng chặt chẽ, Minh Triệu có khả năng gia công các chi tiết với dung sai ấn tượng, lên tới ±0.005mm.

Khả năng này cho phép công ty đáp ứng các yêu cầu khắt khe nhất về độ chính xác kích thước và hình dạng từ khách hàng.

Sự đầu tư của Minh Triệu vào cả thiết bị sản xuất hiện đại và các công cụ đo lường tiên tiến là một yếu tố then chốt tạo nên lợi thế cạnh tranh của công ty.

Khả năng đạt được dung sai cực kỳ chặt chẽ (±0.005mm) không chỉ là kết quả của máy móc gia công mà còn là nhờ vào khả năng kiểm tra và xác minh chính xác của các thiết bị đo lường như CMM và máy quét laser 3D.

Sự kết hợp này cho phép Minh Triệu không chỉ sản xuất mà còn đảm bảo và chứng minh chất lượng sản phẩm một cách nhất quán.

Điều này xây dựng niềm tin sâu sắc với những khách hàng yêu cầu độ chính xác cao cho các linh kiện quan trọng, định vị Minh Triệu là một đối tác ưu tiên có khả năng xử lý các dự án đòi hỏi khắt khe nhất.

Bảng 5: Quy trình Kiểm soát Chất lượng (QC) và Vai trò Đo lường tại Minh Triệu

| Giai đoạn QC | Hoạt động chính | Vai trò của Đo lường Chính xác |

| Lập kế hoạch | Xác định mục tiêu và tiêu chuẩn chất lượng sản phẩm. | Xác định các yêu cầu đo lường cụ thể cho từng thông số kỹ thuật. |

| Thiết kế | Tạo thông số kỹ thuật, bản vẽ, nguyên mẫu và thử nghiệm thiết kế. | Thử nghiệm thiết kế để đảm bảo đáp ứng tiêu chuẩn chất lượng thông qua đo lường. |

| Thực hiện | Giám sát quy trình sản xuất, xác minh sản phẩm đáp ứng tiêu chuẩn, khắc phục sai lệch. | Giám sát thông số trong quá trình gia công bằng các dụng cụ đo để phát hiện sớm sai số. |

| Đánh giá | Kiểm tra lỗi, so sánh sản phẩm với thông số kỹ thuật/yêu cầu. | Kiểm tra chất lượng nghiêm ngặt sản phẩm cuối cùng bằng các thiết bị đo lường chính xác (CMM, máy quét laser 3D, Panme, Thước cặp, Đồng hồ so, Gage đo lỗ/trục, Máy đo độ nhám bề mặt). |

| Cải tiến | Dựa trên kết quả đánh giá để thay đổi quy trình, đào tạo nhân viên, nâng cao chất lượng. | Phân tích dữ liệu đo lường để xác định nguyên nhân gốc rễ của sai sót và đề xuất cải tiến. |

Kết luận

Đo lường cơ khí chính xác không chỉ là một khâu kỹ thuật mà còn là yếu tố chiến lược cốt lõi, quyết định chất lượng sản phẩm, hiệu quả sản xuất và năng lực cạnh tranh của doanh nghiệp trong ngành gia công cơ khí.

Báo cáo này đã phân tích sâu rộng các phương pháp, dụng cụ, tiêu chuẩn và quy trình kiểm soát chất lượng liên quan, đặc biệt nhấn mạnh vai trò của chúng tại Công ty Gia công Cơ khí Chính xác Minh Triệu.

Minh Triệu đã chứng minh năng lực vượt trội thông qua việc áp dụng đa dạng các phương pháp đo lường (trực tiếp, gián tiếp, phân tích), đầu tư vào hệ thống thiết bị đo lường tiên tiến (như CMM, máy quét laser 3D) và tuân thủ nghiêm ngặt các tiêu chuẩn chất lượng quốc tế (ISO 9001:2015, ASTM, DIN, JIS).

Sự kết hợp giữa máy móc sản xuất hiện đại và quy trình QC chặt chẽ, được hỗ trợ bởi các công cụ đo lường chính xác, cho phép Minh Triệu đạt được dung sai cực kỳ thấp (±0.005mm), đáp ứng những yêu cầu khắt khe nhất của thị trường.