Gia công cơ khí chinh xác

Đá Mài và Hướng Dẫn Chọn Đá Mài Phù Hợp Cho Gia Công Cơ Khí Chính Xác

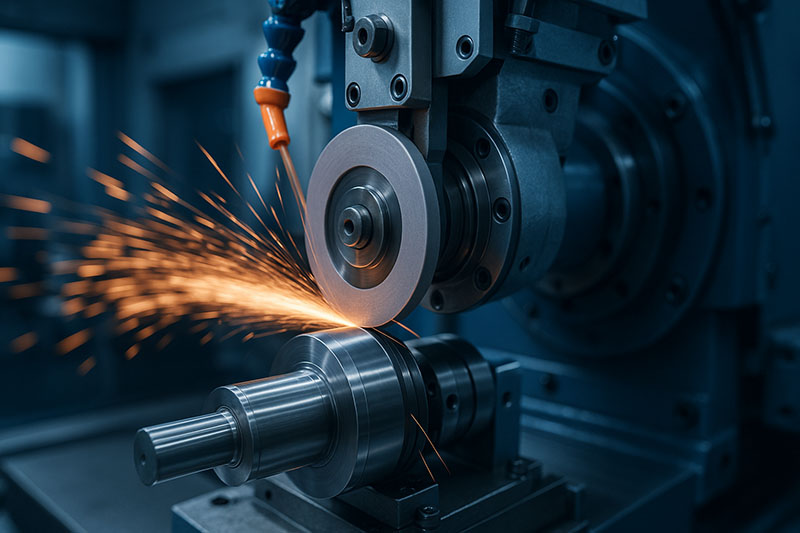

Trong lĩnh vực gia công cơ khí chính xác, đá mài đóng vai trò là một công cụ không thể thiếu, quyết định trực tiếp đến độ chính xác về kích thước, hình dạng và chất lượng bề mặt cuối cùng của sản phẩm.

Được cấu tạo từ các hạt mài có độ cứng cao liên kết với nhau bởi chất kết dính, đá mài thực hiện chức năng bóc tách vật liệu ở cấp độ vi mô thông qua quá trình mài mòn, cho phép các nhà sản xuất đạt được dung sai cực nhỏ và hoàn thiện bề mặt theo yêu cầu khắt khe nhất.

Khả năng loại bỏ lớp vật liệu thừa một cách kiểm soát, tạo ra độ nhẵn lý tưởng và định hình chi tiết phức tạp biến đá mài thành trái tim của nhiều quy trình sản xuất hiện đại, từ mài phẳng, mài trụ đến mài vô tâm và mài định hình các dụng cụ cắt gọt.

Bài viết này sẽ đi sâu phân tích về đá mài, từ cấu tạo cơ bản đến các loại đá mài phổ biến dựa trên vật liệu hạt mài, chất kết dính và độ hạt.

Chúng tôi sẽ làm rõ các yếu tố quan trọng cần cân nhắc khi lựa chọn đá mài phù hợp với từng ứng dụng cụ thể trong gia công cơ khí.

Đặc biệt, bài viết sẽ làm nổi bật ứng dụng và kinh nghiệm chuyên sâu của Công ty gia công cơ khí chính xác Minh Triệu trong việc sử dụng công nghệ mài CNC để đạt được độ chính xác tối ưu, cùng với những hướng dẫn hữu ích về sử dụng và bảo quản đá mài hiệu quả.

Mục tiêu là cung cấp cho quý độc giả, đặc biệt là các đối tác và khách hàng tiềm năng trong ngành cơ khí, cái nhìn toàn diện về vai trò của đá mài và cách lựa chọn tối ưu, đồng thời giới thiệu năng lực vượt trội của Minh Triệu trong lĩnh vực này.

Giới thiệu về Đá mài trong Gia công Cơ khí Chính xác

Đá mài thực chất là một công cụ cắt đa điểm với vô số lưỡi cắt siêu nhỏ được tạo thành bởi các hạt mài.

Đá mài đóng vai trò quan trọng trong gia công cơ khí chính xác bởi khả năng loại bỏ vật liệu ở cấp độ rất mịn, cho phép hiệu chỉnh kích thước và hình dạng chi tiết với dung sai cực nhỏ, đồng thời tạo ra độ nhẵn bề mặt theo yêu cầu.

Cấu tạo của đá mài bao gồm ba thành phần chính: hạt mài (thực hiện chức năng cắt), chất kết dính (giữ các hạt mài lại với nhau và tạo hình dạng cho đá) và không gian trống (cho phép thoát phoi và lưu thông dung dịch làm mát).

Việc hiểu rõ từng thành phần này là nền tảng để lựa chọn và sử dụng đá mài hiệu quả.

Tầm quan trọng của đá mài trong gia công cơ khí chính xác xuất phát từ nhu cầu về độ chính xác và chất lượng bề mặt ngày càng cao.

Quá trình mài cho phép loại bỏ các khuyết tật trên bề mặt chi tiết sau các nguyên công gia công thô hơn như phay, tiện, đồng thời đạt được dung sai kích thước chỉ trong vài micron.

Điều này cực kỳ cần thiết cho các bộ phận máy móc đòi hỏi sự lắp ghép chính xác, hoạt động trơn tru và có tuổi thọ cao.

Việc tạo ra độ nhẵn và độ bóng bề mặt mong muốn cũng giúp cải thiện khả năng chịu mỏi, chống ăn mòn và nâng cao tính thẩm mỹ cho sản phẩm cuối cùng.

Các Loại Đá mài Phổ Biến trong Công nghiệp

Các loại đá mài phổ biến trong công nghiệp được phân loại dựa trên nhiều tiêu chí khác nhau, chủ yếu là vật liệu hạt mài, chất kết dính và độ hạt.

Mỗi loại có những đặc tính và ứng dụng riêng, phù hợp với các loại vật liệu gia công và yêu cầu công việc khác nhau.

Việc nắm vững các phân loại này giúp người kỹ sư lựa chọn được công cụ tối ưu cho quy trình gia công mài.

Phân loại theo vật liệu hạt mài là cách chính để xác định khả năng cắt gọt của đá mài.

Các loại hạt mài thông dụng bao gồm:

- Đá mài Oxit Nhôm (Aluminum Oxide – Al₂O₃):

- Loại hạt mài này có độ cứng và độ bền kéo tốt, thường được sử dụng rộng rãi để mài thép carbon, thép hợp kim, và các vật liệu có độ bền kéo cao.

Có nhiều biến thể của Oxit Nhôm như Oxit Nhôm thường (A), Oxit Nhôm trắng (WA – độ tinh khiết cao hơn, ít tạp chất, sắc hơn), Oxit Nhôm hồng (PA – có thêm Crom Oxit, cứng và bền hơn). - Đá mài Silic Cacbua (Silicon Carbide – SiC):

Cứng hơn Oxit Nhôm nhưng giòn hơn, hạt mài SiC có độ sắc bén cao, lý tưởng cho việc mài gang, kim loại màu (đồng, nhôm), vật liệu phi kim loại và các vật liệu cứng nhưng giòn như gốm, đá.

Có hai loại chính là Silic Cacbua đen (C) và Silic Cacbua xanh lá cây (GC – độ tinh khiết cao hơn). - Đá mài Kim cương (Diamond):

Là vật liệu tự nhiên cứng nhất, đá mài Kim cương được sử dụng để mài carbide (hợp kim cứng), gốm, kính, vật liệu composite và các vật liệu cực kỳ cứng khác.

Kim cương không phù hợp để mài thép do phản ứng hóa học ở nhiệt độ cao trong quá trình mài. - Đá mài CBN (Cubic Boron Nitride):

Có độ cứng gần bằng kim cương nhưng có độ bền nhiệt và tính trơ hóa học tốt hơn đối với sắt.

Đá mài CBN là lựa chọn tối ưu để mài thép đã nhiệt luyện, thép hợp kim dao cụ tốc độ cao, gang hợp kim và các siêu hợp kim gốc Niken, Coban.

Bảng 1: Ứng dụng phổ biến của các loại hạt mài chính

| Loại Hạt Mài | Ký hiệu | Đặc điểm chính | Vật liệu gia công phù hợp |

|---|---|---|---|

| Oxit Nhôm | A, WA, PA | Cứng, bền, độ bền kéo tốt | Thép carbon, thép hợp kim, thép không gỉ, gang dẻo |

| Silic Cacbua | C, GC | Rất cứng, sắc bén, giòn | Gang xám, kim loại màu, gốm, kính, vật liệu phi kim loại |

| Kim cương | D | Cứng nhất, bền nhiệt kém với sắt | Carbide, gốm, kính, vật liệu composite |

| Cubic Boron Nitride | CBN | Cứng gần kim cương, bền nhiệt tốt | Thép đã nhiệt luyện, thép hợp kim, siêu hợp kim gốc Fe, Ni, Co |

Phân loại theo chất kết dính quyết định độ bền, độ cứng và khả năng tự làm sắc của đá mài.

Bốn loại chất kết dính chính là:

- Chất kết dính gốm (Vitrified – V):

Đây là loại phổ biến nhất, được tạo ra từ đất sét nung ở nhiệt độ cao.

Chất kết dính gốm có độ xốp tốt, cho phép thoát phoi và dung dịch làm mát hiệu quả, giữ hình dạng đá tốt và có độ bền hóa học cao.

Đá mài kết dính gốm thích hợp cho các nguyên công mài tốc độ cao và yêu cầu độ chính xác. - Chất kết dính nhựa (Resinoid – B):

Chất kết dính hữu cơ này được làm từ nhựa tổng hợp.

Đá mài kết dính nhựa có độ đàn hồi nhất định, chịu được tốc độ quay cao và lực mài lớn, thường dùng cho các nguyên công cắt và mài thô tốc độ cao. - Chất kết dính cao su (Rubber – R):

Cung cấp độ đàn hồi cao nhất trong các loại chất kết dính.

Đá mài kết dính cao su thường dùng cho các nguyên công mài tinh, đánh bóng hoặc mài các chi tiết yêu cầu độ hoàn thiện bề mặt cực cao và không bị cháy bề mặt. - Chất kết dính kim loại (Metal – M):

Chủ yếu được sử dụng cho đá mài Kim cương và đá mài CBN.

Chất kết dính kim loại (đồng, thiếc, coban…) có độ bền và khả năng giữ hạt mài rất tốt, lý tưởng cho các ứng dụng mài ướt và mài vật liệu siêu cứng, tuổi thọ đá cao.

Phân loại theo độ hạt (Grit size) đặc trưng cho kích thước của các hạt mài trên bề mặt đá.

Số grit càng nhỏ thì hạt mài càng lớn (đá thô), và số grit càng lớn thì hạt mài càng nhỏ (đá mịn).

Độ hạt quyết định khả năng bóc tách vật liệu và độ nhẵn bề mặt đạt được sau khi mài.

- Đá mài thô (Độ hạt 10 – 60):

Có hạt mài lớn, khoảng trống giữa các hạt lớn, dùng để mài thô, loại bỏ nhanh chóng lượng lớn vật liệu, sửa chữa hình dạng hoặc mài các chi tiết bị sai lệch lớn. - Đá mài trung (Độ hạt 80 – 180):

Có kích thước hạt trung bình, dùng cho các nguyên công mài bán tinh, làm phẳng bề mặt sau khi mài thô, chuẩn bị cho bước mài tinh. - Đá mài tinh (Độ hạt 220 – 800):

Có hạt mài nhỏ, khoảng trống giữa các hạt nhỏ hơn, dùng để mài tinh, đạt được độ nhẵn bề mặt cao. - Đá mài siêu tinh/đánh bóng (Độ hạt > 800):

Có hạt mài rất nhỏ, dùng để mài bóng, tạo ra bề mặt gương cho chi tiết.

Bảng 2: Mối quan hệ giữa Độ hạt và Ứng dụng Mài

| Dải Độ hạt | Mô tả | Ứng dụng chính | Độ nhẵn bề mặt đạt được (Ra) |

|---|---|---|---|

| 10 – 60 | Thô | Mài phá, mài thô, loại bỏ lượng lớn vật liệu | Cao (thô) |

| 80 – 180 | Trung | Mài bán tinh, làm phẳng bề mặt | Trung bình |

| 220 – 800 | Tinh | Mài tinh, đạt độ nhẵn bề mặt cao | Thấp (mịn) |

| > 800 | Siêu tinh | Mài bóng, tạo bề mặt gương | Rất thấp (rất mịn/bóng) |

Ngoài ra, đá mài còn được phân loại theo hình dạng để phù hợp với các loại máy mài và nguyên công khác nhau như đá mài thẳng (phổ biến nhất), đá mài chén (dùng cho mài mặt phẳng hoặc mài dao cụ), đá mài đĩa, đá mài định hình…

Yếu Tố Quan Trọng Khi Lựa Chọn Đá mài Phù Hợp

Việc lựa chọn đá mài phù hợp quyết định hiệu quả gia công, chất lượng sản phẩm và chi phí sản xuất.

Một lựa chọn sai lầm có thể dẫn đến bề mặt kém chất lượng, đá bị mòn nhanh, cháy phôi hoặc thậm chí gây hỏng hóc thiết bị.

Dưới đây là các yếu tố quan trọng cần xem xét:

Danh sách các yếu tố cần cân nhắc khi lựa chọn đá mài:

- Vật liệu cần gia công:

Đây là yếu tố hàng đầu.

Độ cứng, thành phần hóa học, độ bền kéo, và tính nhạy cảm với nhiệt của vật liệu sẽ quyết định loại hạt mài và chất kết dính phù hợp.

Ví dụ, thép cứng nhiệt cần đá mài CBN, trong khi carbide cần đá mài Kim cương. - Yêu cầu về bề mặt và độ chính xác:

Mức độ độ nhẵn (Ra, Rz), độ bóng và dung sai kích thước cuối cùng quyết định độ hạt của đá mài.

Yêu cầu càng khắt khe thì cần đá mài tinh hơn. - Loại máy mài và phương pháp mài:

Mỗi loại máy (mài phẳng, mài trụ ngoài, mài trụ trong, mài vô tâm, mài dụng cụ) và phương pháp mài (mài tốc độ cao, mài hồ quang sâu) yêu cầu loại đá mài có hình dạng, kích thước, và chất kết dính đặc thù. - Lượng vật liệu cần bóc tách (Stock removal):

Nếu cần loại bỏ một lượng lớn vật liệu (mài thô), cần sử dụng đá mài có độ hạt lớn và cấu trúc mở để thoát phoi tốt.

Ngược lại, mài tinh yêu cầu đá mài có độ hạt mịn và cấu trúc chặt hơn. - Điều kiện mài:

Mài ướt (sử dụng dung dịch làm mát) hay mài khô ảnh hưởng đến việc lựa chọn chất kết dính và cấu trúc đá.

Dung dịch làm mát giúp giảm nhiệt, bôi trơn và loại bỏ phoi, cho phép sử dụng đá mài cứng hơn hoặc tốc độ mài cao hơn. - Cấu trúc đá mài:

Cấu trúc mô tả mật độ sắp xếp của hạt mài và chất kết dính.

Cấu trúc mở có nhiều không gian trống, thoát phoi tốt, ít bị kẹt phoi, phù hợp mài vật liệu dẻo.

Cấu trúc chặt có ít không gian trống, phù hợp mài tinh hoặc mài vật liệu cứng. - Độ cứng của đá mài:

Độ cứng không phải là độ cứng của hạt mài mà là độ bền liên kết của chất kết dính.

Đá mềm (liên kết yếu) dễ giải phóng hạt mài cũ để lộ hạt mài mới sắc bén, phù hợp mài vật liệu cứng hoặc mài với diện tích tiếp xúc lớn.

Đá cứng (liên kết mạnh) giữ hạt mài lâu hơn, phù hợp mài vật liệu mềm hoặc mài với diện tích tiếp xúc nhỏ. - Vận tốc mài:

Tốc độ quay của đá mài và tốc độ dịch chuyển của phôi ảnh hưởng đến lực mài, nhiệt lượng sinh ra và tốc độ bóc tách vật liệu.

Lựa chọn đá mài phải tương thích với vận tốc mài của máy.

Ứng dụng của Đá mài trong Gia công Cơ khí Chính xác tại Minh Triệu

Công ty gia công cơ khí chính xác Minh Triệu hiểu rõ tầm quan trọng của đá mài và công nghệ mài trong việc tạo ra các sản phẩm đạt độ chính xác cao và chất lượng bề mặt vượt trội.

Chúng tôi đã đầu tư vào hệ thống máy mài CNC hiện đại để thực hiện các nguyên công mài phức tạp và yêu cầu dung sai chặt chẽ nhất.

Năng lực gia công mài của Minh Triệu được thể hiện qua việc sở hữu các loại máy mài CNC tiên tiến.

Những máy này cho phép chúng tôi kiểm soát chính xác quá trình mài thông qua lập trình số, đảm bảo tính đồng nhất và lặp lại của sản phẩm.

Việc sử dụng công nghệ mài CNC không chỉ nâng cao độ chính xác mà còn tối ưu hóa năng suất gia công, giảm thiểu thời gian thiết lập và sai sót do con người.

Các ứng dụng mài đá mài phổ biến tại Minh Triệu bao gồm gia công các chi tiết máy có yêu cầu độ chính xác cao cho nhiều ngành công nghiệp khác nhau như ô tô, hàng không, y tế, khuôn mẫu.

Chúng tôi thực hiện mài phẳng các bề mặt lắp ghép, mài trụ ngoài và trụ trong các trục, bạc lót, mài định hình các chi tiết có biên dạng phức tạp, và mài các dụng cụ cắt gọt để đảm bảo độ sắc bén và tuổi thọ.

Quy trình lựa chọn và sử dụng đá mài tại Minh Triệu tuân thủ các tiêu chuẩn nghiêm ngặt.

Đội ngũ kỹ sư giàu kinh nghiệm của chúng tôi luôn đánh giá cẩn thận vật liệu cần gia công, yêu cầu về bề mặt và độ chính xác, cũng như loại máy mài sẽ sử dụng để lựa chọn loại đá mài phù hợp nhất.

Chúng tôi làm việc chặt chẽ với các nhà cung cấp đá mài uy tín để đảm bảo chất lượng và hiệu suất của đá.

Việc sử dụng đúng loại đá mài, kết hợp với kỹ thuật mài tối ưu và dung dịch làm mát phù hợp, là chìa khóa để Minh Triệu luôn đạt được chất lượng sản phẩm vượt trội và đáp ứng mọi yêu cầu khắt khe của khách hàng.

Chúng tôi liên tục theo dõi hiệu suất đá mài trong quá trình sản xuất và điều chỉnh thông số mài khi cần thiết để duy trì độ chính xác và chất lượng bề mặt tối ưu.

Hướng dẫn Sử dụng và Bảo quản Đá mài Hiệu quả

Sử dụng và bảo quản đá mài đúng cách đảm bảo an toàn lao động, hiệu quả gia công và tuổi thọ của đá.

Việc tuân thủ các nguyên tắc cơ bản giúp tối ưu hóa hiệu suất cắt và duy trì độ chính xác trong quá trình mài.

Danh sách các hướng dẫn sử dụng và bảo quản đá mài hiệu quả:

- Lắp đặt đá mài đúng cách:

Đá mài phải được lắp đặt chắc chắn lên trục máy mài, sử dụng mặt bích có kích thước phù hợp và siết chặt theo đúng lực khuyến cáo.

Đảm bảo không có bụi bẩn hoặc phoi kẹt giữa đá và mặt bích. - Kiểm tra độ cân bằng:

Đá mài mới hoặc sau khi sửa dạng cần được kiểm tra và cân bằng để loại bỏ rung động trong quá trình quay.

Rung động không chỉ ảnh hưởng đến chất lượng bề mặt mà còn có thể gây hỏng trục chính máy mài. - Chạy rà đá mài (Truing and Dressing):

Đá mài mới hoặc bị cùn cần được chạy rà (làm đồng tâm) và sửa dạng (làm sắc lại bề mặt đá bằng dụng cụ sửa đá kim cương hoặc các loại sửa đá chuyên dụng).

Quá trình này loại bỏ các hạt mài bị cùn, phoi kẹt và chỉnh lại hình dạng đá về đúng biên dạng yêu cầu, đảm bảo các hạt mài sắc bén tiếp xúc với phôi. - Vận tốc mài phù hợp:

Vận tốc quay của đá mài phải tuân thủ tốc độ tối đa cho phép ghi trên đá.

Vận tốc quá cao rất nguy hiểm, vận tốc quá thấp làm giảm hiệu quả mài và tăng nhiệt.

Vận tốc tiến dao và chiều sâu cắt cũng cần được điều chỉnh phù hợp với vật liệu gia công, độ hạt của đá và yêu cầu về bề mặt. - Sử dụng dung dịch làm mát (nếu có):

Đối với các nguyên công mài ướt, sử dụng dung dịch làm mát phù hợp là rất quan trọng.

Dung dịch làm mát giúp giảm nhiệt độ tại vùng cắt, bôi trơn, cuốn trôi phoi và ngăn ngừa hiện tượng cháy bề mặt phôi. - Bảo quản đá mài:

Đá mài cần được bảo quản ở nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp và nhiệt độ cao.

Tránh để đá mài bị va đập hoặc rơi vỡ, vì điều này có thể tạo ra các vết nứt nhỏ khó nhìn thấy bằng mắt thường nhưng rất nguy hiểm khi đá quay ở tốc độ cao.

Xếp đá mài theo từng loại và kích thước để dễ quản lý. - Kiểm tra định kỳ và thay thế:

Đá mài cần được kiểm tra thường xuyên về tình trạng mòn, nứt, vỡ.

Khi đá mài bị mòn quá giới hạn cho phép, không còn khả năng sửa dạng hiệu quả hoặc có dấu hiệu hư hỏng, cần được thay thế ngay lập tức để đảm bảo an toàn và chất lượng gia công.

Kết luận

Có thể khẳng định rằng đá mài là một yếu tố then chốt trong việc đạt được độ chính xác và chất lượng bề mặt theo yêu cầu trong gia công cơ khí chính xác.

Việc hiểu rõ về các loại đá mài, đặc tính của từng loại hạt mài, chất kết dính, độ hạt và các yếu tố ảnh hưởng đến quá trình mài là điều cần thiết để tối ưu hóa quy trình sản xuất và nâng cao chất lượng sản phẩm.

Việc lựa chọn đá mài phù hợp không chỉ đơn thuần là chọn một công cụ, mà là một quyết định chiến lược ảnh hưởng trực tiếp đến năng suất, chi phí và đặc biệt là chất lượng cuối cùng của các chi tiết máy có độ chính xác cao.

Sự kết hợp giữa kiến thức chuyên môn, kinh nghiệm thực tế và công nghệ hiện đại là chìa khóa để khai thác tối đa tiềm năng của quá trình mài.

Tại Công ty Minh Triệu, chúng tôi tự hào về năng lực và kinh nghiệm chuyên sâu trong lĩnh vực gia công cơ khí chính xác, đặc biệt là việc ứng dụng hiệu quả công nghệ mài CNC.

Chúng tôi hiểu rằng việc lựa chọn và sử dụng đá mài tối ưu là một phần không thể thiếu trong cam kết của chúng tôi về việc mang đến cho khách hàng những sản phẩm không chỉ đạt độ chính xác mong muốn mà còn sở hữu chất lượng bề mặt hoàn hảo.

Với hệ thống máy mài CNC tiên tiến và đội ngũ kỹ thuật lành nghề, Minh Triệu sẵn sàng đáp ứng mọi yêu cầu khắt khe nhất về gia công mài, góp phần vào sự thành công của khách hàng.

Nếu quý vị đang tìm kiếm một đối tác tin cậy trong lĩnh vực gia công cơ khí chính xác với khả năng thực hiện các nguyên công mài CNC phức tạp và yêu cầu độ chính xác cao, hãy liên hệ với Minh Triệu.

Chúng tôi cam kết mang đến giải pháp tối ưu và sản phẩm chất lượng vượt trội.

Thông tin liên hệ Công ty Minh Triệu

- Nhà máy: Số 3, lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.

- Văn phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng.

- Hotline: +84 886 151 688

- Email: business@minhtrieu.vn

- Website: minhtrieu.vn

Chúng tôi hy vọng bài viết này đã cung cấp cho quý vị cái nhìn sâu sắc về đá mài và vai trò của nó trong gia công cơ khí chính xác, cũng như khẳng định năng lực của Công ty Minh Triệu trong lĩnh vực này.