Thiết bị chấp hành (Actuator)

Actuator trong Công nghiệp 4.0: Hệ thống Chấp hành Thông minh cho Nhà máy Tương lai

Thiết bị chấp hành (Actuator) đóng vai trò là “cơ bắp” thực thi mọi mệnh lệnh trong hệ thống điều khiển tự động, chuyển đổi năng lượng từ điện, khí nén hoặc thủy lực thành chuyển động cơ học chính xác để tác động lên quy trình sản xuất. Trong bối cảnh cách mạng Công nghiệp 4.0 (Industry 4.0), các thiết bị này không còn đơn thuần là những bộ phận cơ khí thụ động mà đã tiến hóa thành các thực thể thông minh tích hợp vi mạch xử lý, có khả năng giao tiếp thời gian thực và tự chẩn đoán lỗi.

Bài viết này sẽ phân tích chuyên sâu về sự chuyển dịch từ actuator truyền thống sang Smart Actuator, khám phá các giao thức kết nối IIoT, vai trò của chúng trong hệ thống Cyber-Physical Systems (CPS), và cách chúng tối ưu hóa hiệu suất thiết bị toàn phần (OEE) thông qua bảo trì dự đoán. Hiểu rõ công nghệ này là chìa khóa để các doanh nghiệp thực hiện chuyển đổi số thành công, giảm thiểu Downtime và nâng cao năng lực cạnh tranh trong chuỗi cung ứng toàn cầu.

1. Bản chất của Actuator trong hệ sinh thái sản xuất hiện đại

Thiết bị chấp hành (Actuator) đóng vai trò là điểm cuối của chuỗi logic điều khiển, nơi các tín hiệu điện tử được chuyển hóa thành các biến đổi vật lý cụ thể như lực, mô-men xoắn hoặc lưu lượng. Trong một vòng lặp điều khiển kín (Closed-loop), nếu cảm biến (Sensor) là “giác quan” thu thập dữ liệu từ môi trường thì actuator chính là “cánh tay” thực hiện các điều chỉnh để duy trì trạng thái mong muốn của hệ thống. Sự phối hợp nhịp nhàng giữa hai thành phần này tạo nên nền tảng của tự động hóa, cho phép máy móc vận hành mà không cần sự can thiệp liên tục của con người.

Cấu trúc của một hệ thống chấp hành tiêu chuẩn thường bao gồm ba thành phần chính: Bộ nguồn năng lượng (cấp điện hoặc áp suất), Bộ điều khiển (nhận tín hiệu từ PLC/DCS) và Cơ cấu truyền động (biến đổi năng lượng thành chuyển động). Tùy thuộc vào yêu cầu về lực đẩy, tốc độ và độ chính xác, các kỹ sư sẽ lựa chọn loại môi chất truyền dẫn phù hợp.

| Đặc điểm | Actuator Điện (Electric) | Actuator Khí nén (Pneumatic) | Actuator Thủy lực (Hydraulic) |

|---|---|---|---|

| Độ chính xác | Cực cao (micromet) | Trung bình | Cao |

| Lực/Mô-men | Trung bình đến cao | Thấp | Cực lớn |

| Tốc độ | Có thể điều chỉnh linh hoạt | Rất nhanh | Chậm đến trung bình |

| Môi trường | Sạch, phù hợp phòng sạch | An toàn cháy nổ, bền bỉ | Nặng nề, nguy cơ rò rỉ dầu |

| Khả năng điều khiển | Lập trình dễ dàng | Khó điều khiển vị trí chính xác | Tốt với tải trọng lớn |

2. Sự tiến hóa đột phá của Actuator trong kỷ nguyên Công nghiệp 4.0

Sự chuyển dịch từ công nghệ Analog sang Digital là dấu mốc quan trọng nhất định nghĩa lại vị thế của thiết bị chấp hành trong các nhà máy thông minh (Smart Factories). Trước đây, một actuator truyền thống chỉ nhận tín hiệu 4-20mA và thực hiện một hành trình cố định; ngày nay, Actuator thông minh (Smart Actuator) sở hữu bộ não riêng với các chip xử lý tín hiệu số (DSP) tích hợp. Điều này cho phép thiết bị thực hiện các thuật toán phức tạp ngay tại biên (Edge Computing), giảm tải cho bộ điều khiển trung tâm và tăng tốc độ phản ứng của toàn hệ thống.

Khả năng kết nối vạn vật công nghiệp (IIoT Connectivity) đã xóa bỏ các rào cản về dữ liệu giữa tầng thực địa và tầng quản trị doanh nghiệp. Thông qua các giao thức truyền thông hiện đại, actuator trở thành một nút mạng trong cấu trúc liên kết phẳng của nhà máy 4.0.

- IO-Link: Giao thức truyền thông điểm-điểm giúp truyền tải không chỉ biến quá trình mà còn cả dữ liệu cấu hình và chẩn đoán.

- EtherCAT & Profinet: Đảm bảo khả năng đồng bộ hóa tốc độ cao cho các hệ thống chuyển động đa trục trong robot.

- OPC UA: Cho phép actuator giao tiếp trực tiếp với hệ thống điện toán đám mây hoặc ERP mà không cần qua Gateway trung gian.

3. Đặc tính kỹ thuật cốt lõi của Smart Actuator

Khả năng tự giám sát và chẩn đoán lỗi (Self-Diagnostics) là đặc tính ưu việt giúp smart actuator vượt trội hoàn toàn so với các thế hệ tiền nhiệm. Nhờ các cảm biến tích hợp bên trong, thiết bị có thể theo dõi nhiệt độ cuộn dây, dòng điện tiêu thụ, độ rung và số lần đóng mở (cycle count). Dữ liệu này được xử lý bởi các thuật toán AI để xác định tình trạng sức khỏe của thiết bị, từ đó phát hiện các dấu hiệu hao mòn cơ khí trước khi chúng gây ra sự cố dừng máy đột ngột.

Hiệu suất năng lượng tối ưu đạt được thông qua việc kiểm soát lực đẩy dựa trên tải trọng thực tế thay vì vận hành ở mức công suất tối đa liên tục. Trong các hệ thống khí nén thông minh, các van điện từ có thể tự động ngắt dòng khí khi đạt đến vị trí đích, giúp tiết kiệm tới 40% năng lượng tiêu thụ so với các hệ thống truyền thống.

- Hồi tiếp vị trí chính xác (Encoder tích hợp): Cho phép điều khiển vị trí với độ sai số gần như bằng không.

- Lưu trữ dữ liệu lịch sử: Ghi lại các thông số vận hành ngay trên bộ nhớ tích hợp để phục vụ phân tích hậu kiểm.

- Cấu hình từ xa: Kỹ sư có thể thay đổi các tham số như vận tốc, gia tốc thông qua giao diện phần mềm mà không cần tiếp cận trực tiếp thiết bị.

- Chế độ an toàn chủ động (Functional Safety): Tích hợp các chức năng như Safe Torque Off (STO) để bảo vệ con người khi có sự cố.

4. Ứng dụng thực tế: Từ Cánh tay Robot đến Hệ thống Logistics thông minh

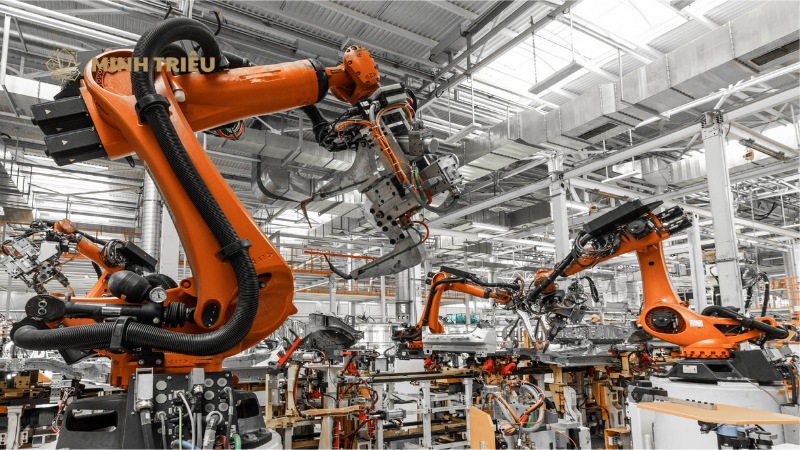

Cánh tay Robot công nghiệp và Robot cộng tác (Cobots) đại diện cho đỉnh cao của việc ứng dụng actuator đa trục trong sản xuất. Mỗi khớp nối của robot thực chất là một cụm actuator thông minh bao gồm động cơ servo, hộp giảm tốc và cảm biến mô-men xoắn. Sự chính xác của actuator quyết định khả năng thực hiện các tác vụ tinh vi như lắp ráp linh kiện điện tử siêu nhỏ hoặc phẫu thuật từ xa.

Hệ thống kho bãi tự động (AS/RS) và xe tự hành (AGV/AMR) sử dụng actuator để điều khiển mọi chuyển động từ di chuyển, lái hướng cho đến nâng hạ hàng hóa. Trong một kho hàng thông minh, hàng ngàn actuator làm việc đồng bộ dưới sự chỉ đạo của hệ thống quản lý kho (WMS), tạo ra một dòng chảy vật chất liên tục và hiệu quả.

Bảng so sánh ứng dụng Actuator theo lĩnh vực:

| Lĩnh vực | Loại Actuator phổ biến | Ứng dụng cụ thể | Lợi ích 4.0 mang lại |

|---|---|---|---|

| Sản xuất Ô tô | Servo Electric | Hàn điểm, phun sơn, lắp ráp | Độ lặp lại cao, linh hoạt mẫu mã |

| Dược phẩm/Thực phẩm | Khí nén sạch (Stainless) | Chiết rót, đóng gói, phân loại | Đảm bảo vệ sinh, tốc độ cực cao |

| Xử lý nước/Hóa chất | Van điện thông minh | Điều tiết lưu lượng, pha trộn | Giám sát rò rỉ, điều khiển từ xa |

| Điện tử | Piezo / Linear Motor | Gắp đặt chip (Pick & Place) | Độ chính xác nano, nhịp độ nhanh |

5. Chiến lược Bảo trì Dự đoán (Predictive Maintenance) dựa trên Actuator

Bảo trì dự đoán (PdM) chuyển đổi cách thức vận hành nhà máy từ việc “sửa chữa khi hỏng” sang “ngăn ngừa trước khi hỏng” dựa trên dữ liệu thực tế từ thiết bị chấp hành. Bằng cách phân tích các xu hướng dữ liệu như sự gia tăng của dòng điện khởi động hoặc sự thay đổi trong thời gian phản hồi, hệ thống có thể dự báo chính xác tuổi thọ còn lại của các bộ phận cơ khí.

- Thu thập: Trích xuất dữ liệu vận hành qua IO-Link hoặc Bus hệ thống.

- Phân tích: Sử dụng Machine Learning để so sánh dữ liệu hiện tại với “dấu vân tay” (fingerprint) khi thiết bị còn mới.

- Hành động: Tự động tạo phiếu sửa chữa trên hệ thống CMMS khi thông số vượt ngưỡng an toàn.

6. Thách thức và lộ trình triển khai cho doanh nghiệp Việt Nam

Chi phí đầu tư ban đầu thường là rào cản lớn nhất khi các doanh nghiệp muốn nâng cấp lên hệ thống actuator thông minh. Mặc dù giá thành của một smart actuator cao hơn từ 30-50% so với loại thông thường, nhưng lợi ích về lâu dài từ việc tiết kiệm điện, giảm phế phẩm và tối ưu hóa nhân lực sẽ giúp thời gian hoàn vốn (ROI) rút ngắn đáng kể, thường là từ 18-24 tháng.

An ninh mạng (Cybersecurity) trở thành mối quan tâm hàng đầu khi mọi thiết bị chấp hành đều có địa chỉ IP và kết nối vào mạng nội bộ. Một lỗ hổng bảo mật tại actuator có thể trở thành cửa ngõ để tin tặc tấn công vào toàn bộ dây chuyền sản xuất, gây ra những thiệt hại không thể lường trước về cả vật chất lẫn thương hiệu.

- Đánh giá hiện trạng: Phân loại các vị trí actuator xung yếu ảnh hưởng trực tiếp đến chất lượng sản phẩm.

- Số hóa từng phần: Thay thế các cụm van hoặc động cơ cũ bằng các loại hỗ trợ IO-Link để bắt đầu thu thập dữ liệu.

- Tích hợp nền tảng: Kết nối dữ liệu từ thiết bị lên các phần mềm Dashboard để giám sát OEE thời gian thực.

- Tự động hóa thông minh: Áp dụng AI để tối ưu hóa quỹ đạo chuyển động và lịch trình bảo trì.

7. Tầm nhìn tương lai: Actuator và Trí tuệ nhân tạo (AI)

Xu hướng tích hợp AI trực tiếp vào phần cứng (AI on Chip) sẽ cho phép các actuator trong tương lai có khả năng “tự học”. Thay vì được lập trình các quỹ đạo cố định, actuator có thể tự điều chỉnh cách thức chuyển động để đối phó với sự thay đổi của môi trường hoặc tính chất của vật liệu đầu vào. Ví dụ, một cánh tay robot có thể cảm nhận được độ cứng của quả trái cây để điều chỉnh lực kẹp vừa đủ, tránh làm dập nát sản phẩm.

Vật liệu thông minh (Smart Materials) như hợp kim nhớ hình (SMA) hay polymer dẫn điện sẽ tạo ra các actuator siêu nhỏ, nhẹ và linh hoạt, mở ra kỷ nguyên của robot mềm (Soft Robotics). Những thiết bị này sẽ hoạt động an toàn tuyệt đối bên cạnh con người, xóa bỏ ranh giới giữa máy móc khô cứng và thực thể sống.

8. Kết luận

Trong cuộc đua công nghệ 4.0 đầy cạnh tranh và biến động, actuator không chỉ đơn thuần là một bộ phận kỹ thuật, mà còn đóng vai trò như mắt xích then chốt kết nối thế giới số với thế giới vật lý. Chính actuator là yếu tố trực tiếp biến những thuật toán, dữ liệu và ý tưởng công nghệ thành các chuyển động, hành động và giá trị thực tiễn trong sản xuất. Việc đầu tư vào các hệ thống thiết bị chấp hành thông minh vì thế không chỉ dừng lại ở việc nâng cấp máy móc hay tối ưu hóa hiệu suất trước mắt, mà còn là chiến lược dài hạn nhằm xây dựng một nền tảng sản xuất linh hoạt, tự động hóa cao và thân thiện với môi trường. Đây chính là bước đi quan trọng giúp doanh nghiệp nâng cao năng lực cạnh tranh, thích ứng nhanh với sự thay đổi của thị trường và sẵn sàng đối mặt với những thách thức của tương lai.