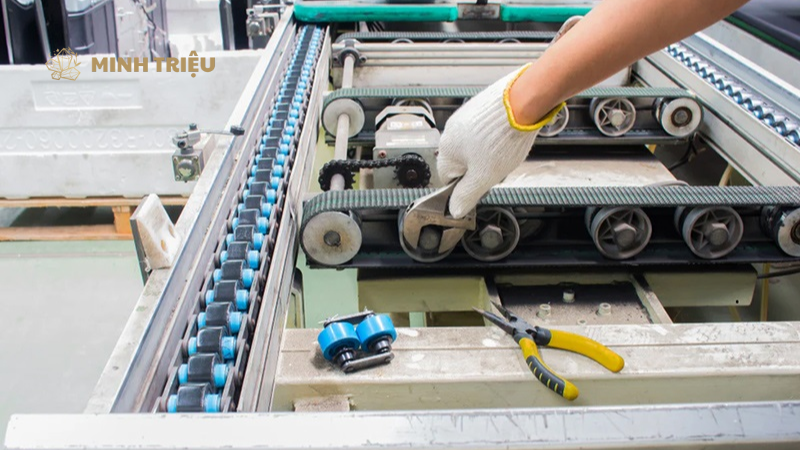

Hệ thống băng tải tự động

Tối ưu hóa thiết kế băng tải bằng thuật toán trong Hệ thống băng tải tự động trong sản xuất công nghiệp

Hệ thống băng tải tự động là xương sống logistics trong sản xuất công nghiệp hiện đại, quyết định trực tiếp hiệu suất và thông lượng nhà máy. Thiết kế băng tải đang chuyển mình từ phương pháp tĩnh sang tối ưu hóa bằng thuật toán, sử dụng mô phỏng động học và thuật toán di truyền để nâng cao hiệu suất cơ học, giảm chi phí vận hành lâu dài, tối ưu tuổi thọ Dây đai, Con lăn, Vòng bi, Hộp số, đồng thời chủ động giảm rủi ro an toàn lao động thông qua tích hợp cảm biến ngay từ khâu mô hình hóa. Bài viết phân tích các công nghệ cốt lõi như FEA và Reinforcement Learning, minh chứng rằng tối ưu hóa thiết kế là yếu tố then chốt để Hệ thống băng tải tự động thành công trong kỷ nguyên Công nghiệp 4.0.

1. Nhu cầu Tối ưu hóa thiết kế băng tải bằng thuật toán trong Công nghiệp 4.0

1.1. Giới hạn của phương pháp thiết kế băng tải truyền thống

Thiết kế băng tải truyền thống chủ yếu dựa trên phép tính tĩnh và kinh nghiệm kỹ sư, dẫn đến việc lãng phí vật liệu, chi phí vận hành cao và khả năng Thích ứng hạn chế. Các thông số động như rung động, lực căng Dây đai (Belt) hay mỏi Vòng bi (Bearing) không được dự đoán chính xác, buộc nhà máy phải chấp nhận thiết kế “đủ tốt” thay vì tối ưu. Khi dây chuyền thay đổi vật liệu hoặc Thông lượng, việc điều chỉnh cơ học thủ công khiến Thời gian ngừng hoạt động (Downtime) kéo dài, ảnh hưởng trực tiếp đến hiệu suất sản xuất.

1.2. Động lực từ Sản xuất linh hoạt (Flexible Manufacturing) và giảm Chi phí vận hành

Tối ưu hóa thiết kế bằng thuật toán cho phép cân bằng giữa hiệu suất và chi phí: xác định công suất Hộp số (Gearbox) tối ưu, lựa chọn Dây đai, Con lăn và Vòng bi phù hợp, giảm lãng phí vật liệu và năng lượng. Các thuật toán như Genetic algorithm tạo ra mô hình thiết kế mô-đun, dễ tái cấu hình, giúp băng tải thích ứng nhanh với các loại vật liệu và luồng Thông lượng khác nhau mà không cần thay đổi phần cứng, đảm bảo hiệu suất tối đa trong Sản xuất linh hoạt (Flexible Manufacturing).

2. Các Trụ cột Thuật toán trong Tối ưu hóa thiết kế băng tải bằng thuật toán

2.1. Ứng dụng Mô phỏng động học (Kinematic simulation) và Phân tích phần tử hữu hạn (FEA)

Mô phỏng động học (Kinematic simulation) cung cấp khả năng mô hình hóa hành vi phức tạp của Dây đai (Belt) và Tải trọng vật liệu dưới các điều kiện vận hành thực tế nhất. Công cụ này cho phép các nhà thiết kế quan sát các hiện tượng động học như sự dao động của Dây đai (Belt) khi Vận tốc thay đổi đột ngột hoặc lực phân bổ không đồng đều của Tải trọng khi qua các điểm chuyển tiếp giữa các đoạn băng tải.

Việc mô phỏng này giúp xác định chính xác các điểm ứng suất động học cao có thể gây mài mòn nhanh chóng cho Con lăn (Roller) hoặc Vòng bi (Bearing), từ đó trả lời câu hỏi về cách hệ thống sẽ phản ứng với sự thay đổi luồng vật liệu và đảm bảo thiết kế đạt được độ ổn định cần thiết trước khi chế tạo. Bên cạnh đó, Phân tích phần tử hữu hạn (FEA) là công cụ không thể thiếu trong việc tối ưu hóa cấu trúc vật lý của khung băng tải, nó giúp giảm Tải trọng tự thân của kết cấu mà vẫn đảm bảo độ bền và độ cứng cần thiết.

Kỹ thuật này hoạt động bằng cách chia nhỏ toàn bộ khung băng tải thành hàng triệu phần tử hữu hạn nhỏ, cho phép thuật toán tính toán ứng suất, biến dạng và dao động chính xác tại mọi điểm khi chịu Tải trọng vận hành tối đa và các lực động. FEA tối ưu hóa hình dạng và độ dày của các thành phần khung (ví dụ: tối ưu hóa mặt cắt ngang của dầm đỡ), giảm thiểu việc sử dụng thép thừa hoặc vật liệu không cần thiết. Quá trình này thúc đẩy thiết kế nhẹ hơn, qua đó trực tiếp giảm Chi phí vận hành vật tư, giảm tiêu thụ năng lượng khi khởi động, và giảm thiểu Tải trọng tổng thể của hệ thống.

2.2. Vai trò của Thuật toán di truyền (Genetic algorithm) và Học Tăng cường (Reinforcement Learning)

Thuật toán di truyền (Genetic algorithm) là công cụ tìm kiếm đa chiều, khám phá hàng ngàn cấu hình thiết kế băng tải, từ chiều rộng Dây đai (Belt), đường kính Con lăn (Roller), công suất Hộp số (Gearbox) đến vật liệu Vòng bi (Bearing). Mỗi cấu hình được đánh giá theo hàm mục tiêu phức hợp (tối đa Thông lượng, giảm Chi phí vận hành và kéo dài tuổi thọ linh kiện), chỉ những giải pháp tốt nhất được lai tạo sang thế hệ tiếp theo, đảm bảo tối ưu toàn cục vượt xa phân tích thủ công.

Học tăng cường (Reinforcement Learning) tối ưu hóa logic vận hành, tự học cách điều chỉnh Vận tốc các phân đoạn băng tải dựa trên tín hiệu Hộp số (Gearbox) để tối ưu dòng chảy vật liệu và ngăn kẹt tải trọng. Thuật toán này tạo chính sách điều khiển Vận tốc động, thích ứng với thay đổi vật liệu và Tải trọng mà không cần lập trình lại, giúp đạt Thông lượng cao nhất và hỗ trợ Sản xuất linh hoạt (Flexible Manufacturing).

3. Tối ưu hóa Hiệu suất và Độ bền cơ học (Mechanical Durability)

3.1. Tối đa hóa Thông lượng (Throughput) và Vận tốc với Tải trọng thay đổi

Việc tính toán Vận tốc Đa tham số đảm bảo băng tải luôn hoạt động ở mức Thông lượng cao nhất có thể trong khuôn khổ an toàn vật lý, điều này là kết quả trực tiếp của Tối ưu hóa thiết kế băng tải bằng thuật toán. Thuật toán xem xét đồng thời các yếu tố động như độ ma sát Dây đai (Belt), nhiệt độ của Vòng bi (Bearing) và phân bổ Tải trọng theo thời gian thực để xác định Vận tốc tối ưu cho từng đoạn, tránh lãng phí năng lượng và quá tải.

Phương pháp này khác biệt hoàn toàn so với việc đặt Vận tốc cố định, nó giúp tránh rung động không cần thiết ở Vận tốc cao khi tải nhẹ và ngăn chặn quá tải nhiệt và mô-men xoắn Hộp số (Gearbox) khi tải nặng bất ngờ. Việc tối ưu hóa động cải thiện đáng kể hiệu suất năng lượng và giảm thiểu mài mòn tổng thể. Bên cạnh đó, các mô hình thuật toán Mô phỏng động học (Kinematic simulation) cho phép nhà thiết kế dự đoán và giảm thiểu các vấn đề tắc nghẽn và dòng chảy ngược ảnh hưởng tiêu cực đến Thông lượng và sự ổn định của hệ thống.

Thuật toán tối ưu hóa các tham số hình học như góc chuyển tiếp, chiều dài vùng đệm, và các điểm hợp lưu (Con lăn (Roller) chuyển tiếp) để đảm bảo sự chuyển đổi vật liệu diễn ra mượt mà và không gián đoạn ở Vận tốc cao. Bằng cách điều chỉnh thiết kế theo dữ liệu mô phỏng, hệ thống có thể duy trì dòng chảy Tải trọng liên tục và ổn định, tăng cường hiệu suất tổng thể của Hệ thống băng tải tự động trong sản xuất công nghiệp và giảm thiểu Thời gian ngừng hoạt động (Downtime) do kẹt vật liệu.

3.2. Tối ưu hóa Vòng bi (Bearing), Con lăn (Roller), Hộp số (Gearbox): Giảm mài mòn và Bảo trì dự phòng

Tối ưu hóa thiết kế băng tải bằng thuật toán đảm bảo việc lựa chọn linh kiện đạt mức tối ưu về tuổi thọ và chi phí, nó sử dụng kết quả từ Mô phỏng động học (Kinematic simulation) và FEA để ước tính chính xác tải động, nhiệt và mỏi mà mỗi Vòng bi (Bearing), Con lăn (Roller) hoặc Hộp số (Gearbox) phải chịu trong suốt vòng đời.

Thuật toán tìm ra loại Vòng bi (Bearing) có chỉ số tuổi thọ L_10 cao nhất với Chi phí vận hành vật tư thấp nhất cho Tải trọng dự kiến, loại bỏ việc sử dụng các linh kiện quá mức cần thiết hoặc không đủ bền. Sự lựa chọn linh kiện thông minh này là nền tảng cho chiến lược Bảo trì dự phòng hiệu quả, giảm thiểu Thời gian ngừng hoạt động (Downtime) bất ngờ do hỏng hóc linh kiện cốt lõi.

Đồng thời, thiết kế tối ưu hóa tạo điều kiện cho việc dự đoán nhu cầu Bảo trì dự phòng cho các bộ phận dễ mài mòn như Con lăn (Roller) và Dây đai (Belt) bằng cách xác định các điểm ứng suất và mài mòn cao nhất trên hệ thống. Tối ưu hóa thiết kế băng tải bằng thuật toán cho phép các kỹ sư thiết kế các Con lăn (Roller) với vật liệu khác nhau (ví dụ: vật liệu chống mài mòn cao hơn) ở những khu vực chịu Tải trọng va đập lớn hoặc nhiệt độ cao.

Hơn nữa, thuật toán đề xuất vị trí lắp đặt lý tưởng cho các Cảm biến an toàn và cảm biến rung động để giám sát sức khỏe của Vòng bi (Bearing) và Hộp số (Gearbox) theo thời gian thực. Điều này chuyển đổi Bảo trì dự phòng từ lịch trình cố định sang mô hình dựa trên tình trạng (Condition-Based Monitoring), giúp nhà máy chỉ thay thế linh kiện khi thật sự cần thiết, giảm Chi phí vận hành thay thế và Thời gian ngừng hoạt động (Downtime).

4. Giải quyết Thách thức về an toàn lao động thông qua Thiết kế Thông minh

4.1. Thiết kế bố trí tối ưu để giảm thiểu rủi ro tiếp cận và kẹt Dây đai (Belt)

Tối ưu hóa thiết kế băng tải bằng thuật toán là công cụ mạnh mẽ để giải quyết Thách thức về an toàn lao động bằng cách tích hợp các tính năng an toàn ngay từ giai đoạn mô hình hóa. Thuật toán thiết kế thực hiện phân tích vùng nguy hiểm tự động (Automatic Hazard Zone Analysis), nó xác định nhanh chóng các điểm kẹt (pinch points), vùng cắt (shear points), và các khu vực tiếp xúc nguy hiểm tiềm ẩn trên Dây đai (Belt) và Con lăn (Roller).

Hệ thống sử dụng Mô phỏng động học (Kinematic simulation) 3D để mô tả đường đi của Dây đai (Belt) và Tải trọng, sau đó cảnh báo về bất kỳ điểm nào vi phạm các quy tắc an toàn về khoảng cách tối thiểu giữa bộ phận quay và khung máy. Khả năng phân tích tự động này đảm bảo rằng Thách thức về an toàn lao động được giải quyết triệt để ngay trên bản vẽ kỹ thuật, giảm thiểu rủi ro tai nạn lao động nghiêm trọng sau khi hệ thống được lắp đặt.

Hơn nữa, thuật toán Tối ưu hóa thiết kế băng tải bằng thuật toán xác định vị trí tối ưu để lắp đặt các Cảm biến an toàn chuyên dụng (như cảm biến quang, công tắc dây kéo khẩn cấp, cảm biến phát hiện người). Thuật toán tính toán góc phủ sóng, độ nhạy và thời gian phản ứng cần thiết của Cảm biến an toàn để đảm bảo việc phát hiện người hoặc vật liệu lạ xâm nhập vào khu vực cấm một cách nhanh nhất có thể.

Việc tối ưu hóa vị trí này giúp giảm Thời gian ngừng hoạt động (Downtime) không cần thiết do cảnh báo giả, đồng thời tăng cường khả năng phản ứng tức thời của hệ thống điều khiển Hộp số (Gearbox) khi phát hiện nguy hiểm. Sự kết hợp giữa thiết kế an toàn vật lý và vị trí Cảm biến an toàn thông minh nâng cao tiêu chuẩn Thách thức về an toàn lao động lên mức cao nhất trong Công nghiệp 4.0.

4.2. Mô hình hóa Kịch bản Thất bại và Kiểm định Cảm biến an toàn

Thuật toán cho phép mô hình hóa và kiểm định hàng loạt các kịch bản thất bại nghiêm trọng, nó bao gồm kẹt Tải trọng lớn, trượt Dây đai (Belt) do mất ma sát, hoặc lỗi nghiêm trọng của Vòng bi (Bearing). Mô hình mô phỏng đánh giá tốc độ phản ứng của hệ thống an toàn, tức là thời gian từ khi Cảm biến an toàn phát hiện lỗi đến khi Hộp số (Gearbox) dừng hoàn toàn. Kết quả mô phỏng cung cấp thông tin phản hồi quan trọng để tinh chỉnh thiết kế cấu trúc (ví dụ: tăng cường độ bền tại điểm kẹt Tải trọng thường xuyên) hoặc tối ưu hóa logic điều khiển dừng khẩn cấp.

Điều này đảm bảo rằng ngay cả trong điều kiện lỗi vận hành, Thách thức về an toàn lao động vẫn được kiểm soát một cách chủ động và hiệu quả. Bên cạnh đó, thiết kế băng tải tối ưu hóa cải thiện quy trình Bảo trì dự phòng an toàn bằng cách giảm thiểu thời gian nhân viên tiếp xúc với các bộ phận nguy hiểm.

Thuật toán đề xuất các cơ chế tháo lắp nhanh cho các linh kiện thường xuyên cần Bảo trì dự phòng (Vòng bi (Bearing), Con lăn (Roller)) và xác định các điểm LOTO (Lockout/Tagout) dễ tiếp cận và rõ ràng trên bố cục tổng thể. Thiết kế này giúp nhân viên có thể thực hiện công việc bảo trì một cách nhanh chóng, an toàn và hiệu quả, giảm thiểu Thời gian ngừng hoạt động (Downtime) liên quan đến quy trình an toàn rườm rà.

5. Kết luận

Tối ưu hóa thiết kế băng tải bằng thuật toán đã biến Hệ thống băng tải tự động từ cơ khí thụ động thành tài sản logistics thông minh, linh hoạt trong Công nghiệp 4.0. Sử dụng Thuật toán di truyền và Mô phỏng động học, các nhà sản xuất đạt Thông lượng tối đa với Chi phí vận hành tối thiểu, đồng thời đảm bảo độ bền vượt trội cho Vòng bi, Hộp số và Con lăn. Phương pháp này hỗ trợ Sản xuất linh hoạt, đồng thời nâng cao an toàn lao động nhờ tích hợp Cảm biến an toàn và phân tích kịch bản thất bại ngay từ thiết kế.