Hệ thống băng tải tự động

Vấn đề về Tuổi thọ và Hao mòn Linh kiện trong Hệ thống Băng tải Tự động

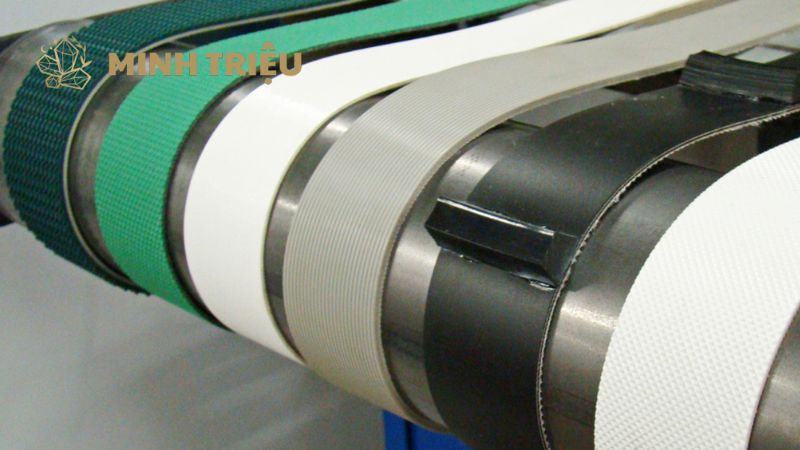

Hệ thống băng tải tự động là yếu tố then chốt đảm bảo dòng chảy vật liệu liên tục trong sản xuất công nghiệp, quyết định năng suất và hiệu quả toàn dây chuyền. Hoạt động liên tục với vận tốc cao và tải trọng lớn khiến dây đai, con lăn, vòng bi và hộp số hao mòn dần, ảnh hưởng tuổi thọ và tăng chi phí vận hành. Bài viết phân tích cơ chế hao mòn, tác động tài chính từ downtime, nguy cơ an toàn lao động, đồng thời đề xuất chiến lược bảo trì dự phòng, kiểm tra không phá hủy (NDT) và cảm biến an toàn thông minh để kéo dài tuổi thọ và tối ưu hiệu suất.

1. Cơ chế và Các Yếu tố Gây Hao mòn Chủ yếu trong Băng tải Tự động

1.1. Phân tích các Kiểu Hao mòn Chính của Linh kiện Cơ bản

Các kiểu hao mòn chính tác động lên Hệ thống băng tải tự động trong sản xuất công nghiệp bao gồm ba loại vật lý cơ bản, mỗi loại gây tổn hại đặc trưng lên các linh kiện. Hao mòn do mài mòn (Abrasion) xảy ra khi ma sát liên tục giữa vật liệu vận chuyển và bề mặt tiếp xúc làm suy giảm vật chất của Dây đai (Belt) và con lăn (Roller). Ví dụ, vận chuyển vật liệu thô, sắc cạnh như quặng hoặc đá sỏi gây ra vết xước và rách, làm giảm khả năng chịu tải và độ bền của Dây đai (Belt) một cách nhanh chóng.

Hao mòn do mỏi (Fatigue) là hiện tượng các thành phần chịu tải chu kỳ trải qua biến dạng lặp đi lặp lại. Vòng bi (Bearing) và các chi tiết bên trong Hộp số (Gearbox) chịu đựng áp lực nén và giãn liên tục, dẫn đến sự hình thành các vết nứt nhỏ li ti ở cấp độ vi mô. Sự tích lũy của những vết nứt mỏi này cuối cùng gây ra hỏng hóc đột ngột, làm giảm nghiêm trọng Tuổi thọ hệ thống, đòi hỏi phải có Bảo trì dự phòng bằng công nghệ phân tích rung động.

Hao mòn do ăn mòn (Corrosion) chủ yếu xuất hiện ở các chi tiết kim loại tiếp xúc với môi trường khắc nghiệt như axit, kiềm, hoặc độ ẩm cao. Ăn mòn làm giảm độ bền cấu trúc của khung sườn và con lăn (Roller), gây ra sai lệch căn chỉnh (misalignment) nghiêm trọng cho toàn bộ hệ thống băng tải. Sự giảm sút về mặt vật liệu này ảnh hưởng tiêu cực đến khả năng chịu tải và độ ổn định, trực tiếp đóng góp vào Vấn đề về tuổi thọ và hao mòn linh kiện và tăng nguy cơ sập đổ cục bộ.

1.2. Vai trò của Điều kiện Vận hành và Môi trường

Các điều kiện vận hành ngoài thiết kế kỹ thuật đóng vai trò quyết định tốc độ hao mòn và giảm sút Tuổi thọ hệ thống. Vận tốc cao và tải trọng quá mức thiết kế làm tăng áp lực động lên toàn bộ cơ cấu truyền động, khiến Dây đai (Belt) nhanh chóng bị kéo giãn và mòn. Mối quan hệ giữa vận tốc và mài mòn là phi tuyến tính, đòi hỏi Hộp số (Gearbox) phải hoạt động liên tục ở giới hạn chịu tải tối đa, làm tăng nhiệt độ và áp lực lên Vòng bi (Bearing).

Sự căn chỉnh (Alignment) không chính xác của Dây đai (Belt) hoặc con lăn (Roller) gây ra ma sát không đồng đều trên các điểm tiếp xúc. Ma sát này tạo ra nhiệt cục bộ và hao mòn nhanh chóng một bên của Dây đai (Belt) hoặc Vòng bi (Bearing). Hiện tượng này không chỉ rút ngắn Tuổi thọ hệ thống mà còn làm tăng Chi phí vận hành do tiêu thụ năng lượng dư thừa và gia tăng Thách thức về an toàn lao động khi Dây đai (Belt) có thể bung khỏi khung.

Nhiệt độ môi trường và độ ẩm cũng làm suy giảm đáng kể các thành phần không phải kim loại và chất bôi trơn. Nhiệt độ cao làm lão hóa cao su Dây đai (Belt) nhanh hơn, khiến vật liệu trở nên giòn và dễ rách. Nhiệt độ cũng phá vỡ cấu trúc hóa học của dầu bôi trơn trong Vòng bi (Bearing) và Hộp số (Gearbox). Độ ẩm cao kết hợp với bụi bẩn tạo thành môi trường mài mòn hóa học, làm trầm trọng thêm Vấn đề về tuổi thọ và hao mòn linh kiện, đặc biệt là ăn mòn ở các mối hàn và bề mặt kim loại.

2. Tác động của Hao mòn Linh kiện đến Hiệu suất và Chi phí Tài chính

2.1. Đánh giá Tác động đến Thời gian ngừng hoạt động (Downtime) và Tuổi thọ hệ thống

Hao mòn linh kiện là nguyên nhân hàng đầu gây ra các sự cố hỏng hóc đột ngột, dẫn đến Thời gian ngừng hoạt động (Downtime) không mong muốn kéo dài trong sản xuất công nghiệp. Khi một Vòng bi (Bearing) bị vỡ do mỏi, hoặc Dây đai (Belt) bị rách do mài mòn, toàn bộ dây chuyền sản xuất có thể bị tê liệt ngay lập tức. Mỗi phút Thời gian ngừng hoạt động (Downtime) đều có thể được quy đổi thành tổn thất doanh thu lớn và chi phí Chi phí vận hành gián tiếp, ảnh hưởng tiêu cực đến khả năng cạnh tranh.

Tuổi thọ hệ thống là thước đo tổng thể về thời gian hệ thống duy trì được hiệu suất chấp nhận được. Sự suy giảm tuổi thọ này bị thúc đẩy bởi sự cố tích lũy của các linh kiện chính, đặc biệt là Hộp số (Gearbox). Thay vì đạt được 10 năm vận hành dự kiến, một hệ thống thiếu Bảo trì dự phòng CBM có thể chỉ đạt được 6-7 năm trước khi yêu cầu đại tu lớn hoặc thay thế hoàn toàn.

Sự khác biệt về Tuổi thọ hệ thống này chính là thước đo thất bại trong quản lý Vấn đề về tuổi thọ và hao mòn linh kiện. Việc lập kế hoạch Bảo trì dự phòng dựa trên dữ liệu là cần thiết để kéo dài Tuổi thọ hệ thống tiệm cận với thiết kế ban đầu.

2.2. Phân tích Chi phí vận hành Trực tiếp và Gián tiếp

Chi phí vận hành bao gồm nhiều thành phần, trong đó hao mòn đóng góp cả chi phí trực tiếp và gián tiếp đáng kể. Chi phí vận hành trực tiếp phát sinh từ nhu cầu Bảo trì dự phòng thường xuyên, bao gồm chi phí mua phụ tùng thay thế (như Vòng bi (Bearing) mới, đoạn Dây đai (Belt) dự phòng) và chi phí nhân công kỹ thuật thực hiện sửa chữa khẩn cấp.

Sự hao mòn không được kiểm soát sẽ làm tăng đáng kể tần suất của các hoạt động Bảo trì dự phòng này. Chi phí vận hành gián tiếp, tuy khó định lượng hơn nhưng thường lớn hơn nhiều, bao gồm tổn thất năng lượng và tổn thất sản xuất do chất lượng.

Khi Vòng bi (Bearing) hoặc Hộp số (Gearbox) bị mòn, ma sát nội bộ tăng lên, yêu cầu động cơ tiêu thụ nhiều điện năng hơn để duy trì cùng một Vận tốc và tải trọng, làm tăng Chi phí vận hành điện hàng tháng. Hơn nữa, việc vật liệu bị xô lệch, rơi vãi hoặc hư hỏng do băng tải bị rung lắc hay dừng đột ngột là một tổn thất không thể phục hồi về chất lượng và số lượng sản phẩm.

2.3. Mối liên hệ giữa Hộp số (Gearbox), Vòng bi (Bearing) và Hiệu suất Năng lượng

Hộp số (Gearbox) đóng vai trò quan trọng trong việc điều chỉnh Vận tốc và mô-men xoắn, truyền lực chính từ động cơ đến Dây đai (Belt). Vòng bi (Bearing) bên trong Hộp số (Gearbox), khi bị mòn do mỏi hoặc thiếu bôi trơn, tạo ra lực cản ma sát lớn, làm giảm hiệu suất truyền động và gây thất thoát năng lượng. Điều này có nghĩa là một phần lớn năng lượng điện bị chuyển thành nhiệt năng và rung động thay vì được sử dụng để di chuyển vật liệu.

Sự mòn của răng trong Hộp số (Gearbox) làm giảm diện tích tiếp xúc hiệu quả, dẫn đến thất thoát năng lượng và tăng nhiệt độ hoạt động. Nhiệt độ cao này lại làm suy giảm chất lượng dầu bôi trơn, tạo thành một chu kỳ luẩn quẩn thúc đẩy hao mòn nhanh hơn của cả Vòng bi (Bearing) và Hộp số (Gearbox). Do đó, việc duy trì tình trạng tối ưu của hai linh kiện này thông qua Kiểm tra không phá hủy (NDT) là thiết yếu để kiểm soát Chi phí vận hành năng lượng, kéo dài Tuổi thọ hệ thống và đảm bảo an toàn lao động.

3. Thách thức về An toàn Lao động Phát sinh từ Linh kiện Hao mòn

3.1. Phân tích Rủi ro An toàn từ Hỏng hóc Đột ngột

Hỏng hóc đột ngột do hao mòn linh kiện chưa được kiểm soát tạo ra Thách thức về an toàn lao động nghiêm trọng cho nhân viên vận hành trong môi trường sản xuất công nghiệp. Khi Vòng bi (Bearing) trên con lăn (Roller) bị vỡ dưới tải trọng, nó có thể gây ra hiện tượng kẹt, sau đó là gãy con lăn (Roller) hoặc đứt Dây đai (Belt). Lực quán tính khi Dây đai (Belt) dừng đột ngột có thể khiến vật liệu bị văng ra ngoài với vận tốc cao, gây chấn thương nghiêm trọng cho người lao động đứng gần.

Rủi ro văng, bắn từ các mảnh kim loại là một mối đe dọa không thể bỏ qua, đặc biệt khi Hộp số (Gearbox) bị hỏng mỏi. Mảnh vỡ từ Vòng bi (Bearing) hoặc răng Hộp số (Gearbox) bị mỏi có thể bị ném ra khỏi khu vực máy móc đang chạy. Ngoài ra, Dây đai (Belt) bị lệch do con lăn (Roller) mòn tạo ra nguy cơ vật liệu rơi vãi, cản trở lối đi và tăng nguy cơ trượt ngã, đây là một trong những nguyên nhân phổ biến nhất của tai nạn trong sản xuất công nghiệp.

3.2. Yêu cầu về Cảm biến an toàn và Giám sát Mức độ Hao mòn

Việc giám sát mức độ hao mòn bằng công nghệ là điều kiện tiên quyết để giảm thiểu Thách thức về an toàn lao động trong Hệ thống băng tải tự động trong sản xuất công nghiệp. Các Cảm biến an toàn truyền thống, như dây kéo khẩn cấp, chỉ giải quyết vấn đề sau khi sự cố đã xảy ra. Tuy nhiên, hệ thống giám sát tình trạng (Condition Monitoring System) sử dụng Cảm biến an toàn tiên tiến cho phép phát hiện sự mỏi hoặc hỏng hóc ở giai đoạn sớm nhất.

Phân tích dữ liệu từ các Cảm biến an toàn nhiệt độ và rung động giúp dự đoán thời điểm thất bại, cho phép lên kế hoạch Bảo trì dự phòng trước khi rủi ro vật lý xuất hiện. Điều này chuyển đổi từ bảo trì phản ứng sang bảo trì dự đoán, đảm bảo rằng hệ thống được dừng lại trong điều kiện có kiểm soát, loại bỏ nguy cơ hỏng hóc đột ngột và bảo vệ người lao động khỏi sự kiện bất ngờ. Việc duy trì tính năng Cảm biến an toàn hoạt động liên tục cũng là một phần của quy trình Bảo trì dự phòng tổng thể.

4. Chiến lược Bảo trì dự phòng và Công nghệ kéo dài Tuổi thọ hệ thống

4.1. Thực hiện Bảo trì dự phòng Dựa trên Tình trạng

Bảo trì dự phòng Dựa trên Tình trạng (CBM) đại diện cho sự tiến bộ vượt bậc so với bảo trì theo lịch cố định, tập trung vào việc đánh giá tình trạng thực tế của linh kiện. CBM sử dụng các kỹ thuật Kiểm tra không phá hủy (NDT) để thu thập dữ liệu về độ mòn của Vòng bi (Bearing), Hộp số (Gearbox), và Dây đai (Belt). Điều này bao gồm Phân tích rung động để phát hiện mỏi và lệch trục sớm; Đo nhiệt độ hồng ngoại để xác định các điểm quá nhiệt do ma sát; và Phân tích dầu bôi trơn để kiểm tra sự hiện diện của các hạt kim loại mài mòn.

Việc áp dụng CBM cho phép doanh nghiệp chỉ thực hiện Bảo trì dự phòng khi thực sự cần thiết, tối ưu hóa nguồn lực và giảm Chi phí vận hành không cần thiết. CBM không chỉ kéo dài Tuổi thọ hệ thống bằng cách can thiệp sớm mà còn giúp loại bỏ lãng phí từ việc thay thế linh kiện chưa hết tuổi thọ. CBM là công cụ hiệu quả nhất để kiểm soát Vấn đề về tuổi thọ và hao mòn linh kiện trong môi trường sản xuất công nghiệp hiện đại.

4.2. Các Giải pháp Kỹ thuật để Giảm Hao mòn Cấu trúc

Các giải pháp kỹ thuật nhằm giảm hao mòn cấu trúc bao gồm việc cải tiến vật liệu và thiết kế cơ khí. Lựa chọn Dây đai (Belt) và con lăn (Roller) có khả năng chống mài mòn cao (ví dụ: sử dụng vật liệu gốm hoặc composite cho con lăn (Roller) chịu tải nặng) giúp kéo dài đáng kể Tuổi thọ hệ thống. Trong khi đó, việc lắp đặt các hệ thống làm sạch Dây đai (Belt) tự động giúp loại bỏ vật liệu thừa bám dính, giảm mài mòn và tránh lệch băng.

Đặc biệt, việc đảm bảo một hệ thống tra dầu mỡ tự động, được kiểm soát chính xác về thời gian và liều lượng, là cực kỳ quan trọng đối với Vòng bi (Bearing). Việc bôi trơn không đủ hoặc quá mức đều có thể gây ra hỏng hóc sớm. Dầu mỡ chất lượng cao, có khả năng chịu nhiệt và tải trọng tốt, giúp giảm thiểu ma sát trong Hộp số (Gearbox), qua đó giảm Chi phí vận hành liên quan đến thay thế và điện năng. Việc thiết kế các rãnh thoát nước và che chắn chống bụi bẩn cũng góp phần giảm thiểu Vấn đề về tuổi thọ và hao mòn linh kiện do tác động môi trường.

4.3. Ứng dụng Công nghệ 4.0 và Phân tích Dự đoán

Công nghệ 4.0 cung cấp khả năng đột phá trong việc quản lý Vấn đề về tuổi thọ và hao mòn linh kiện thông qua Phân tích Dự đoán (Predictive Analytics). Việc sử dụng các thiết bị IoT (Internet of Things) để thu thập dữ liệu thời gian thực từ các Cảm biến an toàn và cảm biến giám sát (rung động, nhiệt độ) tạo ra một lượng dữ liệu lớn. Các thuật toán Học máy (Machine Learning) sau đó xử lý dữ liệu này để xác định các mẫu rung động hoặc nhiệt độ bất thường, dự báo chính xác thời điểm hỏng hóc tiềm ẩn.

Phân tích Dự đoán không chỉ giúp tối ưu hóa lịch trình Bảo trì dự phòng mà còn kéo dài Tuổi thọ hệ thống bằng cách ngăn chặn sự cố dây chuyền. Bằng cách dự đoán chính xác khi nào một Vòng bi (Bearing) hoặc Hộp số (Gearbox) sẽ thất bại, doanh nghiệp có thể đặt hàng linh kiện kịp thời và thay thế trong một khoảng Thời gian ngừng hoạt động (Downtime) đã được lên kế hoạch, tránh được sự cố ngoài ý muốn gây ra Thách thức về an toàn lao động và Chi phí vận hành cao. Sự tích hợp của AI vào quản lý tài sản (Asset Management) cho phép tạo ra mô hình dự báo độ bền còn lại (Remaining Useful Life – RUL) của từng Vòng bi (Bearing).

5. Kết Luận

Tuổi thọ và hao mòn linh kiện là thách thức tất yếu của hệ thống băng tải tự động, ảnh hưởng đến hiệu quả tài chính và an toàn lao động. Sự mòn dây đai, con lăn, vòng bi và hộp số gây tăng chi phí vận hành và downtime, đồng thời tiềm ẩn nguy cơ hỏng hóc đột ngột. Quản lý hiệu quả đòi hỏi chuyển từ bảo trì thụ động sang bảo trì dự phòng chủ động, áp dụng công nghệ kiểm tra không phá hủy (NDT) và cảm biến an toàn thông minh, giúp can thiệp kịp thời, kéo dài tuổi thọ hệ thống, tối ưu chi phí và đảm bảo môi trường làm việc an toàn, bền vững.