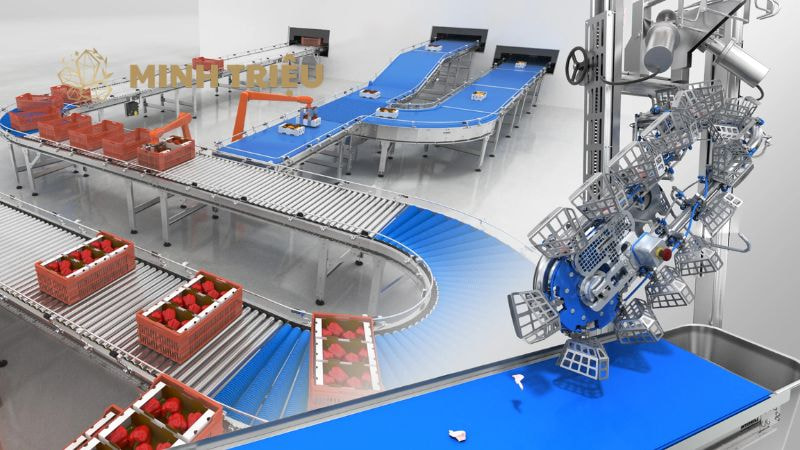

Hệ thống băng tải tự động

Tối ưu hóa hiệu suất vận hành băng tải tự động: Chiến lược Toàn diện cho Sản xuất Công nghiệp 4.0

Trong kỷ nguyên Sản xuất Công nghiệp 4.0, hệ thống băng tải tự động là xương sống, quyết định khả năng vận chuyển vật liệu liên tục và hiệu quả. Mục tiêu chiến lược không chỉ là vận hành mà phải tối ưu hóa OEE, giảm Downtime, tiết kiệm năng lượng và kéo dài tuổi thọ thiết bị thông qua Bảo trì Dự đoán (PdM) và cảm biến IoT. Việc triển khai các giải pháp cơ khí tối ưu và công nghệ 4.0, kết hợp đánh giá bằng OEE, LCC và KPIs, giúp xây dựng nền văn hóa cải tiến liên tục cho hệ thống băng tải.

1. Nền tảng Đánh giá Hiệu suất Vận hành Băng tải

1.1. Hiệu suất Thiết bị Tổng thể (OEE) và Băng tải

OEE (Hiệu suất Thiết bị Tổng thể) là thước đo tổng hợp chính yếu, nó định lượng mức độ hiệu quả của hệ thống băng tải tự động. Chỉ số OEE tích hợp ba thành phần quan trọng, nó phản ánh tính sẵn sàng (Availability), hiệu suất (Performance), và chất lượng (Quality) của quá trình vận hành thiết bị. Đối với hệ thống băng tải, tính sẵn sàng liên quan trực tiếp đến việc giảm thiểu thời gian dừng máy (Downtime) do các sự cố cơ khí hoặc điện.

Hiệu suất được đo bằng cách so sánh tốc độ vận chuyển thực tế với tốc độ thiết kế tối đa, trong khi Chất lượng tính đến việc giảm thiểu hư hỏng vật liệu trong quá trình vận chuyển. Phân tích OEE là bước khởi đầu không thể thiếu, nó giúp doanh nghiệp xác định chính xác các điểm yếu kém hiệu quả cần triển khai giải pháp tối ưu hóa hiệu suất vận hành băng tải.

1.2. Phân tích Chi phí Vòng đời (LCC) và Tối ưu hóa

Phân tích Chi phí Vòng đời (LCC) cung cấp một cái nhìn toàn diện, nó bao gồm tất cả các chi phí phát sinh từ khi mua sắm cho đến khi loại bỏ hệ thống băng tải tự động. LCC của băng tải thường bao gồm Chi phí Mua sắm Ban đầu, Chi phí Vận hành (bao gồm năng lượng và nhân công) và Chi phí Bảo trì (linh kiện, lao động sửa chữa).

Việc tối ưu hóa hiệu suất vận hành băng tải phải tập trung vào giảm Chi phí Vận hành và Bảo trì, nó có thể chiếm đến 70-80% tổng LCC theo thời gian. Tiêu thụ năng lượng là một yếu tố lớn trong Chi phí Vận hành, nó cần được giảm thiểu thông qua việc lựa chọn motor hiệu suất cao (IE3/IE4) và sử dụng dây băng tải có hệ số ma sát thấp. Một chiến lược tối ưu hóa thành công đảm bảo chi phí thấp nhất trên mỗi đơn vị vật liệu được vận chuyển.

2. Tối ưu hóa Hiệu suất Cơ khí: Giảm Ma sát và Lực cản

2.1. Căn chỉnh Băng tải và Kiểm soát Lệch băng (Tracking)

Lỗi lệch băng (Tracking Error) là một nguyên nhân hàng đầu gây giảm hiệu suất và làm tăng đáng kể mức độ mài mòn thiết bị, nó ảnh hưởng trực tiếp đến tuổi thọ của dây băng tải và các con lăn. Lệch băng tạo ra ma sát lớn và lực cản không cần thiết, nó làm tăng tải trọng lên motor và gây hư hỏng cấu trúc khung.

Kỹ thuật Căn chỉnh Chuyên sâu sử dụng thiết bị laser là biện pháp tối ưu nhất, nó đảm bảo các pulley chủ động và bị động, cùng với tất cả con lăn, được căn chỉnh hoàn hảo (Zero Misalignment) ngay từ đầu. Để phòng ngừa lâu dài, việc lắp đặt các con lăn tự căn chỉnh và cảm biến lệch băng chính xác là giải pháp chủ động, nó giúp hệ thống duy trì độ thẳng tuyệt đối trong suốt quá trình vận hành phức tạp, giúp tối ưu hóa hiệu suất vận hành băng tải.

2.2. Lựa chọn Dây băng tải và Hệ thống Làm sạch (Belt Cleaners)

Lựa chọn dây băng tải có hệ số ma sát thấp và trọng lượng nhẹ là biện pháp trực tiếp, nó giúp giảm thiểu công suất kéo cần thiết và tiết kiệm đáng kể năng lượng tiêu thụ của motor. Các loại dây băng tải hiện đại sử dụng vật liệu tiên tiến có khả năng giảm lực cản lăn, qua đó giảm tải nhiệt và cơ khí lên toàn bộ hệ thống.

Bên cạnh đó, Hệ thống làm sạch băng tải (Belt Cleaners) hoạt động hiệu quả là cần thiết, nó ngăn chặn sự tích tụ vật liệu (Carryback) trên bề mặt pulley và các con lăn. Vật liệu tích tụ không chỉ gây mất cân bằng động mà còn làm tăng ma sát và đẩy nhanh tốc độ mài mòn ổ bi. Cuối cùng, kiểm tra định kỳ và thay thế ngay lập tức các ổ bi và con lăn bị kẹt là hành động tối quan trọng, nó giúp loại bỏ các điểm ma sát cục bộ cao và duy trì lực kéo tối ưu, góp phần tối ưu hóa hiệu suất vận hành băng tải.

2.3. Tối ưu hóa Hệ thống Truyền động (Motor và Hộp số)

Hệ thống truyền động cần được tối ưu hóa bằng cách sử dụng các thiết bị có hiệu suất chuyển đổi năng lượng cao, nó đảm bảo công suất tiêu thụ điện năng ở mức thấp nhất. Việc triển khai motor hiệu suất cao (đạt tiêu chuẩn IE3 hoặc IE4) và Hộp số có tỷ lệ truyền động được tính toán chính xác là giải pháp công nghệ then chốt, nó giúp giảm lãng phí năng lượng trong quá trình chuyển đổi cơ năng.

Hơn nữa, việc Bôi trơn ổ bi theo chương trình Bảo trì Dự phòng (PM) nghiêm ngặt với loại dầu mỡ chính xác là yếu tố kỹ thuật cơ bản. Điều này giúp giảm ma sát nội tại và nhiệt độ hoạt động, từ đó kéo dài tuổi thọ thiết bị. Cuối cùng, đảm bảo pulley truyền động có đường kính và lớp phủ (lagging) phù hợp là cần thiết, nó duy trì lực kéo tối ưu và ngăn ngừa hiện tượng trượt dây băng, đây là nguyên nhân lãng phí năng lượng lớn.

3. Tối ưu hóa Quy trình Vận hành và Giảm Downtime

3.1. Quản lý Tải trọng và Tốc độ Băng tải (Load Management)

Quản lý Tải trọng (Load Management) là quy trình xác định và duy trì mức tải vật liệu lý tưởng, nó là yếu tố then chốt giúp cân bằng giữa năng suất tối đa và áp lực tối thiểu lên hệ thống cơ khí. Tối ưu hóa tải trọng không chỉ đảm bảo đạt được thông lượng mong muốn mà còn bảo vệ motor và cấu trúc khỏi tình trạng Tải quá tải (Overloading).

Việc sử dụng kết hợp cảm biến tải trọng (load cells) và cảm biến tốc độ (tachometers) là giải pháp điều khiển thông minh, nó cho phép hệ thống điều chỉnh tốc độ băng tải thông qua Biến tần (VFD) theo thời gian thực (Adaptive Speed Control). Điều này đảm bảo motor luôn hoạt động trong dải hiệu suất cao nhất. Tránh Tải quá tải là quy tắc vận hành cơ bản, nó giúp bảo vệ linh kiện cơ khí khỏi hư hỏng sớm, kéo dài tuổi thọ thiết bị và giảm thiểu các sự cố tắc nghẽn, từ đó giảm thiểu thời gian dừng máy (Downtime).

3.2. Tiêu chuẩn hóa Quy trình Khởi động và Dừng máy

Việc phát triển và thực hiện SOP (Standard Operating Procedures) chi tiết cho việc khởi động và dừng máy là yêu cầu bắt buộc, nó giúp đảm bảo tính nhất quán và an toàn tối đa trong vận hành. Quy trình khởi động phải bao gồm Kiểm tra An toàn bằng checklist trước khi cấp điện, nó loại bỏ các rủi ro vận hành cơ bản như vật thể lạ bị bỏ quên hoặc tấm chắn bảo vệ bị tháo dỡ không đúng quy trình.

Đặc biệt, việc đào tạo và tái đào tạo nhân viên vận hành về quy trình LOTO (Lockout/Tagout) là giải pháp an toàn cao nhất, nó đảm bảo nguồn điện được cô lập hoàn toàn khi nhân viên can thiệp vào bảo trì hoặc sửa chữa. Sự tiêu chuẩn hóa này là yếu tố cốt lõi trong chiến lược tối ưu hóa hiệu suất vận hành băng tải, nó trực tiếp giảm lỗi do con người và sự cố bất ngờ.

3.3. Tối ưu hóa Định tuyến (Routing) và Điều phối Hệ thống

Trong các dây chuyền phức tạp, việc Điều phối đồng bộ (Synchronization) giữa nhiều băng tải là cần thiết, nó sử dụng PLC (Bộ điều khiển Logic Lập trình) hoặc DCS (Hệ thống Điều khiển Phân tán) để tránh tắc nghẽn tại các điểm chuyển giao (Transfer Points). Lỗi tại điểm chuyển giao thường là nguyên nhân lớn nhất gây thời gian dừng máy (Downtime).

Áp dụng các thuật toán Quản lý Dòng chảy Vật liệu tiên tiến là giải pháp điều khiển, nó giúp tối đa hóa thông lượng bằng cách đảm bảo không có khu vực nào của hệ thống bị quá tải hoặc thiếu tải. Các hệ thống điều khiển hiện đại phải có khả năng xử lý nhanh chóng Lỗi hệ thống điều khiển và tự động điều chỉnh tốc độ, nó giúp duy trì sự liên tục của dòng chảy vật liệu. Việc tối ưu hóa định tuyến cũng tính đến việc giảm thiểu góc chuyển hướng và độ nghiêng, nó giúp giảm công suất motor cần thiết và giảm sự mài mòn vật liệu.

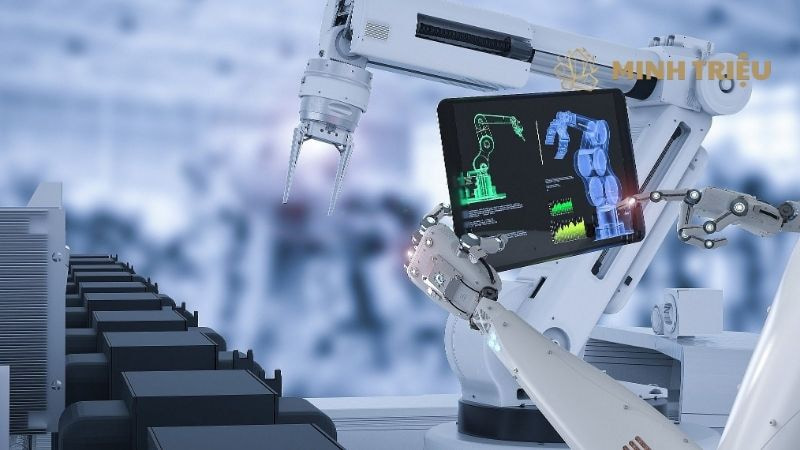

4. Công nghệ 4.0: Bảo trì Dự đoán (PdM) và Giám sát IoT

4.1. Ứng dụng Cảm biến IoT và Phân tích Dữ liệu

Việc triển khai hệ thống cảm biến IoT (Internet of Things) là giải pháp cốt lõi của Công nghiệp 4.0, nó giám sát các thông số quan trọng của băng tải theo thời gian thực. Các cảm biến này liên tục đo lường rung động, nhiệt độ ổ bi, dòng điện motor và độ căng của dây băng tải. Dữ liệu thu thập được sau đó được xử lý bằng Phân tích dữ liệu (Data Analytics) tiên tiến, nó giúp nhận diện các mẫu lỗi tiềm ẩn không thể phát hiện bằng mắt thường.

Mục tiêu là dự đoán chính xác thời gian dừng máy tiềm năng trước khi chúng xảy ra (Predictive Failure). Việc thiết lập hệ thống cảnh báo sớm dựa trên ngưỡng bất thường là cực kỳ quan trọng, nó cho phép Kỹ thuật viên Bảo trì can thiệp một cách chủ động và có kế hoạch, từ đó giúp tối ưu hóa hiệu suất vận hành băng tải bằng cách giảm thiểu thời gian dừng máy.

4.2. Bảo trì Dự đoán (PdM) và Kỹ thuật Chẩn đoán

Chiến lược Bảo trì Dự đoán (PdM) là chiến lược tối ưu, nó cho phép doanh nghiệp chuyển đổi việc bảo trì từ phản ứng (Reactive) sang chủ động (Proactive), nó giúp giảm đáng kể chi phí lao động, vật tư và đặc biệt là thời gian dừng máy (Downtime). Kỹ thuật Phân tích Rung động là một trong những công cụ chẩn đoán hiệu quả nhất, nó phát hiện sự mòn sớm của ổ bi hoặc lệch trục trong pulley và motor. Việc phát hiện sớm này giúp lập kế hoạch thay thế linh kiện trước khi chúng hư hỏng hoàn toàn, từ đó tránh được các hỏng hóc lớn.

Tương tự, Phân tích Dầu (Oil Analysis) đối với Hộp số là cần thiết, nó giúp xác định sự hiện diện của các hạt kim loại mài mòn và độ ẩm. Các kỹ thuật này giúp kéo dài tuổi thọ thiết bị bằng cách loại bỏ can thiệp không cần thiết và tập trung tài nguyên vào các tài sản đang gặp rủi ro thực sự.

4.3. Quản lý Tài sản Thiết bị (EAM) và Bảo trì Kế hoạch (PM)

Việc tích hợp dữ liệu từ cảm biến IoT vào hệ thống EAM (Enterprise Asset Management) là giải pháp quản lý tài sản hiện đại, nó giúp tự động hóa và tối ưu hóa quy trình Bảo trì Dự phòng (PM). Hệ thống EAM sử dụng dữ liệu trạng thái thiết bị thời gian thực để tự động tạo lệnh công việc khi các ngưỡng bất thường được phát hiện bởi các thuật toán PdM.

Điều này dẫn đến việc tối ưu hóa lịch trình PM, nó được thực hiện dựa trên dữ liệu vận hành thực tế (Condition-Based Maintenance) thay vì chỉ dựa trên giờ chạy máy theo lịch trình cứng nhắc. Kỹ thuật viên Bảo trì cần được trang bị và đào tạo để sử dụng các công cụ kỹ thuật số (máy tính bảng, ứng dụng EAM/CMMS), nó giúp họ ghi lại và xử lý dữ liệu kiểm tra hiện trường một cách chính xác, đảm bảo sự minh bạch và hiệu quả trong mọi hoạt động bảo trì.

5. Đánh giá và Duy trì Hiệu suất Tối ưu

5.1. Các Chỉ số Hiệu suất Chính (KPIs) để Theo dõi

Để đo lường và duy trì thành công của việc tối ưu hóa hiệu suất vận hành băng tải, doanh nghiệp phải theo dõi các Chỉ số Hiệu suất Chính (KPIs) liên tục và có hệ thống. Việc theo dõi các KPI này là giải pháp quản lý quan trọng, nó giúp đo lường hiệu quả của các can thiệp tối ưu hóa và Bảo trì Dự đoán PdM. Các KPI quan trọng nhất cần theo dõi bao gồm:

- MTBF (Thời gian Trung bình Giữa các Lần Hỏng hóc): Chỉ số này phải tăng lên đều đặn, nó phản ánh sự thành công của chiến lược PdM trong việc ngăn chặn các sự cố.

- MTTR (Thời gian Trung bình để Sửa chữa): Chỉ số này phải giảm xuống, nó thể hiện sự hiệu quả của đội ngũ kỹ thuật và tính sẵn sàng của phụ tùng.

- Tỷ lệ tiêu thụ Năng lượng: Đo lường năng lượng tiêu thụ trên mỗi tấn vật liệu được vận chuyển, chỉ số này phải giảm, nó phản ánh sự thành công của việc giảm thiểu ma sát cơ khí.

- Tỷ lệ Tuân thủ PM: Phần trăm công việc Bảo trì Dự phòng hoàn thành đúng hạn, nó đảm bảo sự nhất quán trong vận hành.

Thường xuyên xem xét Chi phí Vòng đời (LCC) so với các mục tiêu đã đặt ra là việc làm bắt buộc, nó đảm bảo tính hiệu quả kinh tế lâu dài và chứng minh ROI (Return on Investment) của các giải pháp tối ưu hóa.

5.2. Văn hóa Cải tiến Liên tục (Continuous Improvement)

Việc áp dụng mô hình PDCA (Plan-Do-Check-Act) vào mọi khía cạnh của vận hành và bảo trì băng tải là triết lý quản lý không thể thiếu, nó đảm bảo sự phát triển và tối ưu hóa không ngừng. Văn hóa Cải tiến Liên tục khuyến khích nhân viên từ vận hành đến bảo trì chủ động tìm kiếm các cơ hội để loại bỏ lãng phí và tăng năng suất.

Doanh nghiệp cần thiết lập các Nhóm Cải tiến Lỗi (Error Improvement Teams) liên chức năng, nó khuyến khích sự tham gia của vận hành, bảo trì và kỹ thuật để cùng nhau giải quyết nguyên nhân gốc rễ của các sự cố lặp lại. Các sự cố này thường là nguyên nhân lớn nhất gây ra thời gian dừng máy (Downtime). Việc thường xuyên cập nhật SOP và Lịch trình PM dựa trên kinh nghiệm thực tế và dữ liệu mới nhất từ cảm biến IoT là cần thiết, nó giúp duy trì mức hiệu suất vận hành băng tải tối ưu trong môi trường sản xuất luôn thay đổi.

6. Tổng kết

Tối ưu hóa hiệu suất vận hành băng tải mang lại lợi ích kép, nó không chỉ giúp gia tăng tính cạnh tranh thông qua giảm Chi phí Vòng đời (LCC) mà còn nâng cao đáng kể an toàn công nghiệp và tuổi thọ thiết bị. Việc đầu tư vào các công nghệ tiên tiến như Bảo trì Dự đoán (PdM), hệ thống cảm biến IoT và Biến tần (VFD) không phải là chi phí, mà là một khoản đầu tư chiến lược. Nó đảm bảo Hệ thống băng tải tự động trong sản xuất công nghiệp hoạt động với OEE cao nhất có thể, giảm thiểu thời gian dừng máy (Downtime) tới mức tối đa, và tiết kiệm năng lượng tiêu thụ hàng năm. Để đạt được thành công bền vững, doanh nghiệp cần cam kết xây dựng văn hóa lấy dữ liệu và sự an toàn làm trọng tâm, nó đảm bảo motor, dây băng tải và các con lăn được vận hành một cách hoàn hảo và hiệu quả nhất.