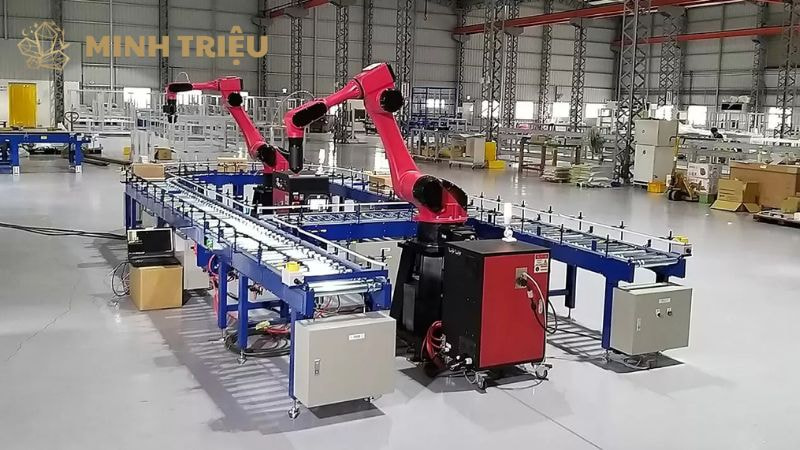

Hệ thống băng tải tự động

Giải Mã Quy Trình Thiết Kế Hệ Thống Điều Khiển Băng Tải Chuẩn Công Nghiệp 4.0: Từ PLC Đến An Toàn Vận Hành

Thiết kế hệ thống điều khiển băng tải là một quy trình kỹ thuật phức tạp, quyết định hiệu suất, độ tin cậy và chi phí vận hành của toàn bộ dây chuyền sản xuất. Trong bối cảnh công nghiệp hiện đại, hệ thống băng tải tự động không chỉ đơn thuần là công cụ vận chuyển; chúng là xương sống của mọi dây chuyền tích hợp, đòi hỏi sự phối hợp nhịp nhàng giữa cơ khí, điện tử và lập trình. Một thiết kế tối ưu hóa không chỉ đảm bảo tốc độ, độ chính xác mà còn là yếu tố then chốt để tiết kiệm năng lượng và tăng cường tính linh hoạt trong sản xuất.

1. Vai Trò Quyết Định Của Điều Khiển Trong Hệ Thống Băng Tải Tự Động

1.1. Bối cảnh

Trong làn sóng chuyển đổi số và phát triển Công nghiệp 4.0, các hệ thống sản xuất đòi hỏi tính tự động hóa và khả năng kết nối cao. Hệ thống băng tải tự động đóng vai trò là mạch máu của nhà máy, đảm bảo dòng chảy vật liệu liên tục, đúng thời điểm và đúng vị trí. Sự phát triển này đã biến băng tải từ một thiết bị cơ khí đơn thuần thành một hệ thống thông minh, linh hoạt. Tuy nhiên, hiệu suất và khả năng thích ứng của các hệ thống băng tải tự động phụ thuộc hoàn toàn vào quá trình Thiết kế hệ thống điều khiển băng tải chuyên nghiệp. Nếu phần cơ khí đảm bảo khả năng chịu tải, thì phần điều khiển (gồm PLC, cảm biến, biến tần) sẽ quyết định cách thức mà hệ thống vận hành, tốc độ phản ứng với sự thay đổi, và mức độ an toàn cho người lao động.

1.2. Định nghĩa Hệ Thống Băng Tải Tự Động

Thiết kế hệ thống điều khiển băng tải là quá trình xây dựng toàn bộ kiến trúc điện và lập trình (phần cứng, phần mềm, mạng truyền thông và giao diện người máy) nhằm tự động hóa và tối ưu hóa hoạt động của băng tải. Mục tiêu chính của việc thiết kế hệ thống điều khiển băng tải hiệu quả bao gồm:

- Tối ưu hóa Tốc độ và Thông lượng: Điều chỉnh tốc độ vận hành linh hoạt để phù hợp với tốc độ sản xuất, tránh tắc nghẽn (jamming) và tăng hiệu suất.

- Tiết kiệm Năng lượng: Sử dụng biến tần (VFD) để khởi động mềm, vận hành ở tốc độ tối ưu và tái tạo năng lượng phanh (regenerative braking) khi cần.

- Đảm bảo Độ chính xác: Sử dụng cảm biến và thuật toán điều khiển vòng kín (closed-loop) để định vị sản phẩm chính xác, đặc biệt quan trọng trong các khâu phân loại hoặc lắp ráp.

- Tăng cường An toàn: Tích hợp các chức năng an toàn theo tiêu chuẩn quốc tế để bảo vệ thiết bị và người vận hành.

2. Các Yếu Tố Nền Tảng Trong Thiết Kế Hệ Thống Điều Khiển Băng Tải

Một quy trình Thiết kế hệ thống điều khiển băng tải thành công phải bắt đầu từ việc hiểu rõ các yêu cầu về cơ khí và vận hành.

2.1. Phân loại và Yêu cầu Tải trọng

Loại băng tải quyết định gần như toàn bộ chiến lược điều khiển:

- Băng tải đai (Belt Conveyors): Thường yêu cầu điều khiển tốc độ đơn giản hơn nhưng phải tính toán cẩn thận moment khởi động do quán tính lớn. Thiết kế hệ thống điều khiển băng tải cho loại này cần tập trung vào bảo vệ động cơ khỏi quá tải và đảm bảo dây đai không bị trượt (slippage) khi dừng hoặc khởi động.

- Băng tải con lăn (Roller Conveyors): Thường đòi hỏi điều khiển phức tạp hơn, đặc biệt là các hệ thống con lăn điều khiển theo vùng (ZPC – Zone Powered Conveyors). Mỗi vùng con lăn cần có logic Start/Stop riêng biệt, sử dụng nhiều cảm biến tiệm cận để quản lý dòng chảy sản phẩm.

- Băng tải xích/module (Chain/Module Conveyors): Thường yêu cầu độ chính xác cao hơn về vị trí (positioning) và đồng bộ tốc độ (synchronization), đôi khi phải sử dụng đến servo hoặc motor đồng bộ chuyên dụng thay vì động cơ AC tiêu chuẩn.

Phân tích tải trọng (Max Load) và tốc độ vận hành (Min/Max Speed) sẽ giúp lựa chọn đúng công suất động cơ và dải điều khiển của biến tần, từ đó ảnh hưởng trực tiếp đến chi phí và hiệu năng của Thiết kế hệ thống điều khiển băng tải.

2.2. Các Phương pháp Vận hành Băng tải Cơ bản

Một thiết kế hệ thống điều khiển hoàn chỉnh cần hỗ trợ linh hoạt các chế độ vận hành:

- Vận hành Thủ công (Manual Mode): Cho phép người vận hành kích hoạt từng băng tải hoặc thiết bị riêng lẻ (như bộ phân loại, bộ đẩy) phục vụ mục đích bảo trì, thử nghiệm hoặc gỡ lỗi tắc nghẽn. Chế độ này phải được giám sát an toàn nghiêm ngặt.

- Vận hành Bán tự động (Semi-Auto Mode): Cho phép vận hành một chuỗi con của hệ thống (ví dụ: một khu vực lắp ráp), hữu ích khi cần tích hợp hệ thống mới hoặc khi một phần của dây chuyền gặp sự cố.

- Vận hành Tự động Hoàn toàn (Full-Auto Mode): Đây là chế độ chính, nơi PLC xử lý toàn bộ logic từ A đến Z, giao tiếp với các hệ thống cấp trên (MES/WMS) và điều khiển nhịp nhàng toàn bộ luồng sản phẩm.

2.3. Lựa chọn Kiến trúc Điều khiển

Quyết định về kiến trúc là yếu tố then chốt trong Thiết kế hệ thống điều khiển băng tải quy mô lớn:

- Điều khiển Tập trung (Centralized Control): Một PLC lớn xử lý tất cả I/O và logic. Phù hợp cho hệ thống nhỏ, gọn. Ưu điểm là đơn giản, dễ lập trình. Nhược điểm là khó mở rộng và điểm lỗi đơn (Single Point of Failure).

- Điều khiển Phân tán (Distributed Control): Sử dụng một PLC trung tâm (Master) giao tiếp với các module I/O phân tán hoặc các PLC phụ (Slave) được đặt gần khu vực băng tải tương ứng. Đây là kiến trúc tiêu chuẩn cho các hệ thống băng tải tự động phức tạp, dài hàng trăm mét.

- Ưu điểm: Tiết kiệm đáng kể chi phí cáp, dễ dàng mở rộng, và khi một module phụ lỗi thì không ảnh hưởng đến toàn bộ hệ thống.

- Hệ thống Truyền thông: Cần lựa chọn mạng truyền thông công nghiệp tốc độ cao và đáng tin cậy như Profinet, EtherNet/IP, hoặc EtherCAT để đảm bảo giao tiếp giữa các node điều khiển và biến tần.

3. Các Thành Phần Phần Cứng Cốt Lõi Trong Thiết Kế Hệ Thống Điều Khiển Băng Tải

Phần cứng là nền tảng vật lý của mọi Thiết kế hệ thống điều khiển băng tải, yêu cầu độ bền cao, khả năng chống nhiễu và hoạt động ổn định trong môi trường công nghiệp khắc nghiệt.

3.1. Bộ Điều khiển Logic Lập trình (PLC)

PLC là bộ não của hệ thống. Lựa chọn PLC phải dựa trên các yếu tố sau:

- Khả năng xử lý I/O: Số lượng I/O (Input/Output) kỹ thuật số và tương tự cần phải có biên độ dự phòng ít nhất 20-30% cho việc mở rộng trong tương lai.

- Tốc độ xử lý (Scan Time): Đối với các băng tải tốc độ cao hoặc cần định vị chính xác, PLC phải có tốc độ quét nhanh để kịp thời xử lý tín hiệu từ encoder và cảm biến.

- Tích hợp Mạng: PLC phải hỗ trợ các giao thức truyền thông đã chọn (ví dụ: giao tiếp Profinet với biến tần và module I/O).

- PLC băng tải hiện đại thường tích hợp sẵn các module an toàn (Safety PLC) hoặc module Motion Control để đơn giản hóa việc thiết kế hệ thống điều khiển băng tải cho các ứng dụng phức tạp.

3.2. Bộ Biến Tần (VFD – Variable Frequency Drive)

Biến tần là thành phần không thể thiếu giúp tối ưu hóa hiệu suất truyền động và tiết kiệm năng lượng.

Vai trò của biến tần: Biến tần chuyển đổi tần số và điện áp đầu vào, cho phép điều chỉnh tốc độ động cơ AC một cách mượt mà. Nó còn cung cấp chức năng khởi động mềm (Soft Start) giúp giảm dòng khởi động đột ngột, bảo vệ cơ khí băng tải (hộp số, dây đai) và giảm thiểu sốc cơ khí cho sản phẩm.

Chế độ điều khiển:

- Điều khiển V/f (Voltage/Frequency): Đơn giản, dùng cho các ứng dụng tải moment không đổi.

- Điều khiển Vector Control: Phức tạp hơn, cung cấp moment chính xác ở tốc độ thấp, cần thiết cho các ứng dụng cần định vị chính xác hoặc điều khiển đồng bộ giữa nhiều trục.

Tích hợp: Một thiết kế hệ thống điều khiển băng tải tiên tiến luôn kết nối biến tần với PLC qua mạng truyền thông (như Modbus TCP/IP), cho phép PLC không chỉ gửi lệnh chạy/dừng mà còn giám sát các thông số quan trọng như dòng điện, tần số, moment tải, và các mã lỗi nội bộ của biến tần. Điều này cải thiện đáng kể khả năng chẩn đoán lỗi.

3.3. Thiết bị Đầu vào (Input Devices) – Cảm biến Băng tải

Cảm biến là đôi mắt của hệ thống băng tải tự động.

Cảm biến phát hiện vật thể:

Cảm biến quang (Photoelectric Sensors): Có ba loại chính (Through-Beam, Retro-reflective, Diffuse) được sử dụng để phát hiện sự hiện diện của sản phẩm, đếm số lượng, và xác định vị trí đầu/cuối của vật thể.

Cảm biến tiệm cận (Proximity Sensors): Dùng để phát hiện các bộ phận cơ khí (cam, cánh tay, cơ cấu chặn) hoặc vật liệu kim loại ở cự ly gần.

Cảm biến đo lường và định vị:

- Encoder: Bộ mã hóa quay (Rotary Encoder) gắn vào trục động cơ hoặc trục băng tải để đo tốc độ và quãng đường di chuyển chính xác. Dữ liệu từ encoder là đầu vào cho điều khiển PID và thuật toán đồng bộ.

- Cảm biến Vision (Camera): Dùng để phân loại sản phẩm phức tạp, kiểm tra chất lượng, hoặc đọc mã vạch/QR code ở tốc độ cao.

Thiết bị an toàn (Safety Switches): Công tắc dừng khẩn cấp (E-Stop) phải được bố trí dọc theo băng tải, công tắc kéo dây (Pull Cord) cho các băng tải dài, và công tắc hành trình (Limit Switch) để giám sát vị trí cuối của các bộ phận cơ khí.

3.4. Giao diện Người – Máy (HMI/SCADA)

HMI là cầu nối giữa hệ thống điều khiển và người vận hành.

- Thiết kế Giao diện: Giao diện cần trực quan, sử dụng màu sắc và biểu tượng rõ ràng để biểu thị trạng thái vận hành (Run, Stop, Fault).

- Chức năng Hiển thị: HMI phải hiển thị đầy đủ trạng thái của từng đoạn băng tải, tốc độ thực tế (lấy từ biến tần hoặc encoder), và chế độ vận hành hiện tại.

- Xử lý Cảnh báo (Alarm Handling): Đây là chức năng quan trọng nhất. Hệ thống cần phân loại cảnh báo (ví dụ: Cảnh báo Level 1 – Tự động phục hồi; Lỗi Level 3 – Dừng toàn bộ hệ thống) và cung cấp hướng dẫn khắc phục sự cố rõ ràng cho người vận hành.

4. Nguyên Lý Lập Trình và Thuật Toán Điều Khiển Băng Tải

Lập trình logic là linh hồn của quá trình Thiết kế hệ thống điều khiển băng tải.

4.1. Lập trình Logic Cơ bản (Sequential Control)

Hầu hết các chức năng của băng tải được xây dựng trên nền tảng điều khiển tuần tự (Sequential Control), thường được thực hiện bằng ngôn ngữ Ladder Diagram (LD) hoặc State Machine.

- Khởi động Chuỗi: Khi lệnh Start được kích hoạt, PLC phải đảm bảo tất cả các điều kiện tiên quyết (ví dụ: công tắc an toàn đóng, không có lỗi, băng tải phía sau đã sẵn sàng) được thỏa mãn trước khi kích hoạt băng tải đầu tiên, sau đó tuần tự kích hoạt các băng tải tiếp theo theo một khoảng thời gian trễ (delay) nhất định.

- Dừng Chuỗi: Khi lệnh Stop được kích hoạt, hệ thống phải dừng theo thứ tự ngược lại (Downstream to Upstream) để tránh tình trạng sản phẩm bị chồng chất.

4.2. Điều khiển Vòng kín (Closed-Loop Control)

Điều khiển vòng kín là cần thiết khi cần duy trì độ chính xác cao về tốc độ hoặc vị trí.

Ứng dụng Thuật toán PID băng tải: Khi sử dụng biến tần, người kỹ sư thường sử dụng PID băng tải để điều chỉnh tốc độ.

- Mục tiêu: Duy trì tốc độ thực tế (PV – Process Variable, đọc từ encoder) bằng với tốc độ đặt (SP – Setpoint) mà người vận hành nhập vào.

- Nguyên lý: Thuật toán PID tính toán sai số giữa SP và PV, sau đó xuất lệnh điều chỉnh (MV – Manipulated Variable) tới biến tần thông qua giao tiếp mạng. Điều này giúp băng tải hoạt động ổn định và tự động bù trừ sự thay đổi của tải trọng.

Điều khiển Đồng bộ (Synchronization): Trong các dây chuyền lắp ráp hoặc chuyển hàng phức tạp, nhiều băng tải phải chạy đồng tốc tuyệt đối. Điều này thường được thực hiện bằng Electronic Gearing, nơi một băng tải được chỉ định làm Master và các băng tải còn lại được điều khiển như Slave, tự động điều chỉnh tốc độ để duy trì một tỷ lệ bước (gear ratio) cố định so với Master.

4.3. Logic Phân loại và Phân luồng (Sorting and Diverting Logic)

Đây là phần lập trình phức tạp nhất trong Thiết kế hệ thống điều khiển băng tải cho các trung tâm logistics.

- Tracking Logic: Hệ thống phải tạo một “hồ sơ” (profile) cho mỗi sản phẩm khi nó đi qua điểm quét (cảm biến quang, máy đọc mã vạch) và theo dõi chính xác vị trí của nó trên băng tải (dựa trên dữ liệu từ encoder).

- Diverter Activation: Khi sản phẩm đi đến đúng vị trí của bộ phân luồng (diverter), PLC phải kích hoạt bộ đẩy hoặc cánh tay robot tại thời điểm chính xác (thường tính bằng mili giây) để sản phẩm được chuyển hướng thành công. Sai sót trong thời gian kích hoạt có thể dẫn đến lỗi phân loại hoặc làm hỏng sản phẩm.

- Quản lý Hàng đợi và Chống Tắc nghẽn (Anti-jamming): Trong hệ thống ZPC, logic phải đảm bảo mỗi vùng chỉ chứa một sản phẩm và không kích hoạt vùng tiếp theo cho đến khi vùng hiện tại trống.

4.4. Quản lý Lỗi và Cảnh báo (Fault Management)

Một Thiết kế hệ thống điều khiển băng tải mạnh mẽ cần có khả năng tự chẩn đoán và quản lý lỗi hiệu quả.

Phát hiện Lỗi Kỹ thuật: PLC liên tục kiểm tra các lỗi vật lý (quá dòng/quá nhiệt động cơ qua biến tần, lỗi cảm biến, đứt cầu chì).

Logic Phát hiện Lỗi Vận hành:

- Kẹt (Jamming): Nếu cảm biến vật thể bị kích hoạt liên tục trong khoảng thời gian dài hơn mức bình thường, hệ thống sẽ báo lỗi kẹt và dừng khu vực liên quan.

- Quá Tải Cơ khí: PLC giám sát moment tải thông qua biến tần. Nếu moment vượt ngưỡng cho phép, hệ thống sẽ báo quá tải.

Quy trình Phục hồi: Đối với các lỗi không nghiêm trọng, hệ thống băng tải tự động có thể tự động cố gắng khởi động lại sau một khoảng thời gian ngắn. Đối với các lỗi nghiêm trọng (ví dụ: E-Stop), hệ thống phải dừng toàn bộ và yêu cầu người vận hành can thiệp thông qua HMI.

5. Các Tiêu Chuẩn An Toàn Bắt Buộc Trong Thiết Kế Hệ Thống Điều Khiển

An toàn là ưu tiên hàng đầu, đặc biệt khi Thiết kế hệ thống điều khiển băng tải có người lao động tương tác trực tiếp.

5.1. Thiết bị An toàn Băng tải (Safety Devices)

Sử dụng PLC/Rơ-le An toàn: Thay vì sử dụng I/O tiêu chuẩn để đọc tín hiệu từ E-Stop và các công tắc an toàn, hệ thống phải sử dụng các thiết bị an toàn chuyên dụng (Safety Relays hoặc Safety PLC). Các thiết bị này có khả năng tự chẩn đoán lỗi bên trong và đảm bảo rằng ngay cả khi có lỗi phần cứng, hệ thống vẫn có thể cắt nguồn điện một cách an toàn.

Mạch Dừng Khẩn Cấp (E-Stop Circuit): Mạch E-Stop phải là một mạch độc lập, cắt nguồn điện chính (Contactors) của động cơ mà không cần đi qua logic PLC thông thường.

5.2. Interlock Logic

Interlock (khóa liên động) là logic cơ bản để bảo vệ hệ thống và sản phẩm.

- Interlock Dây chuyền: Băng tải Upstream (băng tải phía trước) chỉ được chạy nếu băng tải Downstream (băng tải phía sau) đã sẵn sàng. Nếu băng tải Downstream dừng, băng tải Upstream phải dừng sau một khoảng thời gian trễ nhất định để tránh sản phẩm đổ chồng lên nhau.

- Interlock Bảo trì: Đảm bảo rằng cửa an toàn (Safety Gate) được đóng và khóa trước khi bất kỳ động cơ nào trong khu vực đó được phép hoạt động.

5.3. Ngăn ngừa Khởi động Bất ngờ

LOTO (Lockout/Tagout): Đây là quy trình bắt buộc khi bảo trì. Trong Thiết kế hệ thống điều khiển băng tải, cần cung cấp các điểm khóa LOTO rõ ràng trên các thiết bị ngắt nguồn chính (Main Disconnect Switches).

Yêu cầu Xác nhận Khởi động: Sau khi nhấn E-Stop, hệ thống chỉ cho phép khởi động lại sau khi đã reset lỗi và người vận hành đã xác nhận hành động này trên HMI, đảm bảo người vận hành đã kiểm tra nguyên nhân sự cố và khu vực xung quanh.

5.4. Tuân thủ Tiêu chuẩn Quốc tế

Mọi Thiết kế hệ thống điều khiển băng tải nên tham chiếu và tuân thủ các tiêu chuẩn như ISO 12100 (Nguyên tắc chung về thiết kế an toàn) và các quy định an toàn lao động tại địa phương để đảm bảo tính pháp lý và an toàn cao nhất.

6. Kết Luận

Quá trình Thiết kế hệ thống điều khiển băng tải là sự kết hợp nhuần nhuyễn giữa lựa chọn phần cứng thông minh, lập trình logic chặt chẽ, và tiêu chuẩn an toàn không khoan nhượng. Việc tập trung vào các yếu tố cốt lõi như PLC hiệu năng cao, tích hợp biến tần để điều chỉnh tốc độ mượt mà, và triển khai logic vòng kín PID sẽ giúp tối ưu hóa thông lượng và giảm thiểu chi phí vận hành. Trong tương lai gần, sự tích hợp IIoT và trí tuệ nhân tạo sẽ cho phép hệ thống băng tải tự động không chỉ phản ứng với điều kiện hiện tại mà còn tự học và dự đoán lỗi, mở ra kỷ nguyên bảo trì dự đoán (Predictive Maintenance) hoàn toàn mới.