Hệ thống băng tải tự động

Chìa Khóa Vận Hành Hiệu Quả: Hướng Dẫn Chi Tiết Lựa Chọn Loại Băng Tải Phù Hợp Với Ứng Dụng Sản Xuất Công Nghiệp

Trong bất kỳ dây chuyền sản xuất hay hệ thống kho bãi nào, hệ thống băng tải tự động đóng vai trò là mạch máu vận chuyển, quyết định trực tiếp đến hiệu suất và chi phí vận hành. Việc lựa chọn loại băng tải phù hợp với ứng dụng là bước chiến lược quan trọng, đòi hỏi sự hiểu biết sâu sắc về cả đặc tính sản phẩm và môi trường làm việc. Nếu băng tải được chọn không tối ưu, doanh nghiệp có thể phải đối mặt với tình trạng tắc nghẽn, hư hỏng sản phẩm, và tăng vọt chi phí bảo trì. Bài viết này sẽ là kim chỉ nam chi tiết giúp bạn đưa ra quyết định lựa chọn loại băng tải phù hợp với ứng dụng sản xuất một cách chính xác nhất.

1. Tầm Quan Trọng Của Việc Lựa Chọn Chính Xác

Trong kỷ nguyên Công nghiệp 4.0, nơi tốc độ và độ chính xác là tối quan trọng, hệ thống băng tải tự động đã vượt qua vai trò là thiết bị di chuyển đơn thuần. Chúng là xương sống của mọi dây chuyền sản xuất và logistics kho bãi, chịu trách nhiệm điều phối hàng hóa, tích lũy (buffering) và phân loại (sorting). Sự phát triển của tự động hóa đòi hỏi băng tải phải trở nên thông minh hơn, tích hợp với robot và các hệ thống quản lý cấp cao (WMS, MES). Một quyết định sai lầm trong lựa chọn loại băng tải phù hợp với ứng dụng có thể dẫn đến điểm nghẽn (bottleneck) nghiêm trọng, làm giảm công suất sản xuất, gây thiệt hại chi phí đáng kể cho doanh nghiệp.

2. Phân Loại Tổng Quan Các Hệ Thống Băng Tải Phổ Biến

Để đưa ra quyết định lựa chọn loại băng tải phù hợp với ứng dụng tối ưu, trước tiên cần nắm vững các nhóm băng tải công nghiệp chính và vai trò đặc trưng của chúng.

2.1. Băng tải Dây đai (Belt Conveyor)

Đây là loại băng tải phổ biến nhất, sử dụng một đai (belt) liên tục được làm từ vật liệu như PVC, PU, hoặc cao su để vận chuyển sản phẩm.

Ứng dụng chính: Vận chuyển hàng hóa rời (hạt, bột, vật liệu xây dựng), kiện hàng nhẹ đến trung bình, trong các ngành thực phẩm, logistics. Đặc biệt thích hợp cho tuyến đường dài, góc nghiêng lớn hoặc các công đoạn xử lý đòi hỏi vệ sinh.

Đặc điểm:

- Chi phí thấp: Chi phí đầu tư ban đầu thấp nhất trong các loại băng tải.

- Linh hoạt: Có thể vận chuyển sản phẩm không có đáy phẳng, hoặc cần băng tải gân (cleated belt) để lên dốc.

- Vận tốc: Đạt tốc độ cao, lý tưởng cho việc di chuyển sản phẩm nhanh chóng giữa các khu vực.

2.2. Băng tải Con lăn (Roller Conveyor)

Băng tải con lăn sử dụng các con lăn song song được gắn trên khung để di chuyển vật phẩm. Chúng được phân loại rõ rệt thành hai nhóm dựa trên nguyên tắc dẫn động.

Ứng dụng chính: Chuyên dụng cho vận chuyển pallet, thùng carton đáy phẳng, khay chứa linh kiện, hoặc các sản phẩm có bề mặt tiếp xúc cứng. Rất quan trọng trong các ứng dụng tích lũy hàng hóa trong logistics kho bãi.

Phân loại & Đặc điểm:

- Con lăn không động (Gravity Roller): Di chuyển bằng trọng lực hoặc lực đẩy từ người/máy móc. Chi phí vận hành bằng 0, nhưng chỉ dùng cho đường bằng hoặc xuống dốc.

- Con lăn dẫn động (Powered Roller): Được điều khiển bằng motor. Đặc biệt, công nghệ MDR (Motorized Driven Rollers – Con lăn dẫn động bằng motor) đã cách mạng hóa loại băng tải này. MDR cho phép tích lũy không áp lực (ZPA), nơi mỗi khu vực con lăn hoạt động độc lập, tiết kiệm năng lượng và bảo vệ sản phẩm dễ vỡ.

2.3. Băng tải Xích/Tấm (Chain/Slat Conveyor)

Loại băng tải này sử dụng các sợi xích hoặc các tấm kim loại/nhựa cứng liên kết với nhau để tạo thành bề mặt vận chuyển.

Ứng dụng chính: Vận chuyển sản phẩm nặng (động cơ ô tô, khung xe), tải trọng cực lớn, hoặc các quy trình xử lý nhiệt độ cao (ví dụ: lò sấy, dây chuyền sơn).

Đặc điểm:

- Khả năng chịu tải vượt trội: Dễ dàng xử lý các kiện hàng từ vài trăm kg đến hàng tấn.

- Độ bền cao: Cấu trúc chắc chắn, ít bị ảnh hưởng bởi va đập mạnh và môi trường khắc nghiệt.

- Băng tải tấm (Slat): Tạo ra bề mặt vận chuyển phẳng, lý tưởng cho việc lắp đặt thiết bị gá kẹp hoặc thực hiện công đoạn lắp ráp trực tiếp trên băng tải.

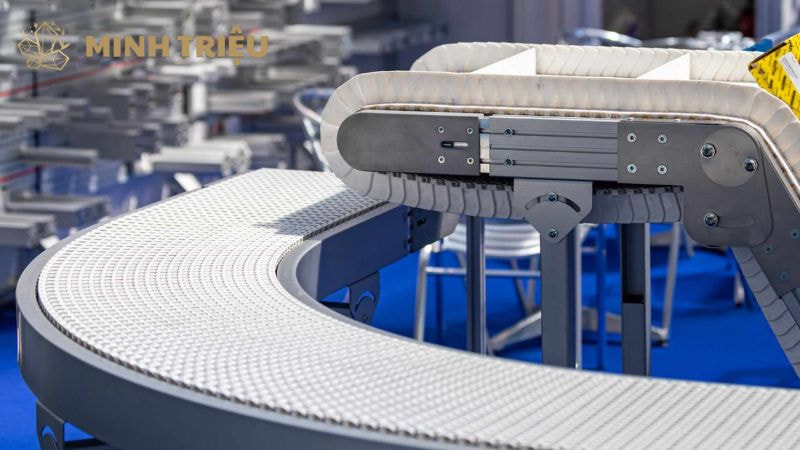

2.4. Băng tải Module (Modular/Plastic Chain Conveyor)

Sử dụng các module nhựa (Polypropylene, Polyethylene) nhỏ được nối với nhau bằng các chốt ngang.

Ứng dụng chính: Lựa chọn hàng đầu cho ngành thực phẩm, đồ uống, dược phẩm, và hóa chất, nơi yêu cầu vệ sinh cao, chống ăn mòn và quy trình rửa trôi (Washdown).

Đặc điểm:

- Vệ sinh dễ dàng: Dễ dàng tháo lắp và làm sạch, không có các khe hở ẩn chứa vi khuẩn như băng tải dây đai.

- Linh hoạt: Có thể đi đường cong, lên dốc mà không cần thêm bộ phận chuyển hướng phức tạp.

- Chống ăn mòn: Vật liệu nhựa bền vững trong môi trường tiếp xúc với nước, axit, hoặc kiềm.

3. Các Yếu Tố Kỹ Thuật Quyết Định Việc Lựa Chọn Loại Băng Tải

Quá trình lựa chọn loại băng tải phù hợp với ứng dụng phải dựa trên việc phân tích chi tiết bốn nhóm yếu tố kỹ thuật sau:

3.1. Đặc tính của Sản phẩm (Product Characteristics)

Đây là điểm khởi đầu quan trọng nhất. Nếu băng tải không phù hợp với sản phẩm, toàn bộ dây chuyền sản xuất sẽ gặp trục trặc.

Khối lượng và Tải trọng:

- Xác định Tải trọng tối đa trên một mét dài của băng tải và tải trọng tập trung (point load) của kiện hàng nặng nhất.

- Quyết định: Tải nhẹ/trung bình Băng tải dây đai hoặc Băng tải con lăn (MDR). Tải nặng/cực nặng Băng tải xích/tấm hoặc Băng tải đai nặng (Heavy-duty Belt).

Kích thước và Hình dạng:

- Kích thước đáy: Nếu đáy không bằng phẳng (ví dụ: túi, bao tải), băng tải dây đai là lựa chọn duy nhất. Nếu đáy cứng và phẳng (thùng, pallet), băng tải con lăn là lý tưởng.

- Kích thước nhỏ nhất/lớn nhất: Kích thước sản phẩm nhỏ nhất phải lớn hơn khe hở giữa các con lăn hoặc khoảng cách giữa các thanh trượt. Nếu sản phẩm quá nhỏ, nó có thể bị rơi hoặc kẹt.

Vật liệu và Độ nhạy:

- Độ nhạy: Sản phẩm dễ vỡ (thủy tinh, điện tử) yêu cầu hệ thống tích lũy không áp lực (ZPA) của băng tải con lăn MDR để ngăn ngừa va chạm.

- Ma sát: Sản phẩm cần ma sát thấp để trượt (ví dụ: nơi công nhân đẩy hàng) có thể dùng băng tải con lăn không động. Sản phẩm cần ma sát cao để giữ vị trí trên dốc cần băng tải dây đai với bề mặt cao su.

3.2. Yêu cầu Hiệu suất và Vận hành (Performance & Operation)

Các thông số vận hành quyết định cấu hình và công nghệ điều khiển của băng tải.

Tốc độ vận chuyển và Năng suất (Throughput):

- Cần tính toán Năng suất yêu cầu (ví dụ: 1000 kiện hàng/giờ) để xác định tốc độ chạy (m/phút) và công suất motor cần thiết.

- Đối với các hệ thống yêu cầu tốc độ thay đổi linh hoạt theo nhu cầu sản xuất, cần tích hợp Biến tần (VFD) và các motor điều khiển tốc độ chính xác.

Bố cục tuyến đường và Góc nghiêng:

Lên/Xuống dốc: Nếu góc nghiêng lớn hơn 15 độ, bắt buộc phải dùng băng tải dây đai với gân chống trượt. Nếu cần đi đường cong 90 độ, băng tải module hoặc băng tải con lăn côn là cần thiết.

Chức năng Phụ trợ (Accumulation, Sorting, Metering):

- Tích lũy (Buffering): Ứng dụng này yêu cầu Băng tải con lăn MDR với logic ZPA là giải pháp tối ưu nhất.

- Phân loại (Sorting): Nếu cần phân loại nhanh (tốc độ cao), cần băng tải có thể tích hợp Sorter (như Cross-Belt Sorter hoặc Pop-up Sorter), thường yêu cầu băng tải đai hoặc băng tải con lăn chạy ở tốc độ cao.

3.3. Môi trường Làm việc (Environmental Factors)

Môi trường quyết định vật liệu chế tạo, loại motor và tiêu chuẩn vệ sinh của băng tải.

- Nhiệt độ và Độ ẩm:

- Nhiệt độ cao: Môi trường lò sấy hoặc gần máy đúc (trên 60°C) không thể dùng băng tải PVC/PU thông thường. Cần sử dụng băng tải xích/tấm kim loại hoặc băng tải đai silicon/teflon chịu nhiệt.

- Môi trường lạnh: (Kho đông -18°C) yêu cầu motor và dầu bôi trơn chuyên dụng, cùng với vật liệu đai không bị giòn.

- Vệ sinh và Kháng hóa chất:

- Thực phẩm/Dược phẩm: Bắt buộc phải sử dụng vật liệu Inox 304/316 cho khung sườn và băng tải module (nhựa) hoặc băng tải đai PU kháng khuẩn, đáp ứng tiêu chuẩn FDA/HACCP. Cần thiết kế “Washdown” để dễ dàng vệ sinh.

- Khả năng Chống bụi/chống cháy nổ:

- Môi trường dễ cháy nổ (hóa chất, bột giấy, ngũ cốc) yêu cầu motor đạt chuẩn ATEX và hệ thống dây điện kín.

3.4. Chi phí và Khả năng Bảo trì (Cost & Maintenance)

Việc lựa chọn loại băng tải phù hợp với ứng dụng không chỉ là về CAPEX (Chi phí đầu tư ban đầu) mà còn là về LCC (Life Cycle Cost – Chi phí vòng đời).

- Chi phí đầu tư ban đầu (CAPEX):

- Băng tải dây đai thường rẻ nhất. Băng tải xích/tấm và Băng tải con lăn MDR ZPA có CAPEX cao hơn do yêu cầu công nghệ điều khiển phức tạp.

- Chi phí vận hành (OPEX):

- Băng tải MDR tiêu thụ năng lượng ít hơn đáng kể so với băng tải truyền động motor AC lớn, do các motor 24V DC chỉ hoạt động khi có nhu cầu (Stop-on-Demand). Điều này giúp giảm chi phí vận hành lâu dài.

- Khả năng Bảo trì (Maintenance):

- Băng tải Module và Băng tải MDR có lợi thế về bảo trì. Việc thay thế một module nhựa hoặc một con lăn MDR độc lập dễ dàng hơn nhiều so với việc phải thay thế toàn bộ dây đai lớn. Việc tích hợp IoT và Bảo trì dự đoán (Predictive Maintenance) cũng nên được xem xét để giảm thiểu thời gian dừng máy ngoài kế hoạch.

4. Lựa Chọn Băng Tải Theo Ngành Công Nghiệp

Sự lựa chọn loại băng tải phù hợp với ứng dụng sẽ khác biệt rõ rệt tùy theo ngành nghề:

4.1. Ngành E-commerce & Logistics kho bãi

Nhu cầu: Cần tốc độ cực cao, khả năng phân loại hàng hóa đa dạng (từ phong bì nhỏ đến thùng carton lớn) và khả năng tích lũy không ngừng nghỉ.

Giải pháp ưu tiên:

- Băng tải con lăn MDR ZPA: Đây là hệ thống lý tưởng để vận chuyển thùng carton, đảm bảo không va chạm và tiết kiệm năng lượng ở các khu vực tích lũy.

- Hệ thống Sorter (Phân loại): Cross-belt Sorter hoặc Tilt-tray Sorter tích hợp với băng tải đai tốc độ cao là giải pháp bắt buộc để đạt năng suất phân loại hàng nghìn kiện hàng mỗi giờ.

- Tích hợp với Robot di động tự hành (AMR) để giao hàng đến các khu vực đóng gói linh hoạt.

4.2. Ngành Thực phẩm, Đồ uống & Dược phẩm

Nhu cầu: Tiêu chuẩn vệ sinh nghiêm ngặt, khả năng chống lại sự ăn mòn của chất tẩy rửa, và đáp ứng quy trình Washdown thường xuyên.

Giải pháp ưu tiên:

- Băng tải Module (Plastic Chain Conveyor): Vật liệu nhựa và thiết kế lưới/mở giúp nước và hóa chất dễ dàng thoát ra ngoài, giảm nguy cơ tích tụ vi khuẩn.

- Băng tải đai PU/PVC trắng: Thích hợp cho các quy trình tiếp xúc trực tiếp với thực phẩm.

- Khung sườn Inox 304/316: Bắt buộc phải sử dụng để đảm bảo độ bền trong môi trường ẩm ướt, chịu hóa chất.

4.3. Ngành Ô tô & Cơ khí Chế tạo

Nhu cầu: Vận chuyển các chi tiết nặng (động cơ, thân xe), yêu cầu độ chính xác cao để thực hiện công đoạn lắp ráp, và độ bền bỉ trong môi trường dầu mỡ, nhiệt độ cao.

Giải pháp ưu tiên:

- Băng tải Xích (Chain Conveyor) và Băng tải Tấm (Slat Conveyor): Slat Conveyor đặc biệt quan trọng vì nó tạo ra một bề mặt làm việc phẳng, cứng cáp, cho phép công nhân hoặc robot thực hiện các tác vụ lắp ráp ngay trên băng tải.

- Băng tải treo (Overhead Conveyor): Được sử dụng rộng rãi để vận chuyển thân xe qua các trạm sơn hoặc khu vực hàn, tối ưu hóa không gian sàn nhà máy.

4.4. Ngành Khai thác (Hàng rời) và Vật liệu Xây dựng

Nhu cầu: Xử lý vật liệu có tính mài mòn cao (quặng, đá, than), tải trọng cực lớn, và thường hoạt động ngoài trời, tiếp xúc trực tiếp với thời tiết.

Giải pháp ưu tiên:

- Băng tải đai Cao su Chịu tải nặng (Heavy-duty Rubber Belt Conveyor): Có độ dày và cấu trúc đai được gia cường bằng sợi thép hoặc sợi polyester chịu lực.

- Hệ thống Rulo và Trục dẫn động (Pulley) cực lớn: Đảm bảo khả năng truyền lực mạnh mẽ trên quãng đường dài (có thể lên tới hàng chục km).

- Cần các hệ thống làm sạch đai (Belt Cleaner) và vỏ bảo vệ để chống bụi và nước.

5. Những Sai Lầm Phổ Biến Cần Tránh Khi Lựa Chọn Loại Băng Tải

Quá trình lựa chọn loại băng tải phù hợp với ứng dụng không chỉ là tìm kiếm sự phù hợp mà còn là tránh xa những sai lầm có thể gây tốn kém.

5.1. Sai lầm về Tải trọng và Kích thước

Chỉ tính Tổng tải trọng: Nhiều người chỉ tính tổng khối lượng sản phẩm chạy qua băng tải mà quên mất tải trọng tập trung (Point Load). Ví dụ, một pallet nặng 500kg đặt trên một đoạn 1 mét của băng tải sẽ tạo ra tải trọng tập trung lớn hơn nhiều so với 100 gói hàng nhỏ rải đều trên 10 mét. Việc bỏ qua tải tập trung sẽ khiến khung và con lăn bị cong vênh, hỏng hóc sớm.

Chọn kích thước không đủ: Đôi khi, bề rộng băng tải vừa vặn với sản phẩm nhưng lại không đủ không gian để cảm biến hoạt động chính xác hoặc không đủ lề (margin) để lắp đặt bộ phận dẫn hướng (guide rail), dẫn đến sản phẩm bị rơi ra ngoài.

5.2. Bỏ qua Yếu tố Môi trường và Bảo trì

Dùng sai vật liệu đai: Sử dụng băng tải PVC giá rẻ trong môi trường nhiệt độ cao hoặc dầu mỡ sẽ khiến đai nhanh chóng bị chảy, biến dạng, và xuống cấp.

Thiếu khả năng Washdown: Đối với ngành thực phẩm, việc chọn băng tải có các góc cạnh sắc, khe hở khó vệ sinh hoặc sử dụng motor không đạt chuẩn IP69K (chống nước áp lực cao) sẽ vi phạm quy định vệ sinh và gây khó khăn cho việc bảo trì.

Không tính đến Tiếng ồn và Tiết kiệm Năng lượng: Băng tải truyền động xích truyền thống rất ồn và tiêu hao nhiều điện năng. Nếu yêu cầu về tiếng ồn và năng lượng là quan trọng, phải ưu tiên các giải pháp như Băng tải con lăn MDR hoặc băng tải đai truyền động trực tiếp.

5.3. Không Tính toán Chi phí Vòng đời (LCC – Life Cycle Cost)

Quá chú trọng CAPEX: Một hệ thống băng tải rẻ tiền ban đầu có thể có chi phí vòng đời cao hơn rất nhiều do:

- Tiêu thụ điện năng cao (motor hiệu suất thấp).

- Chi phí bảo trì lớn (thay thế linh kiện thường xuyên, mất nhiều thời gian dừng máy).

- Tuổi thọ ngắn hơn dự kiến, dẫn đến phải thay thế toàn bộ sớm hơn.

Không chuẩn bị cho Mở rộng: Lựa chọn loại băng tải phù hợp với ứng dụng cần tính đến khả năng mở rộng hoặc thay đổi bố cục trong tương lai. Băng tải module và con lăn MDR có tính linh hoạt và khả năng cấu hình lại cao hơn nhiều so với các hệ thống cố định.

6. Kết Luận

Việc lựa chọn loại băng tải phù hợp với ứng dụng là một quyết định chiến lược, không chỉ đơn thuần là mua sắm thiết bị mà là đầu tư vào hiệu suất và khả năng cạnh tranh lâu dài của doanh nghiệp. Bằng cách đánh giá cẩn thận bốn nhóm yếu tố kỹ thuật cốt lõi – Sản phẩm, Hiệu suất, Môi trường và Chi phí – bạn sẽ có đủ cơ sở để thiết lập một hệ thống băng tải tự động hoạt động trơn tru, bền bỉ và tối ưu chi phí. Quyết định đúng đắn ngay từ đầu chính là chìa khóa để đạt được mức độ tự động hóa và hiệu suất sản xuất tối đa trong kỷ nguyên Công nghiệp 4.0.