Hệ thống băng tải tự động

Hệ Thống Căng Băng Tải: Vai Trò Then Chốt Đảm Bảo Hiệu Suất Và Độ Bền Băng Tải Công Nghiệp

Hệ thống căng băng đại diện cho một yếu tố cơ khí cốt lõi; nó duy trì lực căng chính xác cần thiết cho sự vận hành ổn định của mọi hệ thống băng tải công nghiệp hiện đại. Sự vận chuyển vật liệu số lượng lớn trong sản xuất công nghiệp, từ khai thác khoáng sản đến chế biến thực phẩm, yêu cầu độ tin cậy tuyệt đối, và lực căng băng (belt tension) chính là nhân tố quyết định trực tiếp khả năng truyền lực của dây băng. Thiếu lực căng, băng tải trượt khỏi tang truyền động (drive pulley); quá căng, toàn bộ hệ thống chịu tải trọng dư thừa, dẫn đến mài mòn nhanh chóng các bộ phận then chốt như ổ trục và mối nối băng tải. Do đó, việc thiết lập và duy trì lực căng tối ưu là hành động then chốt, bảo đảm toàn bộ dây chuyền sản xuất duy trì được hiệu suất truyền động cao nhất và đạt được độ bền băng tải dài hạn.

1. Tổng Quan Về Hệ Thống Căng Băng Tải

Căng băng mô tả quá trình áp dụng một lực kéo cần thiết lên dây băng tải để thiết lập sự tiếp xúc đầy đủ, tạo ra ma sát giữa dây băng và tang truyền động. Quá trình này hoàn toàn phụ thuộc vào việc điều chỉnh vị trí của tang căng băng tải (Take-up Pulley), thường nằm ở đuôi hoặc một điểm hồi của băng tải.

Lực ma sát, được tạo ra từ độ căng, là nhân tố duy nhất cho phép tang truyền động truyền tải công suất quay của động cơ thành chuyển động tịnh tiến của dây băng. Một hệ thống vận hành hiệu quả luôn yêu cầu sự cân bằng tinh tế giữa lực căng đủ để ngăn ngừa trượt băng và lực căng tối thiểu nhằm giảm thiểu tải trọng lên các bộ phận cơ khí khác.

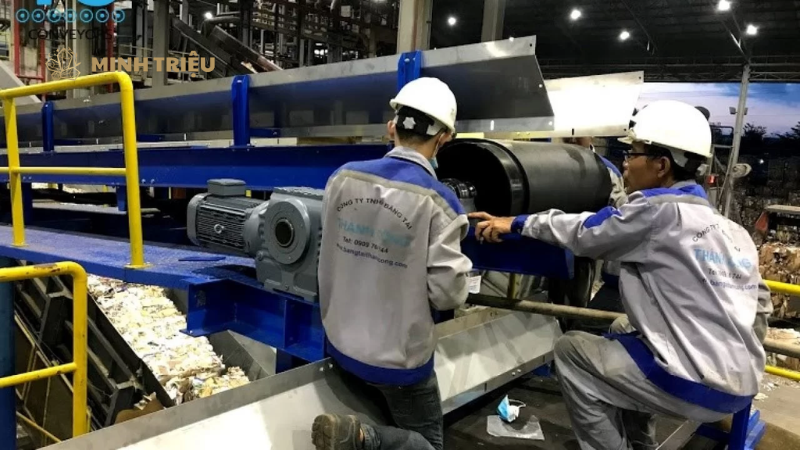

Tang căng băng tải cùng với cơ cấu điều chỉnh cấu thành nên bộ khung cơ bản của hệ thống căng băng. Cơ cấu điều chỉnh bao gồm các phương tiện cơ học như vít căng băng (screw), xi lanh thủy lực hoặc khí nén (cylinder), hoặc đơn giản là đối trọng (counterweight), tất cả đều có chức năng thay đổi khoảng cách giữa tang căng và tang chủ động (drive pulley).

Khung căng băng cung cấp nền tảng vững chắc để cố định các cơ cấu này, đồng thời cho phép tang căng di chuyển theo phương ngang để hấp thụ độ giãn dài của băng tải theo thời gian và nhiệt độ. Đối với các hệ thống hiện đại, cảm biến vị trí hoặc cảm biến lực có thể được tích hợp để cung cấp phản hồi liên tục, cho phép hệ thống điều chỉnh độ căng băng tự động, phản ứng tức thì với sự thay đổi tải trọng.

2. Vai Trò Và Lợi Ích Tuyệt Đối Của Độ Căng Lý Tưởng

Hệ thống căng băng thực hiện vai trò cơ học quan trọng nhất là loại bỏ hoàn toàn tình trạng trượt băng khi tang truyền động bắt đầu quay hoặc khi băng tải chịu tải trọng lớn đột ngột. Trượt băng (belt slippage) là hiện tượng tang truyền động quay nhưng dây băng không di chuyển theo tốc độ đồng nhất; tình trạng này phát sinh do lực kéo tác dụng lên băng tải vượt quá lực ma sát được tạo ra bởi độ căng.

Hậu quả tức thời của trượt băng bao gồm sự lãng phí năng lượng, đồng thời tạo ra nhiệt độ cao làm mòn lớp lót (lagging) của tang truyền động và bề mặt dây băng tải một cách nhanh chóng. Việc duy trì lực căng tối ưu qua hệ thống căng băng đảm bảo rằng lực ma sát luôn vượt trội hơn lực kéo, loại bỏ trượt băng và duy trì sự đồng bộ hoàn hảo giữa tốc độ quay của tang và tốc độ di chuyển của băng tải.

| Hậu Quả Của Độ Căng Không Lý Tưởng | Mô Tả Tác Động Chi Tiết (Semantic Triple) |

|---|---|

| Băng Tải Quá Lỏng (Under-Tensioned) | Lực kéo yêu cầu vượt quá ma sát; băng tải bị trượt khỏi tang truyền động; hiệu suất truyền động suy giảm nghiêm trọng. |

| Băng Tải Quá Căng (Over-Tensioned) | Lực căng dư thừa tạo ra áp lực lớn; ổ trục chịu tải trọng hướng tâm quá mức; tuổi thọ thiết bị giảm sút nhanh chóng. |

| Băng Tải Lệch Hướng (Mistracking) | Độ căng không đồng đều gây ra lệch tâm tải; băng tải di chuyển không thẳng hàng trên con lăn; sự cố rách cạnh băng xảy ra. |

Độ căng chính xác tối ưu hóa hiệu suất truyền động bằng cách đảm bảo rằng toàn bộ công suất cơ học từ động cơ điện được chuyển đổi thành năng lượng vận chuyển vật liệu. Độ căng lý tưởng cho phép băng tải công nghiệp hoạt động với hệ số ma sát cao nhất mà không tiêu thụ công suất dư thừa để chống lại tải trọng quá mức. Điều này trực tiếp dẫn đến việc giảm thiểu tiêu thụ năng lượng trên mỗi đơn vị vật liệu được vận chuyển. Một hệ thống được điều chỉnh tốt sử dụng năng lượng hiệu quả hơn, mang lại lợi ích kinh tế đáng kể cho các hoạt động sản xuất liên tục và quy mô lớn.

Việc kiểm soát độ căng bằng hệ thống căng băng tăng cường đáng kể độ bền băng tải và các bộ phận cơ khí đi kèm. Lực căng được kiểm soát giảm thiểu sự căng thẳng cơ học lên các mối nối (splices), vốn là điểm yếu tiềm ẩn của dây băng, từ đó kéo dài vòng đời của dây băng. Hơn nữa, việc loại bỏ tải trọng dư thừa lên ổ trục và trục tang giảm thiểu ma sát nội bộ và sinh nhiệt, ngăn chặn hỏng hóc sớm. Các lợi ích này giúp giảm tần suất bảo trì đột xuất và chi phí thay thế linh kiện, tối ưu hóa chi phí vận hành tổng thể.

3. Các Phương Pháp Căng Băng Phổ Biến Trong Công Nghiệp

Phương pháp căng băng bằng vít (Screw Take-up) đại diện cho cơ chế đơn giản nhất; nó sử dụng một cặp vít căng băng (hoặc thanh ren) được gắn vào gối đỡ của tang căng băng tải để điều chỉnh vị trí tang. Phương pháp này phù hợp với các băng tải ngắn, tải trọng nhẹ, hoặc các ứng dụng không yêu cầu độ căng thay đổi liên tục.

Sự đơn giản trong thiết kế đảm bảo chi phí lắp đặt và bảo trì ban đầu thấp, cho phép người vận hành thực hiện điều chỉnh độ căng băng bằng tay. Tuy nhiên, nó đòi hỏi sự can thiệp thủ công định kỳ để bù đắp cho sự giãn dài tự nhiên của dây băng, và không thể phản ứng tự động với những thay đổi tải trọng trong thời gian thực.

| Phương Pháp Căng Băng | Cơ Chế Hoạt Động Cốt Lõi | Ứng Dụng Lý Tưởng |

|---|---|---|

| Vít Căng Băng (Screw) | Thanh ren di chuyển gối đỡ tang; người vận hành điều chỉnh bằng tay; thực hiện bù trừ độ giãn. | Băng tải ngắn, tải trọng nhẹ, chi phí thấp, môi trường ổn định. |

| Trọng Lực (Gravity) | Đối trọng áp dụng lực căng hằng số; hệ thống tự động hấp thụ độ giãn; duy trì độ căng ổn định nhất. | Băng tải dài, tải trọng thay đổi liên tục, môi trường khắc nghiệt. |

| Thủy Lực/Khí Nén (Automatic) | Xi lanh điều khiển vị trí tang; cảm biến đo lực căng; bộ điều khiển PLC điều chỉnh áp suất dầu/khí. | Hệ thống tốc độ cao, yêu cầu độ chính xác tuyệt đối, tự động hóa toàn bộ. |

Phương pháp căng băng bằng trọng lực (Gravity Take-up) là giải pháp phổ biến nhất cho các hệ thống băng tải công nghiệp dài và có tải trọng lớn, vì nó cung cấp lực căng tự động và hằng số. Hệ thống này sử dụng một đối trọng (tạ) nặng được kết nối với khung tang căng thông qua cáp hoặc dây xích, đảm bảo một lực kéo không đổi được áp dụng lên băng tải. Đặc điểm quan trọng nhất là hệ thống tự động hấp thụ độ giãn dài của băng tải bằng cách di chuyển đối trọng lên xuống trong một khu vực định sẵn.

Phương pháp này loại bỏ nhu cầu điều chỉnh độ căng băng thủ công thường xuyên, duy trì hiệu suất truyền động ổn định ngay cả khi tải trọng vật liệu thay đổi đột ngột. Thiết kế của nó đòi hỏi không gian lắp đặt theo phương đứng hoặc ngang đáng kể, nhưng lợi ích về độ tin cậy và độ bền băng tải vượt trội hoàn toàn bù đắp cho chi phí không gian.

Phương pháp căng băng tự động thủy lực/khí nén đại diện cho đỉnh cao của sự tự động hóa trong hệ thống căng băng. Cơ chế này sử dụng xi lanh thủy lực hoặc khí nén để tác dụng lực lên tang căng băng tải, và lực này được kiểm soát chặt chẽ bởi bộ điều khiển PLC (Programmable Logic Controller) dựa trên dữ liệu từ cảm biến lực căng hoặc cảm biến tốc độ. Hệ thống tự động này cung cấp khả năng phản ứng gần như tức thì với các biến động tải trọng, đảm bảo độ căng luôn nằm trong phạm vi lý tưởng. Mặc dù chi phí lắp đặt ban đầu cao và đòi hỏi quy trình bảo trì phức tạp hơn cho hệ thống ống dẫn, van và bơm, nó mang lại sự chính xác tuyệt đối và hiệu suất vận hành cao nhất cho các băng tải tốc độ cao hoặc các dây chuyền sản xuất có yêu cầu nghiêm ngặt về chất lượng.

- Chiều dài băng tải: Băng tải càng dài, độ giãn càng lớn, ưu tiên hệ thống Trọng Lực hoặc Thủy Lực.

- Tải trọng vận chuyển: Tải trọng thay đổi liên tục yêu cầu hệ thống tự động để tránh trượt băng.

- Không gian lắp đặt: Hệ thống Trọng Lực đòi hỏi không gian lớn; vít căng băng là giải pháp nhỏ gọn nhất.

- Ngân sách: Vít căng băng là lựa chọn kinh tế nhất, trong khi hệ thống Thủy Lực/Khí Nén có chi phí cao nhất.

4. Quy Trình Kiểm Tra, Điều Chỉnh Và Bảo Trì Hệ Thống Căng Băng

Nhận diện dấu hiệu băng tải bị lỏng hoặc quá căng cần thiết cho người vận hành trước khi thực hiện điều chỉnh độ căng băng. Nếu băng tải quá lỏng (under-tensioned), các dấu hiệu quan sát được bao gồm tiếng kêu rít hoặc tiếng trượt rõ ràng tại tang truyền động, đặc biệt là khi khởi động hoặc chịu tải tối đa. Lực căng dư thừa (over-tensioned) tạo ra nhiệt độ cao bất thường tại ổ trục tang căng và tang chủ động do ma sát quá mức, dẫn đến tiêu thụ điện năng cao hơn mức bình thường. Kỹ thuật viên phải thực hiện kiểm tra nhiệt độ bằng thiết bị đo hồng ngoại định kỳ để sớm phát hiện tình trạng này, ngăn ngừa hỏng hóc nghiêm trọng.

Quy trình hướng dẫn điều chỉnh độ căng yêu cầu sự chính xác dựa trên độ võng tiêu chuẩn của dây băng. Độ võng (sag) mô tả mức độ trùng của băng tải giữa hai con lăn (idler) liền kề ở phía chạy hồi (return run). Tiêu chuẩn ngành quy định độ võng lý tưởng nằm trong khoảng 1-2% của khoảng cách giữa các con lăn, tối đa không quá 3%. Để điều chỉnh độ căng băng bằng vít căng băng, kỹ thuật viên phải đảm bảo rằng cả hai vít ở hai bên tang căng được xoay một số vòng bằng nhau, duy trì sự thẳng hàng tuyệt đối của tang căng. Việc điều chỉnh không đồng bộ gây ra lệch tâm, làm giảm độ bền băng tải và gây ra sự cố trượt băng.

- Dừng và khóa băng tải, thực hiện quy trình an toàn Lockout/Tagout.

- Đo đạc độ võng hiện tại tại điểm giữa các con lăn hồi.

- Sử dụng vít căng băng hoặc điều chỉnh đối trọng/áp suất dầu để di chuyển tang căng băng tải theo từng bước nhỏ.

- Khởi động lại băng tải không tải (no-load) trong vài phút, quan sát sự đồng bộ của băng tải.

- Tải vật liệu và kiểm tra xem có xảy ra trượt băng không. Nếu có, lặp lại quá trình điều chỉnh.

Bảo trì định kỳ đảm bảo hệ thống căng băng luôn hoạt động trong điều kiện tối ưu và kéo dài độ bền băng tải tổng thể. Kỹ thuật viên cần thực hiện kiểm tra định kỳ độ thẳng hàng của tang căng băng tải bằng các công cụ đo đạc chuyên dụng để xác định rằng trục tang vuông góc hoàn toàn với trục dọc của băng tải. Bất kỳ sự lệch hướng nào đều cần được sửa chữa ngay lập tức để ngăn ngừa hiện tượng băng tải chạy lệch (mistracking). Đối với hệ thống trọng lực, cần kiểm tra độ mòn của cáp và ròng rọc dẫn hướng; đối với hệ thống thủy lực, cần kiểm tra mức dầu và độ kín của các gioăng phớt.

| Sự Cố Thường Gặp | Nguyên Nhân Cơ Bản (Semantic Triple) | Giải Pháp Khắc Phục (Semantic Triple) |

|---|---|---|

| Trượt Băng (Slippage) | Lực căng chưa đủ để tạo ra ma sát cần thiết; tải trọng vượt quá khả năng truyền động. | Điều chỉnh hệ thống căng băng để tăng lực căng; cần kiểm tra lớp lót tang (lagging). |

| Tăng Nhiệt Độ Ổ Trục | Băng tải áp dụng lực căng quá mức; gối đỡ chịu tải trọng dư thừa; dầu bôi trơn bị thiếu/hỏng. | Giảm độ căng xuống mức lý tưởng; thêm dầu mỡ hoặc thay thế ổ trục bị mòn. |

| Băng Tải Lệch | Vít căng băng được điều chỉnh không đồng bộ; tang căng băng tải bị lắp đặt không vuông góc. | Điều chỉnh hai bên vít để đảm bảo lực căng cân bằng; căn chỉnh lại độ thẳng hàng của tang. |