Hệ thống băng tải tự động

Khung và Kết Cấu Đỡ Băng Tải – Yếu Tố Nền Tảng Của Hệ Thống Tự Động

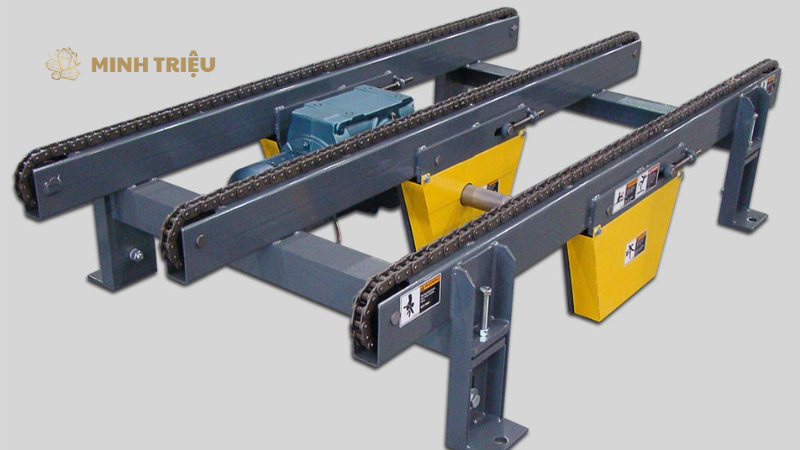

Khung và kết cấu đỡ băng tải đại diện cho xương sống chịu lực của toàn bộ hệ thống băng tải tự động trong sản xuất công nghiệp. Vai trò nền tảng này quyết định trực tiếp đến độ ổn định, tuổi thọ vận hành, và khả năng chịu tải của dây chuyền. Trong kỷ nguyên công nghiệp 4.0, nơi tốc độ và độ chính xác được đặt lên hàng đầu, việc lựa chọn và thiết kế khung băng tải chính xác trở thành một tiêu chí kỹ thuật không thể bỏ qua. Một kết cấu vững chắc đảm bảo sự thẳng hàng tuyệt đối cho các cụm con lăn và puly, qua đó ngăn chặn hiệu tượng lệch băng, rung lắc, và hao mòn sớm. Bài viết chuyên sâu này sẽ phân tích cặn kẽ mọi khía cạnh liên quan đến khung và kết cấu đỡ băng tải.

1. Khái Niệm và Vai Trò Thiết Yếu của Kết Cấu Đỡ Băng Tải

1.1. Khung băng tải là gì?

Khung băng tải được định nghĩa là tổ hợp các thanh, cột, và dầm liên kết chặt chẽ với nhau, hình thành nên một bộ khung không gian với mục đích duy nhất: giữ toàn bộ các kết cấu băng tải ở đúng vị trí thiết kế. Khung xác định chiều dài, chiều rộng, góc nghiêng, và chiều cao tổng thể của hệ thống băng tải.

Khung băng tải thực hiện nhiệm vụ cố định tất cả các thành phần quan trọng khác như động cơ, hộp giảm tốc, con lăn đỡ, và con lăn chủ động. Sự thẳng hàng chính xác của trục quay phụ thuộc hoàn toàn vào độ phẳng và độ vuông góc của các điểm lắp đặt trên khung. Nếu khung bị biến dạng sẽ dẫn đến sai lệch trong truyền động, gây ra các vấn đề nghiêm trọng như mài mòn dây băng và hỏng hóc vòng bi.

1.2. Tầm quan trọng trong sản xuất tự động:

Kết cấu băng tải đóng vai trò là một yếu tố then chốt trong việc đảm bảo tính liên tục và độ tin cậy của dây chuyền sản xuất. Độ tin cậy của khung ảnh hưởng trực tiếp đến hiệu suất OEE (Overall Equipment Effectiveness) của nhà máy.

Một kết cấu đỡ được thiết kế khung băng tải tối ưu giúp giảm thiểu hiện tượng rung lắc khi băng tải vận hành ở tốc độ cao. Việc giảm rung lắc này mang lại nhiều lợi ích, bao gồm:

- Tăng tuổi thọ linh kiện: Khung ổn định bảo vệ các bộ phận cơ khí nhạy cảm khỏi tải trọng va đập không mong muốn.

- Cải thiện chất lượng sản phẩm: Đối với các ngành như điện tử, dược phẩm, hoặc lắp ráp chính xác, sự rung lắc tối thiểu đảm bảo vật phẩm được vận chuyển an toàn mà không bị dịch chuyển hoặc hư hại.

- Đảm bảo an toàn lao động: Một hệ thống ổn định loại bỏ nguy cơ sập đổ hoặc văng vật liệu trong quá trình vận hành.

2. Phân Loại Khung và Kết Cấu Đỡ Băng Tải Phổ Biến

2.1. Khung Thép Carbon (Phổ thông và Chịu tải nặng):

Thép carbon được xem là lựa chọn truyền thống cho hầu hết các băng tải công nghiệp và hệ thống băng tải chịu tải nặng. Vật liệu này sở hữu độ bền cơ học vượt trội và khả năng chịu nén, chịu uốn lớn.

Đặc tính chính của khung thép carbon bao gồm chi phí đầu tư ban đầu thấp và dễ dàng gia công cơ khí thông qua các phương pháp hàn, cắt, và khoan. Tuy nhiên, việc sử dụng thép carbon đòi hỏi các biện pháp bảo vệ bề mặt bắt buộc. Quá trình sơn tĩnh điện hoặc mạ kẽm là cần thiết để chống lại sự ăn mòn do hơi ẩm, hóa chất, hoặc điều kiện ngoài trời. Nếu không được xử lý đúng cách, thép carbon sẽ nhanh chóng bị gỉ sét làm ảnh hưởng đến tuổi thọ và vệ sinh của hệ thống.

2.2. Khung Inox (Thép không gỉ) (Vệ sinh và Chống ăn mòn):

Thép không gỉ, hay Inox, là lựa chọn lý tưởng cho các ngành công nghiệp đòi hỏi tiêu chuẩn vệ sinh nghiêm ngặt. Loại vật liệu này kháng cự hầu hết các tác nhân ăn mòn từ nước, axit, kiềm, và các dung dịch tẩy rửa.

Các mác Inox phổ biến được sử dụng trong thiết kế khung băng tải bao gồm Inox 304 và Inox 316. Inox 304 cung cấp khả năng chống gỉ tốt và thường được dùng trong ngành thực phẩm và đóng gói. Inox 316 có thêm Molypden, giúp tăng cường khả năng chống ăn mòn trong môi trường hóa chất khắc nghiệt hoặc ven biển. Khung Inox mang lại bề mặt sáng bóng, dễ lau chùi, và khả năng lắp đặt trong các phòng sạch (Cleanroom). Mặc dù chi phí cao hơn thép carbon, Inox đảm bảo tuân thủ các quy định về an toàn thực phẩm và dược phẩm.

2.3. Khung Nhôm Định Hình (Lắp ráp linh hoạt và Tính thẩm mỹ):

Khung Nhôm Định Hình là giải pháp tối ưu cho các hệ thống băng tải nhẹ và dây chuyền lắp ráp linh kiện. Đặc trưng nổi bật của nhôm là trọng lượng nhẹ, giúp giảm tải tổng thể cho sàn nhà xưởng và dễ dàng di chuyển.

Nhôm định hình sử dụng các rãnh chữ T (T-slot) và khớp nối chuyên dụng để lắp ráp. Hệ thống lắp ráp này cho phép thay đổi cấu hình, điều chỉnh chiều dài, hoặc tháo dỡ băng tải một cách nhanh chóng và không cần hàn. Tính linh hoạt cao làm cho nhôm định hình trở thành lựa chọn hàng đầu trong các dự án đòi hỏi dây chuyền tinh gọn (Lean Manufacturing). Hơn nữa, bề mặt nhôm được Anodized mang lại tính thẩm mỹ cao và khả năng chống oxy hóa tốt.

Dưới đây là so sánh chi tiết các loại vật liệu làm khung băng tải:

| Vật Liệu | Khả năng Chịu tải | Khả năng Chống Ăn mòn | Tính linh hoạt/Lắp ráp | Ứng dụng Tiêu biểu |

|---|---|---|---|---|

| Thép Carbon | Rất cao (Băng tải chịu tải nặng) | Thấp (Cần sơn/mạ kẽm) | Thấp (Cố định bằng hàn) | Khai thác khoáng sản, vật liệu xây dựng, cảng biển |

| Inox 304/316 | Cao | Rất cao (Vệ sinh tuyệt đối) | Trung bình (Cần gia công hàn) | Thực phẩm, dược phẩm, hóa chất, đồ uống |

| Nhôm Định Hình | Thấp đến Trung bình (Băng tải nhẹ) | Cao | Rất cao (Module, tháo lắp nhanh) | Lắp ráp linh kiện, điện tử, phòng sạch, logistics nhẹ |

3. Tiêu Chuẩn Thiết Kế Khung Đỡ Đảm Bảo Hiệu Suất Tối Đa

3.1. Phân tích tải trọng và môi trường:

Việc phân tích chi tiết các loại tải trọng và điều kiện môi trường hoạt động xác định một cách khoa học yêu cầu kỹ thuật cơ bản của vật liệu làm khung băng tải. Các kỹ sư phải tính toán tải trọng tĩnh (trọng lượng bản thân của băng tải) và tải trọng động (trọng lượng vật liệu đang chuyển động).

Độ võng cho phép của khung là một chỉ số then chốt. Nếu độ võng vượt quá giới hạn sẽ gây ra lực căng không đồng đều trên dây băng và trục con lăn. Điều kiện môi trường cũng chi phối việc lựa chọn, ví dụ: môi trường nhiệt độ cao cần khung có khả năng chịu giãn nở, còn môi trường ẩm ướt yêu cầu vật liệu chống ăn mòn tuyệt đối.

3.2. Tiêu chuẩn về kích thước và hình học:

Tiêu chuẩn kỹ thuật băng tải quy định các thông số hình học để đảm bảo tính ergonomics và khả năng tích hợp vào dây chuyền.

- Chiều cao và góc nghiêng phải được điều chỉnh để phù hợp: Chiều cao thường được thiết lập ở mức làm việc tiêu chuẩn (từ 700mm đến 1200mm) hoặc tùy chỉnh để kết nối hai máy móc khác nhau. Góc nghiêng phải tuân thủ khả năng ma sát tối đa của vật liệu và dây băng để ngăn vật liệu trượt ngược lại.

- Khoảng cách gối đỡ (Support Span) là yếu tố sống còn để duy trì độ cứng của khung: Nếu khoảng cách gối đỡ quá lớn sẽ dẫn đến hiện tượng võng do trọng lượng dây băng và tải trọng. Việc tính toán khoảng cách này cần dựa trên module đàn hồi và tiết diện của vật liệu làm khung.

3.3. Độ chính xác gia công:

Độ chính xác trong gia công đảm bảo sự lắp đặt thẳng hàng của tất cả các bộ phận quay. Bề mặt lắp đặt con lăn và puly phải đạt độ phẳng và độ vuông góc cao theo tiêu chuẩn ISO. Nếu các chi tiết này bị lệch sẽ tạo ra lực đẩy ngang không mong muốn, làm cho dây băng băng tải bị lệch khỏi trục. Việc sử dụng các công nghệ gia công tiên tiến như cắt laser và máy CNC là cần thiết để đạt được tiêu chuẩn kỹ thuật băng tải này.

Dưới đây là danh sách kiểm tra các yếu tố kỹ thuật chính khi thiết kế khung băng tải:

- Xác định Tải trọng lớn nhất: Khối lượng vật liệu cộng với khối lượng dây băng và các bộ phận quay.

- Chọn Vật liệu làm khung: Dựa trên môi trường và khả năng chống ăn mòn.

- Tính toán Độ võng tối đa: Đảm bảo độ võng không vượt quá 1/300 nhịp gối đỡ.

- Thiết lập Điểm lắp đặt puly: Đảm bảo puly chủ động và puly bị động phải song song tuyệt đối với nhau.

4. Các Bộ Phận Quan Trọng Khác Của Kết Cấu Đỡ

4.1. Chân đế và Khớp nối:

Chân đế băng tải là phần cuối cùng truyền tải lực từ khung xuống mặt sàn nhà xưởng. Các loại chân đế thường được trang bị các chân tăng chỉnh hoặc bộ phận giảm chấn.

- Chân tăng chỉnh thực hiện chức năng điều chỉnh độ cao. Việc điều chỉnh này giúp bù đắp sự không bằng phẳng của mặt sàn, đảm bảo băng tải luôn ở trạng thái cân bằng. Chân đỡ băng tải thường được làm từ thép hoặc Inox, với đế cao su hoặc nhựa chịu lực để tăng độ bám và giảm rung chấn.

- Bánh xe được sử dụng cho băng tải di động. Bộ di chuyển này cho phép băng tải được dịch chuyển dễ dàng giữa các vị trí làm việc khác nhau, tối ưu hóa không gian. Bánh xe phải được trang bị khóa hãm chắc chắn để cố định băng tải khi vận hành.

4.2. Bộ phận bảo vệ (Lan can, Tấm chắn):

Lan can và tấm chắn là những yếu tố an toàn không thể thiếu trong mọi hệ thống băng tải công nghiệp. Các bộ phận bảo vệ này có vai trò kép là bảo vệ sản phẩm và bảo vệ người vận hành.

Lan can (Side Rails) được lắp đặt dọc theo hai bên mép băng tải. Mục đích chính của lan can là ngăn chặn sản phẩm hoặc vật liệu rơi ra ngoài trong quá trình vận chuyển. Trong khi đó, tấm chắn dưới ngăn chặn các mảnh vụn vật liệu rơi xuống sàn hoặc các khu vực làm việc bên dưới, duy trì môi trường làm việc sạch sẽ.

4.3. Thanh dẫn hướng (Side Guide):

Thanh dẫn hướng thực hiện chức năng định vị và giữ cho sản phẩm di chuyển đúng lộ trình. Thanh dẫn hướng thường được chế tạo từ nhựa UHMW (Polyethylene trọng lượng phân tử siêu cao) hoặc thép không gỉ. Vật liệu UHMW có ưu điểm là hệ số ma sát thấp, giúp sản phẩm di chuyển nhẹ nhàng mà không bị kẹt hoặc mòn.

Thanh dẫn hướng đặc biệt quan trọng trong các ứng dụng đóng chai, đóng hộp, hoặc vận chuyển các sản phẩm nhỏ. Việc điều chỉnh vị trí của thanh dẫn hướng cho phép băng tải xử lý các kích thước sản phẩm khác nhau.

Bảng tóm tắt chức năng của các bộ phận đỡ phụ trợ:

| Bộ Phận Đỡ Phụ Trợ | Vật Liệu Phổ Biến | Vai Trò Chính |

|---|---|---|

| Chân Tăng Chỉnh | Thép, Inox, Nhựa chịu lực | Cân bằng băng tải, điều chỉnh chiều cao làm việc. |

| Lan Can (Side Rails) | Inox, Nhựa kỹ thuật | Ngăn sản phẩm rơi khỏi dây băng, đảm bảo an toàn. |

| Thanh Dẫn Hướng | UHMW, Inox | Định vị sản phẩm, giữ vật liệu di chuyển đúng tuyến. |

| Bánh Xe (Castors) | Nhựa PU, Cao su (có khóa hãm) | Hỗ trợ di chuyển và tái bố trí băng tải linh hoạt. |

5. Bảo Trì và Khắc Phục Sự Cố Liên Quan Đến Khung Băng Tải

5.1. Kiểm tra định kỳ:

Việc kiểm tra trực quan giúp phát hiện các vấn đề phổ biến như biến dạng, rạn nứt, hoặc ăn mòn.

- Kiểm tra mối hàn và điểm nối là yêu cầu bắt buộc để xác định độ nguyên vẹn kết cấu. Các mối hàn bị nứt báo hiệu tình trạng quá tải hoặc rung động quá mức. Các bulong, ốc vít chân đỡ băng tải cần được siết chặt định kỳ để tránh hiện tượng lỏng lẻo.

- Đánh giá mức độ ăn mòn phải được tiến hành đặc biệt đối với khung thép carbon. Nếu lớp sơn tĩnh điện hoặc mạ kẽm bị bong tróc cần phải xử lý bằng cách làm sạch và sơn lại ngay lập tức để ngăn ngừa gỉ sét.

- Kiểm tra độ võng nên được thực hiện bằng thiết bị đo lường chính xác. Độ võng vượt quá giới hạn là dấu hiệu của sự cố kết cấu băng tải và cần được gia cố kịp thời.

5.2. Khắc phục lỗi rung lắc và lệch băng:

Lỗi rung lắc và lệch băng là hai vấn đề thường gặp nhất liên quan đến sự cố khung đỡ.

Nguyên nhân gốc rễ thường nằm ở sự sai lệch hình học của khung. Gối đỡ bị võng hoặc chân đế bị lún gây ra tình trạng con lăn không còn thẳng hàng. Sự sai lệch này tạo ra lực đẩy ngang không mong muốn lên dây băng, dẫn đến hiện tượng băng tải bị lệch.

Giải pháp kỹ thuật tập trung vào việc khôi phục sự cân bằng:

- Điều chỉnh chân tăng chỉnh phải được thực hiện bằng thủy bình. Đảm bảo tất cả các điểm đỡ nằm trên cùng một mặt phẳng nằm ngang.

- Gia cố khung là cần thiết nếu xảy ra biến dạng vĩnh viễn. Việc tăng cường thêm các thanh giằng giúp phân tán tải trọng và khôi phục độ cứng cần thiết.

- Thay thế các đoạn khung hỏng là giải pháp cuối cùng khi không thể sửa chữa. Đặc biệt là đối với các hệ thống băng tải chịu tải nặng, nơi sự an toàn được ưu tiên hàng đầu.

6. Kết Luận

Khung và kết cấu đỡ băng tải không chỉ là bệ đỡ vật lý mà còn là yếu tố kỹ thuật quyết định đến hiệu quả đầu tư và năng suất của toàn bộ hệ thống băng tải tự động. Việc lựa chọn đúng vật liệu làm khung băng tải (thép, inox, hay nhôm), tuân thủ tiêu chuẩn thiết kế khung băng tải chính xác, và thực hiện quy trình bảo trì nghiêm ngặt đảm bảo hoạt động liên tục, ổn định cho băng tải công nghiệp. Các nhà quản lý nên xem xét kết cấu băng tải như một tài sản chiến lược, cần được thiết kế với sự tỉ mỉ tối đa.