Hệ thống băng tải tự động

Cấu Tạo Tổng Thể Hệ Thống Băng Tải

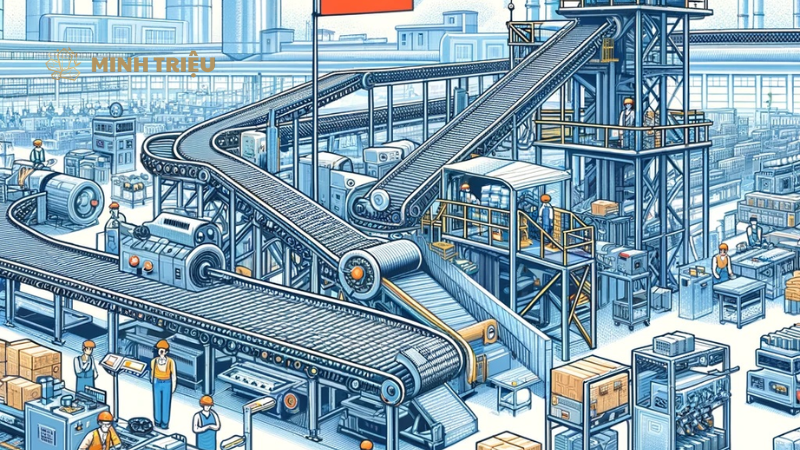

Hệ thống băng tải tự động đại diện cho xương sống của hầu hết các dây chuyền sản xuất công nghiệp hiện đại, thực hiện chức năng vận chuyển vật liệu hoặc sản phẩm một cách hiệu quả và liên tục. Thiết bị cơ khí này thực hiện nhiệm vụ di chuyển hàng hóa giữa các khâu xử lý hoặc lưu trữ khác nhau trong nhà máy, đảm bảo tính đồng bộ của toàn bộ quy trình. Việc tìm hiểu cấu tạo tổng thể của hệ thống băng tải mang lại lợi ích thiết yếu cho các kỹ sư, nhà quản lý vận hành, và các nhà đầu tư công nghiệp, giúp họ đưa ra quyết định chính xác về lựa chọn, lắp đặt, và bảo trì thiết bị.

1. Các bộ phận cấu tạo cơ bản và quan trọng nhất

1.1. Khung băng tải (Frame/Structure)

Khung băng tải thực hiện chức năng chịu lực chính, đảm bảo sự cố định và thẳng hàng của toàn bộ hệ thống cơ khí, là nền tảng cho mọi hoạt động vận chuyển. Mô tả chi tiết cho thấy khung cần phải đáp ứng các yêu cầu về độ cứng và khả năng chịu tải trọng động, đồng thời phải duy trì sự chính xác về hình học để tránh hiện tượng lệch băng hoặc rung lắc. Thiết kế khung ảnh hưởng trực tiếp đến tuổi thọ của dây băng tải và các con lăn đỡ, yêu cầu sự tính toán kỹ lưỡng về tiết diện và liên kết.

Vật liệu phổ biến được sử dụng cho khung bao gồm Thép carbon (thường được sơn tĩnh điện để chống gỉ), Thép không gỉ (Inox 304 hoặc 316), và Nhôm định hình. Thép carbon phù hợp cho các ứng dụng tải nặng, chi phí thấp, trong khi Inox là lựa chọn tối ưu cho ngành thực phẩm, dược phẩm hoặc môi trường ẩm ướt, nhờ khả năng chống ăn mòn và vệ sinh dễ dàng. Nhôm định hình cung cấp giải pháp lắp ráp linh hoạt và nhẹ, thường dùng trong lắp ráp điện tử và băng tải tải nhẹ, chứng minh sự đa dạng vật liệu trong cấu tạo băng tải.

Các loại kết cấu khung bao gồm khung thẳng (phổ biến nhất), khung cong (cho phép chuyển hướng), và khung nghiêng (vận chuyển lên dốc hoặc xuống dốc). Khung nghiêng thường tích hợp các vách ngăn hoặc gờ trên dây băng tải để ngăn vật liệu trượt ngược, đòi hỏi sự tính toán góc nghiêng tối đa. Khung cong sử dụng các con lăn côn hoặc thiết kế đặc biệt để duy trì sự căn chỉnh của dây đai khi chuyển hướng, giải quyết thách thức về định tuyến vật liệu trong không gian hạn chế.

1.2. Dây băng tải (Belt/Tải vật liệu)

Dây băng tải đảm nhận chức năng là bề mặt tiếp xúc và mang tải trực tiếp, quyết định khả năng vận chuyển, tuổi thọ, và vệ sinh của hệ thống băng tải. Chức năng này yêu cầu vật liệu dây băng phải có độ bền kéo cao, khả năng chống mài mòn, và khả năng thích ứng với điều kiện nhiệt độ/hóa chất của môi trường làm việc. Sự lựa chọn dây băng tải phải căn cứ vào tính chất của vật liệu được vận chuyển (rời, đóng gói, sắc nhọn, dính).

Phân loại dây băng tải theo vật liệu cung cấp nhiều tùy chọn cho các ngành công nghiệp khác nhau. Dây cao su được sử dụng rộng rãi trong khai thác mỏ và xây dựng, vì nó chịu được mài mòn và tải trọng nặng. Dây PVC/PU là tiêu chuẩn cho ngành thực phẩm và đóng gói, với ưu điểm kháng dầu, dễ vệ sinh, và không độc hại. Băng tải xích hoặc lưới phù hợp cho ứng dụng sấy khô, làm mát, hoặc vận chuyển vật liệu nóng, do chúng có khả năng chịu nhiệt độ cực cao và độ bền cơ học vượt trội.

Thông số kỹ thuật quan trọng của dây băng tải bao gồm độ dày, số lớp bố (plys), và khả năng chịu nhiệt/chịu dầu. Độ dày và số lớp bố quyết định độ bền kéo và khả năng chịu tải tối đa của dây băng, yêu cầu dây băng tải tải nặng phải có nhiều lớp bố gia cố. Khả năng chịu nhiệt/chịu dầu là yếu tố tiên quyết trong các ngành công nghiệp chế biến, đảm bảo dây băng không bị phân hủy khi tiếp xúc với các chất ăn mòn hoặc nhiệt độ cao.

| Loại Dây Băng Tải | Vật liệu chính | Ứng dụng tiêu biểu | Đặc điểm nổi bật |

|---|---|---|---|

| Dây PVC/PU | Polyvinyl Chloride / Polyurethane | Thực phẩm (không tiếp xúc trực tiếp), đóng gói, logistics nhẹ | Dễ vệ sinh, chống tĩnh điện (tùy loại), trọng lượng nhẹ, giá thành hợp lý. |

| Dây Cao Su | Cao su tự nhiên hoặc tổng hợp | Khai thác mỏ, xi măng, than, vật liệu xây dựng | Chịu mài mòn cao, chịu tải nặng, chịu va đập tốt. |

| Băng Tải Lưới Inox | Thép không gỉ (Inox) | Sấy khô, làm mát, nung, rửa sản phẩm (thực phẩm, hóa chất) | Chịu nhiệt độ cực cao, chống ăn mòn tuyệt đối, thoáng khí. |

1.3. Bộ phận truyền động (Drive Unit)

Bộ phận truyền động đảm bảo chức năng cung cấp lực mô-men xoắn cần thiết để di chuyển toàn bộ hệ thống băng tải, là trái tim tạo ra chuyển động liên tục và kiểm soát được. Cấu trúc truyền động bao gồm động cơ, hộp giảm tốc, và tang chủ động, tất cả phối hợp chặt chẽ để đạt được tốc độ vận chuyển mong muốn. Hiệu suất của bộ phận truyền động ảnh hưởng trực tiếp đến mức tiêu thụ năng lượng và khả năng hoạt động dưới tải trọng tối đa.

Động cơ giảm tốc (Motor & Gearbox) thực hiện nhiệm vụ chuyển đổi năng lượng điện thành năng lượng cơ học, đồng thời giảm tốc độ quay và tăng mô-men xoắn. Động cơ cung cấp tốc độ quay ban đầu cao, trong khi hộp giảm tốc là cơ cấu giảm tốc độ này xuống mức phù hợp cho vận chuyển (thường là vài mét/phút), thông qua tỉ số truyền động. Lựa chọn motor giảm tốc cần dựa trên tổng tải trọng của vật liệu và ma sát của hệ thống, đảm bảo đủ công suất để khởi động và vận hành liên tục.

Tang chủ động (Drive Pulley) có vai trò nhận lực từ hộp giảm tốc và truyền động trực tiếp đến dây băng tải thông qua ma sát, là điểm mấu chốt tạo ra chuyển động kéo. Bề mặt của tang chủ động thường được bọc cao su (làm nhám) để tăng cường ma sát, tránh hiện tượng trượt băng khi tải nặng hoặc khi dây băng bị ướt. Đường kính của tang ảnh hưởng đến độ cong và độ bền của dây băng, cần được tính toán cẩn thận theo khuyến nghị của nhà sản xuất dây đai.

Cơ cấu điều chỉnh tốc độ được thực hiện chủ yếu bằng việc sử dụng Biến tần (Inverter), cho phép thay đổi tốc độ quay của động cơ một cách linh hoạt. Biến tần có lợi ích giúp người vận hành điều chỉnh tốc độ băng tải theo yêu cầu sản xuất thay đổi, từ đó tối ưu hóa công suất và tiết kiệm năng lượng. Ngoài ra, việc điều chỉnh tốc độ này cũng hỗ trợ quá trình khởi động và dừng mềm, giảm thiểu căng thẳng cơ học lên toàn bộ cấu tạo băng tải.

2. Các hệ thống hỗ trợ vận hành và điều chỉnh

2.1. Hệ thống con lăn (Rollers)

Hệ thống con lăn thực hiện chức năng đỡ và dẫn hướng cho dây băng tải, giảm thiểu ma sát và duy trì hình dạng tải của dây đai. Con lăn đỡ (Idler Rollers) có nhiệm vụ đỡ dây băng tải ở nhánh có tải (phía trên), thường được bố trí theo hình chữ V hoặc hình lòng máng để giữ vật liệu không bị rơi ra ngoài, đảm bảo sự phân bổ đều của tải trọng.

Con lăn hồi (Return Rollers) thực hiện chức năng đỡ dây băng tải ở nhánh không tải (phía dưới) khi dây băng quay trở lại tang chủ động. Các con lăn này thường có bề mặt phẳng, đôi khi được trang bị các vòng cao su để tự làm sạch vật liệu còn sót lại trên dây băng, giúp duy trì vệ sinh của hệ thống.

Đối với băng tải con lăn (khác với băng tải dây đai), hệ thống con lăn chia làm con lăn tự do và con lăn có motor. Con lăn tự do chỉ đơn giản là đỡ và cho phép vật liệu di chuyển bằng lực đẩy hoặc trọng lực, trong khi con lăn có motor (hoặc được truyền động bằng xích/đai) cung cấp lực đẩy tích cực, thích hợp cho các đoạn dốc hoặc vận chuyển yêu cầu kiểm soát tốc độ chính xác.

2.2. Tang bị động và Cơ cấu căng băng (Tail Pulley & Tensioning)

Tang bị động (Tail Pulley) đảm nhận vai trò giúp dây băng tải chuyển hướng 180 độ, hoàn thành chu trình vận chuyển khép kín của dây đai, thường được bố trí ở đầu cuối không có bộ phận truyền động. Tang bị động chịu trách nhiệm hỗ trợ cơ cấu căng băng, thường không có lực kéo chủ động mà chỉ chịu lực căng của dây đai.

Cơ cấu căng băng thực hiện nhiệm vụ đảm bảo độ căng dây băng tối ưu, là một bước thiết yếu để tránh hiện tượng trượt băng tải tại tang chủ động và tránh quá tải cơ học lên khung. Độ căng tối ưu mang lại sự cân bằng giữa việc tạo đủ ma sát truyền động và giảm thiểu tải trọng lên ổ trục và dây đai. Cơ cấu này thường sử dụng hệ thống vít me (Screw take-up) hoặc hệ thống đối trọng tự động (Gravity take-up), đảm bảo sự ổn định của dây băng trong suốt quá trình vận hành.

2.3. Các bộ phận phụ trợ khác

Một số bộ phận phụ trợ thực hiện nhiệm vụ hỗ trợ làm sạch, căn chỉnh và bảo vệ vật liệu trên hệ thống băng tải.

Gạt liệu (Scraper/Cleaner) đảm nhận vai trò làm sạch bề mặt dây băng tải, loại bỏ vật liệu còn dính lại sau khi dỡ tải. Bộ phận này giúp giảm thiểu sự hao mòn của con lăn hồi và tránh tích tụ vật liệu dưới đáy băng tải, thường được lắp đặt gần tang chủ động.

Chân tăng chỉnh/Bánh xe cung cấp khả năng điều chỉnh độ cao và di chuyển vị trí của băng tải. Chân tăng chỉnh cho phép san bằng hệ thống trên các bề mặt không đồng đều, trong khi bánh xe biến băng tải thành một hệ thống di động linh hoạt, phù hợp cho các ứng dụng logistics tạm thời.

Thanh chắn, thanh dẫn hướng (Side Guides) được lắp đặt dọc theo hai bên dây băng tải, ngăn chặn vật liệu rơi ra ngoài, đặc biệt quan trọng ở các đoạn cong, nghiêng, hoặc khi vật liệu có kích thước không đều.

3. Hệ thống điều khiển, an toàn và giám sát

3.1. Tủ điều khiển điện

Tủ điều khiển điện đảm nhận vai trò trung tâm điều hành của hệ thống băng tải, thực hiện chức năng khởi động, dừng, đảo chiều, và điều chỉnh tốc độ thông qua Biến tần (Inverter). Biến tần được sử dụng để kiểm soát tốc độ của bộ phận truyền động bằng cách điều chỉnh tần số của dòng điện cấp cho động cơ.

Sử dụng PLC (Programmable Logic Controller) là bắt buộc cho các hệ thống tự động hóa phức tạp hoặc tích hợp nhiều băng tải. PLC thực hiện logic điều khiển phức tạp, bao gồm khởi động theo chuỗi, cảm nhận sự có mặt của sản phẩm, và phản ứng với các tín hiệu từ cảm biến an toàn. Việc lập trình PLC cho phép băng tải tự động hoạt động một cách thông minh, tối ưu hóa luồng vật liệu giữa các trạm làm việc khác nhau.

3.2. Thiết bị an toàn

Các thiết bị an toàn thực hiện chức năng bảo vệ cả con người và máy móc, là yêu cầu bắt buộc theo các tiêu chuẩn vận hành công nghiệp.

Nút dừng khẩn cấp (Emergency Stop Button) là thiết bị cơ bản nhất, cho phép người vận hành ngắt nguồn điện ngay lập tức trong trường hợp nguy hiểm, đảm bảo dây chuyền dừng lại ngay tức thì.

Cảm biến lệch băng (Belt Misalignment Sensors) được lắp đặt ở hai bên dây băng tải, phát hiện khi dây băng tải bị trượt ra khỏi đường dẫn chính. Khi phát hiện lệch băng, cảm biến gửi tín hiệu đến PLC để dừng hệ thống hoặc kích hoạt cơ cấu tự điều chỉnh, ngăn ngừa hư hỏng nghiêm trọng cho dây băng và khung.

Cảm biến tốc độ (Speed Sensors) giám sát tốc độ quay của tang chủ động và tang bị động, so sánh tốc độ thực tế với tốc độ định mức. Nếu tốc độ giảm đột ngột (do trượt băng hoặc quá tải), cảm biến sẽ cảnh báo hoặc dừng hệ thống, bảo vệ bộ phận truyền động khỏi hỏng hóc.

| Thiết bị An toàn | Chức năng chính | Vị trí lắp đặt tiêu biểu | Mục tiêu bảo vệ |

|---|---|---|---|

| Nút Dừng Khẩn Cấp | Ngắt nguồn điện tức thì | Dọc theo chiều dài băng tải (dễ tiếp cận) | Người vận hành và thiết bị |

| Cảm biến Lệch Băng | Phát hiện dây băng chạy sai quỹ đạo | Gần tang chủ động và tang bị động | Dây băng tải và Khung |

| Cảm biến Tốc độ | Giám sát trượt băng hoặc quá tải | Tang chủ động hoặc tang bị động | Bộ phận truyền động |

3.3. Giám sát và Tích hợp hệ thống

Giám sát và tích hợp hệ thống là bước tiến quan trọng trong việc quản lý băng tải tự động, cho phép theo dõi hiệu suất và tình trạng hoạt động từ xa. Khả năng kết nối với hệ thống SCADA (Supervisory Control and Data Acquisition) hoặc MES (Manufacturing Execution System) của nhà máy biến hệ thống băng tải thành một nút thông tin.

Hệ thống SCADA thu thập dữ liệu thời gian thực từ PLC (như tốc độ, trạng thái chạy/dừng, báo lỗi) và hiển thị trên giao diện đồ họa. Việc này cho phép người quản lý giám sát hiệu suất toàn diện, thực hiện chẩn đoán dự đoán (Predictive Maintenance), và điều chỉnh các thông số vận hành từ phòng điều khiển trung tâm. Sự tích hợp này tạo ra một quy trình sản xuất công nghiệp minh bạch và phản ứng nhanh, đảm bảo sự vận hành không gián đoạn.

4. Kết luận

Cấu tạo tổng thể hệ thống băng tải minh chứng cho sự kết hợp đồng bộ và chặt chẽ của nhiều bộ phận cấu tạo băng tải cơ khí, điện, và điều khiển. Việc hiểu rõ từng thành phần—từ vai trò chịu lực của Khung băng tải, đến chức năng vận chuyển của Dây băng tải, lực kéo của Bộ phận truyền động, và sự thông minh của PLC/Biến tần—là chìa khóa để khai thác tối đa tiềm năng của băng tải tự động.