Hệ thống băng tải tự động

Xu Hướng Phát Triển Công Nghệ Băng Tải: Định Hình Tương Lai Vận Chuyển Thông Minh Trong Sản Xuất Công Nghiệp 4.0

Trong kỷ nguyên số hóa và Công nghiệp 4.0, Hệ thống băng tải tự động đã vượt ra khỏi vai trò là thiết bị vận chuyển đơn thuần để trở thành mạng lưới thông minh, thu thập dữ liệu và ra quyết định. Nắm bắt Xu hướng phát triển công nghệ băng tải không chỉ là lợi thế mà còn là yếu tố sống còn giúp doanh nghiệp tối ưu hóa dây chuyền sản xuất, giảm chi phí và nâng cao linh hoạt cạnh tranh. Bài viết chuyên sâu này sẽ phân tích bốn xu hướng phát triển công nghệ băng tải cốt lõi đang dẫn dắt sự chuyển đổi của ngành công nghiệp toàn cầu.

1. Tương Lai Của Hệ Thống Vận Chuyển Công Nghiệp

1.1. Bối cảnh Chuyển đổi: Băng tải trong Kỷ nguyên Công nghiệp 4.0

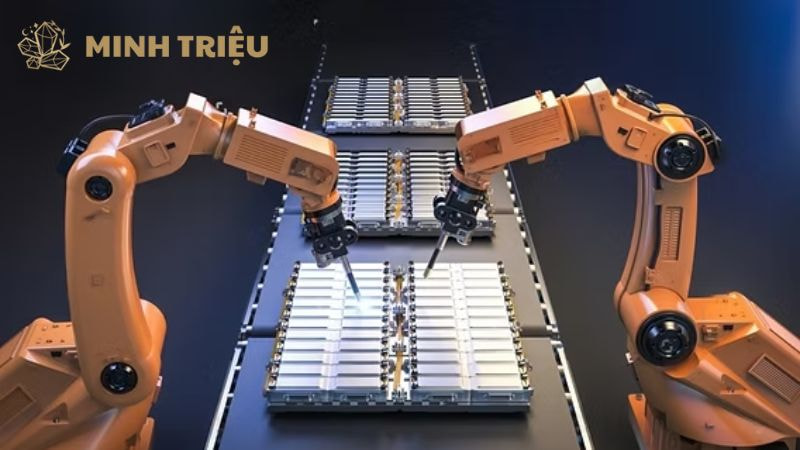

Vai trò ngày càng tăng của Hệ thống băng tải tự động không thể tách rời khỏi sự bùng nổ của Công nghiệp 4.0 và ngành E-commerce. Trong Logistics kho bãi, các trung tâm phân phối hiện đại cần xử lý hàng trăm nghìn kiện hàng mỗi ngày, đòi hỏi tốc độ, độ chính xác và khả năng tự động hóa tuyệt đối. Băng tải không chỉ cần di chuyển sản phẩm mà còn phải giao tiếp với robot, hệ thống phân loại (Sorter), và các hệ thống quản lý kho (WMS). Sự chuyển đổi này đặt ra yêu cầu phải liên tục cập nhật Xu hướng phát triển công nghệ băng tải mới nhất.

1.2. Động lực Thay đổi

Nhu cầu về tốc độ, linh hoạt và giảm thiểu lỗi do con người đã tạo áp lực lớn lên các băng tải công nghiệp truyền thống. Một dây chuyền sản xuất kém hiệu quả sẽ gây ra điểm nghẽn (bottleneck), làm tăng chi phí vận hành (OPEX) và kéo dài thời gian giao hàng. Điều này thúc đẩy mạnh mẽ xu hướng phát triển công nghệ băng tải theo hướng thông minh hóa (Smart Conveying), tích hợp IoT và tối ưu hóa năng lượng để đạt được hiệu suất sản xuất tối đa.

1.3. Phạm vi Nghiên cứu: Phân tích các Xu hướng Công nghệ Cốt lõi

Bài viết này tập trung phân tích chuyên sâu các xu hướng phát triển công nghệ băng tải chính, từ công nghệ con lăn dẫn động độc lập (MDR) cho đến các giải pháp bảo trì dự đoán dựa trên Big Data và AI. Việc hiểu rõ các xu hướng phát triển công nghệ băng tải này sẽ là nền tảng giúp doanh nghiệp xây dựng chiến lược đầu tư và nâng cấp Hệ thống băng tải tự động một cách bền vững và hiệu quả.

2. Xu Hướng Băng Tải Thông Minh (Smart Conveying) và Tự Động Hóa Cấp Độ Cao

Xu hướng này tập trung vào việc biến băng tải từ thiết bị cơ khí thuần túy thành một hệ thống điều khiển kỹ thuật số, có khả năng giao tiếp và ra quyết định độc lập.

2.1. Công nghệ MDR và ZPA

Đây là hai công nghệ cốt lõi định nghĩa băng tải thông minh. Chúng loại bỏ nhu cầu sử dụng motor trung tâm lớn và trục truyền động dài, mang lại sự linh hoạt và khả năng kiểm soát chưa từng có.

MDR (Motorized Driven Rollers – Con lăn dẫn động bằng motor):

- Cơ chế: Thay vì dùng motor AC công suất lớn truyền động cho toàn bộ băng tải, MDR sử dụng các motor DC 24V nhỏ gọn, gắn trực tiếp bên trong con lăn (chính là Motor trong (Drum Motor)). Mỗi con lăn được dẫn động độc lập.

- Lợi ích: Motor 24V DC tiêu thụ ít năng lượng hơn đáng kể và dễ dàng tích hợp bộ điều khiển PLC/Fieldbus ngay tại chỗ. Khả năng điều khiển độc lập cho phép Hệ thống băng tải tự động xử lý các kiện hàng với tốc độ và lộ trình khác nhau trên cùng một băng tải.

- Tăng khả năng mô-đun: Việc sử dụng motor độc lập giúp thiết kế băng tải theo module, dễ dàng lắp đặt, tháo dỡ và thay thế mà không ảnh hưởng đến các đoạn khác của dây chuyền sản xuất.

ZPA (Zero Pressure Accumulation – Tích lũy không áp lực):

- Vai trò: ZPA là hệ thống logic điều khiển cho các băng tải con lăn dẫn động MDR. Nó chia băng tải thành các khu vực (zone) độc lập, mỗi khu vực được trang bị một cảm biến và bộ điều khiển.

- Nguyên lý hoạt động: Khi cảm biến phát hiện kiện hàng ở phía trước đã dừng lại, khu vực phía sau sẽ tự động ngắt motor và dừng kiện hàng đó trước khi va chạm xảy ra. Điều này cho phép kiện hàng được tích lũy (Buffer) trên băng tải với khoảng cách tối thiểu mà không gây áp lực hoặc hư hỏng.

- Tối ưu hóa: ZPA tối ưu hóa mật độ hàng hóa, giảm tiếng ồn, và đặc biệt là tiết kiệm năng lượng vì motor chỉ hoạt động khi có kiện hàng cần di chuyển.

2.2. Tích hợp Công nghệ IoT (Internet of Things)

Việc áp dụng IoT biến băng tải thành một thiết bị có khả năng kết nối và chia sẻ dữ liệu trong thời gian thực, thúc đẩy tự động hóa nhà máy lên một cấp độ mới.

- Băng tải trở thành Thiết bị Thông minh: Mỗi motor, cảm biến hoặc module điều khiển trên băng tải được trang bị các chip truyền thông để gửi dữ liệu về trung tâm điều khiển.

- Thu thập Dữ liệu Đa chiều: Hệ thống sử dụng các cảm biến tiên tiến để thu thập dữ liệu không chỉ về vị trí và tốc độ, mà còn về nhiệt độ ổ trục, độ rung của motor, cường độ dòng điện tiêu thụ và tình trạng mòn của dây đai.

- Tích hợp WMS/MES: Dữ liệu này được tích hợp trực tiếp và liên tục vào các hệ thống quản lý cấp cao hơn như Hệ thống quản lý kho (WMS) và Hệ thống điều hành sản xuất (MES). WMS có thể ra lệnh phân loại (Sortation) tức thời cho băng tải dựa trên thông tin tồn kho, trong khi MES sử dụng dữ liệu băng tải để tính toán hiệu suất sản xuất tổng thể (OEE – Overall Equipment Effectiveness) của dây chuyền sản xuất.

3. Xu Hướng Phát Triển Bền Vững và Tiết Kiệm Năng Lượng

Yêu cầu về trách nhiệm môi trường và áp lực giảm chi phí vận hành (OPEX) đang thúc đẩy xu hướng phát triển công nghệ băng tải hướng đến hiệu quả năng lượng và thiết kế bền vững.

3.1. Động cơ Hiệu suất Cao và Tối ưu hóa Năng lượng

Giảm thiểu năng lượng tiêu thụ là một trong những ưu tiên hàng đầu trong thiết kế Hệ thống băng tải tự động mới.

Chuyển đổi sang Motor Hiệu suất Cao: Các nhà sản xuất đang chuyển đổi mạnh mẽ sang sử dụng motor chuẩn IE3 (Premium Efficiency) và IE4 (Super Premium Efficiency), thậm chí là IE5 (Ultra Premium Efficiency). Các motor này giảm thiểu tổn thất năng lượng thông qua việc sử dụng vật liệu từ tính tốt hơn và thiết kế cải tiến.

Vai trò của Biến tần (VFD) và ZPA:

- Biến tần (VFD): Thay vì chạy motor ở tốc độ cố định, VFD cho phép điều chỉnh tốc độ băng tải chính xác theo nhu cầu tải. Giảm tốc độ motor chỉ 10% có thể giảm mức tiêu thụ điện năng đến 20-30%.

- Tối ưu hóa năng lượng ZPA: Công nghệ ZPA (đã đề cập ở mục 2.1) còn đóng vai trò quan trọng trong việc tiết kiệm năng lượng. Các motor MDR chỉ được kích hoạt khi có lệnh di chuyển kiện hàng. Khi băng tải bị tắc nghẽn hoặc không có hàng, các motor sẽ tự động dừng (Stop-on-Demand), giúp giảm đáng kể năng lượng tiêu thụ không cần thiết, đặc biệt trong các logistics kho bãi lớn.

3.2. Thiết kế Module và Vật liệu Nhẹ

Tính bền vững còn thể hiện ở việc tối ưu hóa vật liệu và kéo dài vòng đời sử dụng của băng tải công nghiệp.

- Thiết kế Module hóa: Xu hướng phát triển công nghệ băng tải hiện đại nhấn mạnh tính module và tiêu chuẩn hóa. Các đoạn băng tải được chế tạo thành các khối lắp ráp sẵn. Điều này không chỉ giúp triển khai nhanh chóng hơn (Plug-and-Play) mà còn giúp giảm lãng phí vật liệu khi cần thay đổi bố cục hoặc mở rộng dây chuyền sản xuất. Thay vì loại bỏ toàn bộ, doanh nghiệp chỉ cần thêm hoặc sắp xếp lại các module hiện có.

- Sử dụng Vật liệu Nhẹ và Bền: Việc sử dụng vật liệu composite, nhựa kỹ thuật hoặc nhôm định hình (thay thế thép carbon nặng) cho khung sườn và băng tải giúp giảm đáng kể tổng trọng lượng hệ thống. Hệ thống nhẹ hơn đòi hỏi ít năng lượng hơn để vận hành và giảm tải cho motor, kéo dài tuổi thọ của băng tải và các bộ phận cơ khí khác.

4. Xu Hướng Bảo Trì Dự Đoán và Phân Tích Dữ Liệu Lớn (Big Data)

Từ bảo trì theo lịch trình (Preventive Maintenance) sang bảo trì dự đoán (Predictive Maintenance) là một bước nhảy vọt, được kích hoạt bởi sự kết hợp giữa IoT và AI.

4.1. Giám sát Tình trạng (Condition Monitoring)

Đây là nền tảng của bảo trì dự đoán, sử dụng cảm biến tiên tiến để liên tục kiểm tra “sức khỏe” của băng tải trong thời gian thực.

- Cảm biến Rung (Vibration Sensors): Các cảm biến siêu nhạy được gắn vào vỏ motor, hộp số hoặc các vị trí ổ trục quan trọng. Bất kỳ sự tăng đột biến hoặc thay đổi về mẫu rung động nào cũng là dấu hiệu cho thấy ổ trục đang bị hỏng hoặc băng tải bị lệch tâm (misalignment).

- Cảm biến Nhiệt độ: Theo dõi nhiệt độ của các motor và ổ trục. Nhiệt độ tăng cao là dấu hiệu của ma sát quá mức do thiếu dầu bôi trơn hoặc hỏng hóc cơ khí sắp xảy ra.

- Phân tích Âm thanh: Một số hệ thống tiên tiến sử dụng microphone công nghiệp để thu thập và phân tích âm thanh, phát hiện sớm tiếng kêu bất thường (Acoustic Analysis) trước khi các hư hỏng cơ khí có thể nhìn thấy hoặc cảm nhận được.

4.2. Ứng dụng AI và Digital Twin

Dữ liệu thô từ cảm biến chỉ hữu ích khi được phân tích bởi các công cụ thông minh.

Bảo trì Dự đoán Bằng AI: Thuật toán AI và Machine Learning (ML) được áp dụng để phân tích luồng Big Data thu thập từ băng tải. Các thuật toán này học hỏi các mẫu lỗi (failure patterns) trong quá khứ và dự đoán chính xác thời điểm một linh kiện (ví dụ: ổ trục, băng tải đai…) sẽ vượt qua ngưỡng an toàn. Điều này cho phép đội ngũ bảo trì chỉ thay thế linh kiện trước khi nó hỏng, tối ưu hóa lịch trình bảo trì và giảm thiểu thời gian dừng máy (Unplanned Downtime) xuống gần bằng không.

Digital Twin (Bản sao số): Digital Twin là một mô hình ảo được tạo ra để sao chép chính xác Hệ thống băng tải tự động vật lý.

- Mô phỏng và Kiểm tra: Digital Twin cho phép các kỹ sư mô phỏng các kịch bản vận hành mới, kiểm tra mức độ chịu tải, và stress-test dây chuyền sản xuất trong môi trường ảo an toàn trước khi triển khai.

- Tối ưu hóa Bố cục: Bằng cách chạy mô phỏng, doanh nghiệp có thể tìm ra linh hoạt tối ưu nhất cho băng tải, loại bỏ các điểm nghẽn và cải thiện hiệu suất mà không cần phải can thiệp vật lý.

5. Xu Hướng Tính Linh hoạt Cấu hình và Tích hợp Robot

Thị trường ngày càng đòi hỏi sản xuất theo lô nhỏ (small-batch) và tùy chỉnh cao, khiến băng tải cần phải có khả năng thích ứng (Adaptability) thay vì chỉ cố định (Fixed).

5.1. Băng tải Hỗn hợp (Hybrid Systems) và Robot Di động

Sự kết hợp giữa Hệ thống băng tải tự động cố định và các phương tiện vận chuyển không cố định là một trong những xu hướng phát triển công nghệ băng tải quan trọng nhất.

Kết hợp AMR và AGV:

- Băng tải cố định: Vẫn xử lý các tuyến đường chính (backbone) và khối lượng lớn với tốc độ cao.

- Robot di động tự hành (AMR) và Xe tự hành (AGV): Được sử dụng để xử lý các tuyến đường ngẫu nhiên, vận chuyển vật liệu giữa các khu vực băng tải không liên tục, hoặc tại các điểm dừng sản xuất linh hoạt.

- Tối ưu hóa: Hệ thống Hybrid này tận dụng ưu điểm về tốc độ và khối lượng của băng tải cố định, đồng thời đạt được sự linh hoạt tuyệt đối của robot di động.

5.2. Công nghệ Chuyển hướng và Phân loại Đa năng

Các công nghệ phân loại tiên tiến (Sorter) đang trở nên đa năng và thông minh hơn, có khả năng xử lý nhiều loại kiện hàng khác nhau.

Cross-Belt Sorter và Multi-directional Conveyor (MDC):

- Cross-Belt Sorter: Sử dụng các đai nhỏ được gắn trên xe trượt, cho phép phân loại kiện hàng ra khỏi băng tải ở góc 90 độ một cách chính xác và tốc độ cao.

- MDC: Là một loại băng tải con lăn dẫn động đặc biệt, có khả năng thay đổi hướng di chuyển của kiện hàng (sang trái, phải, tiến, lùi) ngay tại vị trí của nó, giúp tiết kiệm không gian và tăng linh hoạt bố cục.

Sự Linh hoạt Cấu hình (Reconfigurability): Băng tải công nghiệp hiện đại cho phép kỹ sư dễ dàng thay đổi bố cục vật lý (ví dụ: chuyển từ băng tải đai sang băng tải con lăn) hoặc điều chỉnh độ dài/cao chỉ bằng các công cụ đơn giản. Sự linh hoạt này là cực kỳ quan trọng đối với các ngành sản xuất theo mùa vụ hoặc thường xuyên thay đổi dây chuyền sản xuất.

6. Kết Luận

Bốn xu hướng phát triển công nghệ băng tải chính – tự động hóa thông minh, tính bền vững, bảo trì dự đoán và linh hoạt cấu hình – là kim chỉ nam cho các nhà sản xuất. Bằng cách ưu tiên các giải pháp có khả năng tích hợp IoT, sử dụng motor hiệu suất cao, và áp dụng AI để phân tích Big Data, doanh nghiệp có thể xây dựng Hệ thống băng tải tự động không chỉ hiệu quả về chi phí mà còn có khả năng thích ứng cao với những thay đổi nhanh chóng của thị trường, đảm bảo ROI dài hạn và duy trì lợi thế cạnh tranh bền vững trong sản xuất công nghiệp hiện đại.