Hệ thống băng tải tự động

Phân Tích Toàn Diện Ưu Nhược Điểm Của Từng Loại Băng Tải: Chìa Khóa Tối Ưu Hóa Hệ Thống Băng Tải Tự Động

Trong kỷ nguyên sản xuất tinh gọn, việc lựa chọn đúng loại băng tải đóng vai trò quyết định đến hiệu quả và chi phí dài hạn. Việc nắm rõ ưu nhược điểm của từng loại băng tải là kiến thức nền tảng để các kỹ sư thiết kế hệ thống băng tải tự động không chỉ đạt năng suất cao mà còn tối ưu được chi phí bảo trì (LCC). Bài viết chuyên sâu này sẽ cung cấp cái nhìn toàn diện về các giải pháp vận chuyển phổ biến nhất.

1. Tiêu Chí Lựa Chọn Băng Tải – Cân Bằng Giữa Hiệu Suất và Chi Phí Vòng Đời

1.1. Băng tải: Xương sống của tự động hóa

Trong bất kỳ nhà máy hay trung tâm phân phối hiện đại nào, băng tải công nghiệp không chỉ đơn thuần là phương tiện vận chuyển mà còn là xương sống, là mạch máu duy trì sự liên tục và nhịp độ của dây chuyền sản xuất. Từ việc di chuyển nguyên liệu thô ở đầu vào cho đến đóng gói sản phẩm hoàn chỉnh ở đầu ra, băng tải đảm bảo dòng chảy vật liệu không bị gián đoạn. Đây là yếu tố then chốt giúp các doanh nghiệp tối đa hóa năng suất và giảm thiểu lao động thủ công. Do đó, việc đầu tư vào một hệ thống băng tải tự động phù hợp là khoản đầu tư chiến lược, ảnh hưởng trực tiếp đến khả năng cạnh tranh của doanh nghiệp.

1.2. Tại sao cần so sánh ưu nhược điểm

Quyết định lựa chọn loại băng tải nào (đai, con lăn, xích, hay lưới) phải dựa trên sự hiểu biết sâu sắc về ưu nhược điểm của từng loại băng tải trong bối cảnh ứng dụng cụ thể. Việc lựa chọn sai lầm có thể dẫn đến những hậu quả nghiêm trọng và kéo dài: lãng phí năng lượng do ma sát không cần thiết, tăng đột biến chi phí bảo trì (LCC) do hỏng hóc vật liệu (như dây đai bị cắt hoặc con lăn bị kẹt), và quan trọng nhất là làm giảm tuổi thọ tổng thể của toàn bộ hệ thống băng tải tự động. Việc phân tích kỹ lưỡng ưu nhược điểm của từng loại băng tải là bước đầu tiên và quan trọng nhất để tối ưu hóa hiệu suất kỹ thuật và kinh tế của dự án.

2. Phân Tích Băng Tải Đai (Belt Conveyors)

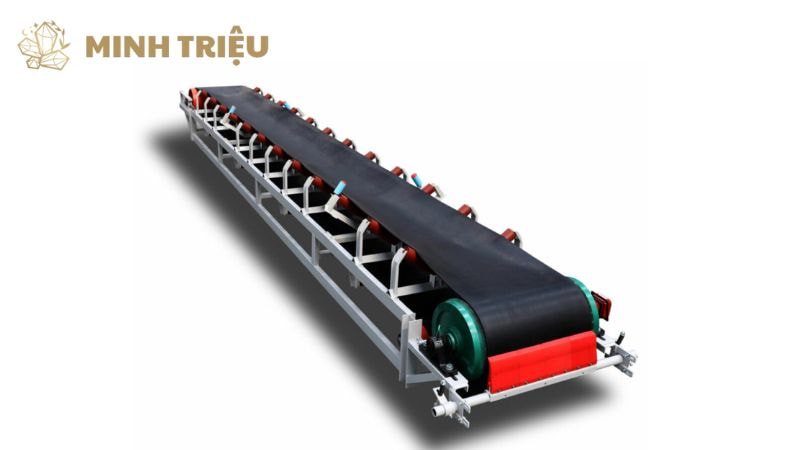

Băng tải đai (thường sử dụng vật liệu băng tải cao su, PVC, hoặc PU) là loại hình phổ biến nhất, thống trị thị trường nhờ tính linh hoạt và chi phí hợp lý. Chúng được sử dụng rộng rãi từ vận chuyển hàng rời (bulk) đến các kiện hàng nhẹ/trung bình.

2.1. Ưu điểm nổi bật: Giải pháp kinh tế và linh hoạt

Chi phí đầu tư ban đầu thấp nhất: So với các loại băng tải khác như xích hay con lăn dẫn động (MDR), băng tải đai có kết cấu đơn giản hơn (chỉ gồm khung, rulo và dây đai), giúp giảm đáng kể chi phí ban đầu, đặc biệt đối với các dây chuyền sản xuất dài.

Hoạt động êm ái, tiếng ồn thấp: Nhờ bề mặt vận chuyển liên tục và ma sát thấp giữa đai và mặt đỡ (thường là tấm trượt hoặc con lăn đỡ), băng tải đai hoạt động rất trơn tru, tạo ra môi trường làm việc thoải mái hơn cho công nhân.

Vận chuyển đa dạng vật liệu: Băng tải đai có khả năng vận chuyển gần như mọi thứ: vật liệu rời (than, quặng, cát), bột, hạt, cho đến các kiện hàng có hình dạng không đồng nhất hoặc đáy không phẳng mà các loại băng tải con lăn không thể xử lý được.

Vận chuyển nghiêng và lên dốc dễ dàng: Bằng cách sử dụng dây đai có gờ (cleat) hoặc bề mặt có độ bám dính cao (như băng tải cao su có bề mặt dệt), chúng có thể vận chuyển vật liệu lên dốc với góc nghiêng lớn, tiết kiệm không gian và tối ưu hóa bố trí nhà máy.

2.2. Nhược điểm cần lưu ý: Rủi ro hư hỏng vật liệu và bảo trì định kỳ

Dễ bị rách, mòn hoặc cắt: Dây đai, đặc biệt là loại PVC mỏng, rất dễ bị hư hỏng bởi các vật sắc nhọn, mảnh vỡ kim loại hoặc nhiệt độ cao. Khi đai bị rách, việc sửa chữa thường đòi hỏi phải nối lại hoặc thay thế toàn bộ đoạn đai, gây gián đoạn đáng kể cho hệ thống băng tải tự động.

Độ chính xác định vị thấp: Do dây đai là một bề mặt linh hoạt và có độ giãn nhất định, băng tải đai không phải là lựa chọn lý tưởng cho các ứng dụng đòi hỏi định vị sản phẩm chính xác tuyệt đối (như lắp ráp robot). Nó kém chính xác hơn so với băng tải xích hoặc băng tải con lăn có stopper.

Cần điều chỉnh độ căng thường xuyên: Đai có xu hướng giãn ra theo thời gian và nhiệt độ, dẫn đến hiện tượng trượt hoặc lệch khỏi trục (tracking error). Kỹ thuật viên cần thường xuyên kiểm tra và điều chỉnh độ căng của dây đai, làm tăng chi phí bảo trì.

Khó vệ sinh triệt để: Đối với ngành thực phẩm không yêu cầu chuẩn Wash-down, dây đai vẫn có thể tích tụ vi khuẩn ở mép hoặc dưới bề mặt. Băng tải cao su đặc biệt khó vệ sinh hơn băng tải lưới Inox hoặc Module Plastic.

3. Phân Tích Băng Tải Con Lăn (Roller Conveyors) và Tự Động Hóa ZPA

Băng tải con lăn là giải pháp thống trị trong ngành logistics kho bãi và vận chuyển hàng kiện, nổi bật với khả năng tích lũy hàng hóa hiệu quả.

3.1. Ưu điểm nổi bật: Khả năng tích lũy thông minh và độ bền cơ học

Tự động hóa ZPA (Zero Pressure Accumulation): Đây là ưu điểm vượt trội. Hệ thống băng tải tự động ZPA sử dụng cảm biến và motor riêng cho từng khu vực vận chuyển (Zone), cho phép kiện hàng dừng lại (tích lũy) mà không tạo áp lực lên kiện phía trước. Điều này giúp bảo vệ hàng hóa dễ vỡ và tối ưu hóa không gian đệm.

Thiết kế Modular và linh hoạt: Băng tải con lăn được cấu thành từ các module dễ dàng lắp ráp và tháo rời, cho phép doanh nghiệp nhanh chóng mở rộng hoặc thay đổi bố cục dây chuyền sản xuất khi cần thiết.

Khả năng chịu tải trung bình đến nặng: Tùy thuộc vào vật liệu (nhựa, thép mạ kẽm, Inox) và kích thước của con lăn, hệ thống này có thể xử lý các kiện hàng nặng, cứng cáp mà không làm biến dạng bề mặt vận chuyển.

Chi phí năng lượng thấp (Gravity Roller): Đối với các đoạn vận chuyển xuống dốc hoặc đoạn tích lũy không cần dẫn động, băng tải con lăn trọng lực không cần sử dụng motor, giảm tiêu thụ điện năng gần như bằng 0, giúp giảm chi phí bảo trì.

Bảo trì dễ dàng: Hỏng hóc thường chỉ xảy ra với một con lăn đơn lẻ, việc thay thế diễn ra nhanh chóng mà không cần dừng toàn bộ hệ thống băng tải tự động.

3.2. Nhược điểm cần lưu ý: Giới hạn về vật liệu vận chuyển và tiếng ồn

Giới hạn vật liệu vận chuyển: Băng tải con lăn chỉ hiệu quả với các kiện hàng có đáy phẳng, đủ cứng và kích thước đủ lớn để tiếp xúc với ít nhất 3 con lăn. Nó hoàn toàn không phù hợp để vận chuyển vật liệu rời, bột hoặc các sản phẩm có bề mặt mềm/không ổn định (ví dụ: túi vải, bao bì mỏng).

Tiếng ồn cao khi vận hành ở tốc độ lớn: Đặc biệt là băng tải con lăn dẫn động bằng xích, tiếng va chạm giữa xích và rulo, hoặc giữa con lăn và kiện hàng, tạo ra độ ồn đáng kể trong môi trường nhà máy.

Chi phí ban đầu cao đối với MDR/ZPA: Mặc dù băng tải con lăn trọng lực rẻ, nhưng hệ thống ZPA/MDR (sử dụng Motor Driven Roller) có chi phí đầu tư ban đầu cao hơn nhiều so với băng tải đai truyền thống, do yêu cầu về motor DC 24V và hệ thống điều khiển PLC phức tạp hơn.

Yêu cầu căn chỉnh nghiêm ngặt: Bất kỳ sai lệch nào về độ cao hoặc căn chỉnh của các con lăn đều có thể khiến kiện hàng bị trượt, lệch hướng hoặc kẹt, ảnh hưởng đến độ chính xác của hệ thống băng tải tự động.

4. Phân Tích Băng Tải Xích và Dạng Tấm (Chain & Slat Conveyors)

Đây là nhóm băng tải công nghiệp được thiết kế để giải quyết hai vấn đề cốt lõi: chịu tải cực nặng và yêu cầu định vị chính xác cao trong các dây chuyền lắp ráp phức tạp.

4.1. Ưu điểm nổi bật: Sức mạnh và độ chính xác tuyệt đối

Chịu tải cực nặng: Băng tải xích và Băng tải dạng tấm (Slat Conveyors) là những “chiến binh” thực thụ. Chúng có khả năng vận chuyển các vật thể lớn và nặng hàng tấn như thân xe ô tô, pallet thép nặng hoặc động cơ công nghiệp. Chúng được thiết kế để xử lý cả tải trọng tĩnh (khi công nhân/robot đứng làm việc) và tải trọng động.

Độ bền cơ học tuyệt đối và tuổi thọ dài: Được chế tạo hoàn toàn bằng kim loại (thép carbon hoặc Inox), chúng có khả năng chống chịu va đập, nhiệt độ cao và các hóa chất mạnh mẽ hơn nhiều so với băng tải đai hay băng tải con lăn.

Định vị sản phẩm chính xác: Cấu trúc xích kim loại đảm bảo chuyển động không bị trượt (Positive Drive), cho phép thiết bị dừng sản phẩm ở một vị trí cố định (Indexing) với độ chính xác rất cao. Điều này cực kỳ quan trọng đối với các trạm robot hoặc máy móc tự động trong dây chuyền lắp ráp.

Tạo nền tảng làm việc ổn định: Băng tải dạng tấm tạo ra một bề mặt phẳng, cứng cáp, cho phép sản phẩm được cố định chắc chắn trong suốt quá trình lắp ráp.

4.2. Nhược điểm cần lưu ý: Chi phí cao và vận hành thô

Chi phí đầu tư ban đầu cao nhất: Do sử dụng vật liệu kim loại chịu lực, cơ cấu truyền động phức tạp (hộp giảm tốc công suất lớn) và yêu cầu kỹ thuật cao, băng tải xích có chi phí đầu tư ban đầu lớn nhất trong các loại băng tải công nghiệp.

Tốc độ vận hành chậm và giới hạn: Chúng không được thiết kế cho tốc độ cao (như băng tải con lăn trong logistics) mà ưu tiên cho mô-men xoắn và độ chính xác. Tốc độ thường bị giới hạn cho các quy trình lắp ráp cần thời gian.

Tiếng ồn và độ rung lớn: Hoạt động của xích và khớp nối kim loại tạo ra tiếng ồn đáng kể và độ rung cao hơn, yêu cầu thiết kế giảm chấn và cách âm cho môi trường làm việc.

Bảo trì phức tạp: Yêu cầu bảo trì thường xuyên bao gồm bôi trơn xích, kiểm tra độ mòn của líp (sprocket) và điều chỉnh độ căng. Chi phí bảo trì cho xích và các phụ kiện truyền động thường cao và cần đội ngũ kỹ thuật chuyên môn.

5. Phân Tích Băng Tải Module Nhựa và Lưới Inox (Specialized Conveyors)

Đây là các giải pháp chuyên biệt được phát triển để đáp ứng các yêu cầu khắt khe về vệ sinh, chống ăn mòn và xử lý nhiệt độ cực đoan.

5.1. Băng tải Lưới/Inox (Wire Mesh/Stainless Steel) cho Ngành Thực phẩm/Dược phẩm

Ưu điểm về Vệ sinh và Nhiệt độ:

- Đạt tiêu chuẩn vệ sinh nghiêm ngặt: Khung và bề mặt làm bằng Inox 304/316, chống gỉ sét và chống ăn mòn hoàn hảo. Kết cấu lưới cho phép chất lỏng, nước rửa trôi và hóa chất tẩy rửa chảy qua dễ dàng, đảm bảo tiêu chuẩn Wash-down (rửa trôi áp lực cao) triệt để theo FDA/HACCP.

- Chịu nhiệt độ cực đoan: Băng tải lưới Inox là lựa chọn duy nhất cho các quy trình sấy, nung nóng (lò nướng bánh mì, lò sấy sơn tĩnh điện) hoặc cấp đông sâu (nhiệt độ từ -40°C đến 1000°C).

Nhược điểm về chi phí và vật liệu:

- Chi phí cao: Chi phí vật liệu Inox và quy trình chế tạo phức tạp làm cho giá thành cao hơn đáng kể so với băng tải đai tiêu chuẩn.

- Không phù hợp cho vật liệu rời/bột mịn: Các khe hở của lưới sẽ khiến vật liệu lọt qua, gây thất thoát sản phẩm và ô nhiễm môi trường.

5.2. Băng tải Module Plastic (ESD & Kháng hóa chất)

Ưu điểm về Kháng hóa chất và Bảo trì:

- Kháng hóa chất mạnh và Chống tĩnh điện (ESD): Các module nhựa (PP, PE, Acetyl) chuyên dụng hoàn toàn không bị ăn mòn bởi axit, kiềm và dung môi, lý tưởng cho môi trường nhà máy hóa chất, mạ điện. Phiên bản ESD được thiết kế để xả tĩnh điện liên tục, bảo vệ linh kiện điện tử nhạy cảm.

- Bảo trì đơn giản: Nếu một module nhựa bị hỏng (gãy, nứt), kỹ thuật viên chỉ cần thay thế các module bị lỗi thay vì thay thế toàn bộ dây đai, giảm thời gian chết và chi phí bảo trì.

Nhược điểm về Tốc độ và Khe hở:

- Tốc độ vận hành có giới hạn: Cấu trúc module với chốt liên kết tạo ra nhiều ma sát hơn so với băng tải đai, giới hạn tốc độ vận hành, không phù hợp cho các ứng dụng tốc độ siêu cao.

- Vẫn có khe hở: Mặc dù ít hơn băng tải lưới, vẫn có các khe hở giữa các module, không lý tưởng cho các sản phẩm quá nhỏ hoặc có nguy cơ rơi vãi cao.

6. Kết Luận

Việc hiểu rõ ưu nhược điểm của từng loại băng tải là chìa khóa để đưa ra quyết định đầu tư thông minh, tối ưu hóa chi phí bảo trì (LCC) và kéo dài tuổi thọ của thiết bị. Dù là băng tải đai chi phí thấp hay băng tải xích chịu tải nặng, sự lựa chọn luôn phải dựa trên mục đích sử dụng, yêu cầu về vệ sinh, tốc độ và độ chính xác của hệ thống băng tải tự động. Chỉ khi cân bằng được các yếu tố này, doanh nghiệp mới có thể xây dựng một dây chuyền sản xuất thực sự hiệu quả và bền vững.