Thị giác máy (Machine Vision)

Giải Pháp Tối Ưu Cho Việc Đo Lường Độ Phẳng Và Cong Vênh: Sức Mạnh Của Machine Vision

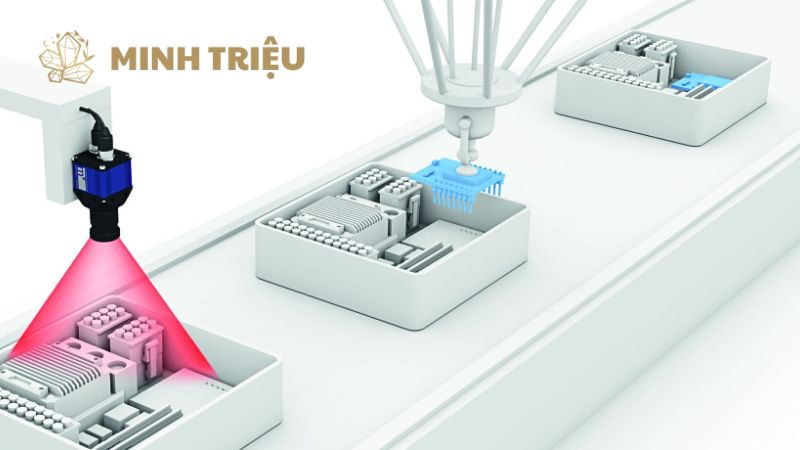

Trong kỷ nguyên của sản xuất công nghiệp 4.0, độ chính xác của chất lượng bề mặt là yếu tố quyết định sự sống còn của sản phẩm. Đo lường độ phẳng và cong vênh là một quy trình kiểm soát chất lượng phức tạp nhưng tối quan trọng, đặc biệt với các vật liệu mỏng và linh kiện điện tử. Giải pháp đột phá Machine Vision (Thị giác máy) đang thay thế các phương pháp truyền thống, mang lại tốc độ và độ chính xác ở cấp độ micromet, định hình lại tiêu chuẩn kiểm tra chất lượng trong nhà máy thông minh.

1. Tầm quan trọng của chất lượng bề mặt trong sản xuất

Ngành sản xuất công nghiệp hiện đại, từ việc chế tạo chip bán dẫn siêu nhỏ cho đến sản xuất thân xe ô tô với các tấm kim loại dập lớn, đều phụ thuộc vào một yếu tố cơ bản: chất lượng bề mặt hoàn hảo. Bất kỳ sai lệch nhỏ nào về độ phẳng và cong vênh (warpage) cũng có thể dẫn đến hậu quả nghiêm trọng, từ lỗi lắp ráp, giảm tuổi thọ sản phẩm, cho đến sự cố hoạt động của toàn bộ hệ thống.

Trong các lĩnh vực đòi hỏi độ chính xác cao như điện tử, hàng không vũ trụ và y tế, tiêu chuẩn dung sai thường chỉ được tính bằng micromet (μm). Đo lường độ phẳng và cong vênh là một quy trình kỹ thuật nhằm định lượng mức độ sai lệch của bề mặt thực tế so với một mặt phẳng lý tưởng (reference plane). Theo truyền thống, công việc này được thực hiện bằng các dụng cụ đo lường tiếp xúc như đồng hồ so (dial indicators), thước đo tọa độ (CMM – Coordinate Measuring Machine), hoặc thậm chí là các tấm phẳng chuẩn thủ công.

Tuy nhiên, khi tốc độ sản xuất tăng lên và kích thước linh kiện ngày càng thu nhỏ, các phương pháp này bộc lộ những thách thức không thể giải quyết: chúng quá chậm, dễ gây hư hỏng sản phẩm và thiếu tính khách quan. Chính vì những hạn chế đó, ngành công nghiệp đã chuyển hướng sang Machine Vision (Thị giác máy) như một giải pháp cứu cánh.

Machine Vision không tiếp xúc, cực kỳ nhanh chóng và có khả năng thu thập toàn bộ dữ liệu 3D của bề mặt vật thể, từ đó tính toán chính xác giá trị đo lường độ phẳng và cong vênh theo thời gian thực. Việc áp dụng Machine Vision không chỉ giúp các doanh nghiệp kiểm tra được 100% sản phẩm mà còn thu thập được Big Data cần thiết để tối ưu hóa quy trình sản xuất (Process Control).

2. Các thách thức của phương pháp đo lường truyền thống

Để thấy rõ sự cần thiết của Machine Vision, chúng ta cần hiểu rõ những hạn chế của các công cụ đo lường truyền thống đang tồn tại trong sản xuất công nghiệp.

2.1. Hạn chế về tốc độ và quy mô

Trong môi trường sản xuất hàng loạt, tốc độ dây chuyền là yếu tố quyết định hiệu quả kinh tế. Phương pháp thủ công hoặc bán tự động chỉ có thể lấy mẫu (sampling) chứ không thể kiểm tra toàn bộ (100% inspection).

- Đo lường CMM: Máy CMM tuy chính xác nhưng lại chậm. Nó phải dò chạm từng điểm trên bề mặt, mất hàng phút cho một chi tiết. Điều này là không khả thi với các dây chuyền sản xuất hàng ngàn sản phẩm mỗi giờ.

- Đo lường thủ công: Việc sử dụng đồng hồ so hoặc dưỡng đo thủ công chỉ có thể kiểm tra một vài điểm đã định sẵn (critical points). Điều này bỏ sót những lỗi cục bộ (local defects) nằm ngoài vùng kiểm tra và không thể cung cấp cái nhìn toàn diện về độ phẳng và cong vênh của toàn bộ bề mặt.

2.2. Sai sót do yếu tố con người

Chất lượng kiểm tra phụ thuộc trực tiếp vào kỹ năng và trạng thái của kỹ thuật viên.

- Tính chủ quan: Việc đọc chỉ số trên các dụng cụ thủ công luôn chứa đựng sự chủ quan và sai số. Kết quả đo lường giữa các kỹ thuật viên khác nhau, hoặc giữa các ca làm việc khác nhau, thường không đồng nhất.

- Mệt mỏi và lơ là: Khi phải kiểm tra hàng trăm, hàng nghìn chi tiết giống nhau lặp đi lặp lại, sự mệt mỏi của con người là không thể tránh khỏi, dẫn đến việc bỏ sót lỗi nghiêm trọng, đặc biệt là lỗi độ cong vênh nhỏ.

2.3. Rủi ro hỏng hóc vật lý

Đặc biệt với các vật liệu nhạy cảm hoặc có chất lượng bề mặt cao, phương pháp đo lường tiếp xúc tiềm ẩn nhiều rủi ro.

- Làm hỏng sản phẩm: Đối với các linh kiện điện tử mỏng manh như tấm wafer bán dẫn, kính cường lực, hay các bề mặt được đánh bóng, việc tiếp xúc vật lý từ đầu dò CMM hoặc đồng hồ so có thể gây ra vết trầy xước, nứt vi mô, hoặc làm biến dạng tạm thời vật liệu, dẫn đến hư hỏng sản phẩm.

- Tốn thời gian chuẩn bị: Việc cố định và căn chỉnh chi tiết trên bàn đo CMM cũng mất thời gian và có thể không phản ánh đúng trạng thái thực tế của chi tiết khi nó đang di chuyển trên dây chuyền.

Machine Vision giải quyết triệt để tất cả các thách thức này bằng cách sử dụng nguyên lý không tiếp xúc (non-contact), đạt tốc độ kiểm tra cực nhanh, và loại bỏ hoàn toàn sai sót do con người.

3. Nguyên lý hoạt động của Machine Vision trong việc đo lường độ phẳng và cong vênh

Machine Vision chuyển đổi thông tin thị giác thành dữ liệu 3D có thể định lượng được. Để đo lường độ phẳng và cong vênh, công nghệ này chủ yếu dựa vào các phương pháp tái tạo hình ảnh 3D phức tạp, trong đó hai kỹ thuật phổ biến nhất là Ánh sáng cấu trúc và Laser Triangulation.

3.1. Kỹ thuật Ánh sáng cấu trúc (Structured Light)

Đây là kỹ thuật tiên tiến nhất để tái tạo toàn bộ hình học bề mặt.

- Nguyên lý cơ bản: Kỹ thuật này sử dụng một máy chiếu (Projector) để chiếu một mẫu ánh sáng đã được mã hóa (thường là các dải, sọc, hoặc các mẫu hình học phức tạp) lên bề mặt của vật thể cần đo lường độ phẳng và cong vênh. Một hoặc nhiều camera có độ phân giải cao sẽ đồng thời chụp lại hình ảnh của mẫu ánh sáng này.

- Phân tích hình ảnh: Nếu bề mặt vật thể hoàn toàn phẳng, mẫu ánh sáng chiếu lên sẽ là một tập hợp các đường thẳng đều đặn. Tuy nhiên, nếu bề mặt có độ cong vênh hay không phẳng, các đường sọc này sẽ bị biến dạng. Máy tính sử dụng nguyên lý tam giác hóa quang học (optical triangulation) để tính toán: dựa trên góc cố định giữa máy chiếu, camera và mặt phẳng tham chiếu, máy có thể xác định tọa độ Z (chiều sâu) của mỗi điểm trên bề mặt từ sự biến dạng của mẫu ánh sáng.

- Ưu điểm: Ánh sáng cấu trúc có khả năng tạo ra bản đồ dữ liệu 3D đầy đủ (Full 3D profile) của toàn bộ bề mặt trong một lần chụp duy nhất (snapshot), chỉ mất vài mili giây. Điều này làm cho nó cực kỳ phù hợp cho việc kiểm tra tĩnh (parts at rest) hoặc kiểm tra các vật thể lớn.

3.2. Cảm biến Laser Triangulation (Laser Scanner)

Kỹ thuật này là lựa chọn tối ưu cho việc kiểm tra các chi tiết di chuyển trên băng tải.

- Nguyên lý hoạt động: Một đường laser (line laser) được chiếu lên bề mặt vật thể. Khi vật thể di chuyển qua vùng đo, camera (thường được đặt nghiêng một góc) sẽ liên tục ghi lại vị trí của đường laser trên bề mặt. Giống như kỹ thuật ánh sáng cấu trúc, nguyên lý tam giác hóa được áp dụng: sự thay đổi về độ cao (biên dạng cong vênh) của bề mặt sẽ làm thay đổi vị trí của đường laser trên cảm biến của camera.

- Thu thập dữ liệu: Bằng cách kết hợp dữ liệu biên dạng 2D thu được từ mỗi lần quét laser với thông tin về tốc độ di chuyển của vật thể, Machine Vision sẽ tái tạo được một đám mây điểm 3D (Point Cloud) hoàn chỉnh của toàn bộ vật thể.

- Ưu điểm: Laser Triangulation có độ phân giải cao và tốc độ quét rất nhanh. Nó lý tưởng cho việc đo lường độ phẳng và cong vênh của các vật thể chạy liên tục trên dây chuyền sản xuất mà không cần dừng lại.

3.3. Xử lý ảnh và thuật toán 3D chuyên sâu

Sau khi thu thập được đám mây điểm 3D (hàng triệu điểm tọa độ X,Y,Z), quá trình phân tích dữ liệu phức tạp bắt đầu:

- Tạo đám mây điểm (Point Cloud): Đây là tập hợp các điểm rời rạc đại diện cho hình học của vật thể.

- Xác định mặt phẳng tham chiếu (Reference Plane): Thuật toán sẽ tính toán một mặt phẳng lý tưởng nhất (Best-Fit Plane) thông qua các điểm dữ liệu thu thập được.

- Tính toán sai lệch (Deviation): Sau đó, hệ thống sẽ tính toán khoảng cách vuông góc từ mỗi điểm trong đám mây điểm đến mặt phẳng tham chiếu lý tưởng đó. Giá trị khoảng cách này chính là giá trị độ cong vênh tại vị trí đó.

- Phân tích chỉ số: Các chỉ số tiêu chuẩn trong đo lường độ phẳng và cong vênh (như Total Indicated Runout – TIR, Bow, Twist, v.v.) sẽ được tính toán tự động và so sánh với dung sai đã định trước. Kết quả được hiển thị dưới dạng bản đồ nhiệt (Heat Map) trực quan, giúp kỹ sư dễ dàng xác định và khoanh vùng các khu vực lỗi.

Các thuật toán hiện đại còn có thể sử dụng Trí tuệ nhân tạo (AI) để phân loại các loại lỗi cong vênh (như lỗi Bowing, lỗi Twisting) dựa trên các mô hình đã được huấn luyện, giúp quy trình kiểm tra trở nên thông minh và tự động hơn.

4. Ứng dụng và Lợi ích vượt trội của Machine Vision

Việc triển khai Machine Vision để đo lường độ phẳng và cong vênh mang lại lợi thế cạnh tranh khổng lồ, đặc biệt trong các ngành công nghiệp đòi hỏi sự khắt khe về chất lượng bề mặt.

4.1. Ứng dụng trong các ngành công nghiệp

Ngành Điện tử/Bán dẫn

- Kiểm tra Wafer bán dẫn: Đo lường độ phẳng và cong vênh của tấm silicon wafer là bước đầu tiên và quan trọng nhất. Ngay cả một độ cong vênh nhỏ cũng có thể phá hủy hàng nghìn con chip trong quá trình quang khắc (photolithography). Machine Vision đảm bảo tấm wafer hoàn toàn phẳng trước khi tiến hành các bước sản xuất tiếp theo.

- Kiểm tra mạch in PCB: Độ phẳng của bảng mạch in PCB là cực kỳ quan trọng đối với quá trình hàn linh kiện (SMT – Surface Mount Technology). Nếu PCB bị cong, lỗi hàn sẽ xảy ra, dẫn đến hỏng hóc thiết bị. Machine Vision sử dụng ánh sáng cấu trúc để kiểm tra độ phẳng và cong vênh của PCB trước khi hàn.

Ngành Ô tô và Kim loại

- Kiểm tra tấm dập thân xe: Sau quá trình dập nóng hoặc dập lạnh, các tấm kim loại lớn thường bị cong vênh do ứng suất nhiệt. Machine Vision (thường dùng Laser Scanner) có thể quét toàn bộ tấm kim loại trong vài giây, đảm bảo hình học chính xác trước khi đưa vào lắp ráp robot.

- Kiểm tra bề mặt động cơ và hộp số: Các mặt bích (flanges) của động cơ phải đạt độ phẳng hoàn hảo để đảm bảo độ kín khít. Machine Vision cung cấp giải pháp kiểm tra không tiếp xúc, nhanh hơn gấp nhiều lần so với CMM.

Ngành Xây dựng/Kính và Gốm sứ: Các tấm kính lớn dùng cho kiến trúc hoặc màn hình hiển thị phải đảm bảo độ phẳng và cong vênh cực thấp để tránh hiện tượng méo hình hoặc phản xạ ánh sáng không mong muốn.

4.2. Lợi ích kỹ thuật và kinh tế

Machine Vision hoạt động với tốc độ cực nhanh, thường chỉ vài chục đến vài trăm mili giây cho một lần quét. Tốc độ này cho phép doanh nghiệp chuyển từ kiểm tra mẫu sang kiểm tra toàn bộ (100% inspection), đảm bảo Zero-Defect và loại bỏ hoàn toàn khả năng sản phẩm lỗi lọt ra thị trường.

Hệ thống quang học tiên tiến có thể đạt độ chính xác ở cấp độ micromet (0.001mm). Quan trọng hơn, độ lặp lại (repeatability) của Machine Vision cao hơn đáng kể so với con người hoặc các dụng cụ cơ khí, nhờ vào việc loại bỏ các biến số môi trường và thao tác thủ công.

Bằng cách phát hiện lỗi đo lường độ phẳng và cong vênh ngay trên dây chuyền sản xuất, doanh nghiệp có thể loại bỏ phế phẩm (scrap) sớm hơn, giảm chi phí xử lý và tái chế. Việc ngăn chặn sản phẩm lỗi đến tay khách hàng cũng giúp giảm thiểu chi phí bảo hành, giữ vững uy tín thương hiệu. Lợi tức đầu tư (ROI) của hệ thống Machine Vision thường được tính bằng khả năng giảm tỷ lệ lỗi (Defect Rate Reduction).

Mỗi phép đo đo lường độ phẳng và cong vênh đều được ghi lại dưới dạng dữ liệu 3D có gắn thời gian và vị trí. Lượng Big Data này có thể được kết nối với hệ thống MES hoặc SCADA, giúp kỹ sư phân tích xu hướng và gốc rễ của vấn đề (Root Cause Analysis). Ví dụ, nếu độ cong vênh tăng đột ngột, hệ thống MES có thể cảnh báo rằng máy dập cần được điều chỉnh thông số hoặc bảo trì. Việc này giúp cải thiện chỉ số OEE (Overall Equipment Effectiveness) của nhà máy.

5. Các yếu tố quyết định sự thành công của hệ thống Machine Vision

Để Machine Vision hoạt động hiệu quả trong việc đo lường độ phẳng và cong vênh, các nhà tích hợp cần chú ý đến nhiều yếu tố kỹ thuật và môi trường.

5.1. Lựa chọn công nghệ chiếu sáng và cảm biến

Việc lựa chọn công nghệ (Ánh sáng cấu trúc hay Laser Triangulation) phụ thuộc vào:

- Tính chất bề mặt: Bề mặt phản quang (glossy) hay mờ (matte)? Vật liệu trong suốt (kính) hay mờ đục (kim loại)? Bề mặt phản quang thường cần các kỹ thuật chiếu sáng đặc biệt để tránh nhiễu (specular reflection).

- Tốc độ dây chuyền: Nếu tốc độ cao và vật thể di chuyển liên tục, Laser Triangulation là lựa chọn tốt nhất. Nếu cần chi tiết 3D đầy đủ trong một lần chụp, ánh sáng cấu trúc sẽ được ưu tiên.

- Kích thước vật thể: Đối với các chi tiết nhỏ, camera có độ phân giải cao và quang học telecentric (giúp loại bỏ sai số phối cảnh) là bắt buộc.

5.2. Hiệu chuẩn và chuẩn hóa hệ thống (Calibration)

Hiệu chuẩn là bước quan trọng nhất để đảm bảo độ chính xác của phép đo.

- Chuẩn đo lường (Gauging): Hệ thống Machine Vision phải được hiệu chuẩn dựa trên một mẫu chuẩn (Master Gauge) đã được đo lường chính xác bằng các thiết bị cấp độ phòng thí nghiệm. Quá trình này giúp ánh xạ lại dữ liệu pixel và quang học thành đơn vị đo lường vật lý (mm hoặc μm).

- Đảm bảo môi trường ổn định: Nhiệt độ, độ ẩm và rung động có thể ảnh hưởng nghiêm trọng đến kết quả đo. Các giải pháp Machine Vision thường được đặt trong các khung gá vững chắc và được cách ly khỏi các nguồn rung động mạnh trên sàn nhà máy.

5.3. Tích hợp phần mềm và HMI

Dữ liệu đo lường cần được hiển thị một cách trực quan và dễ hiểu cho người vận hành.

- Giao diện HMI (Human-Machine Interface): Hiển thị bản đồ nhiệt (Heat Map) của độ cong vênh và các chỉ số thống kê (CPK, Sigma) theo thời gian thực.

- Kết nối MES/ERP: Tự động gửi kết quả kiểm tra đến hệ thống MES để ghi lại lịch sử chất lượng và hỗ trợ truy vết. Nếu một lô sản phẩm có độ phẳng và cong vênh vượt ngưỡng, hệ thống MES sẽ tự động chặn lô hàng đó và cảnh báo.

6. Kết luận

Machine Vision không chỉ là một công cụ kiểm tra mà là một phần không thể thiếu của chiến lược kiểm soát chất lượng trong sản xuất công nghiệp 4.0. Nó đã hoàn toàn định nghĩa lại quy trình đo lường độ phẳng và cong vênh, biến nó thành một quy trình tự động, nhanh chóng và cực kỳ chính xác. Với khả năng cung cấp dữ liệu 3D toàn diện, Machine Vision không chỉ phát hiện lỗi mà còn cung cấp thông tin quý giá để tối ưu hóa quy trình. Các doanh nghiệp áp dụng triệt để các giải pháp Machine Vision sẽ là những người dẫn đầu, đảm bảo chất lượng bề mặt tuyệt đối và duy trì lợi thế cạnh tranh bền vững trong tương lai.