Trí tuệ nhân tạo trong tự động hóa

Cách Mạng Sản Xuất 4.0: Biến Đổi Tương Tác Người-Máy qua Robot hợp tác (Cobots) với AI

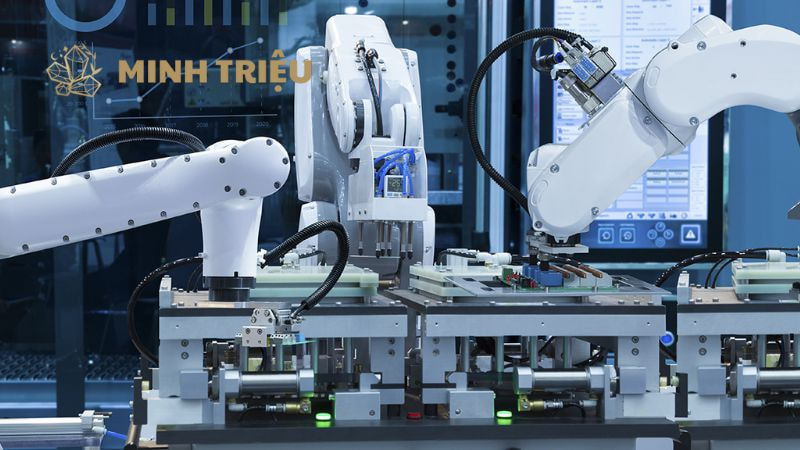

Sản xuất công nghiệp đang chứng kiến sự chuyển mình mạnh mẽ từ tự động hóa cứng nhắc sang linh hoạt nhờ sự xuất hiện của Robot hợp tác (Cobots) với AI. Những cỗ máy này đã thoát khỏi “lồng sắt” bảo vệ, trở thành người đồng nghiệp thông minh và an toàn, sẵn sàng làm việc trực tiếp bên cạnh con người. Sự kết hợp giữa khả năng làm việc vật lý của Robot hợp tác (Cobots) và năng lực nhận thức của AI đang mở ra kỷ nguyên mới của năng suất, tối ưu hóa quy trình sản xuất và khả năng thích ứng chưa từng có.

1. Từ Lồng Sắt đến Sàn Nhà Máy Hỗn Hợp

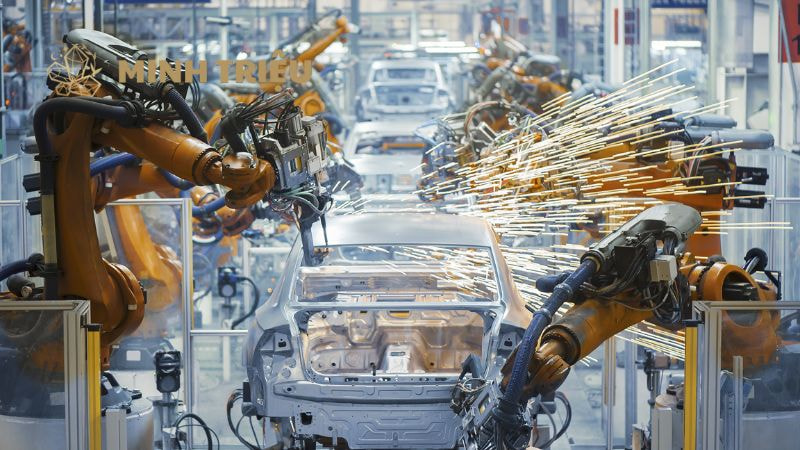

Lịch sử tự động hóa công nghiệp đã trải qua nhiều giai đoạn, nhưng cuộc cách mạng lớn nhất có lẽ đang diễn ra ngay tại sàn nhà máy. Trong nhiều thập kỷ, robot công nghiệp (Industrial Robots) được biết đến là những cỗ máy mạnh mẽ, nhanh chóng, nhưng thiếu tính linh hoạt và bắt buộc phải được cô lập trong những khu vực an toàn có hàng rào (lồng sắt).

Sự cô lập này là cần thiết do tốc độ và sức mạnh vật lý của chúng gây rủi ro nghiêm trọng cho người lao động, nhưng nó cũng giới hạn khả năng ứng dụng của robot trong các môi trường yêu cầu sự can thiệp và điều chỉnh của con người. Sự ra đời của Robot hợp tác (Cobots) vào đầu thế kỷ 21 đã phá vỡ rào cản vật lý đó.

Robot hợp tác (Cobots) được thiết kế với các cơ chế an toàn tích hợp như giới hạn công suất và lực (Power and Force Limiting), cho phép chúng dừng lại ngay lập tức khi phát hiện va chạm với người. Tuy nhiên, trong nhiều năm đầu, Cobots chỉ là “cánh tay” an toàn—chúng vẫn đòi hỏi lập trình thủ công phức tạp và chỉ hoạt động hiệu quả trong các nhiệm vụ lặp đi lặp lại.

Robot hợp tác (Cobots) truyền thống đối mặt với một vấn đề nan giải: Làm thế nào để duy trì tốc độ và hiệu quả trong khi vẫn an toàn và linh hoạt?

- Thiếu khả năng thích ứng: Nếu một bộ phận (part) không nằm ở vị trí chính xác (palletization, fixturing) hoặc nếu môi trường làm việc thay đổi (người công nhân di chuyển, ánh sáng thay đổi), Cobot sẽ thất bại hoặc dừng lại. Chúng không thể tự động hóa ra quyết định.

- Lập trình tốn thời gian: Mỗi thay đổi nhỏ trong nhiệm vụ hoặc SKU (Stock Keeping Unit) đều đòi hỏi kỹ sư phải mất hàng giờ hoặc thậm chí hàng ngày để lập trình lại đường đi và điểm gắp. Điều này làm giảm lợi ích của tự động hóa linh hoạt.

Trí tuệ nhân tạo (AI) đã xuất hiện như nhân tố chuyển đổi, giải quyết triệt để sự thiếu thông minh của Cobots. Robot hợp tác (Cobots) với AI không chỉ là một robot an toàn, mà là một đồng nghiệp thông minh có khả năng:

- Nhận thức Môi trường (Perception): Sử dụng Thị giác Máy tính (Computer Vision) để “nhìn” và hiểu thế giới 3D xung quanh.

- Ra quyết định Thông minh (Decision-Making): Sử dụng Học Tăng cường (Reinforcement Learning) để tìm ra giải pháp tối ưu hóa cho các vấn đề phức tạp.

- Tương tác Chủ động (Proactive Interaction): Dự đoán hành động của con người để phối hợp nhịp nhàng, tăng năng suất và an toàn.

2. Sự Khác Biệt Cốt Lõi: Cobots Khác Biệt Nhờ AI

Sự khác biệt căn bản giữa một Cobot truyền thống và Robot hợp tác (Cobots) với AI nằm ở khả năng xử lý thông tin và học hỏi.

2.1. Cảm biến và Nhận thức Môi trường (Advanced Perception)

Robot hợp tác (Cobots) cần “mắt” để hiểu môi trường làm việc hỗn hợp (Human-Robot Collaboration – HRC), nơi con người di chuyển không theo kịch bản. AI cung cấp bộ não xử lý cho các cảm biến phức tạp.

Công nghệ cốt lõi: Thị giác Máy tính (Computer Vision) với Học Sâu

Thay vì chỉ dựa vào các cảm biến giới hạn vật lý, Robot hợp tác (Cobots) với AI sử dụng các hệ thống thị giác 2D, 3D (Stereo Vision, LiDAR) để thu thập dữ liệu về môi trường, sau đó dùng các mô hình Học Sâu (Deep Learning) để diễn giải dữ liệu đó:

Nhận diện Đối tượng và Tư thế (Object & Pose Recognition):

- Thách thức: Trong nhà máy, các bộ phận (parts) thường nằm ngẫu nhiên trong thùng chứa (Bin Picking) hoặc có hình dạng phức tạp, phản chiếu ánh sáng.

- Giải pháp AI: AI sử dụng Mạng Nơ-ron Tích chập (Convolutional Neural Networks – CNN) và các kiến trúc như R-CNN hoặc YOLO (You Only Look Once) để nhanh chóng nhận diện đối tượng và xác định vị trí 6 DOF (Degrees of Freedom – vị trí X, Y, Z và xoay quanh 3 trục) của chúng, ngay cả khi chúng bị che khuất một phần (occlusion). Điều này cho phép Robot hợp tác (Cobots) gắp các bộ phận mà không cần đến giá đỡ vật lý cố định (jigs and fixtures) tốn kém và cứng nhắc.

Phát hiện An toàn Tức thời (Real-Time Safety Detection):

- Đây là yếu tố then chốt giúp Robot hợp tác (Cobots) hoạt động bên cạnh con người. AI liên tục xử lý luồng dữ liệu từ camera 3D để mô hình hóa không gian làm việc và phân biệt giữa vật thể tĩnh, vật thể chuyển động không phải con người, và con người.

- AI thiết lập Vùng An toàn Động (Dynamic Safety Zone) xung quanh con người. Nếu người công nhân tiến lại gần, AI sẽ tự động hóa giảm tốc độ chuyển động của Cobot. Nếu khoảng cách bị vi phạm, AI kích hoạt cơ chế dừng khẩn cấp (Emergency Stop). Quá trình này được thực hiện với độ trễ siêu thấp (low latency) nhờ Tính toán Cạnh (Edge Computing) tích hợp trên Cobot, đảm bảo tuân thủ nghiêm ngặt tiêu chuẩn an toàn ISO/TS 15066 về giới hạn lực và công suất.

2.2. Lập trình Thông minh và Linh hoạt (Intelligent Programming)

Trong khi robot truyền thống yêu cầu lập trình viên giàu kinh nghiệm, Robot hợp tác (Cobots) với AI cho phép ngay cả người công nhân không chuyên cũng có thể dạy cho nó nhiệm vụ mới.

Học từ Minh họa (Learning from Demonstration – LfD)

LfD là kỹ thuật AI giúp Robot hợp tác (Cobots) học hỏi thông qua việc quan sát. Thay vì viết code, người vận hành chỉ cần nắm lấy tay Cobot và thực hiện nhiệm vụ một lần.

- Cơ chế: Cobot ghi lại toàn bộ quỹ đạo chuyển động, lực tác động, và các điểm mốc (waypoints) thông qua các cảm biến nội tại. AI sau đó xử lý dữ liệu này, loại bỏ nhiễu và tự động hóa tổng quát hóa quy trình thành một mô hình toán học có thể lặp lại.

- Lợi ích: Giảm thời gian lập trình từ vài ngày xuống còn vài phút, cho phép triển khai Cobots nhanh chóng trong các môi trường sản xuất lô nhỏ, đa dạng (High-Mix, Low-Volume).

Tối ưu hóa Hành vi bằng Học Tăng cường (Reinforcement Learning – RL)

RL là công nghệ tiên tiến nhất, cho phép Robot hợp tác (Cobots) tự động hóa học cách ra quyết định tối ưu hóa trong một môi trường phức tạp để đạt được một mục tiêu cụ thể.

Khái niệm cốt lõi:

- Agent (Tác nhân): Chính là Cobot.

- Environment (Môi trường): Khu vực làm việc, bao gồm các vật thể, chướng ngại vật, và con người.

- Reward (Phần thưởng): Chỉ số mà AI muốn tối đa hóa (ví dụ: giảm thời gian chu kỳ – Cycle Time, tăng tỷ lệ hoàn thành nhiệm vụ thành công).

- AI thực hiện hàng triệu lần thử và sai trong một môi trường mô phỏng (Digital Twin) để tìm ra chuỗi hành động tối ưu hóa mang lại Phần thưởng cao nhất.

Tối ưu hóa Lộ trình Động: Ví dụ, khi Robot hợp tác (Cobots) thực hiện nhiệm vụ hàn hoặc sơn, RL giúp nó tìm ra quỹ đạo chuyển động mượt mà, nhanh nhất và tiêu tốn năng lượng ít nhất, đồng thời tránh va chạm với các vật thể mới xuất hiện, vượt xa khả năng tính toán của lập trình viên con người. Khả năng tối ưu hóa liên tục này là sự khác biệt lớn nhất so với robot truyền thống.

3. Các Ứng dụng Chủ yếu của Robot Hợp Tác (Cobots) với AI trong Sản xuất

Sự tích hợp của AI đã mở rộng phạm vi ứng dụng của Robot hợp tác (Cobots) sang các nhiệm vụ từng được coi là độc quyền của con người.

3.1. Lắp ráp và Đảm bảo Chất lượng

Các nhiệm vụ lắp ráp thường đòi hỏi sự khéo léo và phản hồi xúc giác tinh tế mà robot truyền thống không thể thực hiện.

Lắp ráp Phức tạp với Phản hồi Lực:

- Thách thức: Gắn hai bộ phận có dung sai chặt chẽ (tight tolerance) hoặc luồn một dây cáp mềm vào một khe hở nhỏ.

- Giải pháp AI: Robot hợp tác (Cobots) với AI sử dụng cảm biến mô-men xoắn (Torque Sensor) tích hợp ở các khớp. Mô hình AI sẽ phân tích phản hồi lực theo thời gian thực để thực hiện Lắp ráp Tuân thủ (Compliance Assembly). Ví dụ, nếu AI cảm nhận được lực cản tăng lên một cách bất thường, nó sẽ tự động hóa điều chỉnh vị trí micro-milimet, thực hiện động tác xoay nhẹ (wiggle motion) để khớp chính xác hai bộ phận, bắt chước sự khéo léo của tay người. AI đảm bảo lực siết luôn nằm trong giới hạn tối ưu hóa (ví dụ: siết ốc vít).

Kiểm tra Chất lượng (Quality Inspection) Thông minh:

- Robot hợp tác (Cobots) di chuyển camera Thị giác Máy tính theo một quỹ đạo phức tạp để quét bề mặt sản phẩm ở nhiều góc độ (những góc mà camera cố định không thể tiếp cận).

- AI sử dụng các mô hình Phân đoạn Thể hiện (Instance Segmentation) để không chỉ phát hiện ra khuyết tật mà còn phân loại chính xác loại khuyết tật (vết nứt nhỏ, vết trầy xước, lỗi màu, bọt khí) và đo lường kích thước, vị trí của chúng. Khả năng phát hiện lỗi với độ chính xác và tốc độ cao này là không thể đạt được bằng các hệ thống truyền thống. Quá trình này giúp tự động hóa và tối ưu hóa công đoạn QC.

3.2. Thu gom và Đóng gói (Picking & Packaging)

Thu gom vật thể ngẫu nhiên (Bin Picking) là một trong những bài toán phức tạp nhất trong tự động hóa mà AI đã giải quyết triệt để.

Bin Picking (Thu gom ngẫu nhiên) Nâng cao:

- Thách thức: Vật thể nằm lộn xộn trong thùng, chồng chéo lên nhau (occlusion), hoặc có bề mặt phản chiếu (reflective surface), gây khó khăn cho cảm biến 3D.

- Giải pháp AI: AI sử dụng Dữ liệu Đám mây Điểm (Point Cloud Data) từ cảm biến 3D để xây dựng mô hình không gian vật thể. Sau đó, một mô hình Deep Learning được huấn luyện để tính toán điểm gắp tối ưu hóa (Optimal Grasping Point). AI không chỉ tính toán vị trí, mà còn tính toán góc độ và kiểu gắp tối ưu hóa để tránh làm rơi vật thể hoặc va chạm với các vật thể lân cận. Khả năng xử lý vật thể ngẫu nhiên này đã mở ra cánh cửa tự động hóa cho nhiều ngành công nghiệp, đặc biệt là logistics và tối ưu hóa kho hàng.

Đóng gói Thích ứng: Robot hợp tác (Cobots) với AI có thể xử lý các đơn hàng đa dạng (kích thước, hình dạng khác nhau) trong cùng một chu kỳ sản xuất. AI tự động hóa lựa chọn công cụ gắp (Gripper) phù hợp (hút chân không, kẹp cơ khí, v.v.) và tính toán lực gắp tối ưu hóa để không làm hỏng vật phẩm. Sự linh hoạt này là mấu chốt cho chiến lược Sản xuất Cá nhân hóa Hàng loạt (Mass Customization).

3.3. Tương tác Người-Robot Nâng cao (Advanced HRC)

Mục tiêu cuối cùng là sự cộng tác liền mạch, nơi Robot hợp tác (Cobots) dự đoán nhu cầu của con người.

Phối hợp Nhiệm vụ theo Dự định (Predictive Task Collaboration):

- AI sử dụng các mô hình Mạng Nơ-ron Hồi quy (RNN) để phân tích dữ liệu tư thế và chuyển động của con người theo thời gian. Bằng cách theo dõi chuyển động đầu, tay và cơ thể, AI có thể dự đoán hành động tiếp theo của người công nhân (ví dụ: trong vòng 500 mili giây tới, người công nhân sẽ cần một chiếc cờ lê).

- Cobots với AI tự động hóa chuẩn bị (chuẩn bị dụng cụ hoặc bộ phận) và đưa nó đến vị trí tối ưu hóa vào đúng thời điểm con người cần, giảm thiểu thời gian chờ đợi và tăng hiệu suất chung của đội nhóm. Điều này tạo ra một “chuỗi cung ứng nội bộ” tự động hóa giữa người và máy.

Phân bổ Công việc Tối ưu hóa (Dynamic Task Allocation):

- Sử dụng AI, hệ thống quản lý sản xuất (Manufacturing Execution System – MES) liên tục phân tích hiệu suất và trạng thái mệt mỏi của con người thông qua các chỉ số sinh học hoặc thời gian phản ứng.

- Nếu con người mệt mỏi hoặc cần tập trung vào nhiệm vụ đòi hỏi sự khéo léo cao, AI sẽ tự động hóa chuyển giao các nhiệm vụ lặp lại, nặng nhọc sang cho Robot hợp tác (Cobots). Điều này đảm bảo mỗi “nhân viên” (cả người và Cobot) đều làm việc trong khu vực tối ưu hóa năng lực của mình, không chỉ tăng năng suất mà còn giảm căng thẳng và chấn thương cho người lao động.

4. Thách thức và Tiềm năng Phát triển của Cobots với AI

Mặc dù Robot hợp tác (Cobots) với AI đang mang lại những lợi ích đột phá, việc triển khai rộng rãi vẫn còn đối mặt với nhiều thách thức kỹ thuật và chiến lược.

4.1. Thách thức và Rào cản Triển khai

Chất lượng và Chuẩn hóa Dữ liệu (Data Standardization):

- Các mô hình AI yêu cầu lượng dữ liệu khổng lồ (về lỗi, tương tác, các trường hợp va chạm, v.v.) để huấn luyện. Tuy nhiên, dữ liệu thu thập từ các môi trường nhà máy thường không đồng nhất, không được gắn nhãn đầy đủ và chứa nhiều nhiễu.

- Để vượt qua, các công ty đang chuyển sang sử dụng Dữ liệu Tổng hợp (Synthetic Data), nơi các mô hình được huấn luyện trong môi trường mô phỏng (Digital Twin) trước khi được triển khai vào thế giới thực.

Độ trễ và Tính toán Cạnh (Edge Computing) cho An toàn:

- Quyết định an toàn cần được đưa ra gần như tức thời (ví dụ: 10 mili giây) để tránh va chạm. Việc truyền dữ liệu lên đám mây (Cloud) để xử lý AI và nhận lại lệnh điều khiển sẽ tạo ra độ trễ (latency) không thể chấp nhận được.

- Do đó, các nhà phát triển phải tối ưu hóa các mô hình AI (như CNN và RL) để chúng có thể chạy hiệu quả trên các bộ xử lý công suất thấp (ví dụ: GPU nhúng) được gắn trực tiếp trên Robot hợp tác (Cobots), đây là một thách thức lớn về phần cứng và phần mềm.

Chi phí Đào tạo và Tích hợp Ban đầu:

- Mặc dù chi phí phần cứng của Robot hợp tác (Cobots) đã giảm, chi phí để tích hợp các hệ thống Thị giác Máy tính 3D, cảm biến lực phức tạp và các nền tảng AI điều khiển vẫn còn cao hơn đáng kể so với việc mua một robot truyền thống.

- Doanh nghiệp cần đội ngũ kỹ sư có chuyên môn kép (robotics và AI) để bảo trì và tinh chỉnh các thuật toán tự động hóa theo thời gian.

4.2. Tiềm năng Tương lai

Tiềm năng của Robot hợp tác (Cobots) với AI vượt xa sàn nhà máy hiện tại, hướng tới mô hình sản xuất hoàn toàn tự động hóa và thích ứng.

Tự Lập trình Hoàn toàn (Fully Autonomous Programming)

Tương lai là Lập trình từ Kiến thức (Knowledge-Based Programming). AI sẽ có khả năng nhận một tập tin CAD 3D của sản phẩm, sau đó tự động hóa phân tích các bước lắp ráp cần thiết, tính toán quỹ đạo, lực siết, và tạo ra mã vận hành hoàn chỉnh cho Robot hợp tác (Cobots) mà không cần bất kỳ sự hướng dẫn vật lý nào từ con người. Quá trình này sẽ biến việc thiết lập dây chuyền sản xuất mới từ hàng tuần xuống còn vài giờ.

Dây chuyền Sản xuất Tái cấu trúc (Reconfigurable Manufacturing) Tự động hóa

Khi Robot hợp tác (Cobots) với AI được trang bị khả năng di chuyển (Mobile Robotics) và được kết nối với hệ thống lập lịch AI tổng thể (như đã đề cập trong Chuỗi Cung ứng), chúng có thể tự động hóa thay đổi vị trí của mình trên sàn nhà máy.

Nếu một đơn hàng sản xuất lớn (batch) mới đến yêu cầu một cấu hình dây chuyền khác, hệ thống AI sẽ tự động hóa ra lệnh cho các Cobots di chuyển, thiết lập lại các trạm làm việc, và bắt đầu các nhiệm vụ mới. Khả năng tự động hóa tái cấu trúc này là nền tảng cho tối ưu hóa sản xuất theo nhu cầu thời gian thực (JIT – Just-in-Time).

Tương tác Ngôn ngữ Tự nhiên (Natural Language Interaction)

Trong tương lai gần, người công nhân sẽ có thể giao tiếp với Robot hợp tác (Cobots) bằng giọng nói (ví dụ: “Cobot, hãy chuyển sang tốc độ gắp chậm hơn 20%” hoặc “Cobot, nhiệm vụ lắp ráp này đã hoàn tất, hãy chuẩn bị cho bước đóng gói”). AI (NLP) sẽ xử lý yêu cầu và tự động hóa thực hiện lệnh điều khiển, làm cho sự hợp tác trở nên tự nhiên và trực quan hơn.

5. Kết luận

Robot hợp tác (Cobots) với AI chính là chìa khóa mở ra kỷ nguyên sản xuất 5.0, nơi năng suất được cải thiện đáng kể thông qua sự cộng tác hài hòa, an toàn và linh hoạt giữa con người và máy móc thông minh. Đây không chỉ là một xu hướng mà là yêu cầu bắt buộc để các doanh nghiệp đạt được khả năng tự động hóa thích ứng, giảm thiểu chi phí vận hành và duy trì lợi thế cạnh tranh bền vững trong thị trường toàn cầu đầy biến động.