Trí tuệ nhân tạo trong tự động hóa

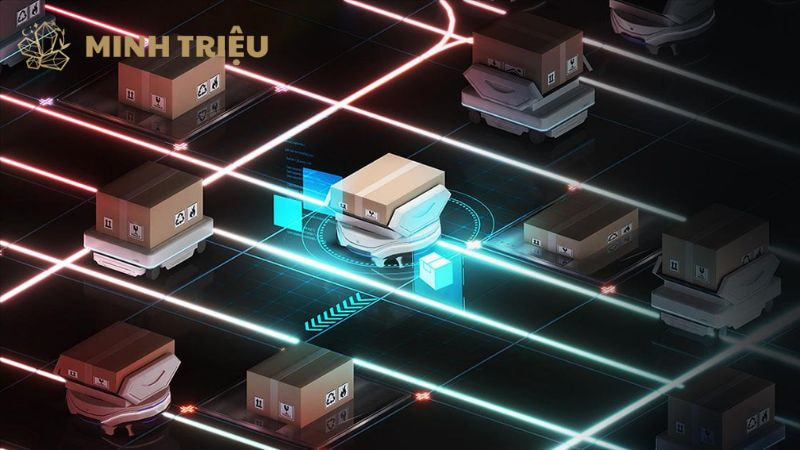

Quản lý đội xe AGV/AMR bằng AI: Chìa khóa Tối ưu hóa Logistics Nội bộ 4.0

Trong môi trường sản xuất công nghiệp hiện đại, Quản lý đội xe AGV/AMR bằng AI không còn là tùy chọn mà là yêu cầu bắt buộc để duy trì lợi thế cạnh tranh. Hệ thống Trí tuệ nhân tạo (AI) đóng vai trò trung tâm, chuyển đổi các quy trình Logistics nội bộ từ phản ứng sang dự đoán, tối ưu hóa thông lượng và phân phối nhiệm vụ thời gian thực cho toàn bộ đội robot tự hành.

1. Từ Vận hành Đơn lẻ đến Điều phối Thông minh

1.1. Mục tiêu Chiến lược của Quản lý đội xe AGV/AMR bằng AI

Sự dịch chuyển từ các hệ thống AGV (Automated Guided Vehicle) truyền thống, hoạt động độc lập và theo lộ trình cố định, sang các đội xe AMR (Autonomous Mobile Robot) linh hoạt đã đặt ra một thách thức quản lý mới: làm thế nào để hàng chục, thậm chí hàng trăm, robot tự hành có thể hoạt động hiệu quả như một thực thể duy nhất. Mục tiêu cốt lõi của Quản lý đội xe AGV/AMR bằng AI là thiết lập một Hệ thống Quản lý Đội xe (Fleet Management System – FMS) thông minh nhằm đạt được ba ưu tiên chiến lược:

- Tối ưu hóa Thông lượng (Throughput) Tổng thể: Đây là thước đo cuối cùng của hiệu suất Logistics. AI phải đảm bảo rằng tổng số nhiệm vụ được hoàn thành trên một đơn vị thời gian là cao nhất, bằng cách giảm thiểu thời gian chờ đợi, tắc nghẽn, và quãng đường di chuyển không tải (idle travel).

- Giải quyết Xung đột và Tránh Tắc nghẽn Thời gian thực: Trong môi trường sản xuất phức tạp, các robot thường xuyên phải đi qua các điểm giao cắt hoặc hành lang hẹp. AI phải có khả năng dự đoán và giải quyết các xung đột tiềm ẩn trước khi chúng xảy ra, duy trì sự lưu thông mượt mà.

- Phân phối Nguồn lực Tự động hóa: Bao gồm việc quản lý thời gian sạc, trạng thái pin, và tình trạng bảo trì của từng robot. AI phải quyết định robot nào nên được gán nhiệm vụ nào dựa trên vị trí, năng lượng còn lại và mức độ ưu tiên của công việc.

1.2. Bối cảnh Sản xuất Công nghiệp

Trong kỷ nguyên Sản xuất Công nghiệp 4.0, các nhà máy yêu cầu tính linh hoạt cao. Các dây chuyền sản xuất có thể được tái cấu trúc (reconfigure) thường xuyên, và các mô hình vận chuyển cần phải thích nghi nhanh chóng với sự thay đổi của nhu cầu thị trường (ví dụ: tăng cường sản lượng đột ngột).

Hệ thống Quản lý đội xe AGV/AMR bằng AI cung cấp khả năng mở rộng (Scalability) gần như vô hạn. Khi cần tăng công suất, người vận hành chỉ cần thêm robot mới vào hệ thống mà không cần phải lập trình lại cơ sở hạ tầng hoặc thay đổi logic điều khiển trung tâm. AI tự động hóa tích hợp robot mới vào quy trình điều phối tổng thể, tối ưu hóa hiệu suất toàn đội ngay lập tức.

2. Kiến Trúc Hệ thống FMS (Fleet Management System) Dựa trên AI

AI FMS là hệ thần kinh trung ương (central nervous system) của hệ thống Logistics nội bộ, nơi mọi quyết định điều phối được thực hiện.

2.1. Nền tảng Giao tiếp Đa Tác tử

Việc quản lý một đội xe đa nhãn hiệu là một thách thức lớn. Hệ thống FMS cần một ngôn ngữ chung để giao tiếp với tất cả các AMR và AGV.

Tiêu chuẩn VDA 5050

VDA 5050 là một tiêu chuẩn giao tiếp quan trọng, cho phép Quản lý đội xe AGV/AMR bằng AI xử lý đội xe hỗn hợp (Heterogeneous Fleet). Tiêu chuẩn này định nghĩa một giao thức truyền tải dữ liệu dựa trên MQTT, cho phép FMS trung tâm gửi nhiệm vụ (Orders) và nhận thông tin trạng thái (State) từ các AMR và AGV khác nhau.

Vai trò của AI: AI sử dụng dữ liệu từ VDA 5050 (vị trí, tốc độ, trạng thái pin, khả năng chịu tải) để tạo ra Ma trận Trạng thái Đội xe (Fleet State Matrix). Ma trận này là đầu vào cho tất cả các thuật toán tối ưu hóa thời gian thực.

ROS/ROS 2 (Robot Operating System)

ROS là nền tảng phần mềm mở được sử dụng rộng rãi để xây dựng các mô-đun tự hành của robot cá nhân. Trong kiến trúc FMS, ROS đóng vai trò là Middleware mạnh mẽ cho việc truyền tải dữ liệu thời gian thực, bao gồm thông tin SLAM (bản đồ, định vị), và dữ liệu cảm biến tốc độ cao.

ROS Tích hợp với FMS: FMS AI thường giao tiếp với các mô-đun điều hướng cấp thấp của robot thông qua các dịch vụ ROS, cho phép AI trung tâm kiểm soát chính xác hơn về tốc độ và hướng di chuyển khi giải quyết xung đột cục bộ.

2.2. Kiến trúc Điều phối Tập trung (Centralized Control)

Một hệ thống FMS dựa trên AI được chia thành ba lớp chính:

- Lớp Thu thập và Hợp nhất Dữ liệu (Data Fusion Layer): Thu thập, làm sạch và chuẩn hóa dữ liệu từ các nguồn khác nhau:

- Robot: Vị trí, trạng thái pin, nhật ký lỗi.

- Hệ thống Doanh nghiệp (Enterprise Systems): Lệnh sản xuất từ MES (Manufacturing Execution System), yêu cầu vận chuyển từ WMS (Warehouse Management System), lịch trình từ ERP.

- Cơ sở hạ tầng: Trạng thái trạm sạc, cảm biến môi trường.

- Lớp Thuật toán Tối ưu hóa AI (AI Optimization Layer): Đây là trung tâm ra quyết định, nơi các thuật toán phức tạp được áp dụng để giải quyết các vấn đề phân phối và lập kế hoạch đường đi (chi tiết ở Mục 3).

- Lớp Thực thi và Giám sát (Execution and Monitoring Layer): Gửi các lệnh hành động (ví dụ: “Robot A, nhận nhiệm vụ T1, đi theo tuyến P1”) trở lại các AMR và cung cấp giao diện trực quan (Dashboard) để người vận hành giám sát hiệu suất thời gian thực.

2.3. Mô hình Bản đồ Kỹ thuật số (Digital Twin/Simulation)

AI FMS hiện đại sử dụng mô hình Digital Twin (Bản sao Số) của nhà máy và đội xe để tối ưu hóa và kiểm thử các chiến lược điều phối.

Vai trò của Digital Twin:

Kiểm thử và Mô phỏng: Cho phép AI thử nghiệm các chiến lược lập kế hoạch đường đi phức tạp (ví dụ: một chiến lược mới để xử lý tắc nghẽn tại khu vực Loading Dock) trong môi trường ảo mà không làm gián đoạn sản xuất thực tế.

Huấn luyện Học tăng cường (Reinforcement Learning – RL): Môi trường Digital Twin cung cấp một sandbox an toàn và nhanh chóng để huấn luyện các mô hình AI Học tăng cường, dạy chúng tìm ra các hành vi điều phối tối ưu bằng cách tương tác và nhận phản hồi (phần thưởng/hình phạt) từ môi trường mô phỏng.

3. Thuật toán AI Cốt lõi cho Tối ưu hóa Đội xe

Quản lý đội xe AGV/AMR bằng AI được định hình bởi các thuật toán toán học và AI tiên tiến, giải quyết ba vấn đề cốt lõi: Gán nhiệm vụ, Lập kế hoạch đường đi và Tối ưu hóa năng lượng.

3.1. Tối ưu hóa Phân phối Nhiệm vụ (Task Assignment Optimization)

Đây là việc gán nhiệm vụ (nhận vật liệu X tại vị trí A và giao tại vị trí B) cho AMR Ri sao cho tổng chi phí (hoặc tổng thời gian) cho toàn bộ hệ thống là nhỏ nhất.

Sử dụng Heuristics và Thuật toán Gán (Assignment Algorithms)

AI thường sử dụng Hungarian Algorithm hoặc các biến thể của nó (như Minimum Cost Maximum Flow) để giải quyết bài toán Gán. Vấn đề được mô hình hóa thành một ma trận chi phí (Cost Matrix) C: Ci,j Trong đó Ci,j là chi phí (quãng đường hoặc thời gian) để robot Ri thực hiện nhiệm vụ Tj. AI tìm kiếm một sự kết hợp (Matching) sao cho ∑Ci,j là nhỏ nhất.

Cân bằng tải (Load Balancing): AI không chỉ chọn đường đi ngắn nhất mà còn phải phân tích trạng thái quá tải của từng robot. Ví dụ: AI có thể ưu tiên robot RA gần hơn robot RB cho nhiệm vụ T, nhưng nếu RA đang có mức pin thấp và cần sạc, AI sẽ chọn RB để duy trì thông lượng liên tục.

3.2. Lập kế hoạch Đường đi Đa Tác tử (Multi-Agent Path Planning – MAPP)

Sau khi gán nhiệm vụ, AI phải tính toán đường đi cho tất cả các robot mà không xảy ra va chạm.

Giải quyết Xung đột Thời gian thực bằng CBS

AI sử dụng các thuật toán như Conflict-Based Search (CBS) để giải quyết vấn đề MAPP. CBS hoạt động dựa trên việc xây dựng một cây tìm kiếm (Search Tree) mà ở mỗi nút là một giải pháp cho các AMR đã được xem xét, và các cạnh là các xung đột thời gian hoặc không gian.

- Cơ chế Lập kế hoạch: AI FMS tính toán đường đi tối ưu cho từng robot độc lập (sử dụng A*). Sau đó, nó kiểm tra các xung đột (hai robot ở cùng một vị trí vào cùng một thời điểm). Khi một xung đột được tìm thấy, AI buộc một trong hai robot phải thay đổi đường đi hoặc thời gian di chuyển, sau đó tính toán lại chi phí. Quá trình này được lặp lại cho đến khi tìm thấy đường đi không xung đột với chi phí tối ưu nhất.

- Quản lý Hàng đợi (Queue Management): Tại các điểm tắc nghẽn đã dự đoán trước, AI FMS sẽ chủ động cấp phát thời gian sử dụng (Time Slot Reservation) cho từng AMR, tránh tình trạng tất cả robot cùng đổ về một nút giao và phải dừng lại chờ đợi.

3.3. AI Dự đoán và Bảo trì Pin/Sạc

Quản lý đội xe AGV/AMR bằng AI phải coi pin là một nguồn tài nguyên hạn chế và có thể phục hồi.

- Học máy (Machine Learning) Dự đoán Thời gian Sạc: AI phân tích dữ liệu lịch sử về thời gian sạc, thời gian hoạt động, và loại nhiệm vụ để tạo ra một mô hình dự đoán chính xác về mức tiêu thụ và thời gian sạc cần thiết để đạt mức pin tối ưu.

- Chiến lược Sạc Tối ưu hóa: Thay vì để robot cạn pin mới sạc, AI FMS áp dụng chiến lược sạc cơ hội (Opportunity Charging). AI sẽ chủ động hướng robot đến trạm sạc khi chúng hoàn thành nhiệm vụ gần đó và còn đủ thời gian rảnh (5 đến 10 phút) để nạp thêm năng lượng, không làm gián đoạn thông lượng chính.

4. Khả năng Dự đoán của AI trong Quản lý đội xe AGV/AMR

Khả năng dự đoán là yếu tố làm nên sự khác biệt giữa Quản lý đội xe AGV/AMR bằng AI hiện đại và các hệ thống điều khiển robot truyền thống.

4.1. Dự đoán Tắc nghẽn Giao thông (Traffic Jam Prediction)

AI phân tích dữ liệu giao thông lịch sử và thời gian thực để dự đoán các điểm tắc nghẽn tiềm tàng.

- Phân tích Dữ liệu Lớn (Big Data Analytics): Hệ thống FMS thu thập và phân tích hàng tỷ điểm dữ liệu (vị trí, tốc độ, thời gian chờ) để xác định các mô hình giao thông lặp lại (ví dụ: tắc nghẽn luôn xảy ra tại nút giao X vào 10 giờ sáng).

- Điều hướng Chủ động (Proactive Rerouting): Khi AI dự đoán rằng nút giao Y có 90% khả năng bị tắc nghẽn trong 10 phút tới do sự chồng chéo của các nhiệm vụ đã gán, nó sẽ tự động hóa điều chỉnh lại đường đi của các AMR sắp đến khu vực đó. AI có thể gửi lệnh trì hoãn thời gian ngắn cho một số robot hoặc cung cấp đường đi thay thế dài hơn nhưng nhanh hơn (do không bị kẹt). Điều này đảm bảo rằng dòng chảy vật liệu không bị gián đoạn.

4.2. Dự đoán Sự cố Kỹ thuật (Predictive Maintenance)

Quản lý đội xe AGV/AMR bằng AI kéo dài tuổi thọ của thiết bị và giảm thời gian chết (Downtime) ngoài kế hoạch bằng AI bảo trì dự đoán.

- Phân tích Rung động và Nhiệt độ: AI phân tích dữ liệu thời gian thực từ cảm biến gia tốc và nhiệt độ trên các linh kiện quan trọng (mô-tơ, hộp số, bánh xe). Phát hiện Dị thường (Anomaly Detection): Các mô hình Học máy (ví dụ: Autoencoders) được huấn luyện để nhận dạng các mẫu rung động và nhiệt độ “bình thường”. Khi phát hiện sự sai lệch đáng kể (ví dụ: nhiệt độ mô-tơ tăng cao bất thường, rung động tăng lên do mòn bạc đạn), AI sẽ dự đoán một lỗi kỹ thuật sắp xảy ra.

- Điều phối Bảo trì Tự động: Khi lỗi được dự đoán, AI FMS tự động hóa đưa robot đó ra khỏi hoạt động, gán nhiệm vụ cuối cùng cho robot khác, và chủ động hướng robot lỗi đến khu vực bảo trì định kỳ, tránh hỏng hóc nghiêm trọng giữa chừng nhiệm vụ.

4.3. Tối ưu hóa Độ ổn định Mạng Lưới (Network Robustness)

Đội xe AGV/AMR phụ thuộc hoàn toàn vào kết nối Wi-Fi/5G. AI FMS hiện đại tích hợp khả năng quản lý mạng.

- Lập bản đồ Cường độ Tín hiệu: AI FMS xây dựng một bản đồ cường độ tín hiệu (Signal Strength Map) thời gian thực của toàn bộ nhà máy.

- Điều chỉnh Hành vi: Khi một robot đi vào khu vực có cường độ tín hiệu giảm dưới ngưỡng an toàn, AI sẽ chủ động giảm tốc độ di chuyển của robot đó, hoặc thậm chí yêu cầu nó chờ ở khu vực có tín hiệu tốt hơn, thay vì chấp nhận rủi ro mất kết nối và dừng đột ngột giữa hành lang.

5. Triển khai và Đánh giá Hiệu suất

Việc triển khai thành công Quản lý đội xe AGV/AMR bằng AI đòi hỏi sự tích hợp chặt chẽ về công nghệ và đánh giá hiệu suất dựa trên các chỉ số KPI cụ thể.

5.1. Thách thức Tích hợp Dữ liệu

Thách thức lớn nhất trong việc triển khai AI FMS là tích hợp dữ liệu giữa các hệ thống công nghệ thông tin và vận hành (IT/OT).

- Kết nối với MES/ERP/WMS:

- MES (Manufacturing Execution System): AI FMS cần nhận lệnh sản xuất và yêu cầu vận chuyển nguyên vật liệu thời gian thực từ MES.

- WMS (Warehouse Management System): FMS phải phối hợp với WMS để biết vị trí chính xác của hàng tồn kho và các khu vực lưu trữ.

- Tích hợp này đòi hỏi việc thiết lập các giao diện API (Application Programming Interface) hai chiều mạnh mẽ, đảm bảo dữ liệu chảy mượt mà và đồng bộ giữa các hệ thống, cho phép AI đưa ra quyết định dựa trên bức tranh tổng thể của doanh nghiệp.

- Xử lý Dữ liệu Lớn và Thời gian thực: Hệ thống Quản lý đội xe AGV/AMR bằng AI phải xử lý hàng Gigabyte dữ liệu mỗi ngày. Điều này đòi hỏi một kiến trúc Cloud hoặc Edge Computing mạnh mẽ, có khả năng xử lý dữ liệu với độ trễ thấp để duy trì khả năng ra quyết định thời gian thực của AI.

5.2. Các Chỉ số Hiệu suất Chính (KPIs)

Để đánh giá giá trị đầu tư vào Quản lý đội xe AGV/AMR bằng AI, các doanh nghiệp cần theo dõi các chỉ số KPI sau:

- Tỷ lệ Sử dụng Robot (Utilization Rate): Utilization Rate=Tổng thời gian hoạt động theo lịch trıˋnhTổng thời gian robot thực hiện nhiệm vụ×100%AI tối ưu hóa tỷ lệ này bằng cách giảm thời gian chết do sạc không hiệu quả hoặc chờ đợi tắc nghẽn.

- Thời gian Chu kỳ Vận chuyển Trung bình (Average Cycle Time): Đây là thời gian trung bình từ khi nhiệm vụ được gán đến khi hoàn thành. AI FMS tối ưu hóa chỉ số này bằng cách chọn đường đi nhanh nhất (có tính đến giao thông) và robot phù hợp nhất.

- Tỷ lệ Tắc nghẽn/Xung đột (Conflict Rate): Conflict Rate=Tổng soˆˊ laˆˋn di chuyểnSoˆˊ laˆˋn robot phải dừng hoặc thay đổi đường đi do xung đột×100% Một hệ thống AI hiệu suất cao sẽ có Conflict Rate gần bằng 0%, cho thấy khả năng dự đoán và giải quyết xung đột vượt trội.

- OEE (Overall Equipment Effectiveness) của Hệ thống Logistics: AI Quản lý đội xe AGV/AMR bằng AI tác động trực tiếp đến OEE bằng cách cải thiện tính sẵn sàng (Availability) thông qua bảo trì dự đoán, và cải thiện hiệu suất (Performance) thông qua tối ưu hóa đường đi và thông lượng.

6. Kết luận

Quản lý đội xe AGV/AMR bằng AI là yếu tố quyết định sự thành công của Logistics nội bộ thông minh trong sản xuất công nghiệp 4.0. Bằng cách kết hợp các thuật toán tối ưu hóa thời gian thực và khả năng dự đoán của Học máy, các hệ thống FMS dựa trên AI giúp doanh nghiệp tự động hóa việc ra quyết định phức tạp, giảm thiểu thời gian chết, tối ưu hóa nguồn lực, và cuối cùng là đạt được thông lượng vượt trội.