Thiết bị chấp hành (Actuator)

Tối ưu hóa tiêu thụ năng lượng của Actuator trong Sản xuất Công nghiệp

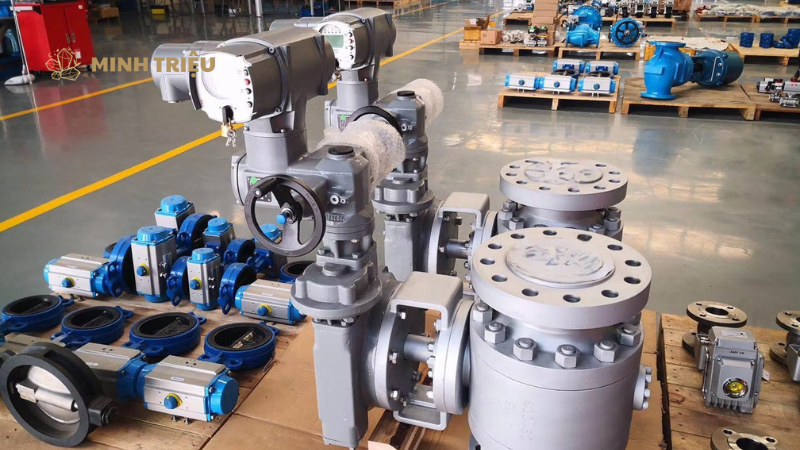

Thiết bị chấp hành (Actuator) đóng vai trò là cơ quan thực thi cuối cùng trong mọi hệ thống tự động hóa, trực tiếp chuyển đổi các dạng năng lượng thành động năng để vận hành máy móc. Trong bối cảnh giá năng lượng biến động và các quy định về môi trường ngày càng khắt khe, việc tối ưu hóa hiệu suất năng lượng của các thiết bị này trở thành một ưu tiên chiến lược để cắt giảm chi phí vận hành (OpEx) và nâng cao tính bền vững cho doanh nghiệp.

Bài viết này sẽ cung cấp một cái nhìn toàn diện về các giải pháp kỹ thuật nhằm tiết kiệm điện năng, so sánh chuyên sâu giữa các dòng Actuator khí nén, thủy lực và điện, đồng thời phân tích tác động của công nghệ IoT trong việc quản lý năng lượng thông minh. Việc nắm vững các nguyên lý này giúp nhà quản lý không chỉ tối ưu hóa quy trình sản xuất mà còn xây dựng lộ trình giảm phát thải carbon một cách có hệ thống.

1. Phân tích thực trạng tiêu thụ năng lượng của các dòng Actuator phổ biến

Hiệu suất năng lượng của Actuator khí nén (Pneumatic) thường thấp một cách đáng ngạc nhiên do những tổn thất tích lũy trong toàn bộ hệ thống cung cấp khí. Một hệ thống khí nén điển hình bao gồm máy nén, máy sấy, bộ lọc và mạng lưới đường ống chằng chịt, nơi mà năng lượng bị thất thoát qua nhiệt năng trong quá trình nén và rò rỉ âm thầm trong quá trình truyền tải. Kết quả là, chỉ có khoảng 10% đến 15% năng lượng điện đầu vào được chuyển hóa thành công năng hữu ích tại đầu cần xilanh, khiến đây trở thành loại thiết bị tiêu tốn nhiều ngân sách nhất nếu không được quản lý chặt chẽ.

Mật độ lực và mức tiêu thụ năng lượng của Actuator thủy lực (Hydraulic) thường được ưu tiên trong các ứng dụng tải trọng cực nặng, nhưng chúng đi kèm với cái giá về năng lượng không nhỏ. Hệ thống thủy lực yêu cầu các cụm bơm phải duy trì áp suất chất lỏng liên tục trong mạch ngay cả khi Actuator đang ở trạng thái nghỉ để đảm bảo khả năng đáp ứng tức thời. Ngoài ra, lực ma sát của dòng chất lỏng nhớt và nhu cầu vận hành hệ thống làm mát dầu làm gia tăng đáng kể lượng điện năng tiêu thụ tổng thể, tạo ra những thách thức lớn trong việc đạt được các tiêu chuẩn sản xuất xanh.

Actuator điện (Electric) đại diện cho giải pháp hiệu quả nhất hiện nay nhờ khả năng loại bỏ các khâu truyền dẫn trung gian gây lãng phí. Các dòng xilanh điện sử dụng động cơ servo hoặc động cơ bước có khả năng chuyển đổi trực tiếp điện năng thành chuyển động cơ học với hiệu suất đạt tới hơn 90%. Điểm ưu việt nhất của thiết bị này là khả năng tiêu thụ năng lượng linh hoạt: chúng chỉ rút điện từ lưới khi thực hiện chuyển động và gần như không tiêu tốn năng lượng ở chế độ chờ, đồng thời cho phép kiểm soát chính xác các tham số vận hành để loại bỏ mọi chuyển động thừa.

Bảng 1: So sánh hiệu suất năng lượng và đặc tính vận hành chi tiết

| Đặc tính Kỹ thuật | Actuator Khí nén | Actuator Thủy lực | Actuator Điện |

|---|---|---|---|

| Hiệu suất năng lượng tổng | 10% – 20% (Kém) | 40% – 55% (Trung bình) | 80% – 95% (Xuất sắc) |

| Tiêu thụ ở chế độ chờ | Trung bình (Máy nén chạy) | Rất cao (Duy trì áp suất) | Rất thấp (Vi điều khiển) |

| Khả năng kiểm soát năng lượng | Khó (Dựa vào van tiết lưu) | Trung bình (Van servo) | Rất tốt (Phản hồi dòng điện) |

| Chi phí bảo trì năng lượng | Cao (Chống rò rỉ khí) | Cao (Thay dầu, lọc) | Thấp (Bảo trì cơ khí nhẹ) |

| Phát thải nhiệt ra môi trường | Thấp | Cao | Thấp đến Trung bình |

2. Những nguyên nhân tiềm ẩn gây lãng phí năng lượng trong vận hành

Kích thước thiết bị không phù hợp (Oversizing) là một trong những sai lầm phổ biến nhất trong thiết kế cơ khí, dẫn đến việc tiêu thụ điện năng vô ích một cách có hệ thống. Khi lựa chọn một Actuator có công suất lớn hơn nhiều so với yêu cầu thực tế để “đảm bảo an toàn”, kỹ sư vô tình bắt hệ thống phải tiêu tốn nhiều năng lượng hơn để thắng lực quán tính của chính các bộ phận chuyển động lớn hơn, đồng thời làm tăng dòng khởi động và gây áp lực lên hệ thống phân phối điện của nhà máy.

Sự rò rỉ môi chất truyền dẫn là một vấn đề nan giải đối với các hệ thống sử dụng khí nén và thủy lực, gây sụt giảm áp suất vận hành một cách nghiêm trọng. Một lỗ rò nhỏ chỉ bằng hạt đậu trên đường ống khí nén có thể khiến máy nén phải làm việc thêm hàng giờ mỗi ngày, tương đương với việc “ném tiền qua cửa sổ”. Trong hệ thống thủy lực, rò rỉ không chỉ làm mất áp suất mà còn gây ô nhiễm môi trường sản xuất và buộc hệ thống phải tiêu tốn năng lượng để bù đắp lượng chất lỏng bị thất thoát.

Ma sát cơ khí và sự thiếu hụt bôi trơn tạo ra những lực cản không mong muốn, buộc động cơ của Actuator phải làm việc quá sức. Các vòng đệm bị lão hóa, trục vít thiếu dầu mỡ hoặc sự lệch tâm trong quá trình lắp đặt sẽ chuyển hóa một phần đáng kể điện năng thành nhiệt năng thay vì cơ năng hữu ích. Theo thời gian, việc ma sát tăng cao không chỉ gây tốn điện mà còn dẫn đến hiện tượng quá nhiệt, làm giảm tuổi thọ của các thành phần điện tử và cơ khí bên trong thiết bị.

3. Các chiến lược tối ưu hóa và giải pháp công nghệ mới

Áp dụng kỹ thuật Right-sizing thông qua mô phỏng là bước đi đầu tiên để đạt được hiệu quả năng lượng bền vững. Thay vì chọn thiết bị dựa trên cảm tính, các doanh nghiệp hiện đại sử dụng phần mềm mô phỏng động lực học để tính toán chính xác lực đẩy, gia tốc và hành trình cần thiết. Việc lựa chọn một Actuator vừa đủ tải không chỉ giảm chi phí đầu tư ban đầu mà còn giúp thiết bị hoạt động ở dải hiệu suất cao nhất, nơi mà tổn hao năng lượng là tối thiểu.

Quá trình điện hóa (Electrification) và thay thế hệ thống khí nén đang trở thành xu hướng chủ đạo trong các nhà máy thông minh. Việc thay thế các xilanh khí nén bằng xilanh điện tích hợp giúp loại bỏ hoàn toàn nhu cầu về hệ thống máy nén khí cồng kềnh và tốn kém. Actuator điện cung cấp khả năng điều khiển vòng kín (closed-loop control), cho phép tự động điều chỉnh công suất dựa trên tải trọng thực tế tại mỗi thời điểm của hành trình, từ đó tối ưu hóa từng watt điện tiêu thụ.

Công nghệ thu hồi năng lượng (Regenerative Braking) mở ra khả năng tái sử dụng điện năng trong các ứng dụng có chu kỳ làm việc cao hoặc tải trọng nâng hạ. Tương tự như xe điện, các Actuator điện hiện đại có thể đóng vai trò như một máy phát điện khi thực hiện quá trình hãm hoặc khi hạ tải trọng xuống. Lượng điện năng này được các bộ biến tần thu hồi và trả ngược lại lưới điện nội bộ hoặc lưu trữ vào hệ thống tụ điện, giúp giảm tổng lượng điện tiêu thụ từ nguồn lưới lên đến 30%.

- Thực hiện kiểm toán năng lượng toàn diện: Sử dụng camera nhiệt và thiết bị đo lưu lượng để xác định các điểm thất thoát năng lượng trên hệ thống Actuator hiện tại.

- Chuẩn hóa quy trình bôi trơn: Áp dụng hệ thống bôi trơn tự động để đảm bảo hệ số ma sát luôn ở mức thấp nhất, giảm lực cản cho động cơ.

- Nâng cấp lên bộ điều khiển thông minh: Sử dụng các bộ driver có tích hợp chức năng quản lý năng lượng và chế độ tiết kiệm điện khi không hoạt động.

- Tối ưu hóa quỹ đạo chuyển động: Lập trình các đường cong gia tốc mềm (S-curve) để giảm dòng điện đỉnh khi khởi động và dừng máy.

- Vệ sinh định kỳ bộ tản nhiệt: Đảm bảo hiệu suất giải nhiệt để các thành phần điện tử vận hành trong dải nhiệt độ tối ưu, tránh tổn hao do nhiệt trở.

4. Vai trò của IoT và Dữ liệu lớn trong quản lý năng lượng

Hệ thống giám sát năng lượng thời gian thực (Real-time Energy Monitoring) cung cấp dữ liệu minh bạch về hành vi tiêu thụ điện của từng thiết bị chấp hành trên dây chuyền. Thông qua các cảm biến dòng điện thông minh kết nối Internet (IoT), người quản lý có thể phát hiện ngay lập tức các thiết bị đang hoạt động bất thường hoặc tiêu tốn điện vượt mức cho phép. Dữ liệu này là cơ sở để thiết lập các chỉ số KPI về năng lượng cho từng công đoạn sản xuất.

Bảo trì dự báo (Predictive Maintenance) dựa trên hồ sơ năng lượng là đỉnh cao của quản lý thiết bị trong kỷ nguyên Công nghiệp 4.0. Bằng cách sử dụng các thuật toán học máy (Machine Learning), hệ thống có thể nhận diện các biến đổi siêu nhỏ trong dòng điện vận hành. Khi một Actuator bắt đầu tiêu thụ nhiều năng lượng hơn bình thường để thực hiện cùng một khối lượng công việc, đó là dấu hiệu sớm của sự mài mòn cơ khí hoặc hỏng hóc tiềm ẩn, cho phép can thiệp trước khi sự cố thực sự xảy ra.

Bảng 2: Sự khác biệt giữa quản lý năng lượng truyền thống và thông minh (IoT)

| Tiêu chí so sánh | Quản lý truyền thống | Quản lý thông minh (IoT) | Tác động tiết kiệm |

|---|---|---|---|

| Độ chính xác dữ liệu | Ước tính dựa trên công suất danh định | Đo lường thực tế từng giây | Loại bỏ lãng phí ảo |

| Phát hiện sự cố | Khi thiết bị dừng hoạt động | Cảnh báo khi dòng điện biến thiên | Giảm tiêu thụ do ma sát tăng |

| Chiến lược vận hành | Chạy liên tục theo ca | Tự động tắt/giảm tải khi chờ | Tiết kiệm điện năng chờ |

| Phân tích xu hướng | Ghi chép sổ sách thủ công | Phân tích tự động bằng AI | Tối ưu hóa điểm vận hành |

5. Lợi ích kinh tế và trách nhiệm môi trường của doanh nghiệp

Cải thiện lợi nhuận thông qua tiết kiệm năng lượng là kết quả trực tiếp nhất giúp doanh nghiệp nhanh chóng thu hồi vốn đầu tư (ROI). Việc giảm hóa đơn tiền điện hàng tháng không chỉ giải phóng nguồn vốn cho các hoạt động đầu tư khác mà còn giúp sản phẩm của doanh nghiệp có giá thành cạnh tranh hơn trên thị trường. Trong dài hạn, chi phí vòng đời (LCC) của một hệ thống Actuator được tối ưu hóa luôn thấp hơn đáng kể so với các hệ thống giá rẻ nhưng tiêu tốn nhiều năng lượng.

Xây dựng hình ảnh doanh nghiệp xanh thông qua việc giảm phát thải khí nhà kính đang trở thành yêu cầu bắt buộc để tham gia vào các chuỗi cung ứng toàn cầu như Apple, Samsung hay các đối tác Châu Âu. Tối ưu hóa năng lượng cho Actuator là một hành động cụ thể minh chứng cho cam kết bền vững, giúp doanh nghiệp dễ dàng đạt được các chứng chỉ ISO 50001 (Quản lý năng lượng) và nâng cao uy tín với nhà đầu tư cũng như khách hàng.

- Ưu tiên các dòng động cơ hiệu suất cao (IE3, IE4): Đảm bảo động cơ bên trong Actuator điện đạt tiêu chuẩn hiệu suất quốc tế mới nhất.

- Kiểm tra tính năng hỗ trợ Fieldbus: Các giao thức như EtherCAT hay PROFINET giúp truyền tải dữ liệu năng lượng nhanh chóng và chính xác.

- Đánh giá khả năng mở rộng: Chọn các hệ thống có thể dễ dàng tích hợp thêm cảm biến đo năng lượng trong tương lai.

- Xem xét chi phí lắp đặt hệ thống khí nén phụ trợ: Khi chọn Actuator khí nén, đừng quên cộng thêm chi phí điện vận hành máy nén trong 5-10 năm.

- Lựa chọn nhà cung cấp uy tín: Những hãng có hỗ trợ phần mềm tính toán năng lượng sẽ giúp bạn đưa ra quyết định chính xác hơn.

6. Kết luận

Việc tối ưu hóa tiêu thụ năng lượng của Actuator là một quá trình liên tục, đòi hỏi sự kết hợp giữa tư duy thiết kế đúng đắn, công nghệ thiết bị tiên tiến và hệ thống giám sát thông minh. Chuyển đổi từ các giải pháp cơ khí thuần túy sang các hệ thống Mechatronics tích hợp trí tuệ nhân tạo sẽ là chìa khóa để mở ra những tiềm năng tiết kiệm năng lượng mới. Doanh nghiệp cần chủ động thực hiện kiểm toán năng lượng, thay thế các thiết bị lỗi thời bằng các dòng xilanh điện hiệu suất cao và áp dụng các nền tảng IoT để quản lý tài sản một cách khoa học. Những nỗ lực này không chỉ mang lại giá trị kinh tế tức thì mà còn đặt nền móng vững chắc cho sự phát triển bền vững của doanh nghiệp trong tương lai số hóa.